Introducción

Los motores de inducción trifásicos son los dispositivos más utilizados para la ejecución de trabajos mecánicos en la industria. Estos motores pueden sufrir daños por diferentes causas entre las cuales se tienen:

Problemas en el suministro eléctrico que los alimenta. Se refiere fundamentalmente a desbalances de tensión en la fuente de suministro, disposición del cableado de la fuente hasta el motor, pérdidas de una fase, alta composición de armónicos, etc.

Exceso de trabajo mecánico, no correctamente detectado por el sistema de protecciones, que de manera acumulativa lleva a fallas en el aislamiento eléctrico del motor, acortando el tiempo de vida del mismo.

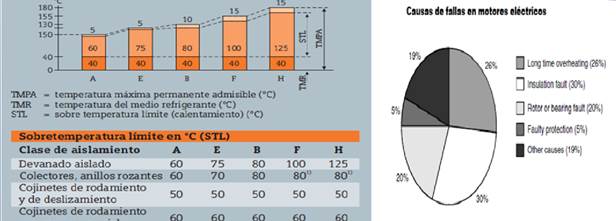

Está relacionado con condiciones anormales de trabajo que provocan sobrecargas que elevan la temperatura del motor a límites no permisibles de acuerdo a su clase de aislamiento. En los últimos años se han desarrollado dierentes métodos para el monitoreo de la temperatura de los enrollados del motor [1, 2, 3, 4, 5]. Los motores de la fábrica de cementos estudiada son de Clase F. En la figura 1, se puede ver que este tipo de aislamiento soporta una sobre temperatura por encima de la ambiente, de 115 grados centígrados, aunque las protecciones deben de disponer de un margen de seguridad de 15 grados. En la figura también se observan las causas fundamentales de fallas en los motores eléctricos. Las dos primeras, que suman un 56%, están relacionadas con trabajos sostenidos por encima de la temperatura máxima permisible de trabajo del motor.

Fig. 1 Temperaturas permisibles del aislamiento de los motores eléctricos de acuerdo a la clase de su aislamiento

Cortocircuitos en los enrollados del motor.

Los efectos de las altas corrientes de cortocircuito que circulan por los motores provocan esfuerzos mecánicos y térmicos que, de no ser limpiados en el tiempo indicado por las protecciones, pueden llevar a daños severos.

Materiales y métodos

Información necesaria para los ajustes de las protecciones térmicas de los motores de media tensión

Los motores de la fábrica tienen tres modos de operación:

En las dos primeras condiciones la corriente en el rotor tiene valores altos y frecuencias de 60 Hz cuando opera en la primera condición y variable desde 60 Hz hasta alrededor de 1 Hz en el momento en que llega a la velocidad nominal. Esto hace que el rotor esté sometido a condiciones de sobre temperaturas superiores a las del estator. En condiciones de trabajo normal la corriente en el rotor es modularmente menor y su frecuencia baja, por lo que el estator está sometido a peores condiciones de trabajo. Las protecciones térmicas de los motores deberán suministrar una protección integral del motor bajo cualquier condición de trabajo. En condiciones de arranque las altas corrientes que circulan por los enrollados de los motores generan altos valores de calor en corto tiempo e incrementos bruscos de temperatura, fundamentalmente del rotor, ya que el proceso de arranque dura normalmente unos pocos segundos y no hay tiempo para que el calor producido en el interior del motor se emita al medio ambiente. Este proceso de calentamiento puede considerarse como un proceso adiabático.

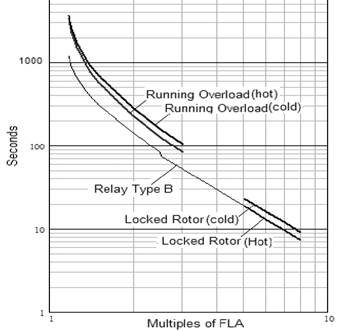

En condiciones de trabajo normal, sin embargo, el motor trabaja en condiciones estables, ya ha alcanzado una condición de equilibrio térmico y ante sobrecargas puede considerarse el proceso con intercambio de calor con el medio ambiente, por lo que el proceso de incremento de temperatura del motor bajo estas condiciones es diferente que en el caso del arranque. Los fabricantes de motores deben de suministrar, para motores de capacidades superiores a 200 kW, las curvas de sobrecargas permisibles en condiciones de trabajo normal y a rotor bloqueado, tal como se indica en la figura 2. Lo antes mencionado es definido en la norma IEEE Std 620-1996 IEEE Guide for the Presentation of Thermal Limit Curves of Squirel Cage Induction Machines [6].

En la figura 2, se muestran dos curvas, en frío y en caliente, lo que es evidente por el hecho de que no es igual la temperatura que alcanza un motor ante una sobrecarga si las condiciones de trabajo anterior a la misma corresponden a la temperatura ambiente (motor frío), o caliente (temperatura normal de trabajo en condiciones nominales). Además de las curvas de sobrecarga del motor, es necesario conocer el Factor de Servicio (Ambos parámetros a suministrar por los fabricantes del motor).

Los motores de media tensión clase F en condiciones de trabajo estacionario con carga nominal (Factor de Servicio 1) deben alcanzar alrededor de 100-110 ºC de sobre temperatura. Sin embargo, de acuerdo con el Factor de servicio estos pueden considerarse en condiciones normales de trabajo para cargas superiores a la nominal. Por ejemplo, Factores de Servicio de 1.15, 1.25. En estos casos se considera que el motor empieza a sobrecargarse por encima de estos valores de corriente en por unidad de la corriente nominal.

También hay que considerar en el modelo térmico del motor el desbalance de secuencia negativa mientras el motor está en marcha, pues la componente de secuencia negativa calienta más al hierro y enrollado del rotor que la positiva. Este desbalance debe medirse en el punto de conexión del motor. Igualmente, deben ser suministradas por el fabricante las constantes de enfriamiento del motor en marcha y parado, lo que obedece a formas diferentes de enfriamiento del motor bajo estas condiciones. Debe realizarse, además, la medición de la temperatura del estator mediante termopares, como una comprobación del trabajo del modelo térmico basado en mediciones indirectas de corriente del estator.

Información de la que se dispone y estrategias para los ajustes

En la actualidad, en la fábrica de cementos del Mariel no se dispone de la información necesaria de los fabricantes de los motores existentes. La mayoría son de rotor bobinado y el arranque se produce adicionando resistencias en el rotor a través de soluciones salinas que se retiran al arrancar los motores en un tiempo determinado de manera continua a velocidad constante. No se tiene un mecanismo de medición de la resistencia de las soluciones que se utilizan en el arranque de cada motor ni información de los tiempos de arranque aproximados. La información suministrada se corresponde con la suma de las resistencias y reactancias del rotor y estator referidas al estator, inercias del motor y carga y los datos nominales.

Fue posible obtener la información de los suministradores de Siemens de dos motores adquiridos, de capacidades de 300 y 240 kW disponiéndose entonces de los resultados de las pruebas de fábrica y los tiempos de rotor bloqueado en frío y caliente de los motores, pero no la curva de daño en condiciones normales de operación. En la bibliografía especializada [7, 8, 9], (manueles de los relés), se reseña que, en caso de no contar con la información de los fabricantes, se pueden utilizar curvas de daño de motores similares de los cuales se disponga la información. En este caso se cuenta con alguna información en los ajustes de cada motor. Adicionalmente, es posible estimar las constantes de tiempo de enfriamiento del motor parado a partir de las mediciones de temperatura en el estator del motor cuando éste se para y baja su temperatura hasta la temperatura ambiente. En este caso el tiempo en que la temperatura cae el 63% de la variación total se corresponde con la constante de tiempo de enfriamiento con el motor parado. En ocasiones es posible estimar este valor a partir de la información de los fabricantes.

Hay casos en los que se dispone de muy poca información, en los cuales la experiencia del técnico es importante para lograr ajustes que no comprometan la continuidad del proceso productivo en que el motor participa y, al mismo tiempo, que no permita el trabajo en condiciones que propicien temperaturas superiores a la que permite el aislamiento del motor. No obstante, es importante en estos casos mantener un control directo del trabajo de estos motores una vez efectuados los ajustes, con el objetivo de que se cumplan los objetivos planteados en el párrafo anterior.

Modelación de los arranques con resistencias en el rotor de los motores de rotor bobinado de la fábrica

Existen diferentes estrategias para el arranque de los motores con rotor bobinado en cuanto a los valores de resistencias que se agregan en el rotor. Típicamente se acostumbra a reducir la corriente de arranque a valores por debajo de 2 pu referido a la corriente nominal del motor.

En otros casos se prefiere, aunque el arranque dure un poco más, reducir la corriente de arranque a valores cercanos o menores a la corriente nominal del motor, en los cuales el motor prácticamente no se calienta a temperaturas por encima de la nominal de trabajo. En ambas estrategias se disminuye el calentamiento del motor respecto al caso de arranques sin resistencias en el rotor. Pero en el primer caso los arranques demandan mayores valores de corriente y, por tanto, mayores caídas de tensión en la red de alimentación durante el arranque.

En el caso de los motores de la fábrica de cementos se considera que la segunda variante es preferible, siendo necesario para ello asegurar que las resistencias que se introducen en el rotor y los tiempos en que éstas se eliminan sean los estimados. A partir de las pruebas de arranque de diferentes motores se comprueba que en la mayoría de los motores de la fábrica los valores de resistencias que se utilizan en los arranques, aunque no se controlan sus valores, obedecen a la segunda estrategia de disminuir las corrientes de arranque, aunque los arranques sean efectuados en un mayor tiempo. Lógicamente, dependiendo de la carga en el eje del motor, en cada caso particular debe comprobarse que para las condiciones señaladas el motor pueda arrancar sin dificultades, pues puede darse el caso de motores que, debido a las características de la carga que mueven, tengan que arrancar con carga mayor que la nominal en el eje y agregar más resistencia que la que produce máximo torque en el arranque puede disminuir el torque de arranque y dificultar el arranque, lo que fue analizado en cada caso.

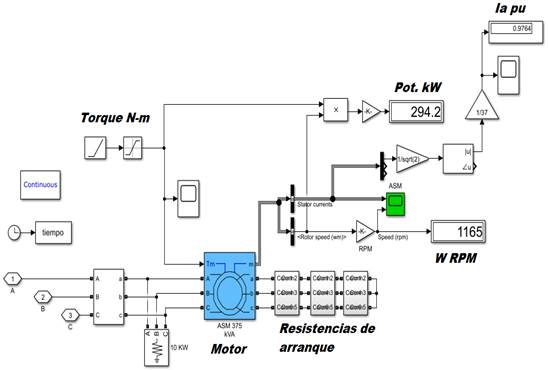

Con la información suministrada siempre es posible modelar el arranque del motor con resistencias en el rotor que se van eliminando a medida que el motor gane en velocidad. Se muestra en la figura 3, como ejemplo, el esquema del modelo en MATLAB elaborado para la modelación del arranque del motor que mueve el accionamiento Airliftsilos, cuando se ha adicionado en el rotor una resistencia de arranque referida al estator de 33 Ohms en 12 pasos de 2.75 Ohms que se van conmutando cada segundo para simular el efecto de ir quitando a velocidad constante la solución salina, que debe eliminarse en un tiempo de 12 segundos.

A continuación, se muestran los valores nominales del motor que se analizó, los valores de resistencia que se agregaron en el rotor (33 Ohms referidos al estator, 0.27 Ohms físicos).

Motor Airlift Silo

In=37 A, Un=6000 V, Pn=300 kW, fp=0,78, n=1170 rpm, Ur=490 V, Ir=370 A, p=6;

R1=0.8 Ohms; R2r=3 Ohms.; Xs=Xr=12.2 Ohms; V1=3464V; k=125.66;

mi= 370/37=10; mv=6000/490=12.24, mimv=122.4

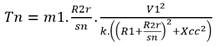

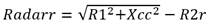

Se presentan también las ecuaciones 1, 2, 3, 4, 5 para el cálculo del deslizamiento para carga nominal (sn), torque nominal (Tn), deslizamiento para torque máximo (sTm) y valor de resistencia a agregar en el rotor para hacer el torque en el arranque máximo (Radarr) y los valores de velocidad final del motor así como corriente de estabilización en pu.

Donde:

Radarr |

10.91 Ohm, se ponen 33 Ohms en 12 pasos de 2.75 Ohms |

Radarrreal |

33/122.4=0.27 Ohms |

Wmodelación 1165 rpm, I |

0.97 pu; Potencia en el eje 294 kW |

En este caso fue posible dividir la resistencia que se entregó en la información entre el rotor y estator pues se pudo contar con las pruebas de fábrica del motor a rotor bloqueado. Como se puede observar, los valores de estabilización son muy cercanos a los valores nominales en cuanto a la corriente y velocidades nominales. Es importante señalar que, si se hubiese colocado en el rotor la resistencia calculada, el arranque hubiese sido efectuado en 8 seg, pero la corriente de arranque hubiese sido ligeramente por encima de 2 pu. En las modelaciones que se ejecutaron como parte del trabajo se van eliminando resistencias en el rotor en pasos iguales de resistencias en un determinado tiempo, para simular la forma en que se elimina esta resistencia en la realidad, que es a velocidad constante, aunque no se conoce el tiempo en que se conmuta esta resistencia en la realidad.

En las comprobaciones de arranques de los motores se comprueba que las resistencias en todos los casos son eliminadas en tiempos mayores a los modelados. En el desarrollo del ajuste y comprobación del trabajo de las protecciones es importante que se pueda medir la resistencia a adicionar en el arranque para lograr los objetivos señalados, o medir la corriente de arranque en intervalos de tiempo del orden de 0.5 seg o menos.

Modelación del arranque de los motores de doble jaula

En la información entregada por la fábrica hay un grupo de motores de rotor tipo jaula de ardilla, que tienen un deslizamiento en condiciones nominales extremadamente pequeño, de manera que cuando se modeló el arranque de estos motores no fue posible nunca, con la información disponible, obtener velocidades en trabajo normal, con carga nominal en el eje, similar a la suministrada. La única forma de que esto suceda es que la jaula fuera doble, de manera que con la información de los valores nominales de estos motores y estimando la relación Tarr/Tn y Tbreakdowm/Tn fuera posible modelar en Matlab este tipo de motores. Este fue el caso de los compresores, los que al ser modelados en el arranque dieron los resultados que se muestran a continuación.

Motor del Compresor

In=31 A, Un=6000 V, Pn=270 kW, fp=0,84, n=3570 rpm, Ur=490 V, p=2;

Se modeló como doble jaula de ardilla dando una información típica de la relación torque de arranque/torque nominal y torque breakdown/Torque nominal dando los resultados que se muestran en la figura 4, en la que se observa que el comportamiento de la corriente de arranque del motor demora alrededor de 9.5 seg. La velocidad de estabilización fue de 3570 rpm lo que corresponde con el deslizamiento nominal reportado de 0.00833.

Breve descripción del modelo térmico del relé Multilin

La función de protección térmica de los relés Multilin consiste de cinco elementos clave:

La curva de sobrecarga y el nivel de arranque de sobrecarga (pickup)

La polarización de desbalance de la corriente del motor mientras el motor está en marcha.

Las constantes de tiempo de enfriamiento del motor.

La polarización del modelo térmico, basada en la información del motor Caliente/Frío.

Las temperaturas medidas del estator.

El relé integra el calentamiento del estator y del rotor en un solo modelo. El calentamiento del motor por encima de la temperatura ambiente se refleja en un registro que se denomina Capacidad Térmica Usada. Si el motor ha estado parado por un largo período de tiempo, estará a temperatura ambiente y la capacidad térmica usada deberá ser cero. Si el motor está en sobrecarga, una vez que la capacidad térmica usada alcance 100%, ocurrirá un disparo. Se considera que se ha utilizado la capacidad térmica del motor en un 100% cuando la temperatura del motor alcanza valores cercanos a la máxima que soporta su aislamiento.

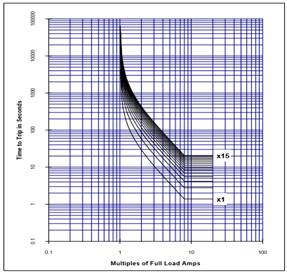

La curva de sobrecarga responde por el calentamiento del motor durante atascamiento, aceleración y en marcha, tanto en el estator como en el rotor. El parámetro de Arranque de Sobrecarga decide donde comienza la curva de sobrecarga en marcha cuando el motor entra en una condición de sobrecarga. Esto es útil para motores de factor de servicio, ya que permite que el nivel de arranque sea definido. La curva es cortada, efectivamente, a nivel de los valores de corriente bajo este arranque. El relé suministra un conjunto de 15 curvas de protección para ser utilizadas de acuerdo con las curvas de daño del motor a analizar. En el caso de que una cualquiera de estas curvas coordine con las curvas de rotor bloqueado y de marcha normal, entonces la curva es seleccionada y constituye una curva de disparo continua. En caso de no conocerse las curvas de daño se aconseja utilizar la curva No. 4. En la figura 5, se muestran estas curvas que se seleccionan por su número correspondiente. En el caso en que ninguna de estas curvas se pueda ajustar con las curvas de daño del motor el usuario puede utilizar la opción de utilizar una curva definida por él para lograr una protección adecuada.

Desbalances de corriente de secuencia negativa

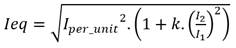

Las corrientes de secuencia negativa calientan más al motor que las de secuencia positiva, motivado porque inducen en el rotor corrientes del doble de la frecuencia fundamental y el modelo térmico debe tener en cuenta este efecto. El relé Multilin considera este efecto al calcular una corriente equivalente en el motor según la ecuación (6):

Donde:

I eq |

es la corriente de calentamiento equivalente del motor |

I per_unit |

es la corriente por unidad basada en FLA |

I 2 |

es la corriente de secuencia negativa |

I 1 |

es la corriente de secuencia positiva |

k |

es una constante que tiene en cuenta el efecto adicional de calentamiento de la componente de secuencia negativa y su valor se puede estimar como un valor típico en la ecuación (7) o un valor conservador en la ecuación (8). |

Constantes de enfriamiento del motor en marcha y parado

Para que el modelo térmico del motor pueda estimar en cada momento la temperatura del motor a través del indicador de capacidad térmica utilizada es necesario que se conozca la rapidez con que el motor se enfría en condiciones de marcha y cuando está parado. Por ello, es necesario conocer para estas condiciones las constantes de tiempo de enfriamiento del motor. Cuando no se tiene esta información la constante de tiempo de enfriamiento con el motor parado puede ser estimada a partir del comportamiento de la temperatura cuando el motor se enfría hasta la temperatura ambiente una vez parado. El tiempo en que la temperatura cae el 63% de la variación de temperatura puede considerarse como la constante de tiempo de enfriamiento del motor. La constante de tiempo de enfriamiento en marcha, que debe ser menor, una vez que se seleccione la curva del relé para esas condiciones, puede evaluarse como 87.4 x No. de curva seleccionada/60 minutos [de acuerdo con el manual del relé].

Otros ajustes necesarios para completar una protección térmica confiable

Adicionalmente a lo visto, el relé requiere para su trabajo información sobre la cantidad de arranques que pueden efectuarse en una hora, tiempo entre arranques sucesivos, inhibición del autoarranque, secuencia negativa de la corriente, y límites del trabajo confiable del motor en condiciones de sobre y baja tensión y frecuencia. Estos aspectos se verán en los ajustes de cada motor.

Ejemplo de ajustes determinados en el caso de uno de los motores de rotor bobinado

Protección Térmica del motor Airliftsilo (cuenta con un Relé 369)

El diseño de las protecciones de motores eléctricos para la industria tiene en cuenta diferentes aspectos, que son verificados mediante modelaciones [10, 11]. Debe tenerse especial interés en los ajustes de la protección térmica del motor [12, 13, 14]. Para el ajuste de la protección térmica de este motor se dispone del manual del fabricante del motor suministrado a la fábrica hace unos años, a partir de la cual se tienen informaciones parciales de la que es necesaria para los ajustes de esta protección. De la información reseñada en el manual del motor se muestra la tabla 1.

Tabla 1 Condiciones de conexión

| Corriente de arranque | 2.0 x corriente nominal |

|---|---|

| Máquina en frío (temperatura ambiente) | Max 3 conexiones consecutivas por hora |

| Máquina a temperatura de servicio | Max 2 conexiones consecutivas por hora |

| Otra conexión | Tras 30 minutos de pausa como mínimo |

| Conexiones máximas al año | 1000 |

| Conexiones con tensión residual | Ninguna |

| Tiempo de arranque con Un | Max 30 s |

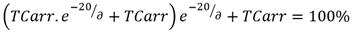

De la información se tiene que: Vea ecuaciones 9 y 10

Donde:

∂ |

es la constante de tiempo de enfriamiento del motor en reposo. |

T Carr |

la capacidad térmica utilizada en el arranque. |

TC 1pu |

la capacidad térmica utilizada a plena carga. |

La ecuación (9), se utiliza para 3 arranques consecutivos cada 20 minutos en 1 hora.

La ecuación (10), para 2 arranques consecutivos en una hora

A partir de las dos ecuaciones 9 y 10, se llega a la condición de:

T Carr = TC 1pu

Para poder evaluar bien estas capacidades térmicas utilizadas en el arranque y a plena carga se hace necesario conocer la constante de enfriamiento del motor parado. A partir de mediciones de temperatura en tiempo real de un grupo de motores de la fábrica de Cementos Mariel se estimaron constantes de tiempo de 2.4, 4.3, 4.8 horas, en motores de 600, 1900 y 1900 kW. Estimando la constante de tiempo de enfriamiento parado de los motores de 240 y 300 kW como 60 y 80 minutos, pues son de menos volumen y deben de enfriarse más rápido, entonces, a partir de evaluar en (1) se tiene como resultado:

TCarr80min=42.94%, TCarr60min=54%, TC1pu80min=43%., TC1pu60min=45%

A partir de los cálculos antes efectuados se considera la capacidad térmica utilizada a plena carga como 40 % considerando que los arranques en frío sean superiores a 3 y menores que 4 y en caliente superiores a 2 y menores que 3. Los valores antes calculados se obtienen típicamente a partir de las pruebas de rotor bloqueado en frío y en caliente del motor, o sea bajo la suposición de corrientes similares a las que circulan por el motor en condiciones de arranque sin resistencia en el rotor, que no es el caso de este motor que arranca con resistencia en el rotor. No obstante lo antes mencionado, los cálculos efectuados a partir de esta información permiten calcular la relación HOT/COLD a partir de la expresión:

TCpc(%) = 1/Ipickup (1-HOT/COLD)x100 = 40% ,

de donde, considerando Ipickup =1.01 pu y despejando la relación HOT/COLD se llega a:

HOT/COLD = 59.6 %, por lo que podemos estimarla como 0.6.

En el manual del motor analizado se relacionan las pruebas de vacío y rotor bloqueado del motor, resultando los valores que se relacionan para las impedancias del estator y del rotor referidas al estator y la información general del motor:

Relé 369

Para el ajuste del relé 369 los datos conocidos son:

In=37 A, Un=6000 V, P=300 kW, kVAn=384,52, fp=0,78, wn=1170, U2=490 V, I2=370 A, 8 polos,

R1=0.8 Ohms; R2r=3 Ohms; Xs=Xr=12.2Ohms; V1=3464V; m1=3; mi=370/37=10, mv=6000/490=12.24, mimv=122.4,

La resistencia adicional para maximizar el Torque en el arranque, referida al estator es Radarr=((R1^2+Xcc^2)^0.5)-10.91 Ohm

Con el objetivo de disminuir más la corriente de arranque se utilizan 33 Ohms en 12 pasos de 2.75Ohms cada 1.5s. Radar real=33/122.4=0.27Ohms

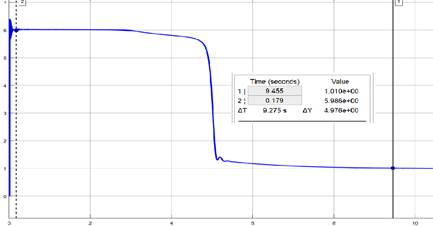

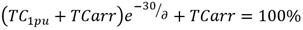

En la fábrica no se dispone de métodos que permitan confirmar los parámetros de los motores, por lo que se toman los valores de las pruebas de fábrica. Con esos valores de impedancia se modela la corriente de arranque y resulta el comportamiento que se muestra en la figura 6, en la que se puede ver que la corriente de arranque inicial es ligeramente superior a 2pu, pero en un tiempo muy corto cae por debajo de 1pu, lo que justifica la consideración de que, si se asegura la resistencia de arranque de 0,27Ohms en el rotor y se elimina a velocidad constante en un tiempo similar al modelado de alrededor de 12s, prácticamente el motor no consume capacidad térmica durante el arranque. El valor calculado a partir de la corriente de arranque se corresponde con 0.92%.

De la información suministrada en la tabla 1, de tiempo máximo de arranque 30 segundos partiendo del valor de corriente de arranque 2pu considerando resistencias en el rotor, se puede calcular la capacidad térmica del motor como 2^2 x 30 =120 pu2s. El tiempo de rotor bloqueado en frío del motor partiendo de la suposición de arranque a tensión nominal sin resistencia en el rotor resultaría:

4.212x trbf = 120 pu2s de donde se llega a trbf= 120/17.72 = 6.77s.

y conocida la relación caliente frio antes calculada entonces trbc=6.77 x 0.6 = 4.06 s.

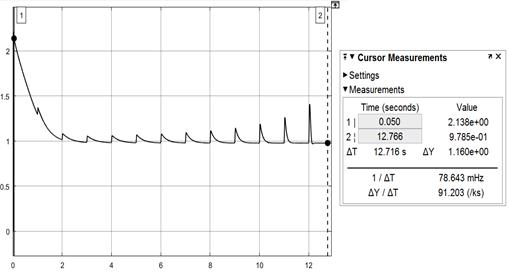

El valor de corriente de 4.21pu de corriente de rotor bloqueado se calcula a partir de la prueba de rotor bloqueado que es suministrada por el manual del suministrador del motor. Con los cálculos anteriores se puede proteger al motor en el caso de que se bloquee el eje durante el arranque no obstante para la protección del motor en condiciones normales no se dispone de la curva de daño. En el caso del motor analizado es muy importante que la curva de operación del relé para estas condiciones se seleccione con cuidado, ya que la relación de la tensión nominal/HP en el eje motor resultan mayores de 10, (6000/(300/0.746)=14.92, siendo considerado estos motores limitados por el estator. Para la selección de la curva del relé térmico en la zona de trabajo normal del motor, normalmente por debajo de 3pu de corriente se parte de la curva de daño de un motor Siemens de 300kW, 4.16kV suministrada por esa firma, que se muestra en rojo en la figura 7.

El motor analizado tiene actualmente ajustes del relé correspondientes a la curva No.4 que para 2pu de intensidad de corriente tiene un tiempo de disparo de 116.63 segundos, se considera por tanto mantener el tap 4 que tiene un tiempo de disparo por debajo de la curva de daño del motor de la misma capacidad y de tensión nominal de 4.16kV. Haciendo un zoom en la zona de arranque se muestra en la figura 8, dos puntos correspondientes a la curva de operación del relé y el punto de intersección con la curva correspondiente al tap 4 del relé.

Atascamiento del motor en marcha

Es importante para los motores que arrancan con resistencia en el rotor activar esta acción de protección, ya que si el motor está en marcha y por cualquier motivo se produce un atascamiento del accionamiento las corrientes que circulan serían similares a las de rotor bloqueado pues las resistencias de arranque estarán desconectadas, por tanto, es importante esta variante de protección que asegura activar la desconexión del motor en tiempos menores que la protección térmica. Se incluye alarma ajustada en 1.3xFLA con demora de 2s.

Ajustes de desbalances de secuencia negativa, tiempo de arranque

El relé 369 tiene que bloquear esta función un tiempo superior al de arranque para evitar falsas operaciones durante el arranque. El tiempo de bloqueo es 25 s. Un desbalance de secuencia negativa del 2% de la tensión provoca, por el calentamiento adicional del rotor, un derrateo que puede alcanzar el 5%. Según el usuario los motores de la fábrica están cargados normalmente al 80% de sus valores nominales. Se activará la alarma si el desbalance se mantiene más allá de 10 s. En el caso del disparo se ajusta en un 12% el desbalance de corriente que provoca disparo del motor. Este valor permite que, si se pierde una fase, se debe activar esta protección. Se considera 3 s el retardo para el disparo. Se deja la decisión al operador cuando puedan ocurrir desbalances de secuencia negativa de la corriente entre 8 y 12% dejándose la alarma activada, en este caso para que el operador esté al tanto de la situación presentada.

Protección de tiempo de aceleración

En el caso del motor del elevador de cemento a los silos, si se utiliza la resistencia indicada en el arranque la corriente se limita a valores pequeños, prácticamente por debajo de 1 pu casi todo el tiempo de arranque, entonces, aunque se active esta función si la corriente de arranque cae en menos de 1 s a valores menores que 1 pu la función de protección es ignorada. Es por ello que la protección relacionada con el tiempo de aceleración inicialmente se pensaba no activar. Por solicitud expresa del cliente, se ajusta a 25 s. La capacidad térmica utilizada en el arranque con la resistencia indicada está en el orden del 1%, según modelación. En las pruebas de arranque está por debajo del 1%.

Limitación de la cantidad de arranques en una hora y entre arranques sucesivos

Si se aseguran arranques con las resistencias recomendadas en el presente trabajo, que limitan la corriente de arranque por debajo de 2 pu y en ocasiones alrededor de 1pu, no sería necesario limitar la cantidad de arranques en una hora, pues para estas condiciones el motor, de comportarse según las modelaciones, prácticamente utiliza muy poca capacidad térmica en el proceso de arranque. No obstante, analizando la posibilidad de que no se asegure la resistencia adecuada en el arranque y este proceso demore más tiempo que lo modelado es conveniente limitar la cantidad de arranques en frío a tres en una hora, pues son valores típicos que se utilizan como recomendación de los fabricantes Siemens de motores de media tensión, como se puede ver en los manuales de los motores Siemens de media tensión de 300 y 240 kW comprados recientemente por la Fábrica de cementos del Mariel.

No se considera, por tanto, recomendable limitar el tiempo entre arranques sucesivos, dado los bajos valores de capacidad térmica en el arranque si se utilizan las resistencias indicadas. No obstante, en contacto con el cliente se consideró ajustar el tiempo entre arranques en 15 minutos. Después de disparo por sobrecarga el motor debe esperar 32 minutos para ser arrancado de nuevo. En la figura 1, se mostró el comportamiento de la corriente de arranque de este motor cuando se le adicionan resistencias en el rotor de valor de valor 10 Ohms referida al estator lo que es 0.27 Ohms físicos.

Bloqueos de re arranque

Como seguridad de activó esta opción pues, aunque la capacidad térmica utilizada en el arranque es baja, en caso de que no se aseguren arranques con las resistencias indicadas esto puede ser un respaldo. El usuario propuso dar 15 minutos de tiempo entre arranques.

Inhibidor de arranques

No se activó esta función.