INTRODUCCIÓN

Los sistemas de membrana interna en tanques provistos de domos geodésicos de aluminio, tienen como propósito contener los vapores de hidrocarburos y otros gases emanados del combustible líquido. Los flotadores o pontones cilíndricos que soportan la membrana y flotan sobre el producto, son fabricados frecuentemente de aleaciones aluminio-manganeso, aluminio-magnesio o una combinación de ambas aleaciones.

El aluminio es un material ligero, versátil y su alta resistencia a la corrosión se atribuye a la formación de una delgada película de óxido natural e incolora que se construye a partir de dos capas superpuestas de 4 a 10 nm de grosor total, Vargel (2004). La integridad estructural de la película se encuentra usualmente comprometida cuando se adicionan otros elementos metálicos con el propósito de mejorar las propiedades mecánicas del aluminio.

El aluminio, como otros metales en estado pasivo es sensible a la corrosión picadura, usualmente en ambientes acuosos que contienen iones cloruros (Cl¯). Estos se adsorben en la película de óxido natural en la superficie del metal en zonas caracterizadas por heterogeneidades físicas, como inclusiones y partículas intermetálicas (PIM). En el caso de las PIM, estas se encuentran cubiertas por películas de óxido débiles que no presentan las mismas propiedades que la matriz, por tal motivo, son identificadas como sitios locales vulnerables al ataque de aniones agresivos (Talbot y Talbot, 2018); Vargel (2020).

Como criterio general se considera que las picaduras en las aleaciones de aluminio se inician en la vecindad de los compuestos intermetálicos que afloran en la superficie del metal, debido a diferencias entre los potenciales electroquímicos de los compuestos intermetálicos y la matriz, condición que propicia la formación de microceldas galvánicas, Yasakau y col., (2018). En estos procesos, el tamaño de las PIM y su distribución en la superficie de la aleación son importantes. Se conoce que una microestructura con pequeñas PIM reduce la diferencia de potencial electroquímico, lo que tendría un efecto favorable sobre la resistencia a la corrosión, Vargel (2020).

Durante la inspección interior al tanque objeto de estudio utilizado para el almacenamiento de gasolina de aviación, provisto de un domo geodésico con sistema de membrana interna flotante, se reportaron graves daños por corrosión en sus flotadores, suceso que motivo que fueran sustituidos en solo siete años de explotación. El tiempo de servicio operacional estimado de estos elementos es de 20 a 25 años, según el proveedor de estos sistemas. Se propuso como objetivo del presente estudio, analizar las causas del deterioro de los flotadores de aluminio.

MATERIALES Y MÉTODOS

2.1 Inspección visual de los flotadores

La técnica de inspección visual se aplicó para determinar: localización, distribución y características morfológicas de la falla. Las imágenes se obtuvieron empleando cámara digital SONY Cyber-shot modelo DSC-S650/S700.

2.2 Determinación de los parámetros fisicoquímicos agua libre residual del fondo

Se colectó un litro de agua residual y se le determinó: contenido de sulfato (SO4 2-) y conductividad eléctrica a 25 ºC, según procedimientos descritos en los métodos estandarizados para el análisis del agua y agua residual (APHA-AWWA-WEF, 2017). Además se determinó el contenido de iones Cl¯ (ISO 9297, 2021).

2.3 Estudio estructural de las principales aleaciones que componen el flotador

La composición química elemental de las aleaciones de aluminio se determinó utilizando un espectrómetro multicanal digital de emisión modelo Belec VARIO LAB 2P No.171007.

El análisis estructural de la aleación se realizó por la técnica de metalografía. Se utilizó un microscopio metalográfico de luz reflejada modelo Axiovert 25 que se encuentra acoplado a una cámara digital Panasonic SuperDinamic modelo wv-CP450, con el cual se tomaron micrografías con resolución de 500X y 1000X. Las probetas metalográficas se prepararon previamente mediante operaciones de corte, montaje, desbaste y pulido, según establece la norma (ASTM E3-11, 2017). El revelado de la microestructura se realizó con la disolución de ataque No. 3 de composición: 2 mL de ácido fluorhídrico (HF), 3 mL de ácido clorhídrico (HCl), 5 mL de ácido nítrico (HNO3) y 190 mL de agua destilada según norma (ASTM E407-07e1, 2015).

RESULTADOS Y DISCUSIÓN

3.1 Inspección visual de los flotadores

En la inspección visual se determinó que la falla en los flotadores solo se presentó aleatoriamente en la sección cilíndrica inferior en contacto con la gasolina de aviación, como se muestra en la Figura 1a. La corrosión era del tipo localizada, como se muestra en la Figura 1b. La gravedad y profundidad del ataque se constató en áreas donde el material fue totalmente perforado, como se muestra en la Figura 1c.

Figura 1 Flotadores. En a) sección inferior cilíndrica, b) corrosión localizada bajo la línea de flotación y c) orificio pasante

La superficie superior de los flotadores no presentó daños visibles, como se muestra en la Figura 2a, lo mismo fue observado en las tapas localizadas en ambos extremos, como se muestra en la Figura 2b.

Se observaron huellas lineales en la superficie superior cilíndrica del flotador, lo que supondría, probable condensación de agua en pequeñas gotas. Groysman (2014) menciona, que incluso en tanques o ductos herméticamente cerrados a la atmósfera podría aparecer agua que contenga sales disueltas y otros electrolitos sobre superficies metálicas. La atmósfera marino-costera cercana al tanque propiciaría la condensación del aire húmedo caliente al entrar en contacto con la superficie fría metálica.

3.2 Determinación de los parámetros fisicoquímicos del agua residual

En la Tabla 1 se muestra los parámetros del agua libre residual colectada. El análisis al agua residual reportó una conductividad eléctrica elevada, lo que implica una mayor capacidad del medio electrolítico de transportar la corriente eléctrica entre los sitios catódicos y anódicos que podrían originarse en la superficie de la aleación, tal mecanismo favorecería el incremento de la corriente de corrosión y por tanto, un acelerado deterioro del material, Groysman (2010).

Tabla 1 Parámetros fisicoquímicos del agua residual

|

|

|

||

|---|---|---|---|

| Valor | 16,65 ±0,46 mS/cm | 9453 mg/L | 232,56 mg/L |

Se evidenció existencia de iones Cl¯, que podría atribuirse principalmente al contacto con una atmósfera marino-costera. Estos iones al ser de pequeño tamaño y no estar rodeados por moléculas de agua, presentan gran movilidad y facilidad para aproximarse a la superficie metálica y adsorberse en ella, lo que incentiva la corrosión del tipo picadura. En el caso de los iones sulfatos (SO4 2-), por su mayor tamaño, se les dificulta penetrar fácilmente la película, por lo que son considerados menos agresivos que los iones Cl¯, Vargel (2020).

3.3 Estudio estructural de las principales aleaciones que componen el flotador

La composición química elemental de las secciones que conforman los flotadores se presenta en la Tabla 2.

Tabla 2 Composición química elemental de las secciones del flotador (% m/m)

|

|

|

|

|

|

|

|

|

|

|

|

|---|---|---|---|---|---|---|---|---|---|---|

| Cilíndrica | 0,2 | 0,7 | 0,15 | 1,04 | 0,9 | 0,02 | 0,005 | 0,05 | 0,02 | 96,8 |

| Tapas | 0,12 | 0,32 | 0,01 | 0,07 | 1,86 | 0,20 | 0,003 | 0,0005 | 0,02 | 97,4 |

El material del cuerpo cilíndrico y las tapas se corresponden a las aleaciones de aluminio de designación 3004 y 5052, respectivamente. En la 3004 el principal elemento de aleación es el manganeso, su adicción tiene el efecto de reducir la influencia negativa de las fases intermetálicas primarias que contengan hierro, que al igual que el silicio, se encuentran como impurezas. Según Dugarte y col., (2007), la resistencia a la corrosión de esta aleación se atribuye al contenido de manganeso tanto en la solución sólida como en los compuestos intermetálicos. La adición complementaria de aproximadamente 1% en peso de magnesio, mejoraría ligeramente las características mecánicas de la aleación, Vargel (2020).

La aleación 5052 presenta como principal componente de aleación el magnesio, elemento que reduce la velocidad de la reacción catódica cuando está presente en solución sólida, lo que aumentaría la resistencia a la corrosión de la aleación, (Roodbari, 2015). El cromo y pequeñas cantidades de elementos de transición, se adicionan para controlar la estructura del grano o subgrano y las impurezas de hierro y sílice que suelen estar presentes como PIM.

Al compararse la composición química de ambas aleaciones, se observa que la 3004 reportó contenidos mayores de silicio, cobre y hierro. El silicio y el hierro elementos más nobles (catódicos) que la matriz de la aleación, promueven la formación de óxidos mixtos en detrimento de la calidad de la película formada, incluso, partículas de estos constituyentes en el rango de micrones (µm), podrían no ser coherentes con la matriz metálica. Por otra parte, la presencia de cobre e hierro mejora la adsorción de iones Cl¯, Roodbari (2015).

Las micrografías de las aleaciones 3004 y 5052, según se observa en las Figuras 3a y 3b, revelaron PIM e inclusiones atribuidas a elementos de aleación e impurezas segregados durante el proceso de solidificación del material fundido. No obstante en la Figura 3a, se observa que la aleación 3004 presentó una microestructura más heterogénea con mayor densidad de PIM e inclusiones de morfología diversa: rectangulares, alargadas y globulares. La aleación 5052, por el contrario, se diferencia por una microestructura más homogénea con partículas pequeñas y dispersas, como se observa en la Figura 3b.

Figura 3 Micrografías de las aleaciones de aluminio que componen el flotador en a) 3004 y en b) 5052.

La reactividad de estos compuestos intermetálicos en un entorno agresivo, podrían afectar fuertemente la densidad de corriente en los acoplamientos galvánicos intermetálicos/matriz, según el tipo y la proporción en que se encuentren sus constituyentes (Dugarte y col., 2007).

Como los daños estructurales solo fueron observados en la aleación 3004, se procede a realizar el análisis del material en las zonas de fallas. En la Figura 4 se muestra la formación de una cavidad en torno a una PIM de tamaño superior a 10 µm en la aleación 3004, lo que indicaría la existencia de PIM más nobles que la matriz, es decir, compuestos intermetálicos del tipo catódico.

En los compuestos intermetálicos catódicos la matriz es atacada, desarrollando un frente de corrosión o cavidad alrededor de la PIM. No obstante, Yasakau y col., (2018) menciona que la corrosión localizada de un solo compuesto intermetálico no es suficiente para desarrollar una actividad estable de picaduras en la superficie de la aleación, pues requiere la existencia en la superficie metálica de varias PIM, preferiblemente aglomeradas. Estos grupos de compuestos intermetálicos dispuestos en los llamados clústeres, inducen a una mayor actividad de picaduras con importante daño superficial. En la Figura 5, circulada en rojo, se observa la formación de una picadura estable en torno a clúster de PIM.

3.4 Análisis de los depósitos de corrosión

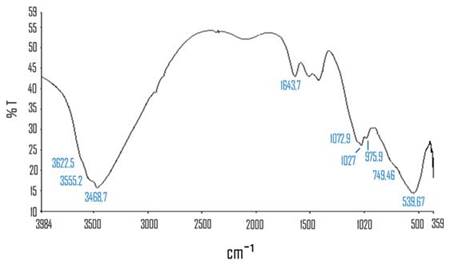

En la Figura 6, se muestra el espectro obtenido por FTIR de los depósitos por corrosión. En la región del espectro entre 3750 y 3000 cm-1 se observan bandas solapadas que corresponden a vibraciones de tensión del enlace OH y una banda a 1643 cm-1 que se asocia al modo de flexión del H-O-H. En el espectro se observa igualmente una banda ancha alrededor de 542 cm-1 correspondiente a las vibraciones de tensión y flexión de óxidos inorgánicos. En la región entre 1064 y 972 cm-1 se observan bandas de mediana intensidad que podrían atribuirse a la presencia de compuestos tipo sulfatos, atribuibles al entorno al que estuvo expuesto el material.

La presencia de enlaces OH, se podría relacionar a compuestos de óxido hidratados de aluminio tales como bayerita (Al2O3·3H2O o Al(OH)3), formados a temperatura menor de 70ᵒC (Reboult y col., 1997).

Por tanto, la corrosión por picadura de la aleación 3004 en presencia de iones Cl¯ y numerosas PIM, podría presentarse según las etapas siguientes (Yasakau y col., 2018); Vargel (2020):

Adsorción o migración de iones Cl¯ en la superficie de la película de óxido, en particular donde se localizan microfisuras, más abundantes en la vecindad de PIM.

Desarrollo del proceso catódico en fases electroquímicas nobles (ej. PIM que contengan cobre o hierro), con reducción del oxígeno disuelto en el agua y formación de iones hidroxilo.

Rotura de la película y disolución de la matriz anódica alrededor de las PIM, que será más rápida, mientras mayor sean las áreas catódicas (PIM) en relación con el área anódica, la densidad de corriente anódica será significativamente mayor que la catódica.

Rápida oxidación del aluminio y formación de complejos clorados en el fondo de las grietas, lo que conduce a una acidificación en la región del ánodo (valores bajos de pH).

Difusión de cationes Al3+ hacia el exterior de las fosas y precipitación de hidróxido de aluminio Al(OH)3 (Ecuación 1 y Ecuación 2)

La presencia de un medio ácido promueve una mayor disolución del aluminio y el proceso total se vuelve autocatalítico.

CONCLUSIONES

El efecto combinado del medio electrolito con presencia de iones Cl¯ con una microestructura metálica heterogénea de alta densidad de PIM, propiciaron las fallas localizadas (picaduras) en la sección inferior cilíndrica de los flotadores fabricados de una aleación de aluminio 3004.

La morfología de las fallas en torno a los intermetálicos en la aleación 3004, revelaron las características catódicas de PIM en la matriz anódica, comportamiento que se relacionaría con la existencia de un contenido relativamente alto de hierro en la composición química de la aleación.

Se hizo evidente que la aleación 5052 material del que están fabricadas las tapas de los flotadores, fue resistente a la corrosión picadura en igual medio electrolítico corrosivo, lo que es atribuido a una microestructura más homogénea y menor densidad de PIM e inclusiones, que la aleación 3004, que presentó las fallas por corrosión.