INTRODUCCIÓN

El empleo de biocombustibles constituye una buena opción para enfrentar los problemas asociados a la crisis energética actual. A partir del 2000 en Cuba se comenzó a trabajar en investigaciones relacionadas con las mezclas etanol-gasolina (Piloto y col., 2018).

Actualmente, nuevas naciones ven al etanol como una opción real de disminuir su dependencia del petróleo, generar desarrollo nacional y contribuir a la reducción de la contaminación ambiental provocada por la emisión de gases vehiculares. El etanol posee un elevado valor, no solo por constituir una fuente renovable de energía, sino por otros múltiples usos (Chaves, 2003).

La necesidad de obtener etanol deshidratado para alguno de sus usos ha impuesto retos a la industria. Son muchos los estudios que se han desarrollado para deshidratar etanol por separación no convencional, entre los que están los orientados a la destilación a bajas presiones, la destilación azeotrópica, la destilación extractiva, la adsorción con tamices moleculares y la pervaporación. En los últimos años, ha ganado importancia la deshidratación mediante tamices moleculares (Lauzurique y col., 2016).

En Cuba el etanol deshidratado prácticamente ha tenido como único mercado el Ministerio de Salud Pública. La producción se realizaba únicamente en la Destilería Habana mediante destilación azeotrópica con ciclohexano y fue paralizada por el mal estado técnico del equipamiento. Se estima que en Cuba existe una demanda insatisfecha de 950 hL anuales de etanol deshidratado. La deshidratación de etanol utilizando solventes orgánicos limita su uso en la industria farmacéutica por los efectos cancerígenos que se pueden provocar, por lo que se ha incursionado en el empleo de otros adsorbentes (Acosta y col., 2017, Lauzurique y col., 2017a, Lauzurique y col., 2017b) como los tamices moleculares.

La siguiente propuesta está dirigida a diseñar los intercambiadores de calor y columnas de adsorción necesarios para una planta de deshidratación de etanol de 100 hL/d.

MATERIALES Y MÉTODOS

Descripción tecnológica del proceso

El sistema de deshidratación de etanol con tamices moleculares opera en flujo descendente para la producción de alcohol deshidratado al 99,5 % v/v a 20 ˚C, a partir de una fuente de alimentación de etanol hidratado con una graduación aproximada de 93 % v/v a 20 ˚C. Esta área puede operar de forma autónoma debido a un tanque pulmón de etanol hidratado (TK EH) cuya capacidad permite una operación de aproximadamente 3,5 horas del área de deshidratación.

El etanol hidratado se bombea con una bomba centrífuga desde el tanque pulmón hacia el primer intercambiador de calor (Calentador EH) y con vapor saturado a 150 kPa se obtiene el etanol hidratado como líquido saturado. La mezcla continúa hacia el segundo intercambiador de calor (Evaporador EH) donde con vapor saturado de 150 kPa se obtiene la mezcla como vapor saturado. Posteriormente pasa por un tercer intercambiador de calor (Sobrecalentador EH) en el que se emplea vapor de 650 kPa para sobrecalentar hasta 150 ºC los vapores de etanol. El etanol sobrecalentado sigue hasta el tope de los tamices moleculares donde es distribuido conforme al ciclo de trabajo de cada columna. Ambas columnas trabajan de forma alterna: una en deshidratación y la otra en regeneración. El cambio de ciclo de las dos columnas se garantiza con un control programable lógico - secuencial. Durante la deshidratación, el flujo de los vapores del alcohol hidratado pasa a través del lecho del tamiz en operación, que adsorbe las moléculas de agua. La presión de operación es de 250 kPa. Cuando el lecho está en regeneración opera a 88 kPa.

Los vapores de etanol deshidratado obtenidos se condensan (Condensador ED) hasta líquido saturado y después se enfrían (Enfriador ED) hasta 30 ºC para su posterior almacenamiento en un tanque (TK ED). Los vapores de etanol hidratado, obtenidos producto de la regeneración se condensan (Condensador Ereg) hasta líquido saturado y pasan a otro intercambiador de calor (Enfriador Ereg) para su enfriamiento hasta 30 ºC. Como medio de enfriamiento se emplea agua a 26 ºC y 101,3 kPa.

Balances de masa y energía

La capacidad de la planta es 100 hL/d de etanol deshidratado. Para realizar los balances de masa y energía la planta se dividió en cuatro secciones: sección de calentamiento del etanol hidratado (EH), sección de deshidratación, sección de enfriamiento del etanol deshidratado (ED) y la sección de enfriamiento de los vapores de etanol hidratado que se obtienen como producto de la regeneración (Ereg). Todas las secciones trabajan de manera continua a excepción de la última por tener una menor duración la regeneración que la deshidratación.

Se empleó el simulador Aspen Hysys v10.0 para realizar los balances de masa y energía en cada una de las secciones de la planta excepto en la sección de deshidratación, pues en el simulador no se cuenta con un módulo para la operación de adsorción. El principal objetivo de utilizar el simulador para estos cálculos es que sirva como punto de partida para el diseño de los intercambiadores con la herramienta Aspen EDR. Se siguió el procedimiento: configurar Aspen; seleccionar los componentes; elegir el método de cálculo de las propiedades físicas por componentes; elaborar el diagrama de flujo; especificar los datos de las corrientes y especificar los datos para los módulos que representan las operaciones. Se consideró intercambio adiabático para la determinación de los consumos de vapor o agua de enfriamiento.

Selección de componentes y paquete de propiedades

Los componentes seleccionados son el agua y el etanol. Se utilizó el paquete de propiedades NRTL para el equilibrio entre el agua y el etanol a bajas presiones e Ideal para la fase vapor. Para el agua que se emplea como servicio auxiliar se usó NBS Steam.

Sección de calentamiento del etanol hidratado

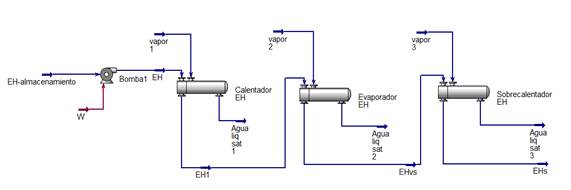

En la Figura 1 se muestra el diagrama construido en Aspen Hysys v10.0 empleando cuatro módulos: tres intercambiadores de calor (“Heat exchanger”), uno para el Calentador EH encargado de calentar el etanol hidratado que se alimenta, otro para el Evaporador EH empleado para evaporar el etanol hidratado y el último es el Sobrecalentador EH encargado de sobrecalentar los vapores de etanol saturado que se obtienen del Evaporador EH. Una bomba (“Pump”) impulsa el fluido hacia el Calentador EH. En la Tabla 1 se muestran los datos suministrados. Se realizan los cálculos con dos valores de flujo de etanol hidratado, pues durante la regeneración se alimenta mayor cantidad de etanol que cuando se termina la regeneración y se elimina la recirculación. Ambos flujos, obtenidos de los balances en la sección de deshidratación, se introducen como datos.

Tabla 1 Datos int/roducidos en las corrientes del diagrama de flujo

| Corrientes | Temperatura (°C) o estado físico técnico | Presión (kPa) | Flujo (kg/d) | Composición (% másico) | |

|---|---|---|---|---|---|

| Agua | Etanol | ||||

| EH-almacenamiento | 30 | 101,3 | 8,62 | 91,38 | |

| EH | 250 | ||||

| EH1 | Líquido saturado | 250 | |||

| EH vapor saturado (EHvs) | Vapor saturado | 250 | |||

| Vapor 1 | Vapor saturado | 150 | 1 | ||

| Agua líquido saturado 1 | Líquido saturado | 150 | |||

| EH sobrecalentado (EHs) | 150 | 250 | De 2.2.3 | ||

| Vapor 2 | Vapor saturado | 150 | 1 | ||

| Agua líquido saturado 2 | Líquido saturado | 150 | |||

| Vapor 3 | Vapor saturado | 650 | 1 | ||

| Agua líquido saturado 2 | Líquido saturado | 650 | |||

Para determinar el consumo de vapor empleado para la evaporación y el sobrecalentamiento del etanol hidratado se emplea la Ecuación 1, donde tcr y tsr son el tiempo en que la planta opera con y sin recirculación (h) y tetapa es el tiempo total (h).

Sección de deshidratación de etanol

Esta sección trabaja por ciclos compuestos por dos etapas; en la primera etapa la columna A se encuentra deshidratando y la columna B regenerándose y en la segunda etapa se invierten. Las columnas deshidratan durante 16 min y la presión debe estar entre 205 y 345 kPa (Uyazán y col., 2004), seleccionando 250 kPa. Para su regeneración la presión se reduce a 88 kPa y tarda entre 3 y 10 minutos (Uyazán y col., 2004), por lo que se empleó un tiempo de 8 minutos para la regeneración. Durante los primeros ocho minutos ambas columnas trabajan simultáneamente, posteriormente solo permanece en operación la columna que está deshidratando durante otros ocho minutos. Se requieren balances de masa con recirculación y sin recirculación.

Una parte de los vapores de etanol deshidratado que se obtienen en el fondo de la columna se recircula hacia el tamiz que se encuentra en regeneración. Uyazán y col., (2004) indican que se debe recircular entre el 15 % y el 40 % de los vapores de etanol deshidratado. Se fijó recircular el 30 % de los vapores. Se consideró que toda el agua adsorbida en la operación de deshidratación previa es removida durante la regeneración.

Sección de enfriamiento de etanol deshidratado

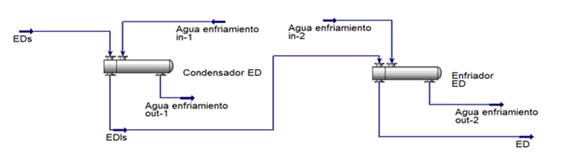

En la Figura 2 se muestra el diagrama de flujo construido en Aspen Hysys v10.0 donde se emplearon dos módulos, “Heat exchanger”, uno para el Condensador ED empleado para condensar los vapores de etanol deshidratado y otro para el Enfriador ED usado para enfriar el condensado de etanol deshidratado que se obtiene en el Condensador ED. En la Tabla 2 se muestran los datos introducidos en cada una de las corrientes.

Tabla 2 Datos int/roducidos en las corrientes del diagrama de flujo

| Corrientes | Temperatura °C | Presión (kPa) | Flujo (hL/d) | Composición (% másico) | |

|---|---|---|---|---|---|

| Agua | Etanol | ||||

| Etanol deshidratado (ED) | 30 | 250 | 100 | 0,63 | 99,37 |

| ED líquido saturado (EDls) | 102,9 | 250 | |||

| ED sobrecalentado (EDs) | 150 | 250 | |||

| Agua de enfriamiento in-(1 y 2) | 26 | 101,3 | 1 | 0 | |

| Agua de enfriamiento out-1 | 95 | 101,3 | |||

| Agua de enfriamiento out-2 | 31 | 101,3 | |||

Sección de enfriamiento de los vapores de etanol hidratado de la regeneración

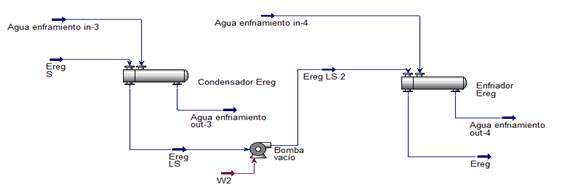

En la Figura 3 se muestra el diagrama de flujo construido en Aspen Hysys v10.0 donde se emplearon tres módulos: dos intercambiadores de calor (“Heat exchanger”), uno para el Condensador Ereg en que condensan los vapores de etanol hidratado producto de la regeneración y otro para el Enfriador Ereg usado para enfriar el etanol hidratado que se obtiene como líquido saturado a la salida del Condensador Ereg, y una bomba de vacío (“Pump”) encargada de trasegar el fluido. En la tabla 3 se muestran los datos introducidos.

Tabla 3 Datos int/roducidos en las corrientes del diagrama de flujo

| Corrientes | Temperatura (°C) o estado físico técnico | Presión(kPa) | Flujo (kg/h) | Composición (% másico) | |

|---|---|---|---|---|---|

| Agua | Etanol | ||||

| Ereg sobrecalentado (Ereg S) | 150 | 88 | De 2.2.3 | De 2..2.3 | De 2.2.3 |

| Ereg líquido saturado (Ereg LS) | Líquido saturado | 88 | |||

| Ereg líquido saturado-2 (Ereg LS2) | 101,3 | ||||

| Ereg | 30 | 101,3 | |||

| Agua de enfriamiento in-(3 y 4) | 26 | 101,3 | 1 | ||

| Agua de enfriamiento out-3 | 80 | 101,3 | |||

| Agua de enfriamiento out-4 | 31 | 101,3 | |||

Para determinar el consumo de agua de enfriamiento en el Condensador Ereg y el Enfriador Ereg se emplea la Ecuación 2.

Donde: Cagua enfriamiento: Consumo de agua de enfriamiento en el condensador (kg/h); Fagua enfriamiento cr: Flujo de agua de enfriamiento con recirculación (kg/h); tcr: tiempo de operación con recirculación (h); tetapa: tiempo de operación total (h).

Dimensionamiento de los equipos necesarios

Para el dimensionamiento de los equipos se utilizaron los valores de los flujos obtenidos en los balances de masa con recirculación, por ser estos mayores.

Diseño de intercambiadores de calor

Se realizó el diseño de siete intercambiadores de calor de tubos y coraza bajo los estándares fijados por los fabricantes de intercambiadores tubulares TEMA “Tubular Exchanger Manufacturers Association”. Este tipo de intercambiador proporciona un flujo de calor elevado en relación con su peso y volumen (Arroyo, 2014).

Para el diseño se empleó el simulador Aspen Hysys v10.0, herramienta Aspen EDR. El diseño manual a partir de la metodología clásica (Kern, 1999) u otras que incluyen modificaciones (Ibarra-Hernández y col., 2019) requiere de la determinación engorrosa de propiedades y parámetros. Emplear una herramienta integrada a un simulador permite realizar el diseño de forma rápida y el rediseño sencillo de producirse cambios en los parámetros del proceso.

De manera general para el diseño de los intercambiadores de calor en Aspen EDR se siguió el procedimiento siguiente: definición del problema; selección de los componentes, paquete de propiedades y datos de los fluidos; selección de la geometría del intercambiador y realización de la evaluación o diseño (Cruz y col., 2022).

2.3.2 Diseño de las columnas de adsorción

Se utilizan dos columnas de adsorción para que el sistema de deshidratación funcione de manera continua, mientras una se encuentra deshidratando la otra se regenera.

2.3.2.1 Selección del adsorbente

El tamiz molecular más apropiado es la zeolita sintética 3A, que puede retener moléculas de hasta 0,32 x10-9 m. Se utilizan partículas esféricas de 3,175 x10-3 m de diámetro. En la Tabla 4 se presentan parámetros requeridos en los modelos utilizados (Pactong y Salinas, 2016).

Tabla 4 Propiedades de la zeolita sintética 3A partículas esféricas de 0,32 cm

| Propiedad o parámetro | Valor |

|---|---|

| Capacidad de adsorción (% másico) | 0,21 |

| Densidad (kg/m3) | 800,9 |

| Constante B de la ecuación de Ergun (m-2) | 249 335 000 |

| Constante C de la ecuación de Ergun (Pa.s2/kg) | 4 855,78 |

| Constante de la zona de transferencia de masa (MTZ) del tamiz para partículas esféricas de 0,32 cm | 0,51816 m |

La masa de zeolita necesaria se calcula con la Ecuación 3.

Donde:

2.3.2.2.Dimensionamiento de las columnas

Para el dimensionamiento de la columna se requiere determinar el diámetro mínimo a partir de la velocidad superficial máxima para perlas de 0,32 cm de diámetro (Guerrero, 2016). Se debe seleccionar un diámetro estándar lo más cercano posible al diámetro mínimo para mantener un flujo turbulento (Pactong y Salinas, 2016).

La caída de presión por unidad de longitud del lecho se determina con la ecuación de Ergun modificada (Ecuación 4) (Guerrero, 2016).

Dónde:

La longitud del lecho se determina conocidas la longitud de la zona de saturación y la zona de transferencia de masa, según Pactong y Salinas, (2016). Tanto en el tope como en el fondo de la columna se deja libre una longitud de 0,243 m para colocar el distribuidor de flujo y el soporte del lecho.

Valoración económica preliminar

Se realizó un análisis preliminar de la factibilidad económica de la planta a través del cálculo del flujo de caja y de indicadores dinámicos como el valor actual neto (VAN), plazo de recuperación de la inversión (PRC) y taza interna de rendimiento (TIR). Para determinar el costo de inversión total se empleó el método de Peters para plantas donde solo intervienen fluidos (Peters y Timmerhaus, 2003). En la Tabla 5 se muestran las consideraciones y costos que se tuvieron en cuenta para los cálculos económicos.

Tabla 5 Consideraciones económicas

| Consideraciones | Valor | Costos | Valor |

|---|---|---|---|

| Tiempo de operación (h/d) | 24 | Etanol deshidratado (CUP/hL) | 1 986 |

| Tiempo de producción (d/año) | 270 | Etanol hidratado (CUP/hL) | 1 332 |

| Tasa impositiva (t, fracción) | 0,35 | Agua (CUP/m3) | 5,28 |

| Tasa de interés (%) | 12 | Electricidad (CUP/kW.h) | 5,48 |

| Tiempo de vida económica (años) | 10 | Fuel oil (CUP/t) | 12 688 |

RESULTADOS Y DISCUSIÓN

Resultados de los balances de masa y energía

El flujo de etanol deshidratado que se obtiene, considerando que la planta opera 24 h/d, es de 7 970,4 kg/d. Se requiere alimentar 516 kg/h de etanol hidratado a 93% v/v, mientras se esté recirculando el 30 % del etanol deshidratado para la regeneración. Al concluir esta operación, solo se requieren 361 kg/h. Debido a la regeneración, se obtiene un flujo intermitente de etanol hidratado como resultado de la mezcla del etanol deshidratado que se recircula y el agua removida en la columna. Se obtienen 212,9 kg/h con una composición másica de 66,4 % de etanol y 33,6 % de agua.

Resultados obtenidos en la sección de deshidratación

Para la obtención de los resultados de los balances de masa en la sección de deshidratación se preparó una hoja de cálculo en Microsoft Excel. En la Tabla 6 se muestran los valores obtenidos.

Tabla 6 Resultados de los balances de masa en la sección de deshidratación

| Deshidratación | |||

|---|---|---|---|

| Con recirculación | Sin recirculación | ||

| Flujo recirculado de etanol deshidratado sobrecalentado FREDs (kg/h) | 142,33 | 0 | |

| Flujo de etanol deshidratado sobrecalentado total antes de la recirculación FEDsT (kg/h) | 474,43 | 332,1 | |

| Flujo de etanol hidratado sobrecalentado que se alimenta FEHs (kg/h) | 515,91 | 361,14 | |

| Flujo de agua adsorbida en la columna FAgua ad (kg/h) | 41,48 | 29,04 | |

| Masa de agua adsorbida en la columna MAgua ad (kg) | 5,53 | 3,87 | |

| Regeneración | |||

| Flujo de agua removida total FAgua rem total (kg/h) | 70,52 | - | |

| Flujo de etanol hidratado producto de la regeneración FEReg (kg/h) | 212,9 | 66,4 % etanol (% másico) | |

Consumo de vapor y agua de enfriamiento

Utilizando el simulador Aspen Hysys v10.0 se obtuvieron los consumos de vapor para el calentamiento del etanol hidratado hasta las condiciones de alimentación a las columnas de adsorción. También se calcularon los consumos de agua de enfriamiento en los condensadores y enfriadores de etanol deshidratado y de etanol hidratado producto de la regeneración. En la Tabla 7 se muestran los resultados.

Tabla 7 Consumo de vapor y agua de enfriamiento

| Equipo | Corrientes | Consumo (kg/h) | ||

|---|---|---|---|---|

| Calentador EH | Vapor 1 | 51,11 | ||

| Evaporador EH | Vapor 2 | 179,9 | ||

| Sobrecalentador EH | Vapor 3 | 17,67 | ||

| Total vapor | 248,68 | |||

| Condensador ED | Agua de enfriamiento in-1 | 1 010 | ||

| Enfriador ED | Agua de enfriamiento in-2 | 4 055 | ||

| Condensador Ereg | Agua de enfriamiento in-3 | 462,05 | ||

| Enfriador Ereg | Agua de enfriamiento in-4 | 694 | ||

| Total agua de enfriamiento | 6 221 | |||

Resultados obtenidos en el dimensionamiento de los equipos necesarios

Intercambiadores de calor

En la Tabla 8 se muestran seis de los 22 parámetros obtenidos con la herramienta Aspen EDR para los siete intercambiadores de calor. Todos los diseños cumplen con los requerimientos de la caída de presión permisible y el factor de incrustación u obstrucción.

Tabla 8 Resultados del diseño de los intercambiadores de calor

| Parámetros | Intercambiadores de tubo y coraza, de acero inoxidable 304, fluido caliente por la coraza, diámetro interior de tubos 15,75 mm | ||||||

|---|---|---|---|---|---|---|---|

| Calent EH | Evap EH | Scalent EH | Cond ED | Evap ED | Cond Ereg | Enf Ereg | |

| Diám. int. coraza mm | 213,5 | 213,5 | 162,7 | 162,7 | 162,7 | 266,2 | 162,7 |

| # de tubos | 20 | 42 | 28 | 23 | 31 | 85 | 31 |

| Calor transferido (kW) | 37,2 | 30,9 | 12 | 81,1 | 23,5 | 58 | 8,1 |

| MLDT (°C) | 31,8 | 8,5 | 29,5 | 31,8 | 24,1 | 12,4 | 16,9 |

| Coeficiente global (W/m2°K) | 1 595 | 1 532 | 404,2 | 647 | 239 | 230 | 150 |

| Costo (CUP) | 236 232 | 401 784 | 237 888 | 272 352 | 288 696 | 534 360 | 265 608 |

Columnas de adsorción

Para el dimensionamiento de las columnas de adsorción se preparó una hoja de cálculo en Microsoft Excel. En la Tabla 9 se muestran los valores obtenidos.

Tabla 9 Resultados del dimensionamiento de la columna de adsorción

| Variables | Valor | Variables | Valor |

|---|---|---|---|

| Velocidad superficial máxima (m/s) | 0,74 | Masa de zeolita (kg) | 126,54 |

| Velocidad superficial mínima (m/s) | 0,13 | Longitud de la zona de saturación (m) | 2,24 |

| Diámetro mínimo (m) | 0,29 | Longitud de la zona de transferencia de masa (m) | 0,78 |

| Diámetro seleccionado (m) | 0,3 | Longitud del lecho (m) | 3,02 |

| Velocidad superficial (m/s) | 0,70 | Caída de presión (kPa) | 5,03 |

| Caída de presión/Longitud (kPa/m) | 1,66 | Longitud de la columna (m) | 3,5 |

El diámetro de la columna seleccionado fue de 0,3 m, diámetro estándar más cercano al diámetro mínimo para garantizar una buena turbulencia en el paso de los vapores alcohólicos a través del lecho, lo cual contribuye a la disminución de la resistencia a la transferencia de masa. El diseño cumple con el criterio de que la caída de presión debe ser inferior a 55 kPa (Pactong y Salinas, 2016), de donde el diámetro seleccionado es correcto. El costo de una columna de acero inoxidable 304 con las dimensiones calculadas, corregido a partir del costo reportado en Matches, (2014) y rellena con la cantidad requerida de zeolita sintética 3A, asciende a 333 881 CUP.

Valoración económica preliminar

El costo de adquisición del equipamiento tecnológico asciende a 5 057 982 CUP. Al aplicar el método de Peters se obtuvo un costo de inversión total de 28 779 916 CUP. El resultado del cálculo arrojó un VAN de 3 896 964 CUP, con una TIR de 17 % y un PRC de 2,32 años. Con estos indicadores se concluye que la inversión en la planta es factible.

CONCLUSIONES

La combinación de los softwares Aspen Hysys y Aspen EDR permite obtener el diseño de los intercambiadores de calor para las condiciones de operación especificadas, de forma sencilla, así como los consumos de vapor y agua de enfriamiento.

El uso de columnas de adsorción con zeolita sintética 3A, permite obtener etanol deshidratado (99,5 % v/v a 20 ˚C) a partir de una fuente de alimentación de etanol hidratado (93 % v/v a 20 ˚C).

El análisis económico arrojó resultados que aconsejan la inversión, recuperándose en 2,5 años aproximadamente.