Introducción

La provincia Santiago de Cuba cuenta con una bahía que no ha escapado al deterioro de la calidad de sus aguas, causado, fundamentalmente, por la descarga de aguas residuales que transportan cantidades apreciables de contaminantes de todo tipo.

La empresa de fibrocemento ″Armando Mestre Martínez″ es una de las instalaciones que conforman la empresa de fibrocemento PERDURIT, perteneciente al Ministerio de la Construcción (MICONS). La misma está integrada al grupo industrial de la construcción GEICON y se ubica en la carretera de la Refinería km 2½. Esta industria abastece a gran parte del archipiélago cubano de productos de fibrocemento, dedicándose a satisfacer estas producciones y su comercialización.

En los diferentes procesos que se realizan en el taller 1 de la misma, se genera una gran cantidad de residuales líquidos, los que son vertidos al río Gascón sin tratamiento previo contribuyendo así a la contaminación del ecosistema, pues el río desemboca en la bahía santiaguera.

Es por ello que resulta imprescindible la caracterización de los residuales líquidos generados en el mencionado taller para poder posteriormente proponer un sistema de tratamiento para estos y así contribuir a la disminución de la contaminación por estos al ecosistema costero.

Fundamentación teórica

Uno de los mayores impactos sobre el agua se relaciona con la contaminación, que, aunque no afecta su disponibilidad (cantidad), limita su uso por alteración de su calidad. La contaminación se puede producir en forma general, por dos tipos de fuentes; las conocidas como fuentes puntuales, o sea, con una entrada identificable y cuantificable, que corresponde al tipo de contaminación producido por los efluentes industriales y urbanos; y las llamadas fuentes no puntuales o difusas, donde no se puede identificar la entrada hacia el sistema receptor y su cuantificación es muy difícil desde el punto de vista experimental. 1

Las aguas residuales industriales presentan una gran cantidad de contaminantes que tienen una acción muy compleja sobre el medio ambiente, y afectan el desarrollo natural de los ecosistemas por el cambio de condiciones tales como la toxicidad, olor, color, entre otras.

En la actualidad existen diversas tecnologías convencionales altamente mecanizadas para tratar aguas residuales industriales, por ejemplo, con el pretratamiento primario del agua residual se pretende reducir los sólidos en suspensión, sedimentables, flotantes y coloidales. De igual forma con el pretratamiento industrial ya sea rejillas, tamices, microfiltros y desarenadores, o tratamientos secundarios como lecho bacteriano, lodos activados, filtros verdes, entre otros. Entre los tratamientos avanzados o terciarios se conocen la ósmosis inversa, destilación, coagulación, adsorción, etc. Estos últimos tipos de tratamientos tienen costos elevados debido a que los procesos demandan un alto consumo energético. Estos sistemas representan altos costos de construcción, operación y mantenimiento. Los pocos sistemas existentes en el sector industrial, generalmente se ubican en zonas urbanizadas. 2,3

Los sistemas convencionales para el tratamiento de aguas residuales, aunque son muy buenos para la disminución de sólidos, presentan tres secuelas fundamentales al medio ambiente: 4

El agotamiento de recursos no renovables por altos consumos.

La degradación ambiental por el uso desmesurado de petróleo y sus derivados.

El destino de grandes cantidades de productos resultantes de diferentes procesos no ambientales.

En Latinoamérica el 95% de las pequeñas empresas industriales arrojan sus descargas a las redes de alcantarillado o cuerpos de aguas superficiales sin ningún tipo de tratamiento. Por otra parte, las industrias que descargan aguas residuales deben cumplir con normativas para evitar multas, por lo que se requiere de algún tipo de tratamiento, sin embargo, a las industrias les resulta más económico pagar dichas multas que invertir en tratamiento. 5

La industria de fibrocemento surgió a finales del siglo XIX cuando el investigador Ludwig Hatschek utilizó en una máquina papelera una mezcla de asbesto, cemento y agua, obteniéndose un producto con alta plasticidad que permite moldear una amplia gama de productos. 6

En la actualidad, se puede decir que el fibrocemento es muy poco utilizado debido al alto peligro que este genera a la salud. En países tales como Chile, Alemania, Arabia Saudí, Argentina, Austria, Bélgica, Dinamarca, Grecia, Emiratos Árabes, Eslovenia, España, Finlandia, Francia, Gran Bretaña, Italia, Holanda, Islandia, Luxemburgo, Noruega, Nueva Zelanda, Polonia, Portugal, República Checa, Suecia, Suiza y Uruguay está prohibida la utilización de este y ha sido restringido severamente en Australia y en Brasil. 6

Los primeros antecedentes de la fabricación en Cuba de productos de fibrocemento se remontan al año 1915 en la fábrica Ramón Planiol, situada en la calle Velásquez No 27, Calzada de Concha, antigua provincia La Habana. Posteriormente, durante los años 1948 a 1949 se crearon dos empresas: Productos Fibrocem S. A., con la marca registrada Fibrocem, y la Compañía Industrial Asbesto Cemento Duro S. A., que era una filial de la Pont A. Mouson de Francia, y que utilizaba el nombre de Perdurit. La Ley de Nacionalización de la industria intervino en 1960 ambas fábricas y se creó la Empresa de Fibrocemento, adscrita al MICONS. 6

La construcción de la empresa de Santiago de Cuba se inició en 1964 con dos líneas de tejas. En 1976 se comienza a producir una nueva línea de tejas acanaladas, con tecnología de cilindros pescadores de la firma Farben de Italia, una máquina para fabricar tubos de presión y una línea de poliestireno.

Por la utilidad que tienen en nuestro país los productos de fibrocemento, esta industria juega un papel muy importante desde el punto de vista socioeconómico. Los productos que en ella se elaboran tienen alta demanda en el territorio y una gran utilidad social, pues son destinados a otras empresas y entidades estatales como: Instituto Nacional de la Vivienda (INV), Empresas del MICONS, Ministerio de las Fuerzas Armadas Revolucionarias (MINFAR), Ministerio de la Industria Alimenticia (MINAL), diferentes Organismos de la Administración Central del Estado (OACE), entre otros. 6

La empresa, se encuentra ubicada en el km 2½ de la carretera de la Refinería en la zona industrial de la ciudad de Santiago de Cuba. Tiene como función principal la fabricación de productos en dos líneas, una de láminas acanaladas de fibrocemento (taller No 2) y otra de productos moldeados manualmente como tanques, caballetes, canalones, nichos, tejones, etc. (taller No 1). El consumo de agua limpia del taller No1 es de 87 m3. Es la empresa que en el país posee la única línea de moldeo manual de los tanques de 50, 100, 200, 300 y 500 galones. Sus residuales han sido y son motivo de preocupación para las entidades del territorio como el Órgano Regulador Ambiental Nacional del CITMA, con motivo de la contaminación que ocasiona al antiguo cauce del río Gascón y finalmente al ecosistema marino de la bahía santiaguera. (7,8

Materiales y métodos

Para caracterizar los residuales generados por el taller No1 de la empresa de fibrocemento se tomaron muestras del residual líquido que sale de la máquina con la que se fabrican las láminas para los tanques de diferentes tamaños. Los residuales se presentan muy turbios por la cantidad de sedimentos que poseen. La figura 1 representa el punto de toma de muestra.

Las determinaciones químicas fueron realizadas en los laboratorios Elio Trincado Figueredo, perteneciente a la Empresa Geominera Oriente y en la ENAST de Santiago de Cuba. Las muestras fueron tomadas por especialistas de Geominera Oriente en el período comprendido entre febrero y marzo del año 2019.

Presentación y análisis de resultados

Durante todo el proceso productivo se generan residuales líquidos debido a las características del mismo. Los mismos provienen principalmente de la formación de las láminas de asbesto cemento, de la etapa de moldeado y de la prueba hidrostática realizada a los tanques dando un volumen de 84 m3/día de agua residual. En esta entidad se hace necesario disminuir la cantidad de agua residual vertida, para lo cual se puede reutilizar el agua que se vierte en la prueba hidrostática en otras áreas del proceso, donde no se requiere que el agua utilizada tenga condiciones de gran calidad. En esta parte del proceso el agua no presenta gran cantidad de contaminantes y pudiera utilizarse en la etapa de moldeado.

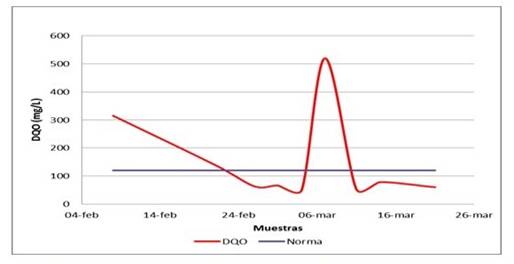

Para visualizar el comportamiento de los parámetros determinados en cada una de las muestras en el periodo estudiado se presenta la tabla 1.

Tabla 1 Resultados de los análisis realizados a las muestras tomadas en el punto No.1, correspondiente al taller No.1 de fabricación de tanques

Simbología: NT- Nitrógeno Total, PT- Fósforo Total, DBO- Demanda Bioquímica de Oxígeno, DQO- Demanda Química de Oxígeno, P-Presente, - no se determinó

Los resultados obtenidos en las determinaciones químicas realizadas demuestran que para el nitrógeno los valores siempre cumplen con la norma de vertimiento; sólo en una ocasión el fósforo total incumple ligeramente (10,55 mg/L) con la norma vigente (10 mg/L), el resto del período analizado los valores reportados son muy inferiores a los que se establecen.

Un comportamiento bastante similar el del cromo hexavalente donde en una ocasión alcanza el mismo valor establecido en la norma como límite permisible para el vertimiento (0,5 mg/L). En el caso de los otros metales analizados (Al; Cd; Cr; Co; Cu; Mn; Ni; Pb; Fe; Sb y Zn) aunque se pudo apreciar su presencia, los valores no superaron los 0,1 mg/L.

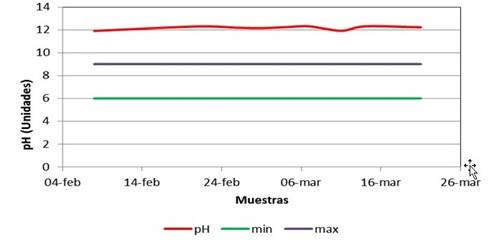

La figura 2 demuestra que los niveles de pH siempre se encuentran muy por encima de los valores establecidos en la norma de vertimiento vigente, que es entre 6 y 9 unidades, mostrando elevada y peligrosa alcalinidad.

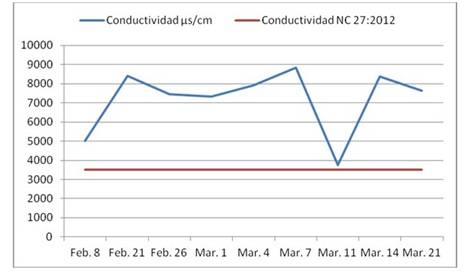

En todo el período de estudio el parámetro de la conductividad incumplió los valores establecidos en la norma de vertimiento vigente (3500 µs/cm), y en el 77,77% de las veces superó el doble del valor normado, tal como se muestra en la figura 3.

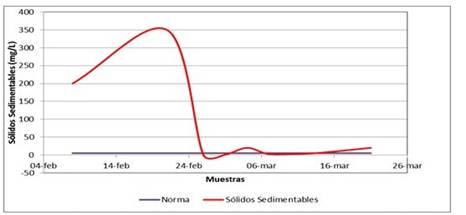

En cinco ocasiones los sólidos sedimentables fueron superiores a la norma de vertimiento (5mg/L), sin embargo, sólo el 22,22% fueron muy superiores a lo establecido, como se aprecia en la figura 4.

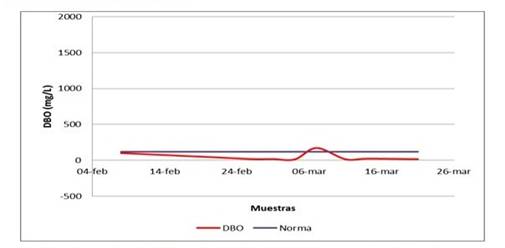

Al analizar los valores reportados de la DBO en la tabla 1 y como se refleja en la figura 5 se aprecia que en dos oportunidades superan la norma vigente (60 mg/L), el 7 de marzo dicho parámetro mostró un comportamiento totalmente atípico llegando a superar los 1700 mg/L.

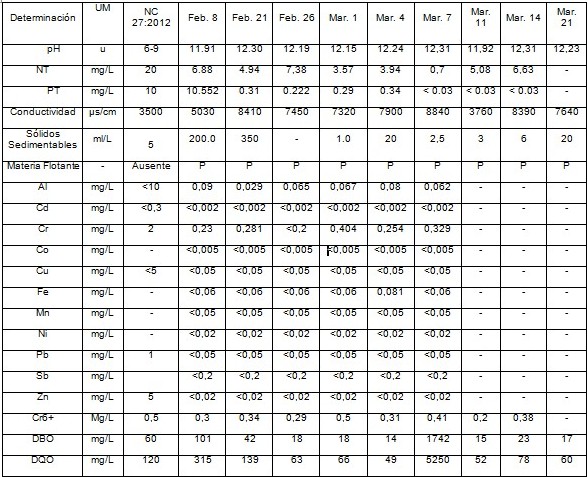

Sin embargo, cuando se examinan los valores reportados en el mismo período para la DQO se puede apreciar, en la figura 6, que en tres ocasiones se superan los valores establecidos en la norma de vertimiento vigente (120 mg/L), coincidiendo así mismo que el 7 de marzo dicho parámetro supera con creces los límites permisibles.

Resumiendo, de acuerdo con los resultados mostrados en las figuras se puede apreciar que las muestras tomadas en el taller No.1 de fabricación de tanques, presenta un alarmante pH muy básico, con valores por encima de 11,9 unidades, lo que evidentemente está influenciado por algunas de las materias primas utilizadas en el proceso productivo tales como el asbesto, el cemento y la celulosa. Además, incumplen con la norma utilizada 9 en los parámetros de, conductividad, DBO, DQO y sólidos sedimentables motivado por la propia naturaleza del proceso.

En el caso de los valores obtenidos de nitrógeno total, fósforo total, el cromo hexavalente y los metales pesados cumplen con la norma NC 27:2012 vertimiento de aguas residuales a las aguas terrestres y alcantarillado, estos últimos fueron valorados de acuerdo con los datos de la referida norma 9 y en todos los casos los valores obtenidos están muy por debajo de la misma.

La clasificación de las aguas residuales según el valor de la relación DBO/DQO (0,29), evidencia la variabilidad de los contaminantes presentes en las mismas, y predomina la existencia de contaminantes inorgánicos, lo que resulta valioso para la selección adecuada de los sistemas de tratamiento de dichas aguas.

La propuesta consiste en un clarificador, un coagulador floculador y un filtro de zeolita. La propuesta de emplear un filtro de zeolita parte de que la zeolita neutraliza las disoluciones alcalinas debido a la acción combinada de diversos factores: la presencia de fases no zeolíticas con acción neutralizante, protones de grupos superficiales, adsorción por una doble capa eléctrica y reacción puzolánica. La misma no se afecta significativamente después de 20 ciclos de tratamiento continuo con disoluciones de hidróxido de sodio, demostrando que es estable químicamente en disoluciones alcalinas. (10

Conclusiones

La caracterización del residual del taller No 1 de la empresa de fibrocemento demostró que la misma no cumple con la norma de vertimiento vigente en cuanto a conductividad, sólidos sedimentables, pH, DBO y DQO.

Se propuso como tecnología para tratar dicha agua residual un clarificador que a su vez cumpla con las funciones de neutralizador, un coagulador floculador y un filtro de zeolita.