Introducción

Los métodos utilizados en la ingeniería para la concepción, diseño y operación de procesos han experimentado cambios considerables en los últimos años. La disponibilidad de equipos de cálculo de gran capacidad ha permitido realizar análisis más realistas y detallados, con un esfuerzo y costo razonables. Se emplean principios físicos más básicos y complejos, así como nuevas técnicas, lo que da lugar a que intervengan métodos matemáticos avanzados. A la aplicación de muchas de estas modernas técnicas se ha dado en llamar "análisis de procesos", "ingeniería de sistemas" o "simulación”.1

En el diseño y análisis de un proceso las herramientas de simulación son muy útiles porque permiten dar respuesta a diferentes interrogantes acerca del proceso.2 Para una compañía industrial, el invertir en el desarrollo e implementación de un sistema de simulación es sumamente beneficioso, ya que los efectos que se generan, permiten manejar el espacio global de la fábrica dentro de un ambiente permisible a modificaciones y cambios, y sin incurrir en gastos cuantiosos de dinero y de tiempo.3

En los últimos años las técnicas de simulación han alcanzado un nivel de madurez que han provocado que su uso se haya extendido a campos muy diversos-4 Aun así, la simulación sigue siendo una herramienta poco utilizada en el análisis de procesos en la industria azucarera.5

Los modelos de simulación aplicados al proceso de producción azucarera traen grandes beneficios, si se enfoca de forma operacional, el sistema servirá de apoyo a las decisiones de los técnicos especialistas ya que el modelo deberá sujetarse o ir íntimamente relacionado con la realidad de los ingenios azucareros, además es muy importante que se pueda pronosticar o predecir información de las partes críticas del proceso bajo ciertos parámetros que en cualquier momento pueden presentarse, entonces; el modelo ayudará a predecir, pronosticar y capacitar al personal involucrado en el proceso de producción e inclusive a los directivos de la empresa.

El programa profesional Sugar International permite calcular los balances de masa y energía, proporciona la simulación de los procesos de refinación para las fábricas de azúcar de caña y remolacha y ayuda a la administración con decisiones de procesos y estrategias operativas para la optimización de procesos. 6)

Los cálculos de balance para el modelo se resuelven usando técnicas de iteración hasta que se obtiene un balance dentro de una precisión específica.5,7,8)

La Empresa Agroindustrial Azucarera Cristino Naranjo ubicada en municipio Cacocum en la provincia de Holguín es una entidad que se subordina al Grupo Empresarial AZCUBA Holguín. Esta tiene como propósito la producción y comercialización de azúcar y derivados para la exportación lo que constituye un eslabón fundamental en nuestra economía. (9

El objetivo fundamental de este trabajo modelar y estudiar la etapa de clarificación en la Empresa Agroindustrial Azucarera Cristino Naranjo de la provincia de Holguín en Cuba mediante la utilización del simulador de procesos Sugar.

Materiales y métodos

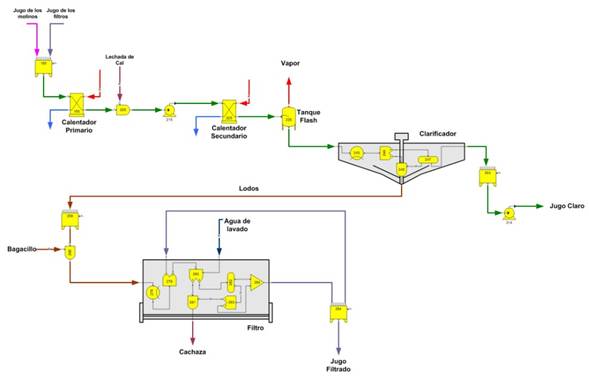

Para el análisis de la etapa de clarificación se tuvieron en cuenta todas sus etapas: calentamiento, alcalización y sedimentación, presentándose la secuencia de pasos siguiente:

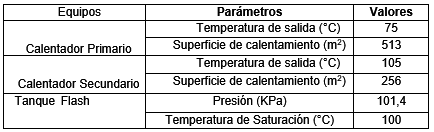

Especificar las corrientes de entrada a cada uno de los equipos (tabla 2).

Dar doble clic en el ícono de balance total y contabilizar los flujos obtenidos de las corrientes internas y externas de la etapa en cuestión.

Identificar los puntos críticos de la etapa en cuestión en correspondencia a la operación unitaria que se produce.

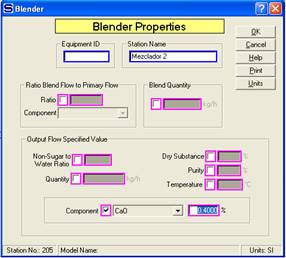

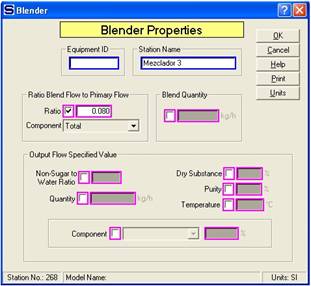

Calcular las condiciones óptimas de operación para los flujos requeridos por el sistema y manteniendo los demás parámetros de operación, en la pestaña “Valor de flujo de salida especificado”, marcar la opción Componentes y especificar la proporción de CaO. En la pestaña “Relación de flujo de mezcla a flujo primario”, en la casilla proporción, colocar la proporción que debe llevar la mezcla para la formación de la torta.

Colocar dos conectores que permitan relacionar los flujos de jugo mezclado y el jugo filtrado.

Analizar los resultados obtenidos.

Resultados y su discusión

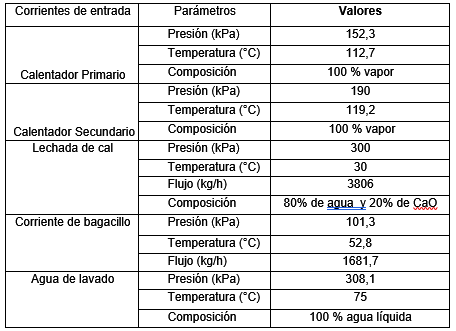

Como resultado de los balances de masa y energía en el clarificador se obtuvieron los flujos de las corrientes en el área de clarificación. La tabla 3 muestra los resultados de las corrientes que componen el sistema simulado y sus características.

Detección y análisis de los puntos críticos y su efecto

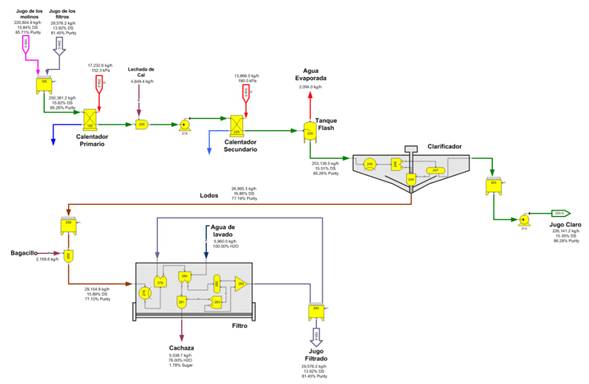

Utilizando el diagrama confeccionado para la etapa de clarificación se observó que los puntos críticos detectados en esta área son los flujos de los calentadores primarios y secundarios, la cantidad de lechada de cal, el flujo de bagacillo y el agua de lavado.

Para el cálculo del flujo de calor requerido en la etapa de calentamiento primario se empleó el valor que se obtuvo de jugo mezclado de la etapa de molinos que fue de 220 804,9 kg/h, y siguiendo la metodología descrita, se procedió al cálculo dando doble clic en el ícono del balance completo y el resultado fue que el flujo de vapor requerido para la etapa de precalentamiento, es de 17 232,6 kg/h.

Para el cálculo del flujo de lechada de cal necesaria durante el proceso de alcalización, se realizó un balance parcial en el mezclador 2, que mezcla el jugo previamente precalentado y la lechada de cal que requiere el sistema. Dentro del mezclador, se especificó el componente CaO el cual es de 0,4 % en el flujo de salida, como se muestra en la figura 2 . Se da clic en el comando de balance completo y se analiza el resultado.

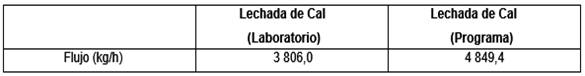

En la tabla 4 se comparan los resultados de la corriente de Lechada de Cal obtenidos por el programa Sugar con los ofrecidos por el laboratorio.

Como se observa en la tabla 4 el resultado del flujo requerido de lechada de cal es de 4 849,4 kg/h. Este flujo permite que el jugo mezclado obtenido en la etapa de molienda que presenta un carácter ácido, sea tratado con lechada de cal, la cual eleva el pH para minimizar las posibles pérdidas de sacarosa e inversiones posteriores, además de obtener un jugo brillante, y adecuado volumen de cachaza. La acción de la cal sobre el jugo es importante porque los ácidos orgánicos se eliminan y las materias albuminoides, se coagulan, una parte de los materiales pépticos y colorantes se destruyen o se insolubilizan.10,11)

Luego de determinado el flujo de lechada de cal, se procedió a analizar el valor que se obtuvo del vapor requerido para dicho trabajo, el cual fue de 13 866,0 kg/h. Con este flujo se culmina la etapa de calentamiento del jugo requerida en el proceso de alcalización, para su posterior uso en la evaporación, permitiendo de esta manera reducir el consumo de vapor y así acelerar la producción de azúcar. Además de la reducción del consumo de vapor, se conseguiría reducir el tiempo de residencia del jugo en cada efecto de la evaporación, reducir las incrustaciones en los tubos de la calandria de los cuerpos de los evaporadores y mantener la concentración del jarabe a la salida del último efecto de evaporación a 65 °Brix, logrando de esta manera dar mayor fluidez al proceso.

Para el cálculo en el tanque flash se realizó un balance parcial en el equipo, teniendo como resultado un flujo de jugo alcalizado de 253 136,5 kg/h y de agua evaporada de 2 094 kg/h.

Siguiendo la secuencia descrita en la metodología y conocidas las características del jugo alcalizado, se procede al análisis del comportamiento dentro del clarificador.

Durante este proceso de clarificación se obtienen dos corrientes fundamentales, una de jugo clarificado que posee un contenido alto de agua, que es indispensable retirar, y se logra en la estación de evaporación, concentrando el jugo alcalizado de 15,51 hasta 65° Brix, dando como resultado la meladura o jarabe y una segunda corriente compuesta por los lodos e impurezas que tiene el jugo, que forman flóculos de fosfato tricálcico, producto a la reacción de la cal con el ácido fosfórico del jugo que arrastra las impurezas y sedimentan permitiendo que el jugo clarificado obtenido no presente turbidez.

Como resultado del análisis se obtiene que el flujo de jugo clarificado obtenido durante la simulación fue de 226 141,2 kg/h y de lodos a tratar de 26 995,3 kg/h.

Para el cálculo del flujo de bagacillo requerido para la preparación de la torta a filtrar, se realizó un balance de masa en el mezclador 3. En este equipo tecnológico se tuvo en cuenta el volumen de lodos procedentes del clarificador, el cual es una corriente interna, y dentro del equipo tecnológico se especificó la relación de mezcla de flujo primario que se va a suministrar, que en este caso fue un 0,8 % del peso total en caña, como se muestra en la figura 3.

El flujo de bagacillo requerido para la etapa de filtrado es de 2 159,6 kg/h.

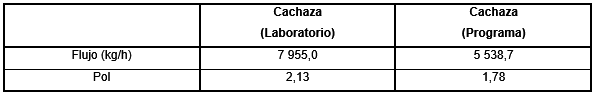

Una vez formada la torta, se llevó a cabo el tratamiento de la misma en los filtros de vacío, con el objetivo de extraerles la mayor proporción de la sacarosa que contienen y completar así la purificación de jugos de caña, obteniendo como resultados la cachaza y el jugo filtrado, y garantizando de este modo una mejor calidad en el azúcar y evitar así revolturas en el líquido obtenido. El flujo de agua de lavado requerido es de 5 960 kg/h. La tabla 5 muestra los resultados obtenidos para la corriente de cachaza por el laboratorio y en el programa.

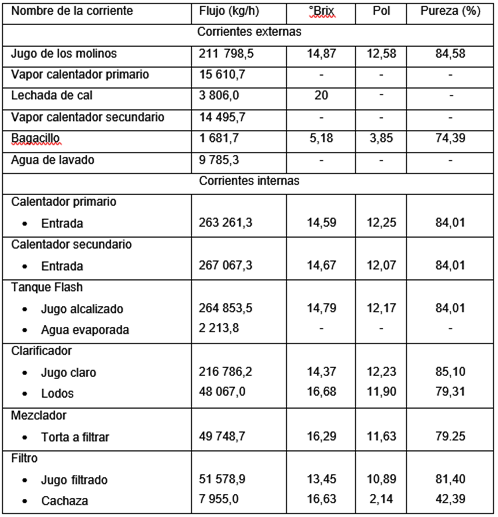

En la figura 4 se muestra el esquema del área de clarificación junto con los parámetros de salida de cada una de las corrientes.