Introducción

En la actualidad las algas marinas han estado afectando el ecosistema marino a nivel mundial, lo cual ocasiona grandes problemas medioambientales. Esta situación ocurre debido a que los vientos del norte traen aguas procedentes del Atlántico muy ricas en nutrientes lo cual conlleva a un aumento del crecimiento del plancton. La invasión de algas marinas se debe tanto a procesos naturales como a la contaminación global y hasta el momento no existe un método adecuado para combatirlas, aunque una alternativa a esta situación podría ser la retirada de estas. En este contexto, existen regiones como las costas rocosas del Caribe, el Océano Atlántico Tropical y la costa oeste de África, las cuales se encuentran regularmente amenazadas por el sobre-crecimiento de sargazo pelágico, específicamente, el Sargassum C. Agardh. Además de contaminar las playas y hacerlas inadecuadas para su uso habitual, estas algas provocan problemas relacionados con el ecosistema, la fauna marina y el tratamiento natural la biomasa.1,2

Estas algas representan un problema potencial cuya solución pudiera estar encaminada a su aprovechamiento para la producción biofertilizantes, productos farmacéuticos, cosméticos y/o alimenticios. Por otro lado, existen investigaciones científicas que reportan las propiedades fisicoquímicas de diversas especies de algas, (3,4,5 así como sus potencialidades para la producción de bioenergía y biocombustibles.6,7,8,9 Sin embargo, el aprovechamiento de esta biomasa implica en la mayoría de los casos aplicar varios procesos previos (ejemplo: pretratamiento, secado y la conservación) a su utilización final.

El proceso de secado tiene un impacto decisivo en la calidad de la materia prima resultante, así como en los costos de producción de cualquier producto o servicio asociado (la producción de bioenergía). Algunos investigadores, 10 destacan la importancia del secado como método de conservación, debido a que cantidades considerables de producto puede deteriorarse durante el almacenamiento. En este sentido la selección de un método de secado apropiado implica enfrentarse a otros desafíos que mantengan la calidad del producto, niveles adecuados de productividad, bajo consumo de energía e impacto al medio ambiente. Por esta razón, en muchas ocasiones es recomendado recurrir a métodos de secado alternativos utilizando recursos renovables como la energía solar.

Investigadores como Ehimen y otros colaboradores (11) destacan la importancia energética y económica del proceso de secado de biomasa algal, así como el efecto del contenido de humedad en el proceso de conversión de la biomasa. Está demostrado que el secado de la biomasa es uno de las etapas más costosas e importantes en el proceso de producción de biomasa microalgal, reportando hasta el 30 % de los costos totales de producción.11 El proceso de secado puede ser desarrollado a través de diferentes métodos: secado solar, 12 secado en un horno, liofilización, secado por aspersión.13 En correspondencia a los métodos de secado antes mencionados, es válido destacar que el método convencional de secado a través de una estufa eléctrica es uno de los métodos más utilizados, a pesar de que implica elevados costos de energía eléctrica y por consiguiente de combustible fósil. 14 Una alternativa a este método convencional es el empleo de secado solar, en este sentido, se plantea, 15 que el método de secado solar en climas tropicales puede tomar entre 2 y 3 días, mientras que en estaciones lluviosas pudiera tardar hasta 7 días.

Existen estudios que reportan la utilización de secadores solares para el deshidratado de las biomasa algal de microalgas y macroalgas.16,17,18,19,20,21,22,23,24,25) Sin embargo, un análisis comparativo entre diferentes métodos de secado de biomasa algal ha sido poco estudiado.18,20,22,26 Algunos autores (20) realizaron una investigación sobre el proceso de secado de la biomasa algal utilizando dos métodos diferentes (secado en bandeja al vacío y secado solar). El proceso de secado es evaluado a una temperatura de 60 °C con una presión de vacío de 30 milibar y 50 milibar, respectivamente. Los resultados obtenidos reportaron que el secado solar deshidrata la biomasa en menor tiempo en comparación con el secado al aire libre, así como mejores prestaciones en cuanto a la difusividad efectiva, coeficiente de tranferencia de masa y número de transferencia de masa Biot.

En la literatura se presenta el diseño de un secador solar de convección natural para estudiar el proceso de secado de algas marinas y compararlo con el método de secado bajo sombra.22 El tiempo total de secado, incluido el proceso de pretratamiento fue de seis días para el secador solar natural y de nueve días para el secado bajo sombra. Ambos métodos fueron modelados a través de diferentes algoritmos matemáticos con el objetivo de describir la cinética de secado. El seleccionado para el secado solar fue el modelo lineal, mientras que para el secado a la sombra fueron los modelos Henderson y el Pabis expuestos en el propio artículo.

Algunos autores 16 reportan el efecto de tres métodos de secado (secado en frío, secado al vacío, secado solar, secado convectivo) sobre las propiedades físico-químicas, contenido de aminoácido y perfiles de ácidos grasos de Ulva spp. De los métodos de secado aplicados, el secado por convección (70°C, 120 min) retuvo mejor los parámetros fisicoquímicos y la capacidad antioxidante de la macroalga en estudio.

Otros autores 27 utilizan el secado solar al aire libre para la deshidratación de la microalga Nannochloropsis salina D.J. Hibberd durante unos días para asegurar el secado total de la biomasa hasta mantener el peso constante. Este método de secado se utiliza debido a su bajo costo y sus potencialidades en la preservación de bioproductos de alto valor.27,28 Por otra parte, otros autores 19 desarrollan un estudio sobre la cinética de secado solar de Oedogonium sp. Para ello analizaron diferentes métodos de preparación (cortada, rasgada y laminada), así como también se evaluó el efecto del espesor sobre la velocidad de secado. Los resultados mostraron que, el aumento de la densidad de la masa de filamentos condujo a bajas difusividades efectivas y tiempos de secado más largos.

Por las razones antes expuestas, el objetivo de esta investigación es evaluar el proceso de secado de tres biomasas algales, las cuales invaden los humedales y costas del Caribe, el Océano Atlántico Tropical y la costa oeste de África. Las especies seleccionadas son: S. fluitans (Børgesen) Børgesen, U. lactuca L. y Chaetomorpha cf. gracilis (Kützing) Kützing, debido a su disponibilidad y su efecto nocivo en los ecosistemas. El proceso de secado fue desarrollado utilizando una estufa eléctrica y un secador solar de convección natural directo diseñado al efecto.

Materiales y métodos

Recolección, identificación y pretratamiento de macroalgas

En Cuba existe una gran variedad de especies de macroalgas las cuales crecen y se desarrollan bajo diferentes hábitats. En el litoral norte de la provincia La Habana existe una gran presencia de estas macroalgas, según ha sido identificado por Torres y Martínez-Daranas. 29,30De estas especies, el S. fluitans, U. lactuca y Ch. cf. gracilis presentan una gran disponibilidad, por lo que fueron seleccionadas como objeto de estudio en esta investigación. Estas especies de macroalgas difieren en su clase, familias y género. En la figura 1 se muestran las especies de macroalgas estudiadas y los ecosistemas donde fueron recolectadas.

Las especies de macroalgas S. fluitans y U. lactuca fueron recolectadas manualmente en marea baja en las zonas costeras del este y el oeste de la provincia La Habana. Mientras que la macroalga Ch. cf. gracilis fue extraída de humedales de agua dulce. Para el desarrollo de esta investigación fueron recolectados 2 kg de macroalgas por especie. Luego de la recolecta, se aplicó un proceso de pretratamiento el cual consistió en dos etapas:

Lavado de las muestras con abundante agua destilada, con el objetivo de excluir todos los contaminantes y organismos ajenos a las algas.

Eliminar la mayor cantidad de humedad posible de las muestras mediante el prensado mecánico de la biomasa utilizando un sistema diseñado al efecto (cilindro de acero inoxidable acoplado a un émbolo el cual es accionado por un gato hidráulico). Esta etapa se realiza con el objetivo de alcanzar aproximadamente un 70 % de humedad en la muestra de biomasa algal, a partir del cual se comenzará a evaluar el proceso de secado.

Finalmente, es importante señalar que las macroalgas en estudio no tienen ningún uso en Cuba. Las mismas son recogidas en algunos ecosistemas protegidos y luego desechadas. Por esta razón, el aprovechamiento de esta biomasa constituye un reto desde el punto de vista energético y medioambiental, así como uno de los objetivos de la “Tarea Vida” en Cuba, la cual está enfocada a la conservación de los ecosistemas.

Metodología y equipamiento utilizado en el proceso de secado mediante un secador solar de convección natural directo Diseño y construcción del secador solar

Para la evaluación del proceso de secado de las macroalgas en estudio, fue diseñado un secador solar de convección natural directo. Para los cálculos del diseño del secador, se siguió las metodologías desarrolladas en la literatura. 21,31,32 Teniendo en cuenta que el lugar de operación del secador es La Habana, se utilizaron latitudes de 23° Norte para el diseño. Los cálculos fueron realizados para el primer día de cada mes a las 11:30 am, momento en que empieza la máxima exposición al Sol.

En correspondencia con los parámetros determinados en el diseño del secador, se procede a la selección de los materiales de construcción. Para la construcción se utilizó madera, aluminio y PVC (policloruro de vinilo), así como también fue usada pintura negra con el objetivo de alcanzar mayor temperatura en el interior del secador. Para las uniones fueron utilizados remaches, tornillos y puntillas, en dependencia de las partes a unir. El producto a secar yace sobre una malla con bordes de madera. También fue construida una base con vigas de aluminio, con el objetivo de proporcionar la inclinación adecuada al secador, en correspondencia con el mes del año en que se vaya a efectuar la evaluación.

El secado de las macroalgas en estudio, fue realizado entre los meses de abril y junio. El secador fue orientado al sur y con una determinada inclinación con respecto a la superficie terrestre (abril  mayo

mayo  y junio

y junio  ). La evaluación del proceso de secado fue desarrollada bajo las siguientes condiciones ambientales: la temperatura ambiente se mantuvo alrededor de 30 °C, la presión atmosférica fue de 1013 hPa y la humedad relativa estuvo alrededor del 70 %. Los experimentos fueron desarrollados a la máxima temperatura que alcanza el secador que fue de 60 °C.

). La evaluación del proceso de secado fue desarrollada bajo las siguientes condiciones ambientales: la temperatura ambiente se mantuvo alrededor de 30 °C, la presión atmosférica fue de 1013 hPa y la humedad relativa estuvo alrededor del 70 %. Los experimentos fueron desarrollados a la máxima temperatura que alcanza el secador que fue de 60 °C.

Durante los experimentos, se realizó un estudio enfocado en encontrar la máxima temperatura que alcanza el secador, así como el tiempo que demora en alcanzar la misma. Una vez establecidos estos parámetros, las muestras fueron ubicadas sobre unas cestas de mallas con bordes de aluminio, las cuales se introdujeron dentro del secador para comenzar el proceso de secado. La comprobación de la pérdida de humedad, consistió en colocar muestras de aproximadamente 2,7 g en cestas independientes, y estas a su vez en el secador.

Las muestras, una vez extraídas del secador, se mantuvieron por 15 min en una desecadora para estabilizar su temperatura y proceder con el análisis de la pérdida de humedad. Luego, con la ayuda de una balanza analítica electrónica BS124S marca Kern con un peso máximo de 120 g y una precisión de ± 0,1mg, se fue comprobando la pérdida de masa de las muestras para un intervalo de tiempo de 15 min. El proceso fue repetido reiteradas veces hasta que la diferencia entre dos pesadas consecutivas no excediera el 2 %, lo cual significa que estas presentan bajo porcentaje de humedad.

Por otra parte, el proceso de secado también fue evaluado utilizando una estufa eléctrica Shanghai Kindak Industries con control de temperatura DHG-9146A, con un rango de temperaturas entre 40 °C y 250 °C; con el objetivo de establecer una comparación entre ambos métodos. El proceso de secado fue realizado a 60 °C, teniendo en cuenta la máxima temperatura que alcanza el secador solar en los meses estudiados.

El comportamiento de la temperatura, la presión atmosférica y humedad relativa en el interior y exterior del secador, fue monitoreada utilizando una estación meteorológica portátil TFA (modelo 35.1078.10.IT). En este instrumento se pueden registrar los valores de temperatura ambiente, presión atmosférica y humedad relativa, con una precisión de ± 1 °C, ± 1 hPa, así como ± 1% de humedad relativa.

Procesamiento de los datos y su análisis estadístico

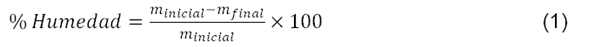

La pérdida de humedad de la biomasa algal para ambos métodos de secado fue determinado a través de la ecuación 1. La cinética de secado de la biomasa y la humedad en función del tiempo, fue representada gráficamente para todas las condiciones experimentales estudiadas. Las propiedades analizadas fueron determinadas tres veces y el resultado final utilizado para el análisis es el promedio de las mismas.

Los resultados del proceso de secado fueron analizados matemáticamente, para definir la relación que existe entre la pérdida de humedad y el tiempo de secado. Para ello fueron evaluados varios modelos. La selección del modelo estuvo basada en el mayor coeficiente de determinación y menor error absoluto medio. Para todas las especies de macroalgas en estudio, el valor de probabilidad es menor que 0,05 lo que significa que existe una relación estadísticamente significativa entre la pérdida de humedad y el tiempo de secado para un nivel de confianza del 95 %.

donde:

minicial: peso inicial de la muestra (g)

mfinal: peso final de la muestra (g)

Resultados y discusión

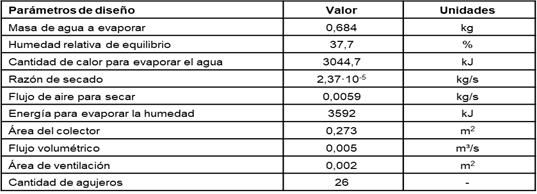

Diseño y construcción del secador solar de convección natural directa

De acuerdo a la metodología definida en el epígrafe 2.2 se determinaron los parámetros correspondientes al diseño del secador solar de convección natural directo, teniendo en cuenta que la humedad inicial del producto es del 70 % y la temperatura de 25 °C. Además, la temperatura, presión y humedad relativa ambiental fue de 30 °C, 101,3 kPa y 60 % respectivamente. Los cálculos realizados para el diseño se encuentran resumidos en la tabla 1.

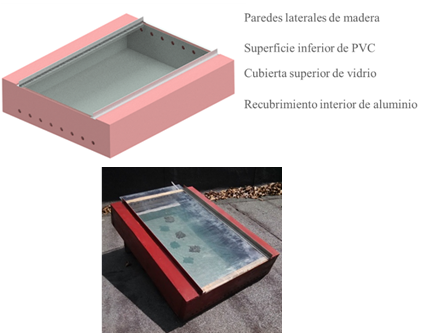

El diseño y prototipo del secador solar se muestra en figura 2. Para su construcción fue utilizada una plancha y angulares de aluminio, así como madera y planchas de PVC para las paredes laterales, la estructura y los recubrimientos interiores. Las dimensiones del secador solar son de 65 x 50 x 12,5 cm. El interior fue forrado con láminas de aluminio de 0,5 mm de espesor. La cubierta superior del secador está compuesta por una lámina de vidrio es de 37,5 x 69,5 cm, la cual reposa sobre dos angulares de aluminio. También se añadió una compuerta para la inclusión y extracción de la biomasa algal a secar. La muestras a secar se colocaron en sobre un porta-muestras diseñado a efecto, los cuales se colocan sobre una malla de PVC en el interior del secador. Estos porta muestras fueron diseñados con el objetivo de evitar la manipulación de las muestras de biomasa con las propias manos, así como posibles variaciones en las mediciones debido a la sensibilidad de análisis desarrollado.

Resultados experimentales del proceso de secado de las macroalgas

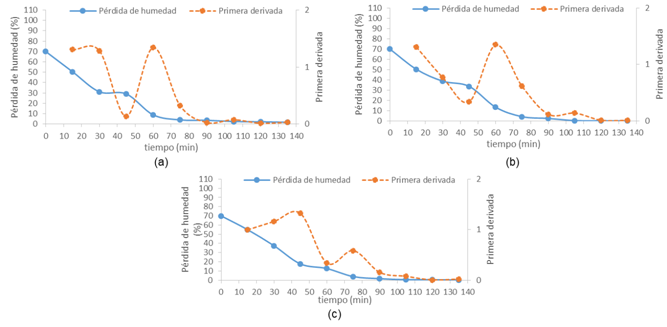

Las mediciones correspondientes al proceso de secado de las macroalgas S. fluitans, U. lactuca y Ch. cf. gracilis. se muestran en la figura 3. En la misma, se puede observar que, el comportamiento de la pérdida de humedad respecto al tiempo de las tres macroalgas objeto de estudio, presentan la misma tendencia. Sin embargo, teniendo en cuenta el criterio establecido para seleccionar los tiempos de secado (detener el proceso de secado cuando la diferencia entre dos pesadas consecutivas no excediera el 2 %,), es válido destacar que la macroalga S. fluitans perdió un 83,3 % de humedad a los 75 min, mientras que las macroalgas Ch. cf. gracilis y la U. lactuca perdieron un 80,2 % y 81 % de humedad en un tiempo de 105 y 90 min respectivamente.

Fig.3 Curvas de pérdida de humedad y primera derivada utilizando un secador solar. a) Ch. cf. gracilis, b) S. fluitans c) U. lactuca

Las diferencias obtenidas están relacionadas con la estructura de las biomasas en estudio, las cuales presentan diferencias importantes en la forma de sus talos, tamaño y textura. Todo ello influye en que se absorba poca o mucha humedad. En el caso de la Chaetomorpha, al ser un alga con filamentos uniseriados libres y enredados, forma bloques compactos de biomasa, lo cual trae como consecuencia un mayor almacenamiento de humedad en su interior, e implica mayores tiempos de deshidratación.

La pérdida de humedad y su razón de cambio a través de la primera derivada, muestra el instante de tiempo en el cual se extrae la mayor cantidad de humedad. Para Ch. cf. gracilis y S. fluitans esto ocurre a los 60 minutos, sin embargo para U. lactuca sucede a los 45 min. A partir de los resultados obtenidos se puede apreciar el correcto funcionamiento del secador durante los experimentos.

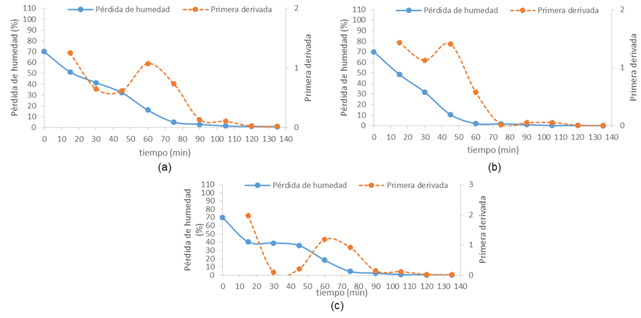

Por otra parte, el proceso de secado también fue evaluado utilizando una estufa eléctrica, con el objetivo de establecer una comparación con los resultados obtenidos durante el secado solar. La pérdida de humedad y su razón de cambio a través de la primera derivada se muestran en la figura 4. El porcentaje de humedad final alcanzado para Ch. cf. gracilis, U. lactuca y S. fluitans fue 4,8 %, 3,7 % y 2,2 % respectivamente, inferior a los obtenidos mediante el secado solar. Además, todo ello fue logrado en un tiempo de secado menor (90, 75 y 60 min, respectivamente). La disminución del tiempo de secado, respecto a los obtenidos con el secador solar, se atribuye al ambiente controlado que se logra en la estufa eléctrica.

Fig.4 Curvas de pérdida de humedad y primera derivada utilizando una estufa eléctrica. a) Ch. cf. gracilis, b) S. fluitans c) U.lactuca

Para las tres macroalgas estudiadas, el tiempo donde se extrae la mayor cantidad de humedad es a los 15 min. No obstante, se observa que a los 45 min se logra extraer una cantidad de humedad apreciable para la macroalga S. fluitans, mientras que para las macroalgas U. lactuca y Ch. cf. gracilis ocurre a los 60 min. Según los resultados obtenidos, la estufa logra el deshidratado de la biomasa en menos tiempo; sin embargo, el secador solar no ofrece resultados desalentadores, ya que el tiempo empleado de secado no es excesivo y el contenido de humedad final obtenido en ambos métodos fue semejante, a lo que se une el hecho significativo que en el secador solar no se utiliza energía eléctrica.

No obstante, es importante tener en cuenta que durante la manipulación y almacenamiento la biomasa puede adquirir o disminuir humedad hasta alcanzar el punto de equilibrio. En este sentido, algunos autores 16 estudiaron el efecto de diferentes métodos de secado (secado en frío, secado solar, secado al vacío y secado por convección) de Ulva, obteniendo una deshidratación final de 3,1 % para el secado solar y de 1,8 % para el secado por convección. Sin embargo, la humedad de equilibrio para esta biomasa a una temperatura de 50 °C utilizando un secador solar fue de 2,88 %, mientras que para el secado por convección fue de 1,39 % a 70 °C. Otros19 determinaron la humedad de equilibrio de la macroalga Oedogonium sp. utilizando el modelo Guggenheim-Anderson- de Boer (GAB) el cual es válido para rangos de temperaturas y humedad relativa de 25-60 °C y 2-60 % respectivamente.

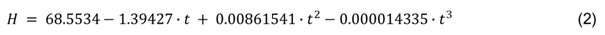

Modelación matemática del proceso de secado de las macroalgas

Los resultados obtenidos durante el proceso de secado teniendo en cuenta los dos métodos analizados y las tres especies estudiadas, fueron ajustados a un modelo polinomial de grado 3 como se muestra en la ecuación 2. Este modelo describe la relación que existe entre la pérdida de humedad y el tiempo de secado. Este modelo fue seleccionado debido a su alto coeficiente de determinación (R 2 =99,13 %) y bajo error (1,746 2). No obstante, es válido destacar que modelos polinomiales con grado mayor de 3 reportaron errores menores. Sin embargo, se seleccionó un modelo de grado 3 debido a que, un aumento del grado de polinomio conllevó a un exceso en la flexibilidad de modelo, fundamentalmente en los extremos de la variable tiempo.

donde:

H: Pérdida de humedad (%)

t: tiempo (min)

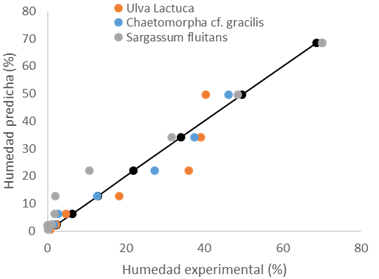

Una comparación entre el modelo obtenido y los valores de humedad medidos experimentalmente es mostrada en la figura 5. Los resultados de este análisis muestran, que la mayoría de los valores predichos por el modelo se encuentran próximos a los valores experimentales. Este comportamiento fue constatado mediante un análisis de residuales al cuadrado (o varianza residual), destacándose la macroalga Ch. cf. gracilis como la que menores residuales reportan.

Teniendo en cuenta los resultados obtenidos, es evidente que el secado solar de la biomasa macroalgal utilizando un secador solar de convección natural directo como el diseñado y construido en esta investigación, ofrece numerosas ventajas. El proceso de secado de la biomasa macroalgal es uno de los procesos asociados a la producción de biocombustible que mayores consumos energéticos demanda. Por lo que los resultados reportados en este trabajo ofrecen una alternativa para abaratar los costos de producción durante el aprovechamiento energético de estas biomasas, integrando las fuentes de energía renovable.

Conclusiones

A partir de los resultados experimentales obtenidos en esta investigación, las siguientes conclusiones son establecidas:

1. El secador solar de convección natural directo diseñado al efecto permitió cumplir satisfactoriamente el objetivo, el cual estuvo encaminado al estudio del proceso de deshidratación de las macroalgas S. fluitans, U. lactuca y Ch. cf. gracilis, para su posterior aprovechamiento con fines energéticos.

2. El estudio del proceso de secado a 60 °C utilizando una estufa eléctrica y un secador solar de convección natural directo diseñado al efecto, reportó como resultado que la estufa realiza la deshidratación de Ch. cf. gracilis en 90 min, S. fluitans en 60 min y U. lactuca, en 75 min; mientras que el secador solar deshidrata a Ch. cf. gracilis en 105 min, a S. fluitans en 60 min, y a U. lactuca en 75 min.

3. Se obtuvo un modelo para determinar la pérdida de humedad de la biomasa macroalgal con un coeficiente de determinación del 99,13 % y un error de 1,746 2.