Introducción

Debido a la situación actual que presenta el país, donde se hacen evidentes los impactos de un recrudecimiento del brutal bloqueo económico, comercial y financiero del Gobierno de los Estados Unidos, con una afectación importante en la adquisición de materias primas, insumos y piezas de repuesto para la generación de electricidad; además está la situación de la CTE de Felton, la cual de las dos unidades generadoras que posee una de ellas se encuentra fuera de servicio, que condiciona la necesidad de acortar los tiempos en que se realizan los mantenimiento en las otras plantas generadoras y se pone en tensión la Generación Distribuida. Esto conlleva que no se pueda profundizar en las averías por las cuales se dan las vías libres para realizar los mantenimientos y un mayor tiempo en la operación de las plantas con menor tiempo de parada en las unidades.

Atendiendo al contexto existente en la CTE Ernesto Guevara, el cual provoca junto al tiempo de explotación de los turbogeneradores que las unidades generadoras de 100 MW oscilen en un rango de generación de (80 a 90) MW. En el tiempo de explotación los generadores no han tenido daños aunque han sufrido modernizaciones: la unidad 1 fue modernizada en el año 2012, la unidad 2 fue modernizada en el 2004 y la unidad 3 fue modernizada en el año 2014. En las máquinas 1 y 2 se modernizó el aislamiento, el sistema de sellaje y el sistema de excitación del rotor y en la unidad 3 el sistema de excitación del rotor de los generadores eléctricos.

A pesar de los cambios ocurridos en las unidades generadores estas aun poseen problemas técnicos en cuanto a: la unidad 3 tiene problemas en el aislamiento del rotor y del estator, posee un desajuste en la conexión del circuito magnético con la carcasa del generador y la unidad 2 esta pasada en cuanto el tiempo de la realización del mantenimiento capital. Sin embargo, para un correcto funcionamiento y comportamiento de la vida útil de los turbogeneradores (TG) en las centrales termoeléctricas (CTE) es necesario que se realice una serie de mantenimientos, los cuales constan de varios tipos.

Los generadores eléctricos constituyen unos de los más importantes equipos en el proceso de generación de la electricidad y un fallo en estas máquinas, según su magnitud, puede traer severas consecuencias en el funcionamiento de la unidad de generación, de la que forma parte; también, puede afectar a otras unidades de la planta y al mismo al sistema de potencia, hasta el punto de provocar el colapso de este. Este hecho justifica la jerarquía de un diagnóstico de fallos, con el objetivo de incrementar la confiabilidad y evitar fallos irreversibles que pueden provocar la paralización de un proceso o grandes catástrofes. Un fallo en un generador, por más simple que parezca, puede llevar a una pérdida total de la potencia generada, provocando una afectación en la calidad de vida de la sociedad y en los renglones económicos del país.

Esta área ha recibido considerable atención, tanto desde el punto de vista industrial como desde el punto de vista académico, debido al impacto económico y de seguridad que trae consigo. Por lo que detectar la verdadera magnitud de los fallos más severos en tiempo y pérdidas económicas, que influyen sobre el generador constituye uno de los problemas fundamentales para garantizar un funcionamiento adecuado en el proceso de generación de electricidad [1]. En diagnóstico de fallos se incluye, tanto la detección como la localización de los fallos, se trata no solo de conocer que existe algo que no anda bien, sino determinar, además, qué componente o parte del sistema ocasiona ese comportamiento distinto, para así tomar medidas correctivas y evaluar la magnitud del problema [2].

Cuando se realizó este trabajo, en la Central Termoeléctrica Ernesto Che Guevara no se disponía de un método que permitiera reducir los fallos eléctricos en los turbogeneradores TBΦ100, lo que disminuía la confiabilidad de la central. En este trabajo se analiza la distribución de los fallos eléctricos que se han producido en los turbogeneradores TBΦ100-3600T3 de la Central Eléctrica Ernesto Che Guevara, durante tres años de estudio (2018, 2019 y 2020); con el objetivo de implementar una metodología para la gestión del mantenimiento de estos equipos, basada en los métodos del análisis de los modos y efectos de fallo y de la criticidad, con la finalidad de reducir los fallos eléctricos en los turbogeneradores TBΦ100 de la Central Termoeléctrica Ernesto Che Guevara.

Metodología

Se parte de una base de datos históricos de las averías (no conformidades) que se han presentado durante los años 2018 -2020, los meses desde julio del 2018 hasta agosto de 2020 afectando negativamente el cumplimiento del proceso y conformidades de servicio. Se recogen todas las fallas producidas en las unidades 1, 2 y 3, que afectaron el factor de potencia disponible en las unidades respectivas y se evalúan según la ocurrencia y la severidad teniendo en cuenta el Manual de Procedimientos Generales del Ministerio de la Industria Básica Cód.: TD PG 0001 Rev: 01. Los datos primarios se obtuvieron del Grupo Técnico Productivo (GTP). Con la puntuación asignada a la severidad y ocurrencia, se determina el nivel de riesgo.

Además, se utilizó el Análisis del Modo y Efecto de Fallos (AMEF), como procedimiento que permite identificar fallos en productos, procesos y sistemas, así como evaluar y clasificar de manera objetiva sus efectos, causas y elementos de identificación, para de esta forma, evitar su ocurrencia y tener un método documentado de prevención. Este análisis modal de fallos y efectos es una metodología que se utiliza para estimar y predecir los fallos que pueden suceder en un producto o proceso [3, 4]. Tiene la finalidad de incorporar, desde un inicio, todos los componentes y funciones de estos que garanticen su fiabilidad, seguridad y cumplimiento de los parámetros de las funciones que exijan los niveles de confiabilidad. Esta ayuda a minimizar el tiempo y el costo en cuanto al desarrollo del producto, proceso o servicios. Facilita el análisis preventivo de los fallos potenciales más probables que puede tener un producto.

Que ocurran fallos genera una serie de sobre costos en el proceso o producto como puede ser la pérdida de rendimiento o la parada imprevista de cualquiera de las funciones del proceso o producto analizado, lo que genera una serie de inconvenientes en las instalaciones donde se realiza el proceso o producto, con la finalidad de incorporar, desde el inicio, los componentes y funciones que garanticen su fiabilidad y seguridad [3]. Este análisis es también es utilizado por empresas fabricantes durante las fases del ciclo de vida del producto para resolver reclamaciones de productos o gamas de productos que pierden su competitividad frente a otros que tienen un mejor diseño y mejores especificaciones [3, 4, 5].

Una de las ventajas potenciales del AMEF, es que con esta herramienta se construye un documento dinámico, en el cual se puede recopilar y clasificar mucha información acerca de los productos, procesos y el sistema en general. La información constituye un capital invaluable de las organizaciones [3]. Las conclusiones del AMFE s permiten tomar las acciones correctivas y preventivas sobre el desarrollo del proceso para aumentar la fiabilidad y la seguridad del mismo. Las conclusiones del AMFE y las acciones correctivas para eliminar los modos de fallos, se organizan según los criterios de una matriz de decisión.

Desde el punto de vista matemático la Criticidad se puede expresar como: el producto de la frecuencia por consecuencia, donde la frecuencia está asociada al número de eventos o fallos que presenta el sistema o proceso evaluado en un período de tiempo y la consecuencia está referida con: el impacto y flexibilidad operacional, los costos de reparación y los impactos en seguridad y ambiente [5, 6, 7]; medición relativa de las consecuencias de un modo de fallo y su frecuencia de ocurrencia; característica (cálculo numérico determinista) de un sistema, que representa el impacto del fallo en cuanto a seguridad, ambiente o producción del proceso al cual pertenece; evalúa la flexibilidad operacional, costos de reparación-mantenimiento y confiabilidad. Esta característica puede ubicarse en bandas alta, media y baja” [3].

La Criticidad tiene una relación directa con los parámetros económicos de cualquier empresa y está basada en riesgo. La escasez actual de los recursos hace necesario lograr la mayor efectividad que permita dirigir los esfuerzos hacia aquellos puntos donde se logre una relación máxima entre los resultados obtenidos y los recursos utilizados. El Análisis de Criticidad permite la identificación de esos puntos más críticos estableciendo un grado de jerarquía o prioridad de los activos de una empresa o planta, para jerarquizar las acciones correctivas que se deberán implementar. Sin embargo, en la mayoría de los casos, las acciones recomendadas se quedan así, en recomendaciones las cuales, en la mayoría de los casos no son implementadas o si lo son, no se les da seguimiento para validar el impacto real en la disminución del riesgo [3].

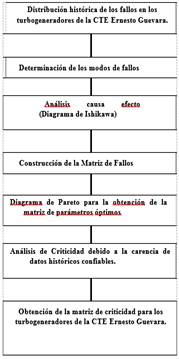

Para el desarrollo del trabajo se aplicó la metodología que se muestra en la figura 1.

Resultados

Características de los turbogeneradores TB100-3600-T3de la Central Ernesto Guevara

Los turbogeneradores ELEKTROSILA TBФ100-3600-T3 Los turbogeneradores (TG) de 100 MW son equipos diseñados en la antigua URSS hace más de 50 años. En Cuba comenzó su explotación en la década de 1960, están instalados en las CTE Mariel y Renté. En la tabla 1, se muestran algunos datos característicos de este TG.

Tabla 1 Datos característicos de los turbogeneradores ELEKTROSILA TBФ-100-3600-T3 DE 100MW. Fuente: [8]

| Características | Descripción | Características | Descripción |

|---|---|---|---|

| Potencia aparente | 117,5MVA | Cantidad de fases | 3 |

| Potencia activa | 100MW | Clase de aislamiento delosenrollados del TG | B |

| Potencia reactiva | 62,5Mvar | Sistema de enfriamiento | Hidrógenoindirecto |

| Tensión nominal del estator | 10 kV +5% | Presión del hidrogeno | 205,65kPa |

| Corriente nominal de lestator | 6475A | Total de ranuras del estator | 60 |

| Factor de potencia | 0,85 | Velocidades criticas | 1500 rpm |

| Corriente nominal de excitación | 2500A | 3820 rpm | |

| Tensión nominal de excitación | 170V | Reactancias% X’’d | 13,6 |

| Frecuencia | 60Hz | X’ d | 23 |

| Velocidad del rotor | 3600 rpm | Xd | 165 |

| Eficiencia | 93,3 % | X2 | 20 |

| Conexión del enrollado del estator | YY | X0 | 7,6 |

Leyenda: Xd” - Reactancia directa subtransitoria; Xd’ - Reactancia directa transitoria; Xd - Reactancia directa sincrónica; X2 - Reactancia de secuencia inversa; X0 - Reactancia de secuencia cero (homopolar)

La relación entre los sistemas se establece mediante un agregado común. En los TGTBФ-100-3600T3 el agregado común son los enfriadores de circuito intermedio. En la figura 2, se muestran estas relaciones.

Se estudiaron y analizaron por la literatura los principales fallos que ocurren en los turbo generadores TG a nivel mundial, las cuales se distribuyen en: en las partes activas del estator, pérdida de hermeticidad del sellaje del TG, las que se encuentran el rotor, la contaminación, la mala operación y las que ocurren en los sistemas auxiliares. Al propio tiempo se hizo un análisis de las averías ocurridas en estos generadores de la CTE Ernesto Guevara, fundamentalmente fallos eléctricos en: sistema de excitación del generador eléctrico,fallo a tierra del rotor del generador eléctrico, bajo aislamiento y actuación de la protección de potencia inversa [2, 4, 7, 8]. El análisis histórico de la información relacionada con la temática sobre los generadores muestra que se ha trabajado en la determinación de los fallos más importantes, mediante el análisis de causa raíz, la identificación y caracterización de los fallos.

El disponer de una clasificación jerarquizada de los sistemas, subsistemas y equipos en el proceso de generación de electricidad en la CTE permiten mejorar significativamente la gestión de mantenimiento en este tipo de instalación. El presente capítulo tiene como propósito obtener un modelo o metodología a emplear para realizar un análisis de criticidad que posibilitó realizar la clasificación jerarquizada de los principales fallos eléctricos en la generación de electricidad en los TG rusos instalados en la CTE Ernesto Guevara.

Se analizaron, también, los métodos más comunes para la detección de las avería o fallos, los cuales son de gran importancia en el proceso de generación de energía, ellos son: la inspección visual, las pruebas de diagnóstico, (las cuales tienen pruebas a CD y CA) y las pruebas online, en las que se utilizan distintos métodos, siendo mejor las descargas parciales on lineal devanado del estator las mejores.

Análisis de las interrupciones ocurridas en las unidades degeneración

Para una buena comprensión y análisis de lo ocurrido en los TG se enmarcaron los fallos por unidad y según el origen en las siguientes tablas 2, 3 y 4. En ellas se expresan todo lo ocurrido en las 3 unidades de la CTE en el periodo estudiado.

Tabla 2 Fallos ocurridos en la unidad 1 de la CTE Ernesto Guevara en el periodo estudiado. Fuente: elaboración propia

| Unidad1 | ||||||||

|---|---|---|---|---|---|---|---|---|

| Tipo defallo | 2014 | 2015 | 2016 | 2017 | 2018 | 2019 | Total | |

| Automáticos | 0 | 0 | 0 | 1 | 0 | 0 | 1 | 166 |

| Mecánicos | 13 | 8 | 11 | 18 | 18 | 17 | 85 | |

| Eléctricos | 2 | 2 | 3 | 3 | 2 | 1 | 13 | |

| Externos | 2 | 1 | 1 | 2 | 0 | 0 | 6 | |

| Turbina | 6 | 12 | 4 | 10 | 0 | 4 | 36 | |

| Caldera | 5 | 2 | 7 | 4 | 5 | 2 | 25 | |

Tabla 3 Fallos ocurridos en la unidad 2 de la CTE Ernesto Guevara en el periodo estudiado. Fuente: elaboración propia

| Unidad2 | ||||||||

|---|---|---|---|---|---|---|---|---|

| Tipo defallo | 2014 | 2015 | 2016 | 2017 | 2018 | 2019 | Total | |

| Automáticos | 1 | 1 | 0 | 0 | 0 | 0 | 2 | 182 |

| Mecánicos | 10 | 16 | 25 | 13 | 13 | 17 | 94 | |

| Eléctricos | 3 | 0 | 2 | 2 | 0 | 1 | 8 | |

| Externos | 0 | 1 | 1 | 3 | 0 | 1 | 6 | |

| Turbina | 15 | 6 | 11 | 7 | 5 | 1 | 45 | |

| Caldera | 5 | 7 | 5 | 4 | 2 | 4 | 27 | |

Tabla 4 Fallos ocurridos en la unidad 3 de la CTE Ernesto Guevara en el periodo estudiado. Fuente: elaboración propia

| Unidad3 | ||||||||

|---|---|---|---|---|---|---|---|---|

| Tipo defallo | 2014 | 2015 | 2016 | 2017 | 2018 | 2019 | Total | |

| Automáticos | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 127 |

| Mecánicos | 16 | 0 | 17 | 18 | 12 | 14 | 77 | |

| Eléctricos | 0 | 0 | 4 | 9 | 3 | 1 | 17 | |

| Externos | 3 | 0 | 4 | 2 | 1 | 0 | 10 | |

| Turbina | 0 | 0 | 0 | 7 | 1 | 2 | 10 | |

| Caldera | 2 | 0 | 4 | 3 | 4 | 0 | 13 | |

En la tabla 5, se muestran las principales causas que provocaron los fallos eléctricos, obtenidas por medio de entrevistas y revisión de los documentos de incidencias en los controles de las unidades.

Tabla 5 Principales causas de los fallos eléctricos en la CTE Ernesto Guevara en el periodo estudiado. Fuente: elaboración propia

| Unidad1 | Unidad2 | Unidad3 |

|---|---|---|

| Por actuación de la protección de potencia inversa | Por la protección de fallo a tierra del estator. | Por actuación de la protección de potencia inversa |

| Por la protección de fallo a tierra del estator. | Por la actuación de la protección de potencia inversa. | Por prueba eléctrica. |

| Por fallo en las baterías de alimentación de corriente directa(UPS). | Por bajo aislamiento en el generador eléctrico. | Por bajo aislamiento en el generador. |

| Por problemas en el sistema de excitación del generador eléctrico | Por la actuación de protección de sobre flujo del generado reléctrico. | Por problemas en el sistema de excitación del generador eléctrico |

En la tabla 6, se aprecia que, para las 3 unidades analizadas, la desviación están dar de fallos por unidad, así como su dispersión es alta, por lo cual no es fiable tomar el valor promedio para realizar el posterior Análisis de Criticidad (AC). Para ello, se toman las causas más repetidas en las 3 unidades en valor porcentual para observar si los datos son confiables, que la mayoría de los fallos en la unidad 1 y 3 se encuentran en el sistema de excitación, mientras que en la 2 ocurren en el disparo de la protección de potencia inversa. El sistema de excitación de la unidad 1 y el de la 2 son del mismo modelo, mientras que el de la unidad 3 es distinto.

Tabla. 6 Causas más reiteradas en las unidades de generación de la CTE Ernesto Guevara. Fuente: elaboración propia

| Tipo de fallos en% | Unidad1 | Unidad2 | Unidad3 | Desviaciónestándar | Dispersión |

|---|---|---|---|---|---|

| Sistema de excitación | 46,15 | 0 | 47,06 | 26,91 | 30,44 |

| Potencia inversa | 30,76 | 50 | 29,41 | 11,51 | 13,02 |

| Bajo aislamiento | 0 | 25 | 17,65 | 12,85 | 14,53 |

| Otras causas | 23,08 | 25 | 5,88 | 10,53 | 11,91 |

En la tabla 7, se muestra el resumen de los modos y efectos de fallo en el TG, a partir del análisis anterior, con análisis de causas y efectos que provocan.

Tabla 7 Resumen de los modos y efectos de fallo en el TG. Fuente: elaboración propia, a partir de [7, 8, 10].

| Componente | Fallo | Modo de fallos | Causas | Efecto |

|---|---|---|---|---|

| A.Generador | A.1 Daños al aislamientodel rotor y el estator | A.1.1 Contaminación del aislamiento | Bajo aislamiento debido a la humedad y aceite. Bajo aislamiento en las anillas del rotor. Por prueba eléctrica(equipo en mal estado). | Degradación y envejecimiento del aislamiento. Sobrecalentamientos locales. Aumento de las corrientes de fuga que aceleran el envejecimiento del aislamiento. Daños severos al aislamiento e incluso su destrucción. |

| A.1.2Diferenciade potencial | ||||

| A.1.3Descargasparciales | ||||

| Continuación de la tabla 7 | ||||

| A.2 Dañosa los anillos de bandaje | A.2.1 Sobretensiones | Cambio brusco del sentido de giro del TG en funcionamiento. Un evento de secuencia inversa. Sobretensión en los terminales del TG impuesto por el SEN. | Si el fallo ocurre con la máquina en régimen de trabajo esta puede llegar a causar la destrucción total de la máquina. | |

| A.2.2Sobrecorrientes | ||||

| A.3.1 Imantado el generador | ||||

| A.3Rotor | A.3.2 Motorización delamáquina | Un evento de secuencia inversa(con el interruptor del generador cerrado una parada). Motorización Aislamiento entre el cobre de las espiras alterado localmente, permitiendo el contacto entre dos espiras adyacentes. Una sobrevelocidad incidental. Oscilaciones en el | Corto circuito entre espiras. Bobinado inductor a tierra.Una sobrevelocidad incidental | |

| Modo defallos | ||||

| Componente | Fallo | Causas | Efecto | |

| Incapacidad de crear el flujo magnético para inducir la fuerza magnetomotriz. | servomotor. | |||

| A.4Estator | B.1.1Circuitoabierto | En las cabezas se presentan cortocircuitos, con los cuales aparecen esfuerzos electrodinámicos capaces de destruir las amarras y provocar la deformación de las cabezas. | Envejecimiento de las bobinas del estator, por los años de explotación y la continua penetración de aceite de sellaje hacia el interior del devanado del estator (aceite contaminado con humedad). Incremento de las descargas parciales y disminución de la resistencia de aislamiento (índice de polarización y coeficiente de absorción). | |

| B. Sistema de excitación | B.1 Pérdida de excitación | B.1.2 Contaminación | Deterioro y bajo aislamiento en los cables de fuerza del sistema de excitación. Desacoplada la excitatriz piloto. Arandelas y canutos aislantes en mal estado y deteriorados. Bajo aislamiento en las anillas del rotor. Mala regulación en la presión de las escobillas. Por fuego en anillas ,suciedad y avería en los fusibles. | Incapaz de excitar el rotor del generador. Fundición del portaescobillas, partición del asescobillas, se establece el fuego circular. Altas temperaturas. Bajo aislamiento, fuera de servicio la unidad. |

| B.1.3 Fuera de servicioconvertidor | ||||

| B.1.4 Fallo a tierra | ||||

A partir de lo cual se elaboró la matriz de criticidad, que se muestra a continuación en la tabla 8.

Tabla 8 Matriz de criticidad. Fuente: elaboración propia, a partir de [5, 6, 7, 9, 10]

| Componente | Modo de fallo | Gravedad | Probabilidadde ocurrencia | Criticidad | |

|---|---|---|---|---|---|

| A.Generador | A.1.1 Contaminación del aislamiento | 1,5 | 4 | 6 | Intolerable |

| A.1.2 Diferencia de potencial | 1,5 | 4 | 6 | Intolerable | |

| A.1.3 Descargas parciales | 0,5 | 3 | 1,5 | Tolerable | |

| A.2.1Sobretensiones | 1 | 3 | 3 | Nocivo | |

| A.2.2 Sobrecorrientes | 1 | 3 | 3 | Nocivo | |

| A.3.1 Imantado el generador | 0,5 | 3 | 1,5 | Tolerable | |

| A.3.2 Motorización de la máquina | 2 | 3 | 6 | Intolerable | |

| A.4 Incapacidad de crear el flujo magnético para inducir la fuerza magnetomotriz | 0,5 | 3 | 1,5 | Tolerable | |

| B. Sistema de excitación | B.1.1 Circuito abierto | 0,5 | 3 | 1,5 | Nocivo |

| B.1.2Contaminación | 1,5 | 2 | 3 | Nocivo | |

| B.1.3 Fuera de servicio convertidor | 0,5 | 2 | 3 | Peligroso | |

| B.1.4 Tierra en el sistema de excitación | 1,5 | 2 | 3 | Nocivo |

Con la utilización de todas las herramientas de análisis empleadas anteriormente resulta útil confeccionar la matriz de criticidad, la cual posibilita la jerarquización de los fallos y permite determinar las medidas correctivas a emplear para priorizar el buen funcionamiento de los TG de la CTE. La tendencia mundial hacia el mantenimiento predictivo ha incrementado la posibilidad de obtener mejores diagnósticos del estado de los equipos, aplicando diversas técnicas de monitoreo en línea, principalmente de descargas parciales. Con éstas técnicas, es posible identificar el estado dieléctrico de los equipos y observar su comportamiento bajo los esfuerzos reales de operación. Ver en la tabla 9.

Tabla 9 Plan de medidas correctivas según la criticidad de los fallos. Fuente: elaboración propia, a partir de [6, 7, 8, 9, 10]

| Código | Fallos | Criticidad | Medidas |

|---|---|---|---|

| A.1.3 | Descargas parciales | Insignificante | Estos son corregidos con los mantenimientos preventivos, dándoles seguimiento en el momento que aparecen. Comprobar el funcionamiento de los relés de protección. Cada 6 meses Desarrollar distintos tipos de mantenimiento, como son: predictivo, cada 3 meses y preventivo. Por parte del departamento eléctrico y el jefe de mantenimiento. |

| A.3.1 | Desimantado del generador | ||

| A.3.3 | Incapaz de crear el flujo magnético | ||

| B.1.1 | Circuito abierto | ||

| A.2.1 | Sobretensiones | Tolerable | |

| A.2.2 | Sobrecorrientes | ||

| A.1.1 | Contaminación del aislamiento | Nociva | Mantenimiento preventivo. Medir la resistencia de puesta a tierra y del aislamiento cada 6meses. Comprobar el estado general de la máquina e inspeccionar el sistema de excitación cada 3mesesComprobar el funcionamiento de los relés de protección. Cada 6meses Desarrollar distintos tipos de mantenimiento,como son: predictivo, cada 3 meses y correctivo. Por parte del departamento eléctrico y el jefe de mantenimiento. |

| A.1.2 | Diferencia depotencial | ||

| B.1.3 | Fuera deservicioconvertidor | ||

| B.1.2 | Contaminación | ||

| B.1.4 | Tierra en el sistema de excitación | ||

| A.3.2 | Motorización de la máquina | Intolerable | Revisar la protección de potencia inversa cada3meses, para corroborar su funcionamiento. Desarrollar distintos tipos de mantenimiento,como son: predictivo, cada 3 meses, preventivo y correctivo. Por parte del departamento eléctrico yel jefe demantenimiento |

Conclusiones

Los métodos empleados permitieron determinar la distribución y jerarquización de los fallos eléctricos que se han producido en los turbogeneradores TBΦ100 de la Central Eléctrica Ernesto Che Guevara, pormedio del Análisis del Modo y Efecto de Fallos y el Análisis de Criticidad.

En el proceso de análisis de la distribución histórica de los fallos se apreció que la mayor cantidad de fallos se establecen en mecánicos, de turbina, de caldera, eléctricos, externos y automáticos respectivamente, representando estos 475 fallos. Y los principales fallos eléctricos ocurridos en el periodo de 2014-2019, fueron causados por bajo aislamiento, fallos a tierra en los devanados del estator y rotor y en el sistema de excitación. Estos y otras causas representan 38 fallos del total.

Con la realización del Análisis de Criticidad se determinó que la mayoría de los modos fallos se encuentran en un estado nocivo (5), algunos se encuentran en insignificantes (4), en estado tolerable (2) y en estado intolerable (1). A partir de lo cual, se elaboró un plan de medidas previo para la aplicación de estas en los TG, las cuales se sintetizaron después de un amplio debate con los técnicos y especialistas.