Mi SciELO

Servicios Personalizados

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Tecnología Química

versión On-line ISSN 2224-6185

RTQ vol.34 no.3 Santiago de Cuba sep.-dic. 2014

ARTÍCULO ORIGINAL

Modelación matemática del proceso de enriquecimiento proteico del bagazo de caña de azúcar en un biorreactor de lecho fijo

Mathematical Modeling of the Sugar Cane Bagasse'Sprotein Enrichment Processes, in a Packed-Bed Bioreactor

Dra. C. María Caridad Julián-RicardoI, Dr. C. Luís Beltrán Ramos-SánchezI , Ing. Angel Osvaldo Gómez-AtanayII

I: Departamento de Ingeniería Química, Universidad de Camagüey, Camagüey, Cuba. maria.julian@reduc.edu.cu

II: Departamento Comercial, SOMEC-Camagüey, Cuba

RESUMEN

Los residuos de la industria azucarera se han utilizado comúnmente, de forma natural o procesada en la alimentación animal y se han desarrollado numerosas investigaciones que han permitido obtener productos enriquecidos proteicamente por fermentación en estado sólido (FES). Sin embargo, las tecnologías empleadas en su producción presentan limitaciones que han impedido su comercialización. La investigación está dirigida a la búsqueda de soluciones a los problemas que se presentan y se planteó como objetivo obtener un modelo matemático para el escalado del proceso de enriquecimiento proteico del bagazo de caña de azúcar empleando la levadura Candida utilis, en un biorreactor de lecho fijo. El trabajo experimental se realizó en una planta piloto que cuenta con una instalación para el acondicionamiento del aire que se suministra al biorreactor, con una temperatura de 30 ºC y más de 95 % de humedad relativa. Se utilizó un modelo matemático compuesto por un balance de energía pseudohomogéneo y los balances de masa para el crecimiento de la biomasa y el consumo de sustrato. Los estudios de validación, se realizaron por comparación de las temperaturas medidas axialmente en biorreactores de 10 L y de 100 L y de las temperaturas calculadas por simulación. El tratamiento estadístico demostró que no existen diferencias significativas entre las temperaturas medias, para un nivel de confianza del 95 %. Los análisis realizados para caracterizar el producto obtenido, permitieron comprobar que cumple con las especificaciones de calidad de alimentos enriquecidos en proteínas.

Palabras clave: enriquecimiento proteico, fermentación en estado sólido, modelación matemática, escalado, biorreactores.

ABSTRACT

The residues of the sugar industry have been used usually, natural or processed in the animal alimentation and have been developed a lot of investigations that are allowed obtain protein enrichment products by solid state fermentation (SSF). However, the technologies employed in the production have limitations that are restraining their commercialization. This investigation was directed to find solutions to the problems that are presented and was planted like objective: to obtain a mathematical model for the scale-up of the sugar cane bagasse´s protein enrichment process, using the Candida utilis yeast, in a packed-bed bioreactor. The experimental work was realized in a pilot plant that have an installation for the air accommodation that is supply for the bioreactor, with a temperature of 30 ºC and more than 95 % of relative humidity. Was used a mathematical model compose by a pseudohomogenous energy balance and the mass balances for the biomass overgrowth and the substrate consumption. The validation studies, was realized by the temperatures comparisons axially measure in 10 L and 100 L bioreactor and the temperatures calculated by simulation. The statistic treatment demonstrate that doesn´t exist big differences between the middle temperatures, for a confidence level of 95 %. The analysis realized to characterize the obtained product, allowed establish that it is accord to quality specifications of the protein enrichment feed.

Keywords: protein enrichment, solid state fermentation, mathematical modeling, scale-up, bioreactors.

INTRODUCCIÓN

Dentro de los productos enriquecidos proteicamente por FES para la alimentación animal, se encuentran la Saccharina [1] y el Bagarip [2]. Sin embargo, las tecnologías empleadas en su producción presentan limitaciones que han impedido su comercialización [3].

En la actualidad se plantea con mucho énfasis que la modelación matemática es una herramienta esencial en el escalado de los procesos [4, 5]. No obstante, se señala que se mantiene la falta de estudios de validación, no se aplica la optimización, no se ha explorado el proceso continuo y no se analizan variantes tecnológicas.

Los avances que se reportan en cuanto a la modelación matemática de estos sistemas sólo pueden servir de guía para el escalado y el estudio de estrategias de control, debido a que todavía no se cuenta con modelos confiables que describan realmente los cambios que ocurren durante el proceso, por lo que se evidencia la necesidad de intensificar el trabajo tanto teórico como experimental dirigido al desarrollo de modelos que permitan la simulación de los biorreactores para FES hasta grandes escalas, para favorecer la situación actual caracterizada por la realización de trabajos lentos y costosos. Por lo que se definió como objetivo: obtener un modelo matemático para el escalado del proceso de enriquecimiento proteico del bagazo de caña de azúcar empleando la levadura Candida utilis, en un biorreactor de lecho fijo.

MATERIALES Y MÉTODOS

Caso de estudio

El producto seleccionado como caso de estudio es el BAGAMÉS, desarrollado por Ramos en su tesis doctoral [3]. Los residuos utilizados son el bagazo, la miel final y la cachaza de la Empresa Azucarera Siboney, en Camagüey. Como fuente de fósforo se emplea el fosfato de amonio y como fuente de nitrógeno una mezcla de sulfato de amonio y urea. Para el inóculo, se empleó la levadura forrajera Candida utilis, específicamente la cepa 43-75-7 obtenida del Instituto Cubano de Investigaciones de Derivados de la Caña de Azúcar (ICIDCA) en La Habana.

En la preparación de las materias primas se tuvieron en cuenta los estudios de optimización del medio de cultivo realizados por Ramos [3], donde la humedad inicial es de 66,0 % BS, los ART iniciales de 37,0 % BS y la proporción de urea-sulfato de amonio es de 88,0 %. Se utilizó el programa BAGAMÉS [6], para obtener la fracción de cada componente en el alimento formulado, la composición se muestra en la tabla 1.

Tabla 1

Composición del alimento

| Bagazo (%) | Cachaza (%) | Miel (%) | Urea (%) | NH4SO4 (%) | (NH4)3(PO4)2 (%) | Inoculo (%) | Agua (%) |

|---|---|---|---|---|---|---|---|

| 10 | 8.15 | 21.60 | 1.29 | 0.18 | 0.18 | 12.52 | 46.08 |

El medio de propagación líquido está formado por miel, sulfato de amonio, urea, fosfato de amonio y agua destilada. La concentración de biomasa seca promedio de tres réplicas fue de (8,3 ± 0,1) g BS/L.

Modelo matemático

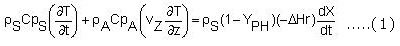

En este trabajo se emplea el biorreactor de lecho fijo. El modelo matemático está compuesto por los balances de masa para la biomasa y para el consumo de sustrato. El balance de energía (1) se planteó como lo hizo Ramos [3], a partir del modelo pseudohomogéneo, que ha sido el más empleado para describir el comportamiento de la temperatura en biorreactores de este tipo [4, 7, 8]. Pero en este estudio se eliminó el término de transferencia de calor por conducción radial porque se partió de la hipótesis de que la transferencia de calor por las paredes del biorreactor tiende a ser despreciable a medida que aumenta la escala, debido a la mala conductividad térmica del sólido y a la relativamente pequeña diferencia de temperaturas entre el proceso y la temperatura de los alrededores. Ver a continuación la ecuación 1.

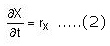

El balance de masa para la biomasa se describe mediante la ecuación 2.

Para la cinética del incremento de biomasa se plantea el modelo Logístico en la ecuación 3:

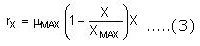

La influencia de la temperatura sobre  MAX se obtuvo a partir de los datos experimentales obtenidos por Ramos (2000). Se empleó la ecuación de Arrhenius modificada por Esener (4), utilizada comúnmente en la FES y utilizada por Saucedo y col (1990), Mitchell y col., (2002); von Meien y col., (2004); Dalsenter (2005); Marques, (2005) y Marques y col., (2006). Ver ecuación 4.

MAX se obtuvo a partir de los datos experimentales obtenidos por Ramos (2000). Se empleó la ecuación de Arrhenius modificada por Esener (4), utilizada comúnmente en la FES y utilizada por Saucedo y col (1990), Mitchell y col., (2002); von Meien y col., (2004); Dalsenter (2005); Marques, (2005) y Marques y col., (2006). Ver ecuación 4.

Los parámetros del modelo se determinaron por análisis de regresión no lineal, con el programa Statgraphic Centurion XV, versión 15.1.02 (2006). El ajuste de la ecuación, permitió determinar tanto los factores de frecuencia como las energías de activación en la zona de activación y la de desactivación.

Se empleó la expresión (5) para calcular la concentración máxima de biomasa en función de la temperatura [3].

XMAX = (-2.91458E - 3 T3 + 2.32846E - 1T2 - 6.09138T + 6.28396E1)0.02576 ------------ (5)

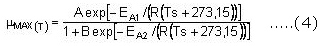

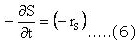

El balance de masa para el sustrato se obtuvo por la ecuación 6:

Para la cinética del consumo de azúcares reductores, se utilizó la expresión (7) propuesta por Pirt [8]: -rs = (1/YXS)rx + msX ------------ (7)

Se calculó por la expresión (8) el rendimiento biomasa sustrato en función de la temperatura [3]:

YXS = (-0.0001T3 + 0.0137T2 - 0.4143T + 6.3333)(0.1431)(0.47) ------------ (8)

Con las siguientes condiciones iniciales y de frontera: Ver ecuaciones 9-14

Validación de los parámetros del modelo a diferentes escalas

Los estudios de validación de los parámetros del modelo matemático elegido para el biorreactor de lecho fijo, se realizaron en una planta piloto construida especialmente para esta investigación, pero que puede ser utilizada para estudios de FES en general.

Se parte de las hipótesis siguientes: Los parámetros del modelo determinados a escala de laboratorio en un biorreactor de 600 mL, son válidos para describir el comportamiento del sistema en diferentes escalas, con posibles variaciones dentro de un margen de error pequeño y aceptable y la transferencia de calor por las paredes del biorreactor tiende a ser despreciable a medida que aumenta la escala debido a la mala conductividad térmica del sólido y a la relativamente pequeña diferencia de temperaturas entre el proceso y la temperatura de los alrededores.

Los parámetros del modelo determinados por Ramos [3], o estimados a partir de sus datos experimentales se muestran a continuación:

-

Capacidad calorífica del medio (CpS): 2,4378 kJ/kg °C)

-

Densidad del medio (| |S): 647,9450 kg/m3

-

Conductividad del medio (kS): 5,1802 kJ/(h m ºC)

-

Calor metabólico (-| |Hr): 89, 443 kJ mol-1.

-

Energía de activación (EA1): 228, 944 kJ mol-1

-

Energía de desactivación (EA2): 270, 846 kJ mol-1

-

Factor de frecuencia en la etapa de activación (A): 3,2196 E39 h-1

-

Factor de frecuencia en la etapa de desactivación (B): 4,1561 E47

La instalación está compuesta por dos unidades, la unidad principal que es la de fermentación, cuenta con biorreactores a escala de laboratorio, de banco y piloto, que se muestran en la figura 1. Para la operación de la instalación se acopla el biorreactor deseado según el caso. La otra unidad es la de acondicionamiento de aire, que garantiza que el aire alcance un 95 % de humedad como mínimo.

El biorreactor a escala de laboratorio, de 600 mL de capacidad, fue el utilizado por Ramos [3]. De la escala de banco, se cuenta con tres biorreactores, de 10 L, cada uno es una columna de acero inoxidable, tienen cuatro tomas laterales y una por la parte superior. El biorreactor piloto, de 100 L, también es de acero inoxidable y presenta cinco tomas laterales. Las dimensiones que corresponden a cada biorreactor se muestran en la tabla 2.

Tabla 2

Dimensiones de los biorreactores que corresponden a cada escala

| Dimensiones | Laboratorio | Biorreactor de 10 L | Biorreactor de 100 L |

|---|---|---|---|

| Diámetero (D) | 0.05 m | 0.1 m | 0.35 m |

| Altura efectiva (H) | 0.30 m | 1.0 m | 1.0 m |

| Volumen (V) | 5.9.10-4 m3 | 0.0079 m3 | 0.0962 m3 |

Los experimentos de validación se hicieron a escala de 10 L y 100 L. Se midieron las temperaturas en los diferentes puntos del biorreactor, cada dos horas, durante 30 horas, teniendo en cuenta los estudios realizados por Ramos [3] y Julián et al. [9].

Las mediciones se hicieron con termómetros digitales marca Voltcraf K10/K102, con una precisión de 0,01 ºC. El flujo de aire húmedo alimentado con más de 95 % de humedad relativa, se calculó en función de suministrar 1,5 L/(kg min) (base húmeda), como se recomienda en la literatura [3, 7].

En la tabla 3 se presentan los valores de las constantes usadas para la simulación del biorreactor para los estudios de validación a diferentes escalas. La simulación del sistema se realizó con el programa MATLAB 7.0.1 (2004), en el que se utilizó el modulo VALIDAR.m elaborado por Chacón [3]. La data experimental producida fue comparada con los valores calculados con el modelo pseudohomogéneo y el juego de parámetros adoptados para este sistema. Se utilizó una prueba de hipótesis para establecer si existían diferencias significativas entre ambos juegos de datos.

Tabla 3

Constantes usadas en la simulación del biorreactor de lecho fijo

| Descripción | Símbolo | Valor y unidades | Observación |

|---|---|---|---|

| Capacidad calorífica | CpA | 1.005 kJ kg-1 0C-1 | [13] |

| Constante universal de los gases | R | 8.314 kJ Kmol-1 0C-1 | [13] |

| Constante de mantenimiento celular | ms | 0 kg de ART kg-1 de biomasa h-1 | [3] |

| Densidad del aire |  A A |

1.1614 kg m-3 | [13] |

| Presión absoluta de la fase gaseosa | P | 101.325 kPa | [13] |

| Concentración inicial de biomasa | X0 | 0.0292 kg de biomasa kg-1 de sólido seco | [3] |

| Concentración inicial de azúcares reductores totales | S0 | 0.37 Kg de ART kg-1 de sólido seco | [3] |

| Humedad del aire de alimentación | YGO | 0.026 kg de agua kg-1 de gas seco a 95 % de humedad relativa | [13] |

| Humedad inicial del sólido | Y0 | 0.66 kg de agua kg-1 de sólido húmedo | [3] |

| Temperatura inicial del sólido | T0 | 30 0C | [3] |

| Temperatura de alimentación del aire | TG0 | 30 0C | [3] |

RESULTADOS Y DISCUSIÓN

Escala de banco (10 L)

En las primeras horas de fermentación prácticamente no hay cambios de la temperatura, a partir de las 8 h empiezan a ascender suavemente, alcanzando los valores máximos entre las 12 y 14 h, luego se aprecia que van disminuyendo progresivamente hasta las 30 horas. Existe una regularidad en el comportamiento de la temperatura en la dirección axial, en la parte baja (h1) se encuentra la zona más fría, resultado asociado al efecto del intercambio de calor con el aire húmedo que entra por el fondo del equipo.

Las mayores diferencias se encuentran entre los puntos h1 y h2, a partir de esa altura, aunque se mantienen las variaciones, son menores, con una tendencia a disminuir en la parte más alta. En esta dirección el gradiente máximo fue menor de 6 ºC. Estos resultados coinciden con los reportados en la literatura para sistemas similares [7-8]. En cuanto a los valores de temperaturas tomados radialmente, los gradientes observados como promedio, no superan 1 ºC. En biorreactores de pequeño diámetro con sistemas de enfriamiento a través de la pared, se encuentran diferencias mucho mayores, de hasta 5 ºC/cm [7]. El resultado obtenido coincide con lo referenciado por von Meien et al. [10].

En la figura 2, se muestran datos experimentales y calculados a diferentes alturas del lecho (h2, h3 y h4). Estos resultados demuestran que el modelo describe con buena aproximación los valores obtenidos en el experimento. Se obtuvo un error cuadrático medio de 0,0765 °C. Las dos muestras contenían 112 observaciones. La experimental con media 31,72 ºC y desviación estándar 2,15 ºC y la simulada con media 32,1 ºC y desviación estándar 1,61 ºC. El tratamiento estadístico demostró que no existen diferencias significativas entre las medias para un nivel de confianza del 95 %.

Escala piloto (100 L)

Las mediciones se hicieron en cinco puntos en posición axial y cuatro puntos en la dirección radial. En cuanto a la distribución de la temperatura en posición axial, los máximos valores se tomaron entre las 10 y 16 horas y específicamente en las alturas correspondientes a los puntos h3 y h4, siendo el valor máximo 40,8 ºC.

La distribución de temperatura en la posición radial para las diferentes alturas, en las cuatro primeras horas no muestra cambios relevantes, pero a partir de las 6 a 24 horas de fermentación las variaciones aparecen de forma similar en los cinco puntos del biorreactor. La simulación se realizó de la misma forma que se hizo en la escala de banco, los resultados se exponen en la figura 3.

La comparación de los resultados experimentales con los simulados tuvieron una buena aproximación, el error cuadrático medio fue de 0,0811 °C. El análisis estadístico se realizó como se hizo para la escala de banco. Se aplicó una prueba de hipótesis a las dos muestras que contenían 260 observaciones, la experimental con media 36,51 ºC y desviación estándar 2,65 ºC y la simulada con media 37,01 ºC y desviación estándar 3,2 ºC. Se demuestra también, que no existen diferencias significativas entre las medias para un nivel de confianza del 95 %. De esta manera la hipótesis sobre la posibilidad de emplear los parámetros determinados a escala de laboratorio para la simulación hasta escala piloto de 100 L queda demostrada.

Se realizó un análisis de varianza a las temperaturas radiales obtenidas en los diferentes niveles de la posición axial. El resultado indica que, los perfiles de temperatura radiales son planos por lo que se puede afirmar que con un 95 % de confianza, la transferencia de calor radial en biorreactores de banco, piloto o industriales es despreciable respecto a que se efectúe por convección forzada en la dirección axial.

Debe hacerse notar cómo la temperatura media del proceso, a escala piloto, estuvo cerca de 5 ºC por encima de la escala de banco. Coinciden estos resultados con los reportes de la literatura en cuanto a las mejores posibilidades de intercambio de calor de los biorreactores de pequeño diámetro, a través de la pared [10-11].

Caracterización del producto obtenido

Se tomaron muestras de cada uno de los biorreactores, para caracterizar el producto, tanto antes, como después del proceso de fermentación. El crecimiento celular se determinó a partir del incremento de la proteína verdadera (PV) mediante el método Berstein, en el Laboratorio de Bromatología del Centro de Estudios para el Desarrollo de la Producción Animal (CEDEPA), con las técnicas de la AOAC (1995).

Los valores iniciales se encontraron entre 3,53 y 3,94 % BS para las dos escalas y al final de la fermentación los valores obtenidos se encontraron entre 8,05 y 10,72 % BS, con resultados similares para las dos escalas. Los valores finales alcanzados coinciden con los obtenidos por Ramos [3] a pequeña escala y son muy favorables según las especificaciones de calidad de alimentos enriquecidos en proteínas [2, 12].

CONCLUSIONES

1. Se comprobó que la transferencia de calor por las paredes del biorreactor tiende a ser despreciable a medida que aumenta la escala.

2. La calidad del producto obtenido hasta escala piloto se corresponde con la alcanzada a escala de laboratorio y cumple con las especificaciones de calidad de alimentos similares enriquecidos en proteínas.

3. El modelo matemático así como los parámetros empleados quedan validados para el biorreactor de lecho fijo en las escalas de 10 L y 100 L por lo que puede utilizarse para el escalado industrial del proceso.

NOMENCLATURA

| Simbología | Unidades |

| A - Factor de frecuencia en la etapa de activación | h-1 |

| B - Factor de frecuencia en la etapa de desactivación | --- |

| CpA - Capacidad calorífica del aire | J kg-1 de aire K-1 |

| CpS - Capacidad calorífica del sólido | J kg-1 K-1 |

| EA1- Energía de activación | kJ mol-1 |

| EA2 - Energía de desactivación | kJ mol-1 |

| mS - Constante de mantenimiento celular | kg S/(kg X h) |

| PV- Concentración de proteína verdadera | % BS |

| rS - Velocidad de consumo de sustrato | kg S kg-1 MS h-1 |

| rX - Velocidad de incremento de biomasa | kg X kg-1 MS h-1 |

| R - Constante universal de los gases | kJ/(kmol K) |

| S - Concentración de azúcares reductores totales sólido seco | kg ART kg-1 |

| T - Temperatura | °C |

| t - Tiempo | h |

| vZ - Velocidad en la dirección del eje z | m h-1 |

| X - Concentración de biomasa. | kg X kg-1 MS |

| XMAX - Concentración máxima posible de biomasa | kg X kg-1 MS |

| YXS - Rendimiento biomasa-substrato | mol mol-1 de S |

| (-| | Hr) - Calor metabólico | mol-1 |

| | | - Velocidad específica de crecimiento | h-1 |

MAX - Velocidad específica de crecimiento máxima MAX - Velocidad específica de crecimiento máxima | h-1 |

| | |- Densidad | kg m-3 |

Subíndices

o - Magnitud evaluada en las condiciones iniciales.

S - Magnitud evaluada en la fase sólida.

BIBLIOGRAFÍA

1. ELÍAS, Arabel, et al. "Reseña descriptiva sobre el desarrollo de una tecnología de enriquecimiento proteico en la caña de azúcar mediante fermentación en estado sólido. (Saccharina)". Revista Cubana de Ciencias Agrícolas. 1990, Vol. 24, núm. 1, p. 1-11.

2. PEDRAZA, Redimio. "Bagazo rico en proteína (Bagarip). Alimento animal obtenido por fermentación en estado sólido". Revista de Producción Animal. 2000, 12, p. 45-51.

3. RAMOS SÁNCHEZ, Luis Beltrán. "Aplicación de la Modelación Matemática para el Desarrollo de la Tecnología de Fermentación del BAGARIP". Universidad de Camagüey Ignacio Agramonte Loynaz, Departamento de Ingeniería Química, Cuba, 2000.

4. MITCHELL, David, et al. "A review of recent developments in modeling of microbial growth kinetics and intraparticle phenomena in solid-state fermentation". Biochemical Engineering Journal. 2004, Vol.17, p. 15-26.

5. DUSTET MENDOZA, Julio Cesar; IZQUIERDO KULICH, Elena. "Aplicación de balances de masa y energía al proceso de fermentación en estado sólido de bagazo de caña de azúcar con Aspergillus niger". Biotecnología Aplicada. 2004, Vol. 21, No. 2, p. 85-91.

6. RAMOS SÁNCHEZ, Luis Beltrán. BAGAMÉS. SUÁREZ, Yadira, MARTÍNEZ, Arael., JULIÁN, María Caridad. Centro Nacional de Derecho de Autor, CENDA. Ciudad de La Habana, Cuba. 2002-12-18.

7. SAUCEDO CASTAÑEDA, G., et al. "Heat transfer simulation in solid substrate fermentation". Biotechnology and Bioengineering. 1990, Vol. 35, p. 802-808.

8. WEBER, Frans, et al. "Validation of a model for process development and scale-up of packed-bed solid-state bioreactors". Biotechnology and Bioengineering. 2002, Vol. 77, núm. 4, p. 381-394.

9. JULIÁN RICARDO, María Caridad; RAMOS SÁNCHEZ, Luis Beltrán; FERRER, Kenia. "Cinética del crecimiento microbiano en residuos de la industria azucarera por fermentación en estado sólido para la producción de alimento animal". Revista de Producción Animal. 2008, Vol. 19, No. Especial, p. 5-8.

10. VON MEIEN, Oscar, et al. "Control strategies for intermittently mixed, forcefully aerated solid-state fermentation bioreactors based on the analysis of a distributed parameter model". Chemical Engineering Science. 2004, No. 59, p. 4493-4504.

11. MITCHELL, David, et al. "New developments in solid-state fermentation II. Rational approaches to the design, operation and scale-up of bioreactors". Process Biochemistry. 2000, No. 35, p. 1211-1225.

12. HERRERA COELLO, Nelsy, "Estudio comparativo de cepas de levaduras en la producción de biomasa proteica para la alimentación animal". En: Actas de la II Conferencia Internacional de Química. Santa Clara, Cuba, 2003. ISBN: 959-250-080-0.

13. MALONEY, James. Perry's Chemical Engineers' Handbook. Ed. McGraw-Hill Companies, 2008. 2655 p. ISBN: 0-07-154208-6.

Recibido: Mayo 2014

Aprobado: Septiembre 2014

Dra. C. María Caridad Julián-Ricardo. Departamento de Ingeniería Química, Universidad de Camagüey, Camagüey, Cuba. maria.julian@reduc.edu.cu