Mi SciELO

Servicios Personalizados

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Tecnología Química

versión On-line ISSN 2224-6185

RTQ vol.37 no.3 Santiago de Cuba sep.-dic. 2017

ARTICULO ORIGINAL

Cálculos para la esterilización por inyección directa de vapor del medio de cultivo empleado en la producción de HeberNem

Calculations for the sterilization by direct injection of steam of the culture medium used in the production of HeberNem

MSc. Carlos Perez-Heredia, DrC. Nemecio González-Fernández, MSc. Eikel Pérez-González, MSc. Alain Moreira-Rubio, Tec. Eladio Salazar-Gómez

Centro de Ingeniería Genética y Biotecnología, Camagüey. Cuba. carlos.perez@cigb.edu.cu

RESUMEN

En la actualidad el proceso de producción de HeberNem se encuentra ante un incremento de la escala de producción. Teniendo en cuenta la influencia que tiene el proceso de esterilización en el proceso actual y la necesidad de buscar otro método en la nueva planta se hace necesario establecer una metodología que permita realizar los balances energéticos durante el proceso. Con este fin se emplearon ecuaciones básicas de transferencia de calor y la metodología planteada por la compañía Spirax-Sarco. Se empleó la herramienta "solver" del Excel para completar los cálculos en función del ajuste de parámetros físicos y energéticos del sistema. Se determinó que el estrés térmico en la escala actual de producción equivale a 76,9 ºC*h, siendo el de mayor influencia el obtenido durante la esterilización igual a 48 ºC*h. En la esterilización en línea se pudo constatar que el elemento que mayor influencia tenía en los tiempos de esterilización fue la presión de vapor de entrada. Durante el calentamiento l os valores de estrés térmico obtenido son iguales a 105,1 ºC*h, 42,5 ºC*h y 26,8 ºC*h para valores de presión de vapor de 2, 5 y 8 bar r espectivamente. Mientras que, durante el enfriamiento un aumento del doble en el flujo másico de agua fría solamente reduce el 28,2 % del tiempo de enfriamiento. La metodología obtenida permite el ajuste del estrés térmico en ambas escalas ante variaciones tecnológicas durante el incremento de la escala de producción.

Palabras Claves: Producción de HeberNem, esterilización.

ABSTRACT

At present, the process to obtain of HerberNem is in an increase in production capacity. Given the influence of the sterilization process in the current process and the need to find another sterilization method in the new plant it is necessary to establish a methodology to perform energy balances during the process. For this purposes, basic equations of heat transfer and the calculations proposed by the company Spirax-Sarco were used. The "solver" tool of Excel was used to complete the calculations depending on the setting of physical and energy parameters of the system. It was determined that the thermal stress on the current scale of production is equivalent to 76.9 °C h, being the most influential obtained during the sterilization equal to 48 °C h. In the sterilization by injection of direct steam, it was found that had the greatest influence was the inlet steam pressure. During heating, heat stress values obtained were equal to 105.1 °C h, 42.5 °C h and 26.8 °C h, to values of vapor pressure of 2, 5 and 8 bar respectively. While, during cooling a twofold increase in the mass flow of cold water only reduced the 28.2% of cooling time. The obtained methodology allows adjustment of the thermal stress on both scales to technological variations during increasing production scale.

Keywords: HeberNem production, sterilization.

INTRODUCCION

Lograr el crecimiento aceptable de microorganismos aislados del suelo muchas veces se vuelve una tarea compleja. Generalmente se deben emplear fuentes complejas de carbono y nitrógeno. En el desarrollo tecnológico del bionemáticida HeberNem una de las tareas más encausadas fue el desarrollo de un medio de cultivo que garantice el crecimiento de Tsukamurella paurometabola. El desarrollo de un medio complejo a partir de extracto de levaduras, azúcares y sales permite un crecimiento, poco reportado en bacterias, hasta los 400 g/L de biomasa húmeda [1]. La presencia de fuentes complejas de carbono y azúcares, además de una reducida disponibilidad de agua, pueden facilitar la ocurrencia de reacciones complejas durante los procesos de esterilización. Muchas de estas reacciones pueden afectar la biodisponibilidad de los elementos necesarios para el crecimiento del microorganismo [2].

Durante el establecimiento del proceso productivo del HeberNem se lograron determinar las condiciones de esterilización apropiadas en reactores de tipo "tanque enchaquetado". Se obtuvo un perfil de esterilización estable, facilitado por las condiciones de trabajo de los sistemas de generación de vapor y de enfriamiento. Ante fallas de los sistemas energéticos los rendimientos en la etapa de cultivo son inferiores a la media de los lotes [3]. Este comportamiento resulta una evidencia clara de la dependencia entre la biodisponibilidad de los elementos del medio de cultivo y el calor suministrado durante el proceso de esterilización. Además de ser una considerable fuente de variabilidad del proceso, su efecto puede ser mayor cuando se modifica la escala de fermentación y no se iguala el calor suministrado en ambas escalas.

La esterilización es la acción de eliminar microrganismos de un medio determinado, por lo tanto la esterilidad es la ausencia de cualquier microorganismo detectable y viable en el medio de cultivo o en la fase gaseosa. En función del principio a emplear se pueden eliminar microorganismos vivos, esporas y virus. La esterilización más empleada a escala de laboratorio es el sometimiento del medio a esterilizar a condiciones de elevadas temperaturas y presión de vapor. Para este fin se emplea la autoclave, en ella se garantizan una presión de vapor igual a 1,05 bar (se alcanzan los 121 ºC) y la combinación con un tiempo entre 20 y 30 min garantizan la muerte de muchos microorganismos [4]. Muchas formas vegetativas, bacteriófagos y streptofagos pueden ser inactivadas en varios minutos entre los 65 ºC y 100 ºC, en cambio los virus necesitan una temperatura entre 60 ºC y 80 ºC [5]. El caso particular de las esporas es muy variable, algunas solo necesitan una temperatura entre 100 ºC y 105 ºC pero otras del genero Clostridium y Bacillus pueden necesitar tratamiento de 140 ºC [6].

Los procesos de esterilización empleados en la industria son diversos, y sus cálculos básicos están asociados a la reducción del número de los microorganismos vivos [7]. La reducción de microorganismos vivos es variable y depende esencialmente del tiempo de exposición en diversas temperaturas (estrés térmico). Los métodos de esterilización de medios líquidos no han cambiado mucho en los últimos 60 años, basándose en la ingeniería química y sus principios básicos de transferencia de calor. Se destacan esencialmente la esterilización en tanques enchaquetados, por inyección directa y en línea usando arreglos de intercambiadores de calor en la corriente del medio de cultivo. La esterilización en tanques enchaquetados es ampliamente usada en la industria química, aunque se evita en procesos industriales a gran escala. En cambio a gran escala es muy usada la esterilización por inyección de vapor en la corriente de entrada o al interior del tanque que contiene el medio de cultivo. Además, su popularidad radica en la simplicidad del método, no existe una superficie intermedia de transferencia y la no existencia de sistemas de recuperación de condensados [8]. El principal desarrollo de la esterilización por inyección directa de vapor se basa en el diseño de inyectores más eficientes que garanticen la mayor área posible de transferencia entre el líquido y las burbujas de vapor formadas [9], garantizando mayor homogeneidad en el procesos de calentamiento y evitando la aparición de puntos fríos en el seno del líquido. Por su parte la esterilización en línea es ampliamente usada en la industria de los alimentos. Son sistemas formados por varios intercambiadores de calor, dispuestos en un arreglo que facilitan la recuperación de una gran parte del calor suministrado [10]. Teniendo en cuenta la elevada influencia para los rendimiento productivos y el desconocimiento de cómo se comportará el proceso de esterilización por inyección directa se hace necesario calcular cuáles podrían ser los tiempos estimados durante el calentamiento, esterilización. El principal objetivo de este artículo es determinar los perfiles de esterilización y enfriamiento del medio de cultivo empleado en la fabricación de HeberNem, haciendo uso de metodologías de intercambio de energía para conocer las posibles condiciones de trabajo ante un aumento de la escala de producción.

MATERIALES Y METODOS

Metodología de cálculo para esterilización por inyección directa de vapor

Teniendo en cuenta que la temperatura de esterilización en ambos métodos será de 121 ºC esta metodología permitirá igualar el estrés térmico en ambas escalas y garantizará que el medio de cultivo tenga iguales características al finalizar la esterilización. La mayoría de las ecuaciones que se emplearán en la metodología de cálculo son ecuaciones clásicas de transferencia de calor, en algunos pasos son mezcladas para lograr mayor exactitud. El resto de las ecuaciones se encuentran disponibles en la página web de Spirax- Sarco [11] en forma de gráficos y tablas, en los cuales puntos experimentales o valores se ajustarán a comportamientos para obtener la ecuación del comportamiento.

Arrancada

Ver a continuación la tabla 1 y 2, 3, 4.

Esterilización

Se asume que la energía necesaria en la esterilización para mantenimiento será igual a las pérdidas del equipamiento. La metodología de cálculo es similar a la planteada para las pérdidas de calor en la etapa de arrancada (Paso 1). Ver tabla 5.

Enfriamiento

Para proceso de esterilización se debe cuantificar la energía que se debe extraer para enfriar el cultivo hasta los 36 ºC y además la energía que es capaz de extraer el agua de enfriamiento por unidad de tiempo. Ambos balances se ponen en función del tiempo de duración de la etapa de enfriamiento y se emplea la herramienta "solver" para igualar ambos tiempos. Posteriormente se realiza un resumen de la etapa (paso 2). Ver tabla 6.

Metodología de cálculo para esterilización por chaqueta

En la arrancada y esterilización se realizaran los mismos cálculos planteados para el proceso de esterilización por inyección por vapor directo.

Paso 1: Calcular la necesidad energética del fluido.

Paso 2: Calcular la necesidad energética del material del tanque (No se tiene en cuenta elementos sumergidos dentro del reactor).

Paso 3: Pérdidas de calor por el material al ambiente (no se tienen en cuenta las pérdidas del fluido por ser un tanque cerrado)

La necesidad energética de esta variante de esterilización para la arrancada se calculó en función del área de transferencia teórica. Empleando la herramienta del "solver" del Excel se pueden igualar las áreas teórica y real modificando el tiempo que se demora la arrancada.

Paso 4: Resumen en la arrancada y cálculo de tuberías

Esterilización

Paso 1: Calcular las pérdidas del equipo.

Paso 2: Resumen en la esterilización.

Enfriamiento

Paso 1: Calcular el resumen del enfriamiento.

RESULTADOS

Metodología propuesta

Las ecuaciones planteadas fueron organizadas y combinadas en una hoja de cálculo del programa informático Excel, que combinándolas con la herramienta "solver", permitió definir una estrategia para la realización de los cálculos. Primeramente se estableció todo el balance energético en la escala actual de 200 L, permitiendo ajustar la metodología de este tipo de esterilización. Si bien la metodología de cálculo permite estimar aspectos energéticos necesarios para el posterior escalado, también sienta las bases para realizar ajustes y estudios al sistema actual en futuros trabajos. Se debe destacar que para la realización de este trabajo fue necesario asumir algunos elementos que hoy se desconocen la nueva planta para el aumento de la escala de la producción de HeberNem. No obstante, la hoja de cálculo construida permite rectificar los cálculos de manera muy simple. Fue necesario obtener las ecuaciones que describen algunos de los datos empleados con el objetivo de automatizar lo más posible los cálculos. Tal es el caso de la entalpía de vaporización del agua y el volumen específico del vapor de agua relacionados con la presión de vapor, los cuales se muestran en la figura 1.

El término siguiente graficado es el coeficiente global de transferencia de calor (U) de cada una de las zonas del reactor. Los valores empleados se corresponden con lo descrito por Spirax-Sarco [11] y permiten determinar las pérdidas energéticas por convección hacia el ambiente de los tanques construidos de acero inoxidable. En la figura siguiente se observa el comportamiento de los valores de U de las diferentes zonas respecto a la diferencia de temperatura del material y el ambiente. Ver figura 2.

En la figura 2 la estimación de los coeficiente totales de transferencia de calor está en función de la diferencia de temperatura entre el material y el ambiente.

Los valores de U obtenidos de las ecuaciones para cada zona del reactor de multiplicaron por coeficientes determinados por el nivel de aislamiento. Para zonas con aislamiento de 25 mm de espesor el coeficiente fue 0,2 y para zonas con 50 mm fue de 0,1 [11].

La metodología de cálculo empleada solo tiene en cuenta las pérdidas de calor por convección. En otros trabajos se ha demostrado que las pérdidas por radiación en estos sistemas es muy baja respecto a las pérdidas por convección [12]. En tanto las pérdidas por conducción se desestiman teniendo en cuenta que los soportes tienen muy poca área común con el tanque y casi siempre se encuentran anclados a zonas aisladas (ej. chaqueta). En este sentido la metodología de Spirax-Sarco propone un gráfico simplificado para evitar el cálculo de números adimensionales que rigen este tipo de transferencia de calor. El factor multiplicativo determinado a partir de la figura 3 afecta el valor de U calculado con las ecuaciones de la figura 2 .

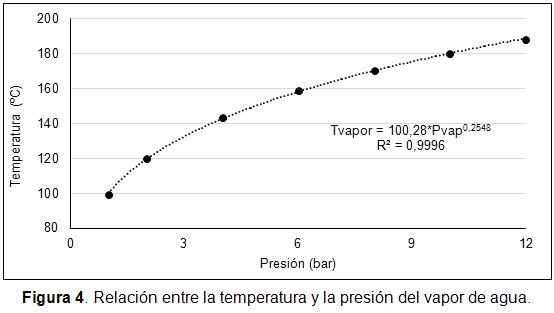

La velocidad del viento estará en dependencia del clima en la instalación civil donde se encuentre el tanque, esta puede ser forzada o natural. En el caso del clima forzado estará en dependencia del nivel de clasificación del área. Otro elemento a tener en cuenta para los cálculos fue la dependencia de la temperatura respecto a la presión de vapor (ver figura 4).

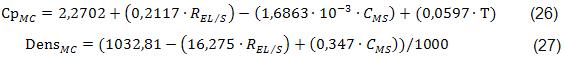

Los valores de capacidad calorífica y la densidad del medio de cultivo estarán afectados por la relación de los componentes principales del medio (extracto de levadura y sacarosa), por la cantidad de sólidos totales y por la temperatura. La capacidad calorífica del medio de cultivo tiene una dependencia lineal con la temperatura y por lo tanto los valores estarán afectados por la temperatura del proceso. Para el cálculo de la capacidad calorífica y la densidad del medio de cultivo se emplearon las ecuaciones siguientes:

Cálculos de esterilización por chaqueta

Los cálculos se realizaron asumiendo las condiciones de la escala actual. El proceso de esterilización del medio de cultivo se realiza por chaqueta con un volumen de fermentación de 160 L de medio de cultivo. En la figura 5 se puede observar el perfil promedio del paso de esterilización en la máxima escala de producción actual.

El comportamiento (perfil) obtenido permitió determinar que el estrés térmico total (área bajo la curva) al que está sometido el medio de cultivo es igual a 76,9 ºC*h (11,5 ºC*h para el calentamiento, 48 ºC*h para la esterilización y 17,4 ºC*h para el enfriamiento). Es necesario destacar que el estrés térmico solo está relacionado con los posibles cambios en el medio de cultivo por desnaturalización de proteínas, vitaminas y otros factores de crecimiento. Una posible solución sería incluir en trabajos futuros del tema, la variable relacionada con los niveles de contaminantes. Además, se podría mantener el estrés térmico entre las dos escalas teniendo en cuenta solamente el área por encima y por debajo de 80 ºC. Inicialmente de mantendrá el estrés térmico constante entre las escalas evaluadas. Los cálculos permitieron obtener los resultados siguientes para la máxima escala de producción. Ver tabla 7.

Durante la etapa de enfriamiento no se consume vapor, el valor reportado en la tabla corresponde al flujo másico del agua de enfriamiento. El balance energético permitió calcular parámetros físicos del sistema actual y compararlos con los reales. Primeramente el resultado del cálculo teórico del diámetro interno de la tubería de entrada de vapor fue igual a 2,33 cm, siendo el real de 2,5 cm. Este resultado es dependiente del consumo máximo de vapor en la etapa de calentamiento (medio de cultivo, material del tanque y pérdidas del fermentador) igual a 164,2 kg de vapor por hora. Se puede observar que el diámetro de la tubería calculado es inferior al real, este comportamiento puede ser motivo de la aproximación en el coeficiente global de transferencia de calor y las necesidades energéticas de las líneas expuestas del fermentador. Sin embargo este resultado no supone ningún inconveniente. En segundo elemento calculado fue el área necesaria para el calentamiento del medio de cultivo igual a 1,848 m2, siendo la real igual a 1,85 m2. Este resultado se considera favorable y permite concluir que la metodología presenta un elevado nivel de exactitud.

Cálculos preliminares de la nueva escala de producción

En la nueva escala de producción se deben ajustar aún algunos parámetros de operación de los sistemas energéticos. Por este motivo, los resultados se mostraran en la discusión en la evaluación de la metodología ante diferentes escenarios (análisis de sensibilidad) de calentamiento y enfriamiento. Las condiciones de evaluación de la metodología fueron las siguientes: presiones de vapor entre 2 y 8 bar y flujos de agua fría (AF) entre 5 y 10 kg/s.

DISCUSION DE LOS RESULTADOS

En la figura 6 se muestra la influencia de la presión de entrada de vapor y el flujo másico de agua fría en el tiempo de calentamiento del medio de cultivo. Se puede observar que el flujo másico de agua fría no tiene influencia sobre el tiempo de calentamiento, lo cual tiene sentido físico. Todo lo contrario ocurre con la presión de entrada de vapor, observándose que a mayor presión de vapor se disminuyen los tiempos de calentamiento. La pendiente que se obtiene para la zona entre 2 y 5 bar de presión de vapor es inferior a la en la zona de 5 a 8 bar, observándose un comportamiento exponencial. Esto es un fenómeno totalmente dependiente de la entalpía específica del vapor (ver Figura 6). Se puede afirmar que la presión de vapor en la entrada tiene una influencia importante, provocando variaciones en los tiempos de calentamiento entre 33,54 min y 131,4 min. Para el establecimiento del proceso de esterilización en la nueva planta de producción China, se deben garantizar condiciones que minimicen el tiempo de calentamiento.

Posteriormente, se analizó la etapa de enfriamiento, teniendo en cuenta que el tiempo de esterilización dependerá del área acumulada durante el calentamiento y enfriamiento. Cómo se puede observar en la figura 7, contrariamente a lo ocurrido en el calentamiento, la presión de vapor en la entrada no tiene influencia sobre el tiempo de enfriamiento. En el caso del flujo másico de agua fría, a mayor valor de este los tiempos de enfriamiento se reducen, efecto deseado en el establecimiento del proceso en la nueva planta de producción en China. Se puede observar que la variación del tiempo del flujo másico de agua fría no resulta significativa en el rango evaluado. Un aumento del doble en el flujo másico de agua fría solo es capaz de reducir el al tiempo de enfriamiento en aproximadamente 12 minutos, equivalente a un 28,2 % del máximo tiempo en el enfriamiento.

En la figura 8 se muestra la influencia de la presión de entrada de vapor y el flujo másico de agua fría en el tiempo de esterilización. Ambos factores evaluados tienen influencia sobre el tiempo de esterilización. Dentro de los niveles evaluados se puede observar que a presiones de vapor menores de 3,6 bares la influencia de ambos factores es pequeña, incrementándose a presiones superiores. El máximo tiempo de esterilización se obtiene a una presión de vapor de 8 bares con una ligera influencia del flujo másico de agua fría. Para minimizar el riesgo de contaminación en la nueva planta de producción en China, se deben garantizar condiciones dónde se mantenga el cultivo a 121 ºC por al menos 20 min.

En la figura 9 se observan los perfiles de esterilización de los puntos evaluados en la metodología de esterilización por inyección de vapor directo. Esta figura se construyó con los resultados graficados en las superficies de respuesta (ver, Figura 6, Figura 7 y Figura 8). El perfil de esterilización obtenido para las variantes con 2 bar de presión de entrada de vapor muestran tiempos de calentamiento superiores a las 2 horas. Con este tiempo de calentamiento el estrés térmico es igual a 105,12 ºC*h, lo que representa un 136,6 % del estrés térmico total que se necesita para la suma de los tres pasos involucrados (calentamiento, esterilización y enfriamiento). Se puede apreciar que las pendientes en el perfil de calentamiento presentan una diferencia considerable en el área bajo la curva. Los valores de estrés térmico obtenido son iguales a 105,12 ºC*h, 42,5 ºC*h y 26,8 ºC*h para valores de presión de vapor de 2, 5 y 8 bar respectivamente . Además, se observa que el flujo másico de agua fría es el factor que menos influencia tiene en el área bajo la curva, las pendientes que se obtienen en el perfil de enfriamiento dentro el rango evaluado no muestran una diferencia considerable. Los valores de estrés térmico para el enfriamiento fueron iguales a 21,4 ºC*h y 30,2 ºC*h para flujos másicos de agua fría de 5 kg/s y 10 kg/s respectivamente.

La leyenda muestra la presión de entrada de vapor vs el flujo másico de agua fría.

La metodología de cálculo planteada permite realizar con precisión los balances energéticos en procesos de esterilización con chaqueta y por inyección de vapor directo. Igualando el estrés térmico se pueden realizar escalados del proceso de esterilización manteniendo el medio de cultivo en iguales condiciones. Además permite ajustar los cálculos en función de una variación en las características físicas de los fermentadores y de los datos de entrada en la hoja de cálculo. Teniendo en cuenta la utilidad de esta propuesta la hoja de cálculo será puesta a disposición del equipo de transferencia tecnológica del CIGB de Camagüey. Al finalizar el proceso de transferencia tecnológica y la evaluación de la metodología se elaborará una propuesta de publicación acompañada de la hoja de cálculo para disponibilidad de otros autores.

CONCLUSIONES

La conjugación de los métodos empleados en una hoja de cálculo permite de forma simple e intuitiva realizar los procesos de recálculo ante modificaciones tecnológicas y del proceso. Obteniéndose estimaciones de los niveles energéticos de la esterilización del medio de cultivo empleado en HeberNem mediante los métodos por chaqueta y por inyección directa de vapor los cuáles deben ser validados a las escalas estudiadas. En el caso de la esterilización por inyección directa de vapor, la metodología permite estimar los tiempos de calentamiento, esterilización y enfriamiento. Se debe destacar que el resultado final en el perfil de esterilización dependerá de las condiciones finales de instalación de los sistemas energéticos. No obstante los resultados obtenidos indican que el flujo másico de agua para enfriamiento no presenta mucha influencia en el perfil de esterilización, no siendo así con la presión de vapor la cual puede modificar el tiempo de calentamiento desde 0,6 h hasta 2,2 h.

NOMENCLATURA

| Término | Descripción |

| Qx | Energía requerida para llevar un fluido o material de una condición a otra (J). |

| m | Masa del fluido o material que se desea llevar de una condición a otra (kg). |

| Cpx | Capacidad calorífica del fluido o material que se desea llevar de una condición a otra (kJ/kg ºC). |

|

|

Velocidad de transferencia de la energía requerida para llevar un fluido o material de una condición a otra (W, J/s). |

| t | Tiempo (s). |

| Ex | Eficiencia de la etapa o proceso que se analiza. |

| Tx | Temperatura inicial del fluido o material que se desea llevar de una condición a otra (ºC). |

|

|

Consumo medio de vapor para llevar un fluido o material de una condición a otra (kg/h, kg/s). |

| hg | Entalpía específica del vapor a la presión de la válvula de control de suministro (kJ/kg) |

| TFX | Temperatura final del fluido o material que se desea llevar de una condición a otra (ºC). |

| PY | Pérdidas de calor al ambiente (W, J/s). |

| UY | Coeficiente global de transferencia de calor (W/m2 ºC). |

| Ay | Área de transferencia de calor (m2). |

| dtm | Diferencia media de las temperaturas entre la promedio del líquido y el ambiente (ºC). |

| FCI | Factor de corrección del espesor de la insulación. |

| FCV | Factor de corrección de la velocidad del viento ( , donde es la velocidad del viento en km/h ). |

| ConsX | Consumo máximo de vapor (kg/h). |

| Ve | Volumen específico del vapor a la presión de la válvula de suministro (m3/kg). |

| Vmax | Velocidad máxima recomendada para el vapor en las líneas de suministro (m/s) |

| Qc | Calor que extrae el agua de enfriamiento (W, J/s). |

| Fm | Flujo másico de agua de enfriamiento (kg/s). |

| REL/S | Relación másica entre el extracto de levadura y la sacarosa |

| CMS | Concentración de materia seca en el medio de cultivo (%) |

| DensMC | Densidad del medio de cultivo (kg/dm3). |

| X: representa la etapa del proceso | |

BIBLIOGRAFIA

1. GONZÁLEZ FERNÁNDEZ, Nemecio. "Establecimiento del proceso de fermentación del agente biológico activo del bionematicida HeberNem a escala de 200 L". Tesis Doctoral. Facultad de Química de la Universidad de Camagüey Ignacio Agramonte Loynaz. Cuba, 2008.

2. CABRI Consortium. Laboratory Procedures for Microorganisms (M/1998/2.03 Appendix 1).

3. SEGURA SILVA, Ruthdaly. "Informe de afectaciones en los años 2013 y 2014 a los lotes producidos de HeberNem". Informe inédito. Centro de Ingeniería Genética y Biotecnología - Camagüey, 2014.

4. NAJAFPOUR, Ghasem. "Sterilization". 2 edición. Netherlands: ed. Elsevier, 2007. p. 342-350.

5. MOO-YOUNG, Murray. Comprehensive Biotechnology. 2da edición. Oxford: Pergamon Press, 2011.

6. CRUEGER, Wulf; CRUEGER, Anneliese, Biotechnology: A Textbook of Industrial Microbiology. Massachusetts: Sinauer Associates, 1990.

7. DION, Marcel; PARKER Wayne. "Steam Sterilization Principles". Pharmaceutical Engineering. 2013, vol 33, p. 1-8.

8. DUTTA, Rajiv. Fundamentals of Biochemical Engineering, 1ra Edición. Berlin: Springer Berlin Heidelberg, 2008, p. 292.

9. COHODES, Mary. "Sustainability for utility or process heating using direct steam injection". En: ACEEE Summer Study on Energy Efficiency in Industry (CD-ROM Edition ). 66 edición. Washington, D.C.: American Council for an Energy-Efficient Economy, 2011.

10. JUNKER, B; LESTER, M; BRIX, T; WONG, D; NUECHTERLEIN, J. "A next generation, pilot-scale continuous sterilization system for fermentation media". Bioprocessing Biosystem Engineer. 2006, vol 28, p. 351-78.

11. Spirax Sarco Limited. Energy Consumption of Tanks and Vats. Gloucestershire, UK.

12. BLANCO, Liliana. "Evaluación del sistema termo-energético de la planta de producción del CIGB de Camagüey". Trabajo de Diploma. Facultad de Ciencias Aplicadas a la Industria de la Universidad de Camagüey Ignacio Agramonte Loynaz. Cuba, 2013.

Recibido: Noviembre 2016

Aprobado: Marzo 2017

MSc. Carlos Perez-Heredia. Centro de Ingeniería Genética y Biotecnología, Camagüey. Cuba. carlos.perez@cigb.edu.cu