Introducción

La productividad es la razón que existe entre las salidas (bienes y servicios) y una o más entradas (recursos como mano de obra y capital). Mejorar la productividad significa mejorar la eficiencia. Esta mejora puede lograrse de dos formas: mediante una reducción en las entradas mientras la salida permanece constante, o con un incremento en la salida mientras las entradas permanecen constantes [1]. En el sentido económico, las entradas son la mano de obra, el capital y la administración integrados en un sistema de producción mientras que las salidas son bienes y servicios [2].

La medición de la productividad es una forma excelente de evaluar la capacidad de un país para mejorar en el estándar de vida de su población [13]. Incrementar la productividad permite que puedan recibir pagos adicionales: la mano de obra, el capital y la administración. Si los rendimientos sobre mano de obra, capital y administración aumentan sin incrementar la productividad, los precios suben [6]. Por otra parte, los precios reciben una presión a la baja cuando la productividad se incrementa, debido a que se produce más con los mismos recursos [7]. Después de realizar la selección de un proceso de producción, se necesita determinar la capacidad.

La capacidad de producción de un proceso, es la producción máxima posible en un período dado en la nomenclatura y la calidad demandada por los clientes, utilizando plenamente y en correspondencia con el régimen de trabajo normado, los equipos y las áreas productivas disponibles [3]. Desde la perspectiva de los negocios, es más frecuente definir la capacidad como la cantidad de producción que un sistema puede conseguir durante un período específico, donde los administradores de operaciones deben tomar en cuenta las entradas de recursos y las salidas de productos [3].

La gestión de las capacidades de los procesos tiene como fin determinar y aplicar las acciones que garanticen poner la magnitud y utilización de las mismas al nivel que requiere la demanda de los clientes con la máxima eficiencia posible [4]. El cálculo, análisis y balance de las capacidades de los procesos en forma sistémica como parte de la fundamentación de los planes operativos y estratégicos y en la fase del análisis de su cumplimiento constituye un elemento esencial para fundamentar la definición de la vía más racional para el desarrollo de la producción [9].

El cálculo de la capacidad productiva de la empresa se realiza por su taller o agregado considerado como fundamental, que se define como aquel punto en que se emplea el mayor gasto de trabajo en la empresa, requiere de mayores inversiones o utiliza la tecnología característica en la obtención del producto acabado [11]. La capacidad productiva debe calcularse para la máxima utilización del fondo de tiempo de los equipos y áreas productivas, sin deducir afectaciones al régimen de trabajo por problemas de fuerza de trabajo, materias primas, entre otras [14].

El objetivo es evaluar la capacidad productiva de una empresa de calzado, donde se desconoce de la cantidad óptima de pares que se deben producir en una jornada laboral, teniendo así problemas con la planificación de producción y posteriormente el incumplimiento con los clientes. Esta investigación genera beneficios a la empresa, ya que evaluando la capacidad productiva de sus procesos se podrá realizar una correcta planeación y control de la producción con el máximo aprovechamiento de sus recursos y posteriormente una mejora en la toma de decisiones empresariales.

Métodos

El estudio de tipo cuantitativa se ejecutó en una empresa de calzado. Considera las valoraciones en las variables de producción y la evaluación de la capacidad productiva se relaciona con la determinación de niveles óptimos de producción en la organización. El diseño del trabajo de campo comienza con el levantamiento de la información y los datos históricos en la empresa [17]. El alcance de la investigación se centra en el proceso de producción de calzado, realizando un análisis descriptivo, que contemple los datos y características del proceso con precisión [12].

Los métodos científicos o herramientas usadas fueron: observación directa del proceso productivo, el cálculo del tiempo estándar. Apoyados en el cronometraje de operaciones y elementos, que tiene en cuenta la calificación del desempeño bajo la experiencia y destrezas evidenciadas por el personal, el análisis del trabajo apoyado en el método histórico comparativo.

Se aplicaron las técnicas que se mencionan a continuación: entrevistas simples realizadas al gerente general y al jefe de producción, registro o representación de flujo de producción mediante el método de: Operación, Transporte, Inspección, Demora y Almacenamiento (OTIDA) y el cálculo de la capacidad productiva, apoyados en el procesamiento estadístico de los datos [18].

Registro de flujo de producción

Uno de los primeros pasos en la evaluación de la capacidad productiva es obtener una adecuada representación de lo que sucede [10]. Por lo anterior, se realizó un cursograma analítico o diagrama de análisis del proceso, que considera el OTIDA mostrando la trayectoria completa desde la llegada de la materia prima hasta la obtención del producto final.

Estudio del tiempo de trabajo

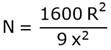

Es necesario conocer el tiempo de fabricación del producto, para ello se utilizó la técnica del cronometraje de operaciones, considerando en cada análisis por operaciones, una muestra inicial de 10 mediciones y posteriormente se calcula el número de mediciones a realizar de la ecuación 1.

Los puntos de partida son:

Nivel de confianza del 95% para el cual t=1,96 para facilitar los cálculos se aproxima a 2, además es conveniente obtener en los resultados una exactitud de (5%, esto se observa en la tabla 1.

Tener en cuenta que r=R/d; donde d es un factor que depende del tamaño de la muestra inicial y R el rango de dicha muestra, además debido a la muestra inicial d=3,078 para facilitar los cálculo se aproxima a 3, esto se observa en la tabla 2.

Tabla 2 Valores de d según el tamaño de la muestra inicial.

| Tamaño de la muestra | Valores de d | Tamaño de la muestra | Valores de d |

|---|---|---|---|

| 2 | 1,128 | 7 | 2,704 |

| 3 | 1,693 | 8 | 2,847 |

| 4 | 2,059 | 9 | 2,970 |

| 5 | 2,326 | 10 | 3,078 |

| 6 | 2,534 | 11 | 3,173 |

Fuente: (Real, 2022)

Tiempo estándar

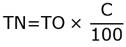

Se define como una metodología de mejora en procesos de producción [19]. Se calculó el tiempo normal mediante la ecuación 2 y se obtuvo mediante la ecuación 3 el producto del tiempo normal y la holgura establecida para la operación.

Capacidad Productiva

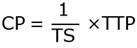

Es la cantidad de producción y servicio que puede ser obtenida para una determinada unidad productiva durante un cierto periodo de tiempo [20]. Se obtuvo mediante la ecuación 4.

Resultados

Actualmente, la empresa cuenta con 69 obreros en el área de producción, los mismos que están divididos en los cuatro procesos productivos (corte, aparado, montaje y terminado). Estos laboran en jornada única de lunes a viernes en el horario establecido de 7:30 am - 16:00 pm, este tiempo está dividido en 8 horas de trabajo y 30 minutos de almuerzo. Es importante que la demanda actual de 10000 pares mensuales se define luego de revisar, con la gerencia comercial, el histórico con respecto a la demanda que tiene el producto. Se evaluó la capacidad productiva de la empresa mediante el análisis respectivo y aplicando los métodos descritos en la metodología:

Registro de flujo de producción.

Estudio del tiempo de trabajo.

Tiempo estándar.

Capacidad productiva.

Registro de flujo de producción

Luego de realizar una observación directa y analizar todas las operaciones que intervienen en los cuatro procesos productivos se procedió a recolectar la información necesaria y se obtuvo el siguiente diagrama OTIDA que se observa en la figura 1.

Estudio del tiempo de trabajo y tiempo estándar

Se procedió a listar todas las operaciones que se detallaron en el diagrama OTIDA con sus respectivas suboperaciones en el caso de tenerlas, posteriormente se cronometraron (en segundos) hasta obtener 10 observaciones de cada una, al mismo tiempo se iba registrando la calificación respectiva que se le dio al operario. Posteriormente se aplicó la ecuación 1 para conocer el número de mediciones a realizar, debido al resultado obtenido se cronometraron nuevamente algunas operaciones ya que el número de observaciones fue mayor a 10 para así obtener el tiempo promedio. Mediante la ecuación 2 se calculó el TN de los 4 procesos productivos, se estableció una holgura de 10% por ser un trabajo de esfuerzo normal y mediante la ecuación 3 se calculó él TE. Con esto se obtuvo el tiempo estándar de cada operación para la fabricación de 1 par de calzado. En la tabla 3 se observan las operaciones de corte y aparado con su cronometraje, la tabla 4 refleja la operación de montaje con su cronometraje y en la tabla 5 muestra la operación de terminado con su cronometraje.

Tabla 3 Operaciones de corte y aparado con su cronometraje

| Proceso | Nº | Operación | Suboperación | TP | Calificación | TN | TE |

|---|---|---|---|---|---|---|---|

| CORTE | 1 | Corta y troquela cuero y telas | 471 | 95 | 627 | 689 | |

| 2 | Destalla piezas | 79 | 95 | ||||

| 3 | Corta forros | 82 | 90 | ||||

| 4 | Corta y troquela esponjas | 34 | 90 | ||||

| APARADO | 5 | Raya piezas | 101 | 90 | 2511 | 2762 | |

| 6 | Pinta filos | 31 | 90 | ||||

| 7 | Sella | 44 | 95 | ||||

| 8 | Etiqueta forros | 19 | 90 | ||||

| 9 | Prefija piezas | Prefija lengüeta en capellada | 77 | 95 | |||

| Prefija piezas al cuello | 41 | 95 | |||||

| Prefija marquillas | 21 | 95 | |||||

| Prefija puntera en capellada | 43 | 95 | |||||

| Prefija apliques en lengüeta | 30 | 95 | |||||

| Prefija laterales en capellada | 171 | 95 | |||||

| Prefija talones en corte | 117 | 95 | |||||

| 10 | Cose | Cose lengüeta en capellada | 187 | 95 | |||

| Cose apliques al cuello | 195 | 95 | |||||

| Cose marquillas | 65 | 95 | |||||

| Cose puntera en capellada | 71 | 95 | |||||

| Cose forro en corte | 200 | 95 | |||||

| Cose costura de adorno | 58 | 95 | |||||

| Cose apliques en lengüeta | 80 | 95 | |||||

| Cose laterales en capellada | 195 | 95 | |||||

| Cose talones en corte | 92 | 95 | |||||

| Cose forros | 136 | 95 | |||||

| 11 | Embolsa | Desbasta esponjas | 15 | 85 | |||

| Embolsa esponjas | 354 | 85 | |||||

| 12 | Recorta sobrantes (forros e hilos) | Recorta forro sobrante | 43 | 90 | |||

| Recorta forros e hilos | 53 | 90 | |||||

| 13 | Ojalilla y/o remacha | Coloca autoremachables | 38 | 95 | |||

| Preforado, ojalillado y remachado | 209 | 95 | |||||

| 14 | Revisa y parea | 10 | 90 |

Tabla 4 Operación de montaje con su cronometraje

| Proceso | Nº | Operación | Suboperación | TP | Calificación | TN | TE |

|---|---|---|---|---|---|---|---|

| MONTAJE | 15 | Acordona corte | 49 | 90 | 937 | 1031 | |

| 16 | Grapa plantilla | Conforma plantillas | 7 | 85 | |||

| Coloca grapas | 13 | 85 | |||||

| Refila plantillas | 27 | 85 | |||||

| 17 | Conforma talón | 49 | 90 | ||||

| 18 | Conforma punta | 42 | 90 | ||||

| 20 | Unta pega en corte y plantilla | Unta pega en corte | 51 | 90 | |||

| Unta pega en plantilla | 9 | 90 | |||||

| 21 | Arma punta | 36 | 95 | ||||

| 22 | Vaporizado talón | 8 | 85 | ||||

| 23 | Arma talón y lados | 53 | 90 | ||||

| 24 | Secado en horno | 19 | 95 | ||||

| 25 | Retira grapas y excedente de cuero | 36 | 90 | ||||

| 26 | Raya trayectoria de cardado | 35 | 85 | ||||

| 27 | Carda parte inferior | 36 | 85 | ||||

| 28 | Carda contorno | 36 | 85 | ||||

| 29 | Unta pega en zona cardada | Aplica limpiador | 9 | 90 | |||

| Aplica prymer | 25 | 90 | |||||

| Aplica pega | 53 | 90 | |||||

| 30 | Carda suela | 67 | 90 | ||||

| 31 | Unta pega en suela | 47 | 95 | ||||

| 32 | Coloca corte y suela en horno | 9 | 90 | ||||

| 33 | Reactivado en horno | 63 | 90 | ||||

| 34-35 | Une suela al corte y prensado | 66 | 95 | ||||

| 36 | Retira excesos de pega | 14 | 85 | ||||

| 37 | Enfriamiento en túnel | 29 | 95 | ||||

| 38 | Retira cordones | 15 | 90 | ||||

| 39 | Limpieza de calzado | 102 | 85 | ||||

| 40 | Retira horma y parea | 13 | 90 | ||||

| 41 | Coloca plantilla y talla | 18 | 85 | ||||

| 42 | Quema hilos y coloca en estantería | 14 | 90 |

Tabla 5 Operación de terminado con su cronometraje

| Proceso | Nº | Operación | Suboperación | TP | Calificación | TN | TE |

|---|---|---|---|---|---|---|---|

| MONTAJE | 43 | Coloca calzado en mesa | 13 | 95 | 127 | 140 | |

| 44 | Elimina defectos | 7 | 95 | ||||

| 45 | Aplica solvente en suela | 7 | 95 | ||||

| 46 | Aplica crema en calzado | 40 | 95 | ||||

| 47-48 | Coloca preformador y cordón | 52 | 90 | ||||

| 49-51 | Coloca en caja, etiqueta y completa orden | 19 | 85 |

Capacidad Productiva

Una vez obtenido el tiempo estándar se procedió a reemplazar en la ecuación 4 con el valor de TTP que se considera 7 horas con 30 minutos ya que 30 minutos son utilizados para ir al baño, estirarse, pausa, otra actividad y así se obtuvo la capacidad de cada uno de los procesos productivos. Para evaluar esta capacidad productiva, se realizó el cálculo respectivo con el número de obreros (total=69) que intervienen en cada proceso y con la demanda que se tiene actualmente que es de 10000 pares mensuales (4 semanas=20 días). En la tabla 6 se observa la capacidad productiva por proceso.

Tabla 6 Capacidad productiva por proceso

| Proceso | Capacidad productiva | Número de obreros | Capacidad productiva mensual | Demanda |

|---|---|---|---|---|

| Corte | 39 | 14 | 10920 | Cumple |

| Aparado | 10 | 23 | 4600 | No cumple |

| Montaje | 26 | 26 | 13520 | Cumple |

| Terminado | 193 | 6 | 23160 | Cumple |

Los cálculos realizados permitieron realizar los siguientes análisis:

El proceso de corte cumple con la demanda mensual por lo tanto se debe mantener la capacidad.

El proceso de aparado no cumple con la demanda mensual por lo tanto se debe tercerizar la capacidad.

El proceso de montaje cumple con la demanda mensual por lo tanto se debe mantener la capacidad.

El proceso de terminado cumple con la demanda mensual por lo tanto se debe mantener la capacidad.

Discusión

Estudios similares realizados por otros investigadores solo se concentraron por presentar la evaluación de la capacidad para montaje [5]. Este estudio, sin embargo, obtuvo la capacidad productiva de los cuatro procesos productivos (corte, aparado, montaje y terminado) que por lo general tiene una empresa que se dedica a la producción de calzado.

Otros autores como Moreira y Real (2021) logran aplicar la metodología del cálculo del tiempo estándar en el mantenimiento de las matrices de corte, estudio que cruza con la investigación realizada, demostrando la efectividad de esta herramienta para la mejora y optimización de los tiempos en la producción [8].

Para evaluar la capacidad productiva como herramienta principal utilizó la técnica de cronometraje de operaciones, la que con el debido cuidado obtiene resultados satisfactorios [16]. Desde la perspectiva general, se puede manifestar que a pesar de que el estudio fue minucioso y ordenado, y que los resultados obtenidos fueron positivos, se debe seguir con la recolección y análisis de datos para controlar de manera permanente los resultados. Esto permitirá hacer del estudio un argumento sólido para la toma de decisiones en la empresa.

Conclusiones

Las principales conclusiones a las que se arriba son:

La capacidad productiva del proceso de corte, montaje y terminado excede la demanda, mientras que la capacidad productiva del proceso de aparado no cumple con la demanda, razón por la cual se debe analizar qué decisión empresarial tomar para la mejora.

La característica primordial de la metodología empleada en este estudio radica en la búsqueda de las estrategias que permitan el equilibro de línea de producción, pudiendo cumplir con la demanda del mercado y obtener una rentabilidad adecuada dentro del proceso productivo [15].

La metodología para el cálculo del tiempo estándar debe considerar la eliminación de aquellas actividades que no generan valor, o que sus métodos de trabajo puedan mejorarse para alcanzar una mayor rentabilidad. Este es un proceso continuo de mejora en las empresas que les permita contribuir al incremento de la productividad.

Los resultados obtenidos en este estudio son una guía para empresarios, investigadores y gremios del calzado del país para evaluar la capacidad productiva de las empresas manufactureras y aporta respuestas a la gestión de sus procesos operacionales en un entorno de desarrollo.