Mi SciELO

Servicios Personalizados

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Ingeniería Mecánica

versión On-line ISSN 1815-5944

Ingeniería Mecánica vol.18 no.1 La Habana ene.-abr. 2015

ARTÍCULO ORIGINAL

Caracterización de la capa de boruros formada durante la austenización de un hierro nodular austemperizado

Characterization of borides coating formed during austenitization of an austempered ductile iron

Urbano Ordóñez-HernándezI, Sarah Parada-de-la-PuenteII, Carlos Figueroa-HernándezI, Francisco-J. Mondelo-García, Arturo Barba-PingarrónIII, Alfredo del-Castillo-SerpaI

I Instituto Superior Politécnico José Antonio Echeverría Facultad de Ingeniería. Mecánica. La Habana. Cuba

II Case New Holland, CNH. Zedelgem. Bélgica

III Universidad Nacional Autónoma de México, UNAM. México D.F., México

RESUMEN

En este trabajo se ha investigado el efecto de la austenitización y el borurado simultáneos, a 950 ºC, en la microestructura, la microdureza Vickers y el espesor de la capa borurada en medio líquido de un hierro nodular austemperizado no aleado. Se demostró que es posible obtener una capa de boruros de hierro muy bien estructurada con la microdureza Vickers suficientemente alta (1400 HV) y con adecuado espesor de capa de 67 μm, sobre un sustrato de ausferrita típico de las fundiciones nodulares austemperizadas. Por medio de un ensayo pin on disc modificado, se comprobó la superior resistencia al desgaste abrasivo de la capa de boruros depositada durante la austenización del ADI, comparada con la máxima obtenida durante el austempering de éste sin aplicar el recubrimiento.

Palabras claves: hierro nodular, borurado, austenización, austemperizado.

ABSTRACT

The effect of simultaneous austenitization and boriding at 950 ºC, on microstructure, Vickers hardness and boronized layer thickness of a non alloyed austempered ductile iron has been investigated. It was demonstrated that it is possible to obtain a well formed boronized layer with a Vicker hardness sufficiently high (1400 HV), and with an appropriated 67μm layer thickness, on a typical ausferrite ADI substrate. By using a modified pin on disc test, it was demonstrated the higher abrasion wear resistance of borides layer deposited during ADI austenitization process, compared with Vickers hardness of low temperature noncoated austempered ductile iron.

Key words: ductile iron, boriding, austenitization, austempering.

INTRODUCCIÓN

El hierro nodular austemperizado se desarrolló en Finlandia y en los Estados Unidos hace más de 40 años. La característica más notable de esta aleación ferrosa relativamente nueva, es que partiendo de un hierro nodular con buenos índices de calidad es posible obtener, mediante un tratamiento de austempering, diferentes combinaciones de propiedades mecánicas en dependencia de la temperatura de tratamiento aplicada [1, 2]. Al hierro nodular austemperizado se le identifica internacionalmente con la abreviatura ADI, (Austempered Ductile Iron), la cual se utilizará también en este trabajo. Lamicro estructura característica deesta aleación después del austempering, se compone de ausferrita, (austenita de alto carbono y ferrita bainítica), y grafito nodular. Esta característica excepcional hizo posible que pudieran compararse sus propiedades mecánicas después del austempering, con las de algunos de los aceros debaja aleación y alta resistencia más empleados para fabricar piezas forjadas, después de ser tratadas térmicamente. Enocasiones al hierro nodular austemperizado se le llama también hierro nodular bainítico, debido a ciertas similitudes micro estructurales con los llamados aceros de micro estructura bainítica.

Lo que ocurre en el caso del austempering del ADI se puede explicar a través de la conocida transformación bainítica que tiene lugar después deenfriar el hierro nodular en una sal fundida desde la temperatura de austenitización hasta la temperatura de austempering y manteniéndolo en esas condiciones durante un tiempo dado. Esta transformación ocurre en dos etapas: primeramente, la austenita de partida se transforma en ferrita bainítica y austenita de alto carbono estabilizada por el alto contenido de silicio típico de los hierros nodulares [3]. Esta transformación requiere un tiempo de unas dos horas para completarse y le proporciona a la aleación una elevada tenacidad y resistencia. La norma ASTM A897 M 90 clasifica los hierros nodulares en 5 Grados con resistencia mecánica que varía desde 850 MPa, en el Grado 1 hasta 1600 MPa para el Grado 5, mientras la elongación varía desde 10 % al 1 % para los 2 grados respectivos. Se pueden apreciar en la propia Norma, las variadas combinaciones de resistencia mecánica, esfuerzo de fluencia, dureza superficial y ductilidad, que es posible obtener en función de las condiciones exigidas por cada diseño específico. Lo anterior explica el porqué la industria automotriz prefiere el empleo del hierro nodular fundido al acero forjado para la fabricación de piezas importantes delos automóviles deturismo, maquinaria agrícola, etc. [4, 5]

La aplicación del tratamiento químico térmico de borurado, sobre la superficie del hierro nodular previamente austemperizado permite la obtención de capas superficiales ricas en compuestos de boro y de micro dureza muy elevada (1400-1800 HV), lo cual extiende aun más las posibilidades de empleo de los hierros nodulares convencionales o austemperizados.

El proceso de borurado consiste en saturar con boro a temperaturas altas, la superficie de metales y aleaciones ferrosas, incluyéndose aquí los aceros al carbono y aleados, así como los hierros fundidos con grafito nodular o laminar. El objetivo fundamental es elevar la dureza superficial y la resistencia al desgaste y a la corrosión. El proceso se realiza introduciendo la aleación metálica en un medio a alta temperatura (800-1100 ºC) donde predomine una atmósfera rica en boro, ya sea en el estado líquido o en forma sólida, durante tiempos variables normalmente entre 2-6 horas. Se ha establecido por diversos investigadores [6, 9] que el espesor de las capas boruradas formadas sobre aceros y hierros fundidos, sigue en general una ley parabólica del tipo X= K t ½ donde X es el espesor de capa y t es el tiempo de duración del proceso.

Desde hace unos años, se comenzaron a realizar algunos intentos para obtener un recubrimiento a base de boro en un hierro nodular mediante una operación de austenitización en boro líquido 900-950 ºC y el austempering posterior en sales fundidas a 250-400 ºC [6-8]

Tomando como base lo antes planteado, el objetivo general de la presente investigación es describir los detalles tecnológicos esenciales para la obtención de un recubrimiento superficial esencialmente monofásico de muy alta dureza, a base de boruros de hierro. El recubrimiento se obtiene durante la etapa de austenitización (a 950 ºC) de un hierro nodular ferrítico a través de un proceso termo-difusivo, dándose también información primaria sobre las variables cinéticas fundamentales del proceso, tales como el espesor y el tiempo óptimos para el proceso de borurado. Se trata de investigar también la resistencia al desgaste abrasivo del recubrimiento en comparación con la resistencia al desgaste del ADI obtenido de la forma usual; p.ej. austenitizando al aire en horno de cámara con austempering posterior en sales fundidas. Además se propone caracterizar metalográficamente tanto el recubrimiento como el sustrato.

MÉTODOS Y MATERIALES

El hierro nodular que serviría como sustrato se fundió en un horno de inducción sin núcleo de 160 kg de capacidad a partir de una carga de chatarra de hierro nodular y arrabio Sorel, añadida al metal vertido previamente en una cazuela Tundish, en el fondo de la cual se hallaba el nodulizante consistente en una pre aleación de ferrosilicio – magnesio con 5 % (en peso) de magnesio. La post inoculación se realizó con ferrosilicio 75 (75 % por peso de silicio), como es usual. La aleación se vertió posteriormente a 1420-1450 ºC en moldes para obtener bloques Y según la norma ASTM A 536. La composición química del metal, inmediatamente después de la colada, se determinó con un espectrómetro Philips 1410. A partir de los bloques Y antes obtenidos, se maquinaron probetas cilíndricas que se pulieron con papeles abrasivos y pasta de diamante, siendo después atacadas con reactivo Nital al 2 % para revelar la micro estructura. El mismo procedimiento se empleó para preparar pines de diámetro 8 mm, para el ensayo de resistencia a la abrasión de las capas boruradas. Igualmente se prepararon probetas para ser austemperizadas por el método convencional (austenización sin formación de capas duras) que servirían como aleación de comparación durante el ensayo de resistencia al desgaste abrasivo.

Para la realización del tratamiento térmico de boro-austempering con vistas a la determinación del espesor de la capa borada, se prepararon probetas de diámetro 15 mm y 10 mm de altura y se dividieron en subgrupos de 5 probetas, cada uno de los cuales se identificó como M1, M2, M3, M4, y M5. Los números después de la letra M, corresponden a los 5 diferentes tiempos de borurado-austenitización previstos desde 60 hasta 300 minutos. Todas las probetas se rectificaron hasta 0,05 mm y se pulieron con papeles abrasivos grados 800 y 1000. Después de un lavado ultrasónico con tricloro etileno, se realizó el tratamiento de austempering con borurado previo durante la etapa de austenitización a 950 oC. A las muestras destinadas al análisis de la resistencia a la abrasión se les aplicó el mismo proceso de preparación. Como medio de calentamiento se empleó un horno de cámara eléctrico de laboratorio de hasta 1200 oC, en cuyo interior se colocó un recipiente fabricado de acero termo- resistente, conteniendo 1200 g de una mezcla líquida de 75 %, (por peso) de bórax y 25 % (por peso) de carburo de silicio y las muestras fueron calentadas hasta 950 ºC, que fue la temperatura de austenitización–borurado seleccionada [6]. Cada grupo de 5 muestras sumergidas en la mezcla se extraía después de transcurridos cada uno de los 5 tiempos de mantenimiento previstos a partir de 60 minutos que se mencionan más abajo. El austempering desde la temperatura de austenitización se realizó en un horno eléctrico de resistencia conteniendo una mezcla de sales con 50 % NaNO3 y 50 % KNO3. El mismo tratamiento se aplicó a las muestras de pines para el ensayo de abrasión.

Después de completado el austempering las muestras fueron enfriadas en agua, convenientemente lavadas a presión y acondicionadas para el examen metalográfico de la matriz metálica y el recubrimiento. Para esto, se tomó un ejemplar de cada una de las 5 muestras correspondientes a cada tiempo de ensayo y después de la preparación correspondiente se realizó la observación y caracterización metalográfica de la capa depositada y el sustrato por medio de un microscopio óptico Olympus.

La microdureza del recubrimiento se midió empleando un microdurómetro Shimadzucon un penetrador Vickers y aplicando una carga de 300 gramos durante 15 segundos. Las mediciones se realizaron en la zona del recubrimiento, en la zona de transición y en la matriz metálica.El estudio micro estructural del recubrimiento y el sustrato asícomo la medición del espesor de la capa se llevó a cabo mediante unmicroscopio electrónico de barrido Philips modelo XL30, mientras que la identificación de las fases presentes en el recubrimiento se realizó empleando espectroscopia por rayos X, sistema EDAX, con el empleo de un micro analizador provisto de un detector de siliciodopado con litio, Si (L).

El ensayo de desgaste abrasivo se realizó en un equipo pin on disc adaptado para este fin siguiendo las indicaciones de la norma ASTM-G99. Sobre la superficie del disco de acero y diámetro 100 mm se fijó un disco de papel abrasivo de carburo de silicio grado 1000. En el cabezal porta muestras del equipo se fijó rígidamente la probeta tipo pin de 8 mm de diámetro pero con recubrimiento y el extremo redondeado con un radio de 10 mm. El mismo experimento se realizó para otro pin de ADI convencional sin recubrimiento. En este caso la temperatura del austempering fue de 250 oC para obtener la máxima dureza posible. Los parámetros para el ensayo de desgaste fueron: Carga aplicada 6 N; distancia recorrida 4000 m; velocidad de rotación del disco 250 rpm. El desgaste W se calcula por la expresión: W = ∆m x1000/ρ l, donde:

W-tasa de desgaste mm3.m-1, ∆m- pérdida de masa en gramos; ρ- densidad g.cm-3, l - camino recorrido en metros. El experimento se repitió tres veces con papel abrasivo nuevo en cada ocasión. Lo mismo se realizó para el pin de ADI.

RESULTADOS Y DISCUSIÓN

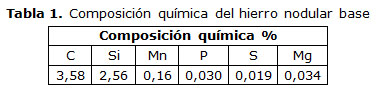

En la figura 1 se presenta una fotomicrografía del hierro nodular de partida para la fabricación delas probetas para el experimento deborurado delADI. En la tabla 1 se muestra la composición química del hierro nodular de base, determinada mediante el empleo de un espectrómetro Philips 1410.La micro estructura estaba compuesta de ferrita (más del 90 %) y grafito nodular insertado en la matriz. El conteo de nódulos fue de 180-200 nódulos /mm2. La dureza Brinell fue de 185 unidades Brinell, aplicando una carga de 3000 Kg. El índice de nodularidad fue del 90 - 95 %. Todo lo anterior permite inferir que el hierro nodular elaborado era apto para fabricar el ADI y aplicar el revestimiento a base de compuestos de boro.

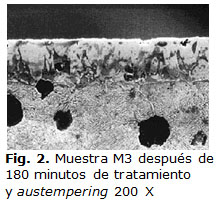

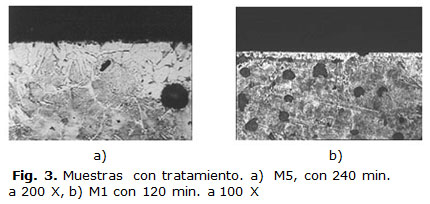

En las figuras 2, 3, y 4 se presentan las micrografías delas muestras M3, M5 y M4 después de 180, 240, y 120 minutos de tratamiento.

En la figura 5 se presenta la micrografía de la matriz metalográfica de la muestra 3 enuna zona bien alejada de la interface metal recubrimiento. Debe señalarse que todas las muestras presentaban el mismo tipo de matriz metalográfica (sustrato), formada por los nódulos de grafito insertados en la matriz ausferrítica. [1]

Se nota claramente aquí el carácter acicular de la ferrita, locual es típico de las fundiciones nodulares austemperizadas. (ADI) [3]. Se destaca también que el espesor y la morfología del recubrimiento difusivo obtenido varían con el tiempo de borurado. La cinética de este proceso será detalladamente analizada en otro trabajo, aunque pudiera ya adelantarse a partir de los valores del espesor en función del tiempo, que se confirma el carácter parabólico del crecimiento de la capa borada en todas las aleaciones ferrosas.

El mejor resultado seobtuvo, indudablemente, conla muestra M3 después de 180 minutos de austenitización en boro líquido. Se puede ver claramente, en la figura 2, una capa de boruros de Fe2 B muy bien definidos y homogéneos y una casi total ausencia de monoboruros (Fe B), lo cual es beneficioso por la tendencia al agrietamiento que presentan estos últimos [13] a pesar de mostrar un dureza superior a la del Fe2 B.En la figura 3a aparece la muestra M5 después de 240 minutos de tratamiento. Ésta presenta una capa prácticamente difusa, no homogénea y que carece de una interface bien definida. Lo anterior parece indicar que el tiempo detratamiento fue excesivo permitiendo que una parte de los boruros se difundieran en dirección a la zona de predominio de la matriz metálica ausferrítica con la consiguiente pérdida de homogeneidad de la capa.

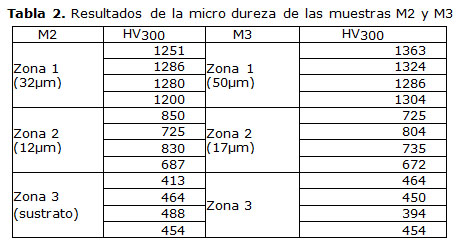

La muestra M1, que aparece en la figura 3b, sin embargo, presenta una capa borurada aun incipiente con un espesor de unos 0,02-0,03 μm, lo que demuestra que después de dos horas la superficie analizada al parecer aun no está suficientemente saturada con boro. En la figura 4 se muestran las 3 zonas seleccionadas para la medición de la micro dureza de la muestra M3. En la tabla 2 se presentan las mediciones de micro dureza Vickers empleando una carga de 300 gramos durante 15 segundos.

De la tabla 2 se puede señalar, claramente que los niveles de micro dureza medidos directamente sobre el recubrimiento son bastante superiores a los de la matriz metálica de ausferrita. Esto pudiera explicarse debido a la presencia activa de una capa principal de boruros de hierro, cuya existencia ha sido corroborada en trabajos anteriores [6]. Es evidente también que no existen notables diferencias entre la micro dureza de las muestras M3 y M2, (180 y 150 minutos). Se confirma también que la micro dureza máxima se alcanza por supuesto, en la zona 1, donde se puede comprobar que predominan casi exclusivamente los boruros de hierro del tipo Fe2 B, que son los que presentan las mejores características mecánicas a pesar de su menor microdureza [7]. El espesor máximo de esa zona fue de 50 µm. El análisis de la coincidencia aproximada de las 2 curvas de la figura 6, que representan el perfil de micro dureza sobre la sección analizada, permite inferir que para las condiciones del experimento realizado, el tiempo necesario para alcanzar las mejores propiedades del recubrimiento está comprendido entre 2 y media y 3 horas incluyendo, por supuesto, los valores extremos delparámetro tiempo. En cuanto a la muestra 5 (ver Fig. 3), se puede notar la pérdida casi total de la homogeneidad de la capa, lo cual indica que probablemente los valores de micro dureza serán mínimos.

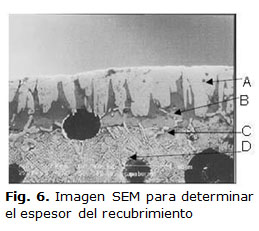

Los resultados anteriores se representan gráficamente mediante las curvas de la figura 6, con la variación de la microdureza con la profundidad medida sobre la sección transversal delas muestras. Para obtener información adicional acerca de las características de las capas boruradas depositadas sobre el hierro nodular austemperizado se empleó un microscopio electrónico de barrido Philips modelo XL30. La determinación final de los espesores decapa de todas las muestras se pudo realizar mediante un dispositivo digital existente en el equipo mencionado. La imagen SEMde la figura 7, perteneciente a la muestra M3, se tomó como ejemplo para la determinación del espesor de la capa borurada por ser aquella la de mayor grosor y mejor estructuración. En la mencionada imagen, la Zona A corresponde a la capa principal formada solamente por Fe2B, mientras que la zona B, de menor micro dureza, representa la intercapa donde probablemente aun está presente una mínima cantidad de Fe2 B [8]. La zona C es la frontera bastante bien definida entre el recubrimiento y el sustrato. La zona D presenta ya la estructura acicular de la ausferrita típica del ADI con nódulos de grafito insertados en ella.

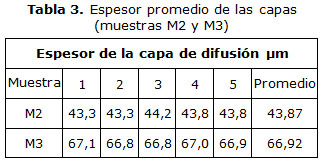

Los resultados dela medición del espesor de las muestras M3 se presentan en la tabla 3 conjuntamente conel de la muestra M2 que presenta el segundo mayor valor.

Como ya se mencionó las muestras M2 y M3, correspondientes a 120 y 180 minutos de permanencia en el baño de boro líquido durante la austenitización previa al austemperizado, fueron seleccionadas como las más representativas en cuanto al espesor del recubrimiento. Los 5 valores corresponden a las zonas del recubrimiento seleccionadas para la medición mediante el SEM Philips.XL30. Los valores de la tabla 3 para las 5 muestras de M2 y M3 presentan muy poca dispersión, lo cual fue comprobado estadísticamente mediante el uso del Statgraph. Para un intervalo de confianza del 95%. Como se ve de la propia tabla 3 la variabilidad de los valores del espesor es bastante pequeña. Para 3 horas y con un nivel de confianza del 95 %, el valor determinado mediante el Statgraph para la media, de 66,94 ± 0,142667 y la desviación standard alcaza el valor 0,068352.

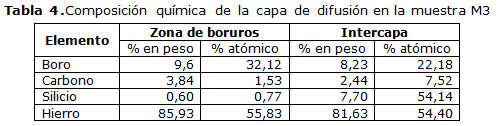

Composición química de la capa de difusión de la muestra M3

La muestra M3, considerada como la de mejor comportamiento fue seleccionada para evaluar la composición química del recubrimiento difusivo a partir de la figura 6, que muestra una excelente imagen SEM del recubrimiento. Para esto, como ya se mencionó antes, se aplicó el bienconocido sistema EDAX-SUTW para la espectroscopia por Rayos X. En la figura 7 se muestra el espectro EDAX de la capaborurada, y en la tabla 4 se presenta el resultado delanálisis químico semicuantitativo obtenido mediante el software de referencia.

Los valores que aparecen en la tabla así como el espectro obtenido mediante el EDAX, confirman la presencia de boro en la capa externa así como en la sub-capa adyacente aunque en menor cantidad. Aplicando reglas estequiométricas usuales se puede comprobar que se corresponden con el Fe2 B, [6, 12]. Por supuesto que, dado el carácter semicuantitativo del método empleado basado en la energía dispersiva (EDAX), se requiere realizar un análisis posterior con un método de superior precisión como la difracción de rayos X con vistas a determinar si existe Fe B aunque sea en mínimas cantidades.

Resistencia al desgaste abrasivo

En la tabla 5 se muestran los resultados del experimento realizado para comparar la resistencia al desgaste abrasivo entre el ADI con la capa de boruros y el ADI sin recubrimiento. Se aplicó una variante del método pin on disc, ampliamente descrito en la norma ASTM- G77. La modificación fundamental se refirió al hecho de sustituir el disco de aleación dura propuesto en la norma, por un disco metálico sobre el cual mediante un pegamento, se fijó una hoja de papel abrasivo de carburo de silicio grado 1000. Aquí no se tuvo en cuenta el problema de no cambiar la circunferencia de contacto durante cada ensayo, lo cual introduce un error que debe tomarse en consideración según el objetivo final buscado. Como se puede comprobar fácilmente, la tasa de desgaste del ADI sin recubrimiento es bastante mayor que la del ADI con recubrimiento.

Como aleación de comparación se utilizó el mismo hierro nodular base con estructura ferrítica, a partir del cual se obtuvo un hierro nodular austemperizado (sin recubrimiento) de la manera convencional, a una muy baja temperatura, (250 oC). Esto le permitió obtener una micro dureza de casi 550 HV, la máxima dureza superficial posible [11], pero muy baja tenacidad según la norma ASTM 897-90. El hecho de efectuar más de una repetición del experimento para ambos aleaciones tiene que ver con el uso de una variante del método pin on disc que requiere precisar por ejemplo el papel de la granulometría del abrasivo en esta variante del método en cuestión. Los resultados mostrados en la tabla 5 sin embargo, no dejan lugar a dudas en cuanto a la superioridad del ADI con recubrimiento de boruros sobre la del mismo ADI sin recubrimiento, tanto desde el punto de vista de las propiedades superficiales, como desde el punto de vista del conjunto de las propiedades mecánicas. La dureza del ADI con recubrimiento de boruros es en el caso analizado casi 2 veces y media superior (1406 HV), a la del ADI austemperizado a 250 oC, (550 HV). Esto se explica a partir de la constitución micro estructural muy compacta de los boruros de hierro [8, 9] en comparación con la de la ferrita bainítica enfriada a tan baja temperatura. Además se obtiene una aleación de mayores posibilidades de aplicación sin gasto energético adicional lo cual es económicamente más conveniente.

CONCLUSIONES

El austempering del hierro nodular con la composición química seleccionada y con borurado y austenitización simultáneos a 950 ºC, se puede realizar exitosamente con la composición del baño de bórax y carburo de silicio empleada (75/25).

Se ha establecido experimentalmente que el crecimiento de la capa es una función creciente del tiempo al menos hasta 180 minutos del proceso de austenización-borurado a 950 ºC. El tiempo necesario para obtener los mejores resultados en cuanto al espesor de la capa de boruros se (67 µm), se obtiene probablemente entre 2 y 3 horas a 950 oC. La dureza de la capa externa de Fe2B, alcanzó un valor muy cercano a 1400 HV y un espesor máximo de 67 µm, lo cual parece apropiado para garantizar una buena adherencia y suficiente resistencia al desgaste en algunas aplicaciones como los dientes de engranajes cilíndricos sometidos a cargas variables y velocidades moderadas.

Se obtuvo la morfología típica de los recubrimientos de boro monofásicos en las aleaciones ferrosas; o sea una capa externa en forma de dientes de sierra compuesta predominantemente de monoboruros del tipo Fe2B, según se infiere del análisis EDAX.

Mediante el ensayo de resistencia a la abrasión empleando un equipo pin on disc modificado se demuestra que la microdureza del recubrimiento de boruros de hierro depositados durante la etapa de austenización del ADI es casi 3 veces superior a la del ADI austemperizado sin recubrimiento, lo que se debe sin duda a la presencia de una capa muy compacta de boruros de hierro de hierro sobre un núcleo tenaz de ausferrita.

REFERENCIAS

1. Rundman KB. Heat Treating of Ductile Iron, Heat Treating. In: ASM Handbook, USA: ASM International. ISBN 0-87170-379-3.

2. Keough J, Hayrynen K. Wear Properties of Austempered Ductile Iron. Michigan, USA: Applied Process Inc, Technologies Div Livonia; 2005. [Citado 7 de febrero de 2014] Disponible en: http://www.appliedprocess.com/Document/Details/WearPropertiesofAustemperedDuctileIrons

3. Figueroa C, Ordoñez U, et al. Estudio Experimental sobre el Comportamiento del Hierro Nodular Austemperizado y Nitrurado (ADI), a la Fatiga de Contacto. Ingeniería Mecánica. 2001;(4):21-6. ISSN 1815-5944.

4. Bartkowska A, Pertek A. Microstructure, Microhardness and Heat Resistance of Boronized Layers Modified by Chromium. Inzynieria Materialowa. 2013;(34):249-52. ISSN 0208-6247.

5. Yalcin Y, Yazici AM. The Effect of Boro-tempering Heat treatment on the Properties of Ductile Cast Iron. Materials and Design. 2011;(32):51-7. ISSN 0261-3069.

6. Baydogan H, Secking IA. Successive Boronizing and Austempering for GGG-40 Grade Ductile Iron. Journal of Iron and Steel Research International. 2009;16(2):50-4. ISSN 1006-706X.

7. Pavel N, Filip V, Michalkova A. Surface Treatment of Fe Al Alloy. In: Metal 2012; Brno, República Checa: Institute of Metal technology Prague; 2012. [Citado: 20 de febrero 2014] Disponible en: http://www.2014.com/files/proceedings/02/sports/290/pdf

8. Zhang J, Zhang N, Zhang M, et al. Rolling Sliding Wear of Austempered Ductile iron with Different Strength Grades. Wear. 2014;318(1-2):62-7. ISSN 0043-1648.

9. Yusuf K, Yilmar Y, Sukru T. Adhesion and wear properties of boro-tempered ductile iron. Materials and Design. 2011;32:1295-303. ISSN 1345-9678.

10. Chen- Hansun H, Jung-Kai L, Kuei-Liang L, et al. Erosion and Corrosion behavior of ADI Deposited TiN /Ti/Al/N coatings, by Cathodic Arc Evaporation. Materials Transactions. 2005;46(6):1417-24. ISSN 1345-9678

11. Silawong P, Panitchagi A, et al. Improvement of Abrasion Wear Resistance of Ductile Iron by two Step Austempering. Advanced Materials Research. 2012;567:58-60 ISSN 1662- 8985.

Recibido: 20 de septiembre de 2014.

Aceptado: 15 de diciembre de 2014.

Urbano Ordóñez-Hernández. Instituto Superior Politécnico José Antonio Echeverría Facultad de Ingeniería Mecánica. La Habana. Cuba

Correo electrónico: urbano@mecanica.cujae.edu.cu