Introducción

El contexto actual está caracterizado por un consumo mundial de energéticos fósiles de alrededor de 13,000 Mtoe (millones de toneladas de equivalente de petróleo) y el problema es que se estima que para el año 2030 el consumo se eleve hasta los 18,000 Mtoe, lo cual requiere una solución sostenible.

Las microalgas, formarán parte importante de esta solución no solo en la acumulación de lípidos y rápido crecimiento, sino también poseen un elevado rendimiento de aceite, requieren menor demanda de agua, no compiten con las tierras utilizadas para la producción de alimentos, no necesitan de herbicidas ni pesticidas, tienen una alta productividad por hectárea, cuyo rendimiento de aceite es de 18750 L/ha, con una productividad de biodiesel de 12000 L/ha/año, y cuenta con una superficie requerida de 1.969 hax10°. Las microalgas pueden reducir las emisiones de gases de carbono en dependencia de donde haya sido cultivada. Es importante señalar, que actualmente el uso de microalgas para la producción de biocombustibles no es una alternativa energética sostenible debido a los altos costos económicos que implica su obtención [1]

El cultivo de microalgas presenta, claras ventajas sobre las tierras agrícolas. Por un lado se evita la utilización de tierras agrícolas para fines diferentes al de la alimentación, además los fabricantes de biodiesel afirman que las microalgas producen 30 veces más combustible que las oleaginosas terrestres, ya que las primeras tienen un contenido lipídico que representa en ocasiones más de un 50 % del total de su peso.

Las razones que motivan la investigación, es la gran existencia de las microalgas Chlorella vulgaris, debido a que su adquisición no se dificulta. De esta manera, las microalgas parecen postularse como una buena alternativa en la generación de biocombustibles entre otras, ya que presentan un alto poder calórico superior al de los cultivos de los que se derivan los biocombustibles de primera generación, tienen un elevado contenido de lípidos, necesitan agua de menor calidad (salada o salobre), pueden instalarse en terrenos de uso marginal, e incluso, como algunos investigadores han demostrado como Fernández-Linares [1], Sharif [2] , Al-Iwayzy et al [3], su cultivo puede ser acoplado a fuentes industriales de CO2. Con el objetivo de lograr una alta productividad de biomasa a partir de microalgas es importante elevar su rendimiento dentro del fotobiorreactor el cual presenta numerosas ventajas descritas a continuación:

Alta transferencia de masa

Eficiencia fotosintética y potencial de escalabilidad

Reducida foto-inhibición y foto-oxidación

Bajo costo, compactos y de fácil operación

Gran retenedor de gases

Gran exposición a los ciclos de luz y oscuridad.

El objetivo de esta investigación es diseñar y simular el comportamiento hidrodinámico del fluido dentro del fotobiorreactor, con la herramienta del software Ansys Fluent, el cual se usa para la implementación de la simulación del fotobiorreactor de columna de burbujas. Este ha sido ampliamente utilizada en proyectos similares [4], ofreciendo muy buenos resultados con una excelente aproximación a la realidad. Para la implementación de la simulación del fotobiorreactor de columna de burbujas; se realizarán simulaciones en Dinámica computacional de fluidos dentro del fotobiorreactor, el cual es movido por la acción de una columna de burbujas suministrada desde el fondo. Los flujos para este análisis de entrada simulados fueron 800, 950 y 1000 L/h, obteniéndose resultados satisfactorios como la no ocurrencia de muerte celular en estos microorganismos.

Métodos y Materiales

Uno de los primeros aspectos a tener en cuenta es la relación superficie/volumen, S/V, óptimo, para el cual se obtiene la máxima productividad por unidad de superficie iluminada. Por lo general se diseña con S/V altos, debido a que las altas concentraciones celulares reducen los costos de la cosecha, sin embargo, se debe tener en cuenta que según estudios realizados los fotobiorreactores de alto S/V pueden tener efectos negativos a largo plazo en la estabilidad del cultivo. La relación entre la superficie iluminada de un reactor y su volumen determina la cantidad. Relación Superficie/Volumen S/V 0,20 - 0,59 cm²/cm³ [5]. Para el caso en cuestión se utiliza una relación S/V)de 0,33 cm²/cm³ como valor promedio. Otro elemento en consideración a tener es el carbono, el cual es el nutriente más importante para el crecimiento celular de los microorganismos, en dependencia del tipo de cultivo al que se le vaya a suministrar, este puede ser orgánico o inorgánico [6]. Ahora bien, El control del tamaño de las burbujas suministradas es muy importante para el crecimiento de la cepa de microalga. Cuyo suministro será controlado por una válvula con el % adecuado. La disponibilidad e intensidad de la luz son factores que contribuyen a la productividad de los organismos fotosintéticos [7]. Mantener el nivel de luz requerido es crítico. Para que el cultivo tenga un crecimiento abundante y una eficiencia considerable, es necesario además, mantener su temperatura dentro de los rangos óptimos 25-28 °C. Otro factor contribuyente al crecimiento de las microalgas es el nivel de mezcla. El mezclado favorece la distribución de la radiación a todos los microorganismos del cultivo, influyendo en la irradiación promedio y en el régimen de luz al que las células están expuestas [8]. Otros elementos a tener en cuenta son la acumulación de O2 y los materiales para la construcción. La acumulación de oxígeno alrededor de las microalgas es un factor altamente indeseado, que limita el crecimiento. Estos materiales deben poseer una alta resistencia mecánica y no pueden ser tóxicos para los organismos que van a ser cultivados en la plataforma.

Simulación del fotobiorreactor usando la Dinámica de Fluido Computacional (Computacional Fluid Dynamic, CFD). Modelo computacional

La descripción detallada de la puesta en marcha de la simulación de un fotobiorreactor de columna de burbujas en el software Fluent 15 se muestra a continuación. La simulación llevada a cabo fue realizada en tercera dimensión, esta consta de un cilindro de agua en el que se inyecta aire desde el fondo por pequeños agujeros. El objetivo de esta simulación es obtener el comportamiento hidrodinámico del fluido. Se utilizaron varios complementos pertenecientes al programa Fluent 15.

De acuerdo a los criterios anteriormente mencionados, se desarrolla el diseño de un fotobiorreactor de columnas de burbujas debido a las numerosas ventajas que presenta este tipo de fotobiorreactor, las cuales fueron elementos determinantes para su selección. Ecuación 1

Donde:

V |

- 𝑉𝑜𝑙𝑢𝑚𝑒𝑛 = 4𝐿 = 4000 cm3 |

S |

- Área Superficial |

r |

- radio del fotobiorreactor |

h |

- altura del fotobiorreactor |

El diseño de la geometría del fotobiorreactor fue concebido en el software Ansys Design Modeler. Versión 15.0.0.

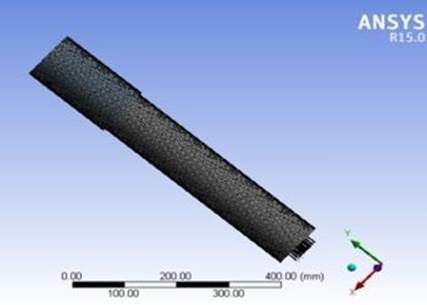

En esta investigación fue utilizada una malla fina de 232339 nodos, debido a la longitud que presenta el fotobiorreactor y los requisitos computacionales con que se cuentan, mediante la cual se reduce el tiempo de procesamiento de los cálculos. Una vez insertado el modelo se realiza la simulación en la cual se hace utilización del modelo Eulerian, este permite el modelado de varias fases separadas que interactúan entre sí. Las fases pueden ser líquidos, gases o sólidos en cualquier combinación. Este modelo ha sido aplicado con exitosos resultados en la simulación de columnas de burbujas [9], figura 1.

La ecuación de continuidad se expresa a través de la ecuación 2:

Donde:

La ecuación de momento para cada fase es la ecuación 3:

Donde:

g:tiempo de generación

Se aplica el modelo de turbulencia k-ε, en el cual la viscosidad de turbulencia μTUR se expresa mediante la ecuación 4:

Donde:

Las ecuaciones para la energía cinética de turbulencia k y ratio de disipación de turbulencia ε se expresan usando la ecuación 5:

Donde:

La generación de turbulencia G se define mediante la ecuación 6:

Y la viscosidad efectiva:

Donde:

En la mezcla aire-líquido contenido en el fotobiorreactor, existe un movimiento relativo entre las burbujas de gas y el líquido. Asumiendo que la diferencia de las velocidades entre ambas fases es constante, entonces la fuerza originada por el movimiento relativo entre fases es exclusivamente la fuerza de arrastre.

La expresión que describe el fenómeno de la fuerza de arrastre de la burbuja es la ecuación 8:

Donde

El coeficiente de arrastre generalmente depende del número de Reynolds, el cual puede ser obtenido con la ecuación 9:

Donde

La entrada del fluido gaseoso por el difusor se define en el programa como entrada de velocidad. La velocidad de entrada del gas se toma acorde al Qvg. El cálculo se efectúa mediante la ecuación 10:

Donde

Qvg |

- Flujo volumétrico del gas |

Ata |

- Es la suma de las áreas de los agujeros del difusor en (mm2) |

La velocidad inicial del agua fue tomada como cero. El nivel de agua en el fotobiorreactor se estableció a 150 mm. La salida fue establecida como "flujo de salida", siendo configurada para que todo el flujo de gas fluya al exterior.

Para el cálculo de la fracción de volumen de gas en la entrada, se utiliza la dependencia Ap/At, donde, Ap es el área total em mm2, de los agujeros del difusor y At es el área em mm2 seccional del difusor.

La simulación transitoria que se propone en este epígrafe tiene como objetivo determinar el comportamiento hidrodinámico del fluido (perfiles velocidad y trayectoria del líquido), considerándose también otros factores como la velocidad de las burbujas.

Los parámetros establecidos para la simulación del fotobiorreactor de columna de burbujas son expuestos en la tabla 1:

Tabla 1 Parámetros de la simulación

| Parámetro | Descripción |

|---|---|

| Modelo multifase | Eulerian (2 fases) |

| Modelo viscoso |

|

| Fases | Líquido (agua), gas (aire) |

| Coeficiente de arrastre | Definido por el modelo Tomiyama |

| Coeficiente de levantamiento | Definido por el modelo Tomiyama |

| Tensión superficial | 0,071 n/m |

| Velocidad de entrada del aire | 14,9 m/s; 17,7 m/s; 20,5 m/s |

| Velocidad del agua | 0 m/s |

| Fracción de gas a la entrada | 0,013 |

| Acople presión-velocidad | |

| Etapa de tiempo | 0,05 s |

Resultados y Discusión

En los cálculos realizados se probaron diferentes diámetros con el objetivo de lograr una relación s/v lo más alta posible y de esta forma alcanzar la mayor disponibilidad de iluminación. El diámetro más conveniente resultó ser el de 12 cm, por lo tanto, la relación superficie-volumen fue de 0,4 cm²/cm³. Es importante señalar que para este tipo de fotobiorreactor el diámetro de la columna no debe ser superior a los 20 cm y la altura como máximo puede alcanzar los 400 cm. Dimensiones geométricas del fotobiorreactor de columna de burbujas:

Volumen = 4000 cm³,

Radio = 6 cm,

Altura = 35,4 cm,

Área iluminada = 1333,3 cm³,

Relación s/v = 0,33 cm²/cm³

La configuración del difusor diseñado, posee 19 agujeros distribuidos hexagonalmente.

Para la simulación de los perfiles velocidad y trayectoria del líquido, así como para la velocidad alcanzada por el gas fue necesario determinar algunos parámetros y dimensiones del fotobiorreactor en estudio. Estos parámetros son expuestos en la tabla 2.

Tabla 2 Características y dimensiones del fotobiorreactor de columna de burbujas

| Parámetro | Detalles |

|---|---|

| Volumen del fotobiorreactor (cm3) | 4000 |

| Nivel de líquido (cm) | 15 |

| Dimensiones del fotobiorreactor (cm) | Diámetro 12 /Altura 35,4 |

| Área seccional del difusor (cm²) | 1435,8 |

| Diámetro de los agujeros del difusor (mm) | 1 |

| Diámetro de burbuja (mm) | 3 |

| Cantidad de agujeros del difusor | 19 |

| Flujo volumétrico de trabajo (L/h) | 800/950/1000 |

| Fases de trabajo | Líquido (agua)/Gas (Aire) |

La simulación fue desarrollada con flujos volumétricos de 800, 950 y 1000 L/h. Flujos cercanos e inferiores a 800 L/h ya han sido simulados anteriormente, sin embargo, no se encontraron en la literatura simulaciones con flujos de 800, 950 y 1000 L/h. En este artículo se simula en las mencionadas condiciones, prestando atención a la velocidad de suministro del gas. Este parámetro ha sido controlado mediante la cantidad de agujeros y el diámetro de los mismos.

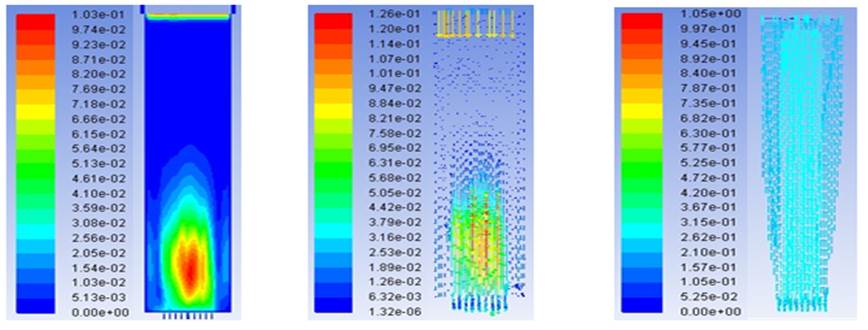

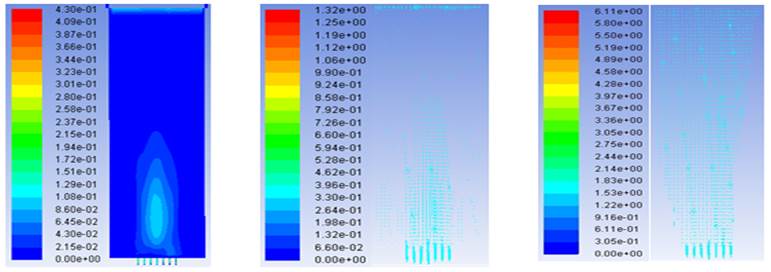

Los perfiles de velocidad, vectores de velocidad del líquido y vectores de velocidad del aire para un flujo volumétrico de 800 L/h, con velocidad de suministro de aire de 14,9 m/s, se muestran en la figura 2.

Fig. 2 Perfiles de velocidad, vectores de velocidad del líquido y vectores de velocidad del aire para un flujo volumétrico de 800 L/h

Como se puede apreciar desde el comienzo de la simulación, habiendo transcurrido un segundo, se crea como especie de una turbulencia producto del impacto inmediato entre el fluido gaseoso y el fluido líquido. A los 10 segundos el fluido de desplaza excéntrico, deslizándose por las paredes del fotobiorreactor. Ya a los 20 segundos el flujo de líquido mantiene una trayectoria vertical hasta la superficie, transportándose por el centro del fotobiorreactor. Luego el fluido retorna por las paredes traslúcidas hasta el fondo, y continúa el proceso continuamente. El movimiento del fluido dentro del fotobiorreactor se produce a velocidades aproximadamente de 4 a 5 cm/s en la zona más profunda e intermedia.

A continuación, se mostrarán los perfiles de velocidad, vectores de velocidad del líquido y vectores de velocidad del aire para un flujo volumétrico de 950 L/h, con velocidad de suministro de aire de 17,7 m/s, se muestran en la figura 3.

Fig. 3 Perfiles de velocidad, vectores de velocidad del líquido y vectores de velocidad del aire para un flujo volumétrico de 950 L/h

A diferencia del flujo de 800 L/h, se puede observar que hay un aumento notable en cuanto a la velocidad del líquido (flujo 950 L/h). En la zona más profunda, cerca del difusor, la velocidad del líquido alcanza valores entre 7 a 9,5 cm/s. Además, en el resto del área del fotobiorreactor se incrementa rápidamente la velocidad.

Es evidente el ascenso de la velocidad de las burbujas debido al aumento del flujo suministrado. Sin embargo, esta velocidad se encuentra en niveles seguros para las microalgas.

La simulación del comportamiento hidrodinámico del fluido para un flujo de 1000 L/h, arrojó divergencia en el modelo, no se ajusta los valores para este diseño. Por ende podemos llegar a una conclusión parcial muy importante; para este diseño (específicamente con estas dimensiones geométricas), el valor máximo de flujo es de 950 L/h determinándose en el mismo resultados excelentes que no provocan la muerte celular de los microorganismos (microalgas).

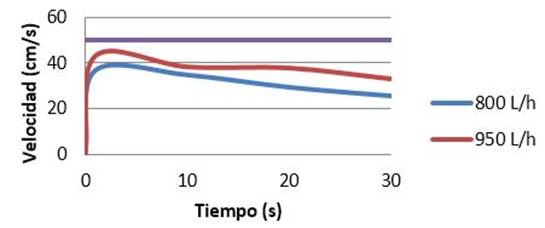

La figura 4 expone gráficamente la velocidad y el trayecto del aire suministrado dentro del fotobiorreactor. Presenta un comportamiento típico de una columna de burbujas, puede apreciarse claramente que el aire suministrado por el difusor se escapa por la superficie del contenedor, lo cual trae como beneficio una baja concentración de oxígeno en el cultivo. La figura 4 muestra la velocidad alcanzada por el aire dentro del fotobiorreactor para los flujos simulados.

Se puede apreciar que la velocidad del gas no sobrepasa los 50 cm/s en ninguno de los flujos simulados. Según Contreras [10] y Ramírez-Mérida [11] velocidades superiores a este límite se han establecido como perjudiciales para las microalgas.

Para el flujo de 800 L/h, los resultados son muy similares a otros trabajos estudiados anteriormente, corroborándose de esta manera la posibilidad de emplear este flujo para el cultivo de microalgas. Estos flujos pueden ser considerados para el cultivo de estos microorganismos. Garantizando una mayor velocidad del agua, con lo cual se evita la sedimentación y se mejora el proceso de mezclado.

Diseño del fotobiorreactor de columnas de burbujas

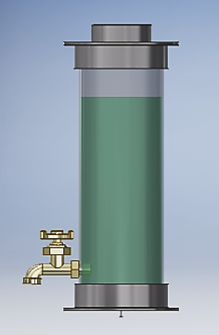

El fotobiorreactor de columna de burbujas diseñado, consta de varios accesorios independientes. Todas estas piezas cumplen determinada función y han sido diseñadas para propósitos específicos.

El contenedor cilíndrico donde se cultiva la cepa de microalgas será construido con polietileno terestaslato debido a las ventajas que este polímero presenta. Las dimensiones del contenedor cilíndrico han sido calculadas, resultando en un diámetro de 12 cm y una altura de 35,4 cm.

Entre los accesorios del diseño fue incluida una llave de extracción, con el objetivo de facilitar la toma de muestras o para retirar el cultivo del contenedor. En la figura 5 se muestra lo antes mencionado.

Teniendo en cuenta las dimensiones que presenta el fotobiorreactor diseñado es recomendable colocar el contenedor cilíndrico transparente sobre una base pesada con el objetivo de aumentar la estabilidad del mismo. Dicha base puede ser utilizada también para fijar los soportes que sostendrán las lámparas utilizadas para iluminar el cultivo.

Dado que el cultivo puede ser contaminado si está expuesto sin protección al ambiente, el fotobiorreactor debe estar bien cerrado. Sin embargo, el flujo de aire debe salir, para ello en la tapa debe existir una abertura para dejar escapar dicho flujo. La abertura tiene que presentar un filtro que permita la salida de aire y que impida la entrada de partículas en el fotobiorreactor.

Para este caso particular, el empleo de un filtro de poliuretano con una porosidad de 30 ppi, sería adecuado, ya que ofrece poca resistencia al paso del aire y filtra partículas muy pequeñas. Las piezas que forman la tapa del fotobiorreactor son la tapa, tapa roscada, el filtro y la base del filtro.

Para la iluminación del cultivo de la microalga Chlorella vulgaris se utilizan lámparas T8 LED. Estas lámparas fueron seleccionadas debido al bajo consumo que poseen y a su gran capacidad de iluminación. Estas luminarias tienen una potencia de 9 W con una temperatura de color de 5000 K. Presentan una eficiencia de hasta 89 lm/W, representando un 60 % ahorro de energía en comparación con las fluorescentes T8. Su instalación es sumamente sencilla, basta solamente conectar cada extremo de la lámpara directamente a la toma de corriente 110 VCA.

El soporte para la lámpara se acoplará a la base del fotobiorreactor. Se diseñó para que la lámpara se mantenga a una distancia de 25 cm del contenedor cilíndrico, de manera que el cultivo se encuentre bajo una iluminación de 3000 lux. Es recomendable fabricarla de acero inoxidable para garantizar una mayor fortaleza y rigidez del conjunto. El soporte se muestra en la figura 6.

El fotobiorreactor, al ser a escala de laboratorio, há sido diseñado para situarse en un local climatizado, para mantenerse a una temperatura de 25 °C.

Para tener certeza de la temperatura del medio de cultivo se requiere el uso de sensores de temperatura. Los termopares representan una opción ideal para el conocimiento de este parámetro. Debido al rango de temperatura que admite la microalga Chlorella vulgaris pueden ser utilizados termopares tipo J (rango de temperatura 0 - 750 °C) o tipo K (poner el rango de temperatura). Para el diseño se seleccionó el termopar tipo J debido a su rango de temperatura.

Para el monitoreo del pH del cultivo se hace uso de un pH-metro, el cual funciona bien con medidores, probadores o controladores de mano. El mismo permite hacer mediciones con muy buena exactitud. Las características del dispositivo se muestran a continuación:

El electrodo de pH reemplazable, fácil de calibrar

Juego de repuesto que viene con un conjunto de polvo de calibración libre

Cuerpo de electrodo más largo y cable extralargo de 300 cm

Proporciona una medición instantánea y un funcionamiento sencillo

Fácil Monitorización del pH con precisión

Tapa protectora para garantizar la seguridad de la bombilla

Compensación de temperatura automática

Fiable, estable y portátil.

Especificaciones

Rango de medición: 0,00 pH

Resolución: 0,01 pH

Precisión: 0,01 pH

Temperatura de funcionamiento: 0-80 °C

Compensación Automática de temperatura (ATC): 0 - 50 °C

Diámetro de la sonda: 1,2 cm

Longitud del electrodo: 14,7 cm

Longitud del cable: 300 cm

Conexión: BNC Hembra.

Dados los resultados del comportamiento hidrodinámico obtenidos en las simulaciones realizadas, se ha concluido que con un flujo de 950 L/h se logra un proceso de mezclado homogéneo, necesario para distribuir las células algales por todo el envase. Con este flujo el cultivo sería capaz de aprovechar la mayor cantidad de luz al acercarse a las paredes transparentes. Además de transmitir una mayor velocidad al líquido, con lo que se disminuye la sedimentación.

Para el suministro del aire se hará uso de la bomba de aire lineal de 100 L, la cual presenta las siguientes características: modelo: AP-100L, voltaje 15V 60Hz, 230V 50Hz, presión nominal 0,18 gf/cm2 (bar) (2,6psi), rendimiento nominal 101 LPM 97 LPM, corriente nominal 2,1 A-1,0 A, potencia de entrada nominal,100 a 95 W, nivel de sonido 41 dB, peso 8,3 kgs (18,2 lb), dimensiones: Largo: 24,8; Ancho: 20,5; Altura: 24,5 cm

El CO2 será suministrado junto con el aire a través de la bomba de aire. El mismo se presentará comprimido en balones. Los tanques de dióxido de carbono serán regulados, a los niveles que decida el operario, para enriquecer el aire suministrado por la bomba, teniendo en cuenta que la especie de microalgas estudiada obtiene los mejores resultados.

Para el sistema de suministro de aire y CO2 mezclados. el compresor succiona aire del ambiente y de un balón de CO2 que es controlado por una válvula, para luego ser suministrado al difusor .Una vez detallados y analizados todos los componentes, instrumentación y materiales de construcción para el diseño del fotobiorreactor de columna de burbujas, se procedió al ensamblaje de los mismos en el software Inventor 2016. En la figura 7 se muestra el resultado.

En el diseño se obtuvieron los siguientes resultados:

El crecimiento eficiente del cultivo, debido a la elevación del rendimiento de la biomasa por no existir muerte celular.

Con el flujo de 950 L/h se obtiene una distribución homogénea del cultivo en el fotobiorreactor, con velocidades de que no representan peligro para la microalga.

Para este diseño, un caudal igual o superior a 1000 L/h no es conveniente puesto que no se ajusta al modelo, (divergencia).

Conclusiones

Los flujos para el análisis de entrada simulados fueron 800, 950 y 1000 L/h, obteniéndose resultados satisfactorios como la no ocurrencia de muerte celular en estos microorganismos.

Los resultados de este trabajo muestran similitud con otros trabajos relacionados con el tema en cuestión; solo que aunque los flujos hayan sido superiores, el parámetro de la velocidad sigue manteniéndose por debajo de 50 cm/s.