Introducción

El tratamiento mecánico-térmico reiterado es un proceso que, a través de la combinación del endurecimiento por deformación plástica en frío y el tratamiento térmico por envejecimiento, logra una mejora significativa en las propiedades físico-mecánicas de las capas superficiales de los materiales [1]. Combinaciones de deformación plástica y envejecimiento han sido propuestas para diferentes materiales, tales como aceros inoxidables austeníticos [2], aceros de medio contenido de carbono [3], aleaciones cobre-titanio [4], aleaciones cobalto-níquel [5], aleaciones de aluminio [6] y súper-aleaciones de base níquel [7]. No obstante, el efecto de los ciclos repetitivos de este tratamiento, sobre los metales, aún es objeto de estudio [8].

El endurecimiento alcanzado dentro de las capas superficiales de los metales y aleaciones al aplicarle el tratamiento mecánico-térmico reiterado está asociado con la presencia, movimiento e interacción de dislocaciones, lo que implica el crecimiento de su densidad. La distancia promedio entre dislocaciones disminuye y ellas comienzan a bloquearse el movimiento mutuo, y estos fenómenos se vuelven cada vez más fuertes e inestables debido a la deformación plástica. Después del envejecimiento, las dislocaciones bloqueadas en los granos y otros defectos se agrupan para formar miles de subgranos en cada grano. Dentro de estos subgranos prácticamente no existen defectos, pues se arma una estructura de dislocación celular, cuyas sub-fronteras están constituidas precisamente por las dislocaciones retenidas y otros defectos, y así como resultante se logra alcanzar en las capas superficiales de las piezas tratadas por este método hasta un tercio de la resistencia teórica de su material, con una estabilidad de su elevado performance hasta temperaturas próximas a la de recristalización del material [9].

El endurecimiento producido por la combinación de deformación plástica y envejecimiento se concentra en la superficie de los materiales tratados. Estos valores de endurecimiento cambian, siguiendo un determinado patrón desde la superficie hacia el núcleo del material. Consecuentemente, para lograr la efectividad, es preciso aumentar tanto la dureza como la profundidad de penetración de la misma. No obstante, al no ser igual la influencia de las variables tecnológicas del tratamiento mecánico-térmico reiterado sobre dichos parámetros, la optimización de ambos puede ser contraproducente. Un enfoque para resolver este tipo de problemas se basa en el llamado esquema de optimización multiobjetivo a posteriori, donde los objetivos no son combinados en un único criterio, sino que se manejan independientemente, conduciendo el proceso de optimización a un grupo de soluciones (llamadas soluciones no dominadas) que son óptimas en el sentido amplio de que ninguna otra solución, en el espacio de búsqueda considerado mejora uno de los objetivos sin empeorar, a la vez, alguno de los otros [10].

Dentro de las técnicas para la solución de problemas de optimización multiobjetivo con enfoque a posteriori, se destacan las llamadas heurísticas sin uso de gradiente [11]. Estas herramientas, usualmente inspiradas en procesos o sistemas naturales, no sólo son capaces de obtener el conjunto de soluciones no dominadas en una única iteración, sino que, además, pueden tratar funciones que no cumplan los estrictos requisitos exigidos por los métodos analíticos y numéricos, tales como la continuidad, la derivabilidad y la unimodalidad [12].

En el presente trabajo se propuso la optimización multiobjetivo de los parámetros del endurecimiento por tratamiento mecánico-térmico reiterado de un acero AISI 1045, donde se logra maximizar, simultáneamente, el grado de endurecimiento y la profundidad de penetración del mismo, mediante el uso de un enfoque a posteriori y con heurísticas sin el uso de gradiente. En los resultados se presentó el frente de Pareto obtenido como resultado de la optimización y se explicó la toma de decisiones a realizar a partir del mismo, detallando las diferentes opciones posibles a seleccionar.

Métodos y Materiales

Descripción del tratamiento mecánico-térmico reiterado

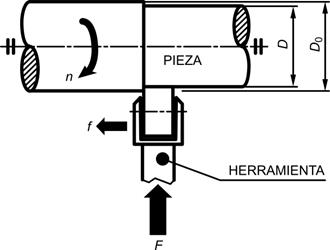

El tratamiento mecánico-térmico reiterado consta de un número de ciclos, A, cada uno de ellos compuesto por una etapa de deformación plástica y un tratamiento, posterior, de envejecimiento. La deformación, para piezas tipo árbol, figura 1, se lleva a cabo mediante una herramienta bruñidora que se presiona, con una fuerza constante, F, contra una pieza que gira a una frecuencia de rotación, n. La herramienta bruñidora avanza, a lo largo del eje de la pieza, con un avance, f, y provoca una deformación plástica que lleva el escalón del diámetro inicial, D0, al diámetro final, D. La velocidad de rodadura, entonces, se puede determinar por la expresión 1:

Mientras que el grado de deformación, λ, está dado por la expresión 2:

El tratamiento térmico posterior de envejecimiento, se ejecuta a una temperatura, θ, y por un tiempo t, con enfriamiento al aire calmado. Éste tiene como objetivo organizar las dislocaciones, formando subgranos y subbordes en los granos a través de la fragmentación de los mismos.

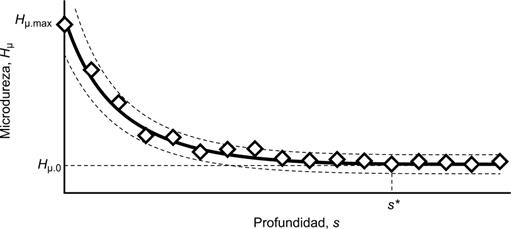

Tras el tratamiento, los valores de dureza no alcanzan un valor uniforme, sino que los mismos van variando en función de la profundidad, figura 2.

Se define, entonces, como grado de dureza, N, a la razón porcentual que existe entre el incremento de la dureza máxima, alcanzada en la superficie de la pieza, Hμ.max, y la dureza en el núcleo del material, Hμ.0,expresión 3:

Por su parte, la profundidad de endurecimiento, s*, se toma como aquella profundidad donde los valores de dureza han convergido a la del núcleo del material.

Definición del problema de optimización

Teniendo en cuenta la descripción del tratamiento mecánico-térmico reiterado, dada en la sección anterior, se definen como variables de decisión del proceso, aquellos parámetros tecnológicos con una influencia significativa en la dureza obtenida. Las mismas se enumeran en la tabla 1, indicando sus respectivos valores mínimos y máximos los cuales fueron seleccionados por razones tecnológicas.

Tabla 1 Variables de decisión del proceso. Fuente: autores

| Variable | Símbolo | Unidad | Valor mínimo | Valor máximo |

|---|---|---|---|---|

| Cantidad de ciclos | - | 2 | 3 | |

| Grado de acritud | % | 4% | 7% | |

| Fuerza de deformación | kN | 0,8 | 1,5 | |

| Temperatura de envejecimiento | °C | 100 | 200 | |

| Tiempo de envejecimiento | h | 1,0 | 1,5 |

La velocidad de rodadura y el avance se mantuvieron constantes, en los valores f = 0,1 mm/rev y V = 90 m/min, respectivamente. Esto se debió a la menor influencia de estos parámetros en el endurecimiento, según estudios preliminares [1].

Como objetivos de optimización se tomaron los dos parámetros del endurecimiento antemencionados: el grado de endurecimiento, N, y la profundidad de endurecimiento, s*. Ambas son funciones, empíricamente determinadas, de las variables de decisión, expresiones 4a y 4b:

Ambos objetivos se desean maximizar, simultáneamente, en aras de lograr no sólo una mayor dureza en la superficie, sino también una mayor capa endurecida.

No se considerarán restricciones en la optimización, excepto aquellas dadas por los límites mínimo y máximo de las variables de decisión.

Estudio experimental

Para establecer los modelos empíricos indicados en las ecuaciones (4a) y (4b), se realizó un estudio experimental del tratamiento mecánico-térmico reiterado en un acero AISI 1045, con una composición química de 0,47 % de carbono; 0,70 % de manganeso; 0,21 % de silicio; 0,04 % de fosforo; 0,03 % de azufre; 0,15 % de cromo y 0,09 % de níquel. Antes del tratamiento, las probetas presentaron una dureza de HBS 185, una tensión de fluencia de 338 MPa y una tensión de rotura última de 620MPa.

Se empleó un diseño experimental factorial completo de dos niveles 25. Los valores tanto de los factores experimentales como de las variables de respuesta, así como una descripción más detallada de los experimentos ha sido expuesta por Eleno, et al [1].

Modelación de las variables que intervienen en el proceso

Con el objetivo de establecer las relaciones entre los objetivos de optimización (variables dependientes) y las variables de decisión (o independientes) se obtuvieron los respectivos modelos de regresión múltiple. En ambos casos, se utilizaron modelos potenciales (o sea, modelos de relación lineal entre los logaritmos de las variables independientes y dependientes) por ser estos más adecuados para la descripción del comportamiento no lineal de los fenómenos asociados a la deformación plástica. Regresiones de este tipo han sido ampliamente utilizadas en la modelación de procesos metalográficos y de fabricación [13-15], donde la deformación plástica tiene una fuerte influencia

Para el grado de endurecimiento, N, y la profundidad de penetración del endurecimiento, s*, se obtuvieron, respectivamente, los siguientes modelos de regresión potencial, expresiones 5 y 6:

Ambos modelos presentaron coeficientes de determinación R2 > 0,97 y probabilidades asociadas a la prueba de Fisher, en el análisis de varianza, p(F) < 0,01. Lo anterior significa que los modelos ajustados explican, al menos, el 97 % de la variabilidad en el grado de endurecimiento y la profundidad de penetración, y que existe una relación estadísticamente significativa entre éstas y las variables independientes, con un 99 % de confiabilidad. Todas las variables independientes de los modelos presentaron valores de probabilidades asociadas a las respectivas pruebas t-Student, p(t) < 0,01; lo cual indica que todas son significativas para ambos modelos, con un 99 % de confiabilidad.

Desde el punto de vista fenomenológico, el modelo del grado de endurecimiento se puede explicar por el decrecimiento, luego de cada ciclo, de la magnitud de la microdureza máxima, debido al endurecimiento del material por el mecanismo de las dislocaciones. Por su parte, tanto el grado de deformación, λ, como la fuerza aplicada, F, tienen una correlación directa con el grado de endurecimiento por deformación, ya que el incremento de ambas provoca un crecimiento en la cantidad de dislocaciones y su acumulación en los contornos del grano. Por el contrario, la cantidad de ciclos, A; la temperatura, θ; y el tiempo de envejecimiento, t, guardan una correlación inversa con el grado de endurecimiento por deformación, ya que favorecen el proceso de recuperación microestructural dentro de las capas superficiales.

Para el modelo de la profundidad, todas las variables están directamente correlacionadas. El grado de acritud, λ, y la fuerza de deformación, lo hacen por causas similares a las del modelo de grado de deformación. Por el contrario, la cantidad de ciclos, A; la temperatura, θ; y el tiempo de envejecimiento, t, del envejecimiento tienen una correlación positiva sobre la profundidad de penetración del endurecimiento, ya que, a pesar de su efecto en el recobrado, favorecen los procesos de difusión y autodifusión en las capas superficiales del metal.

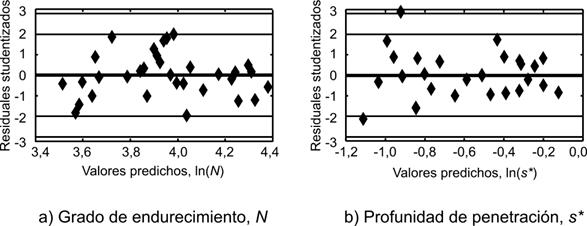

Analizando los gráficos de residuales, figura 3, no es posible identificar ninguna tendencia en los mismos. El análisis de la normalidad de los residuales se hizo mediante una prueba de Jarque-Bera, que arrojó valores de probabilidad asociada p(J-B) > 0,10, para ambos casos; por lo que, con una confiabilidad mayor que el 90 %, no se puede rechazar la hipótesis sobre su normalidad. La prueba de White, para la heterocedasticidad, mostró valores de probabilidad asociada, p(W) > 0,10, lo cual indica que, con una confiabilidad mayor del 90 %, no se puede rechazar la hipótesis sobre la homocedasticidad de los residuales. El correlograma de los residuales mostró que no existe autorrelación, en ambos casos.

Teniendo en cuenta el cumplimiento de todos los supuestos anteriores, se aceptaron ambos modelos, reescribiéndolos de la siguiente manera, expresiones 7 y 8:

Ejecución de la optimización

Para la ejecución de la optimización se utilizó el algoritmo simple de entropía cruzada multiobjetivo (simple multi-objective cross-entropy, SMOCE) [16], el cual ha mostrado ser efectivo en varias aplicaciones de ingeniería [17-18]. Se emplearon, para la optimización, los siguientes parámetros: tamaño de la población, Z = 2 500; cantidad máxima de generaciones, n = 500; proporción de elitismo, ε = 0,65; y cantidad de intervalos en el histograma de frecuencia, D = 25.

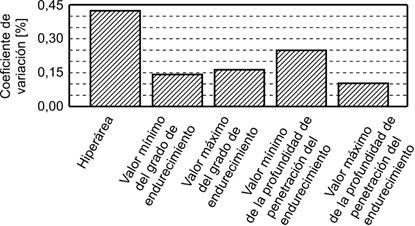

Con el objetivo de verificar la convergencia del algoritmo, se realizaron 25 réplicas de la ejecución. Como criterio de convergencia se analizaron los coeficientes de variación de cinco parámetros de las fronteras de Pareto obtenidas: el hiperárea, y los valores mínimo y máximo de cada uno de los objetivos. Como se puede observar en la figura 4, en los cinco parámetros se obtuvo una variabilidad menor del 0,5 %, lo cual indica que existe una excelente convergencia entre los resultados y que podemos aceptar que las fronteras obtenidas están muy cerca de las reales.

Resultados y Discusión

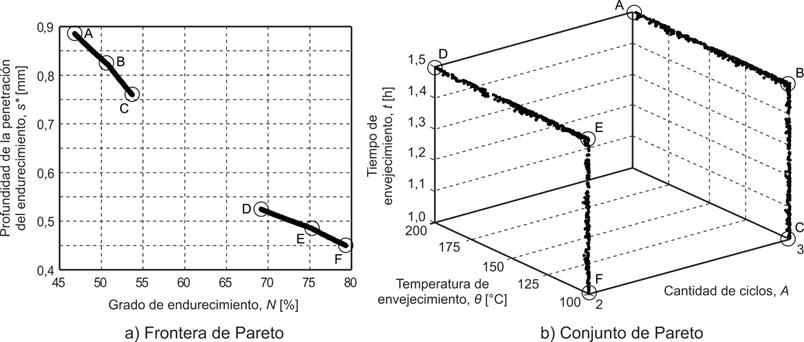

Como resultado de la ejecución de la optimización, se obtuvo la frontera de Pareto mostrada en la figura 5a. En la misma, se pueden observar dos curvas bien definidas, que corresponden a los valores discreto que toma la cantidad de ciclos de tratamiento. En la figura 5b, se muestra el correspondiente conjunto de Pareto. Los mismos, son valores óptimos en el sentido amplio de que no hay ninguna otra combinación de los valores de las variables de decisión que ofrezca mejoras en uno de los objetivos sin empeorar, a la vez al otro.

A partir de la frontera de Pareto obtenida se realiza la toma de decisiones. La misma se lleva a cabo por los decisores del proceso (usualmente, el tecnólogo encargado de diseñar el proceso), seleccionando la solución más conveniente, en dependencia de las condiciones específicas en que este se ejecutará.

El primer factor reseñable es que en todas las soluciones óptimas, tabla 2, el grado de acritud y la fuerza de deformación alcanzan sus valores máximos. Esto se debe a que los dos guardan una correlación directa con los objetivos considerados por lo que, su aumento, favorece a ambos parámetros del endurecimiento.

Tabla 2 Valores de soluciones destacadas. Fuente: autores

| Solución | Variables de decisión | Objetivos | |||||

|---|---|---|---|---|---|---|---|

| Cantidad de ciclos |

Grado de acritud |

Fuerza de deformación |

Temperatura de envejecimiento |

Tiempo de envejecimiento |

Grado de endurecimiento |

Profundidad de penetración del endurecimiento |

|

| A | 3 | 7,0 | 1,5 | 200 | 1,5 | 46.9 | 0,884 |

| B | 3 | 7,0 | 1,5 | 100 | 1,5 | 50,9 | 0,819 |

| C | 3 | 7,0 | 1,5 | 100 | 1,0 | 53,8 | 0,758 |

| D | 2 | 7,0 | 1,5 | 200 | 1,5 | 69,2 | 0,524 |

| E | 2 | 7,0 | 1,5 | 100 | 1,5 | 75,1 | 0,485 |

| F | 2 | 7,0 | 1,5 | 100 | 1,0 | 79,3 | 0,449 |

Teniendo en cuenta los factores anteriores, se pueden obtener diversas situaciones que determinarían la selección. Si se deseara lograr un grado de endurecimiento máximo, sin importar la profundidad, se deberá seleccionar la solución F. Por el contrario, si se desea maximizar la profundidad de penetración del endurecimiento, la solución A es la más conveniente. Si, por razones económicas, se desea limitar el número de ciclos a dos, entonces la selección debe limitarse a un punto de la curva DEF. Los análisis anteriores, pudieran complementarse con la valoración económica de cada una de las opciones consideradas.

Conclusiones

En el trabajo se logró optimizar el perfil de microdureza logrado en el tratamiento mecánico-térmico reiterado, en un acero AISI 1045, dirigiéndose a la maximización simultánea del grado de endurecimiento y la profundidad de penetración del mismo. Los resultados mostraron la efectividad del enfoque multiobjetivo a posteriori propuesto, el cual facilita la toma de decisiones y evita el establecimiento de preferencias entre los objetivos antes de tener los resultados de la optimización.

Desde el punto de vista de la relación entre las variables tecnológicas con los valores óptimos logrados, debe destacarse que los valores más convenientes para el grado de acritud y la fuerza de deformación corresponden siempre a sus respectivos niveles máximos, ya que ambas variables guardan una correlación directa con los dos objetivos de optimización considerados. Por el contrario, las otras tres variables pueden ser seleccionadas en diferentes combinaciones, dando lugar a diversas soluciones no dominadas.

Finalmente, el trabajo también confirmó la efectividad de las metaheurísticas inspiradas en la naturaleza y, en especial, del método simple de entropía cruzada multiobjetivo para la solución de problemas de optimización de procesos tecnológicos de fabricación.