Introducción

Actualmente no es competitivo el que no cumple con calidad, producción, bajos costos, tiempos estándares, eficiencia, innovación, nuevos métodos de trabajo, tecnología. Para la gestión del mantenimiento se hace necesaria la gestión de sus indicadores, para su mejor análisis y toma de decisiones oportunas [1].

Stenström, Parida y Kumar [2] exponen una metodología para estimar la disponibilidad y la mantenibilidad para la mejora de la confiabilidad operacional. Proponen modelos para evaluar la disponibilidad y la mantenibilidad de la organización de forma independiente, aunque se brinda un criterio de integración de ambos para apoyar la toma de decisiones. Proponen que esta metodología solo debe ser usada en sistemas complejos y en entidades con alta tecnología, teniendo como debilidad que no analizan las confiabilidades de los sistemas y de los equipos, además de no tener en cuenta el análisis de la calidad.

Ding y Yingjie [3] presentaron un análisis de confiabilidad y mantenimiento de los sistemas de fabricación usados en talleres de trabajo, en industria de alta tecnología. Partiendo de este análisis, proponen una política eficiente de mantenimiento preventivo en términos de análisis de efectos de falla. Ofrece diferentes modelos típicos para los análisis cuantitativos de la confiabilidad de equipos y del mantenimiento, pero no se muestra un indicador que integre a ambas y tampoco se analizan los impactos de otros aspectos como la calidad.

La OEE ha emergido como un poderoso método para medir con exactitud y visualizar de manera simple la productividad real de un equipo, área, línea de producción o planta, buscando optimizar calidad, costo y velocidad. Mide, en un único indicador, los parámetros fundamentales de la producción industrial: la Disponibilidad, que mide las pérdidas por inactividad, el Rendimiento, las pérdidas por velocidad, y la Calidad, las pérdidas por defectos [4]. También se puede expresar que la OEE mide la condición operativa y la confiabilidad de un proceso respecto al nivel de operaciones deseadas, le puede mostrar que tan bien es utilizando los recursos, incluyendo el equipo y la mano de obra, para satisfacer a los clientes al cumplir con sus requerimientos de suministro y calidad del producto [5].

La OEE es la mejor métrica disponible para optimizar los procesos de fabricación y está relacionada directamente con los costos de operación. Informa sobre las pérdidas y cuellos de botella del proceso y enlaza la toma de decisiones financiera y el rendimiento de las operaciones de planta, ya que permite justificar cualquier decisión sobre nuevas inversiones [6, 7]. Entre sus características fundamentales presenta tomar decisiones para reducir los gastos gracias a la disminución de pérdidas y verificar constantemente la eficiencia de la producción Además, las previsiones anuales de mejora del índice OEE permiten estimar las necesidades de personal, materiales, equipos, servicios, etc. de la planificación anual [8].

Esta investigación tiene como objetivo implementar la Efectividad Total del Equipamiento (OEE) a un proceso de llenado aséptico en una planta de parenterales Biofarmacéutica con el fin de lograr una medición de su eficiencia general, obtener resultados acerca del comportamiento de la producción de dicho proceso y las propuestas que serán de gran ayuda a la empresa para la toma de decisiones a futuro. La información empleada para este análisis es la correspondiente al año 2021, a través de los informes emitidos por el sistema de los diferentes procesos realizados.

Como resultado se obtuvo el valor del indicador de la Efectividad Total del Equipamiento (OEE) para el periodo analizado. El no aprovechamiento de las capacidades de la máquina en el tiempo que estuvo disponible influyó notablemente en el resultado obtenido, ocasionado fundamentalmente a la disminución de la demanda

Métodos y Materiales

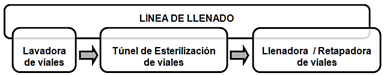

A partir de la información del proceso de llenado de una de las líneas productivas del año 2021, se realizó el cálculo correspondiente al OEE, donde se integran los resultados obtenidos de la disponibilidad, rendimiento y calidad del proceso. Para el cálculo del OEE se utilizaron los equipos que integran el proceso de llenado. En el mismo intervienen tres equipos fundamentales: lavadora, túnel de esterilización y llenadora de viales, figura 1:

Este proceso se realiza de forma línea y la parada de uno de ellos conllevaría a la no producción.

Cálculo del OEE

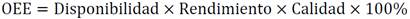

El OEE mide la efectividad, que es calculada combinando tres elementos asociados a cualquier proceso de producción [1, 9], figura 2:

Al mismo tiempo, el OEE analiza y califica los diferentes tipos de pérdidas que pueden producirse en un proceso productivo. Se define en “Seis Grandes Pérdidas”, que hacen reducir el tiempo efectivo de proceso y la producción óptima a alcanzar [9, 10].

Disminución de Disponibilidad

Pérdidas de Tiempo:

La pérdida de tiempo se define como el tiempo durante el cual la máquina debería haber estado produciendo pero no lo ha estado: Ningún producto sale de la máquina. Las pérdidas son:

Cuando una máquina tiene interrupciones cortas y no trabaja a velocidad constante, estas microparadas y las consecuentes pérdidas de velocidad son generalmente causadas por pequeños problemas tales como bloqueos producidos por sensores de presencia o agarrotamientos en las cintas transportadoras. Estos pequeños problemas pueden disminuir de forma drástica la efectividad de la máquina.

En teoría las microparadas son un tipo de pérdida de tiempo. Sin embargo, al ser tan pequeñas (normalmente menores de 5 minutos) no se registran como una pérdida de tiempo.

Velocidad Reducida (cuarta Pérdida)

La velocidad reducida es la diferencia entre la velocidad fijada en la actualidad y la velocidad teórica o de diseño. En ocasiones hay una considerable diferencia entre lo que los tecnólogos consideran que es la velocidad máxima y la velocidad máxima teórica. En muchos casos, la velocidad de producción se ha rebajado para evitar otras pérdidas tales como defectos de calidad y averías. Las pérdidas debidas a velocidades reducidas son por tanto en la mayoría de los casos ignoradas o infravaloradas.

Pérdidas de Calidad (Disminución de Calidad)

La pérdida de calidad ocurre cuando la máquina fabrica productos que no son buenos a la primera. Se pueden diferenciar dos tipos de pérdidas de calidad:

Deshechos (scrap, quinta Pérdida)

Deshechos son aquellos productos que no cumplen los requisitos establecidos por calidad, incluso aquellos que no habiendo cumplido dichas especificaciones inicialmente puedan ser vendidos como productos de calidad menor. El objetivo es “cero defectos”. Fabricar siempre productos de primera calidad desde la primera vez.

Un tipo específico de pérdida de calidad son las pérdidas en los arranques.

Estas pérdidas ocurren:

Durante el arranque de la máquina, la producción no es estable inicialmente y los primeros productos no cumplen las especificaciones de calidad

Los productos del final de la producción de un lote se vuelven inestables y no cumplen las especificaciones

Aquellos productos que no se consideran como buenos para la orden de fabricación y consecuentemente se consideran una pérdida

Normalmente este tipo de pérdidas se consideran inevitables. Sin embargo, el volumen de estas puede ser sorprendentemente grande.

Re-trabajo (sexta Pérdida)

Los productos re-trabajados son también productos que no cumplen los requisitos de calidad desde la primera vez, pero pueden ser reprocesados y convertidos en productos de buena calidad. A primera vista, los productos re-trabajados no parecen ser muy malos, incluso para el operario pueden parecer buenos. Sin embargo, el producto no cumple las especificaciones de calidad a la primera y supone por tanto un tipo de pérdida de calidad (al igual que ocurría con el scrap).

De la figura 1 se puede concluir que para incrementar el índice OEE es indispensable tener información veraz del origen de las pérdidas productivas. La diferencia entre lo ideal y la realidad es igual a la suma de las pérdidas y en consecuencia, muestra exactamente donde se encuentran las posibilidades de mejora.

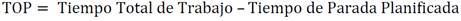

El OEE se calcula al multiplicar tres factores: Disponibilidad, Rendimiento y Calidad [11, 12], ecuación (1):

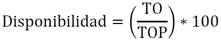

Disponibilidad

Se calcula mediante la ecuación (2), es un valor entre 0 y 1, se expresa en porciento.

TPO: Tiempo Planificado de Operación, ecuación (4). Es el tiempo total de trabajo menos los periodos en los que no estaba planificado producir por razones legales, festivos, almuerzos, mantenimientos programados, etc., lo que se denominan Paradas Planificadas. Incluye: Averías por imprevistos (técnicas u organizativas) y/o esperas

Rendimiento

El Rendimiento resulta de dividir la cantidad de piezas realmente producidas por la cantidad de piezas que se podrían haber producido, ecuación (5). La cantidad de piezas que se podrían haber producido se obtiene multiplicando el tiempo en producción por la capacidad de producción nominal de la máquina, c

Calidad:

Incluye: Pérdidas por deshechos y/o re-trabajos.

La pérdida de calidad implica dos tipos de pérdidas:

Pérdidas de Calidad, igual al número de unidades mal fabricadas.

Pérdidas de Tiempo Productivo, igual al tiempo empleado en fabricar las unidades defectuosas.

Y adicionalmente, en función de que las unidades sean o no válidas para ser reprocesadas, incluyen:

Tiene en cuenta todas las pérdidas de calidad del producto. Se mide en tanto por uno o tanto por ciento de unidades no conformes con respecto al número total de unidades fabricadas, ecuación (6).

Las unidades producidas pueden ser Conformes (buenas), o No Conformes, (malas o rechazos). A veces, las unidades No Conformes pueden ser reprocesadas y pasar a ser unidades Conformes. La OEE sólo considera Buenas las que se salen conformes la primera vez, no las reprocesadas. Por tanto las unidades que posteriormente serán reprocesadas deben considerarse Rechazos, es decir, malas. Por tanto, la Calidad resulta de dividir las piezas buenas producidas por el total de piezas producidas incluyendo piezas re-trabajadas o desechadas, es un valor entre 0 y 1, se expresa en porciento.

El valor del OEE permite clasificar una o más líneas de producción, o toda una planta, con respecto a las mejores de su clase y que ya han alcanzado el nivel de excelencia. De esta manera se tiene la siguiente clasificación:

OEE < 65 %, inaceptable. Se producen importantes pérdidas económicas. Muy baja competitividad.

65 % < OEE < 75 %, regular. Aceptable sólo si se está en proceso de mejora. Pérdidas económicas. Baja competitividad.

7 5% < OEE < 85 %, aceptable. Continuar la mejora para superar el 85 % y avanzar hacia la WorldClass. Ligeras pérdidas económicas. Competitividad ligeramente baja.

85 % < OEE < 95 %, buena. Entra en Valores WorldClass. Buena competitividad.

OEE > 95%, excelencia. Valores WorldClass. Excelente competitividad

Resultados y Discusión

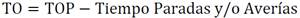

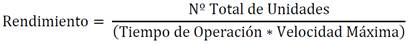

Los resultados obtenidos se muestran en la figura 3.

En la figura 3a, se muestra el resultado del OEE contra unidad producida en el rango de análisis, en 3b se muestra el resultado contra unidad producida solo en los días con plan, en 3c se muestra el resultado contra unidad producida en el tiempo que duró el proceso de llenado.

Para el valor obtenido en 3a y 3b el indicador de OEE, atendiendo a su clasificación, es Inaceptable (OEE < 65 %). Se pudo determinar que este no cumple debido a que no existió durante el período analizado un buen desempeño de la variable Rendimiento, ocasionado fundamentalmente, a una disminución de la demanda y el no aprovechamiento de las capacidades de la máquina en el tiempo que estuvo disponible; no afectando así el sobre cumplimento de la producción demandada.

Para el valor obtenido en 3c, enfocado fundamentalmente al comportamiento del equipamiento, el indicador de OEE, atendiendo a su clasificación, es Aceptable (75 % < OEE < 85%). Se pudo determinar que la variable Disponibilidad es la que influye en el resultado de forma negativa. Esto es debido, fundamentalmente, por intervenciones necesarias durante el proceso productivo e imprevisto que requieren intervención del operador o del personal de mantenimiento.

Muchas empresas dependen única y exclusivamente de productos de proveedores, no desarrollan productos, por lo que este resultado del OEE no afectó el sobre cumplimiento de la demanda planificada. Por lo que es importante intentar hacer cambios sustanciales que generen valor añadido y que repercutan positivamente en los resultados económicos, además de, buscar la innovación y el desarrollo de productos propios.

Conclusiones

Se implementó el cálculo de la Efectividad Total del Equipamiento (OEE) al proceso de llenado aséptico en una planta de parenterales Biofarmacéutica logrando una medición de su eficiencia general. Como resultado más importante se obtuvo el bajo rendimiento hace referencia al no correcto aprovechamiento de la capacidad de la máquina en el tiempo que estuvo disponible, ocasionado fundamentalmente a una disminución de la demanda.