Introducción

El medio ambiente se ha convertido en factor determinante en las cuentas de resultados de la industria química que se enfrenta hoy en día a muchos retos incluyendo, entre otros, una mayor competencia global y un aumento en la demanda de productos y procesos de fabricación más sostenibles (García, 2016). En este escenario las actividades de gestión de residuos juegan un papel decisivo pues, bajo un esquema apropiado, permiten la recuperación de materiales y/o energía, así como la valorización de residuos para obtener productos con valor agregado. Al respecto Lin et al. (2014) señalan que el desarrollo industrial sostenible se basará en la explotación eficiente de diversos tipos de residuos mediante la biorrefinación integrada, simbiosis industrial, procesamiento en cascada, procesamiento in situ de corrientes de desechos estacionales, extracción de productos especiales y la conversión a través de procesos químicos o biotecnológicos ecológicos.

Considerando los diversos tipos de residuos, los alimenticios son de especial importancia para la sociedad y un problema cada vez más reconocido. Nótese que solo la producción mundial de desperdicio de alimentos se estima en 1,3 billones de toneladas por año, lo que representa un billón de dólares en pérdidas económicas (FAO, 2019). En respuesta a esto han surgido numerosos estudios para su reducción a lo largo de las cadenas de suministro, así como para su aprovechamiento contribuyendo positivamente a lograr una seguridad alimenticia, a combatir el hambre y la contaminación, pero también a propiciar sinergias para el cumplimiento de otros objetivos para el desarrollo sostenible.

En el contexto cubano se ha evidenciado una voluntad gubernamental para favorecer la gestión de los residuos y el cuidado del medio ambiente en general, pese a las limitaciones de ser un país en vías de desarrollo. Estos procesos se han fortalecido mediante el modelo de integración universidad-empresa lo que promueve la solución de problemas de la industria desde la academia, enfatizando en la gestión de la ciencia, la tecnología y la innovación. Así, como resultado de este esquema de integración se identificó el potencial de procesar el germen residuo de la producción de la UEB Glucosa Cienfuegos para obtener un aceite refinado con valor agregado.

El aceite de maíz es considerado adecuado como alimento, por su estabilidad puede ser guardado largos periodos sin que caduque, y presenta buenos atributos nutricionales como cantidades significativas de tocoferoles, tocotrienoles y altos niveles de ácidos grasos insaturados, siendo los ácidos linoleico y oleico los principales. De esta manera, se favorecería la producción de alimentos a una escala local y la sustitución de importaciones lo que constituye dos ejes estratégicos de la política de desarrollo económico proyectada por la dirección del estado cubano. Tomando esto en consideración el objetivo de este artículo consistió en evaluar la viabilidad de producir aceite refinado de maíz a partir del germen residuo del proceso productivo de la UEB Glucosa Cienfuegos.

Desarrollo

Descripción del caso de estudio

La UEB Glucosa Cienfuegos, conocida comercialmente con el nombre de GYDEMA, se encuentra localizada en la Zona Industrial # 2 del Reparto Pueblo Griffo, en la provincia de Cienfuegos, exactamente en la periferia noreste de la ciudad cabecera. A partir del maíz, que es la materia prima fundamental, se elaboran en la planta una amplia gama de productos siendo la línea principal de producción la obtención de almidón de maíz. El esquema de la planta es de tipo molienda húmeda usando tecnología Alfa-Laval de los años setenta. Los principales residuos del proceso son el germen, la fibra, el gluten y un lodo residual. Dado el alto contenido de nutrientes que estos presentan todos los residuos son vendidos como alimento animal. El gluten concentrado, la fibra y el germen se procesan para la formulación de piensos mientras que el lodo es comercializado en forma líquida. De esta manera los principales residuos encuentran un usuario final y no son vertidos al medio ambiente, lo que minimiza el potencial impacto ambiental que estos pudieran ocasionar.

No obstante, luego de más de 40 años de explotación la planta se ve afectada por muchos factores destacando los económicos y tecnológicos, por lo que es necesario buscar alternativas para lograr una mayor eficiencia y rentabilidad. En este sentido, la valorización del germen para la obtención de aceite refinado constituye una de las alternativas más atractivas. Nótese que el germen representa entre el 9 % y el 11 % del grano de maíz, pero contiene alrededor del 80 % de los lípidos de este (Barrera-Arellano et al., 2019). Luego, dado que la refinación de aceite de maíz se puede llevar a cabo a través de diferentes métodos y esquemas tecnológicos (Gupta, 2017) a continuación se explican sus aspectos fundamentales y las consideraciones realizadas.

El proceso de refinación analizado consiste en las etapas siguientes: desgomado, neutralización, decoloración, descerado y desodorización. El objetivo del desgomado es eliminar fosfolípidos, gomas mucilaginosas e impurezas coloidales (Doshi et al., 2019). Entre ellos, los fosfolípidos son las principales impurezas, que se dividen en fosfolípidos hidratables (FH) y fosfolípidos no hidratables (FNH). Los FH pueden eliminarse con agua debido a la hidratación mientras que los FNH pueden eliminarse por su sal de potasio, que se forma mediante la interacción de los FNH con bases fuertes y concentradas (Wang et al., 2021). El esquema analizado en esta investigación es el desgomado con agua. En este el aceite crudo es calentado a 60-65 °C y se mezcla con agua desionizada en un tanque de hidratación por un período de 30-40 minutos. El contenido de agua a usar es normalmente igual al contenido de fosfolípidos en el aceite crudo. El aceite es bombeado luego hacia una centrífuga para separar las gomas. El aceite desgomado contiene en promedio 0,4-0,8 % de humedad (Gupta, 2017).

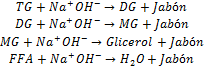

En la neutralización los ácidos grasos libres (FFA) se hacen reaccionar con bases fuertes (hidróxido de sodio en esta investigación) para reducir su concentración hasta niveles aceptables. Como reacciones paralelas indeseadas los triglicéridos (TG), diglicéridos (DG) y monoglicéridos (MG) reaccionan con la base para formar jabones como se muestra en la ecuación 1. La velocidad de agitación durante este proceso debe ser baja (<120 rpm) para evitar la emulsificación y la temperatura usual de neutralización oscila entre 35-40 °C. Para la separación de los jabones el aceite es calentado a 85-90 °C y se le añade 10-12 % de agua desionizada para facilitar la separación (Gupta, 2017). Posteriormente los jabones son separados mediante una centrífuga y el aceite es bombeado al tanque de blanqueo.

Según Deniz et al. (2020) la decoloración o blanqueo es generalmente un término para el proceso de limpieza por adsorción. En el proceso de decoloración el aceite se lleva a un tanque de mezcla donde forma una suspensión con el agente blanqueador. En este tanque, la mezcla de lechada se calienta a la temperatura de blanqueo (140 °C - 150 °C), (110 °C - 120 °C) según Gupta (2017). Esta mezcla en suspensión se lleva luego al tanque de blanqueo y se realiza la decoloración mediante barrido con vapor. Después de este tratamiento, el aceite decolorado se separa del agente blanqueador mediante filtración. La presión de operación para el blanqueo consiste en un vacío en el rango de 36 a 50 mm de mercurio, sin embargo, la mayoría de los sistemas de refinado por lotes en todo el mundo son antiguos y utilizan blanqueamiento atmosférico. Además, se recomienda agregar 50-100 ppm de ácido cítrico (o ácido fosfórico) además de la arcilla blanqueadora. Esto ayuda a quelar las trazas de metales y reducir el contenido de fósforo del aceite. La cantidad de agente blanqueador es menor a 0,5% del aceite (Gupta, 2017). Tomando en cuenta lo anterior, en esta investigación se considera que el blanqueo se realiza a presión atmosférica y como aditivo se seleccionó ácido cítrico.

Por su parte, el descerado es el proceso de separación mediante cristalización que permite la remoción de las ceras o triacilgliceroles trisaturados, responsables de la turbidez del aceite de maíz a bajas temperaturas o bajo refrigeración. En este paso los parámetros temperatura, tiempo y la agitación son factores clave. El proceso se lleva a cabo a temperaturas entre 5 °C y 10 °C, durante aproximadamente 2-24 h, según sistemas discontinuos o semicontinuos, sin el uso de agentes químicos (Barrera-Arellano et al., 2019). Posteriormente el aceite es calentado a 10-12 °C para reducir la viscosidad y facilitar el bombeo y el aceite descerado es entonces filtrado para separar las ceras (Gupta, 2017).

La desodorización es la etapa final del proceso de refinación, y consiste en una destilación con vapor a temperatura elevada y bajo vacío. Su propósito es mejorar el sabor y la estabilidad oxidativa del aceite refinado mediante la eliminación casi completa de FFA y otros compuestos volátiles (Chew & Nyam, 2020). La desodorización se lleva a cabo a una presión absoluta de 1 a 6 mm de mercurio en los Estados Unidos, según el tipo de sistema de vacío del desodorizador. La temperatura se mantiene normalmente por debajo de 260 °C porque a temperaturas superiores el aceite de maíz se polimeriza (Gupta, 2017). La cantidad de vapor de arrastre es normalmente del 5% al 15% en fracción peso del aceite para la desodorización por lotes, mientras que del 0,5% al 2% en fracción peso del aceite para los desodorizadores continuos y semicontinuos. La desodorización por lotes es apropiada para la industria de plantas pequeñas con capacidades de hasta 50 toneladas/día, lo que implica una menor inversión de capital y simplicidad de funcionamiento, sin embargo, los desodorizadores continuos y semicontinuos se prefieren para su uso en las plantas modernas hoy en día (Chew & Nyam, 2020).

Análisis técnico-económico del proceso de refinación de aceite

Para la evaluación técnico-económica el proceso de refinación de aceite explicado anteriormente fue simulado usando el software Aspen HYSYS. Como sistema de extracción del aceite se consideró el prensado en frío, puesto que, aunque con la extracción con solventes se logra mayor rendimiento el aceite presenta menor calidad, además que la extracción con solventes ocasiona un mayor estrés ambiental (Veljković et al., 2018). En el diseño original del esquema de producción de la UEB Glucosa Cienfuegos se generarían 7 toneladas de germen por día, pero debido a dificultades en el suministro de la materia prima y por factores técnicos la planta trabaja a la mitad de su capacidad. Luego, conservadoramente se consideró una eficiencia en la extracción de aceite del treinta por ciento peso, lo que conduce a procesar diariamente aproximadamente 1050 kg de aceite crudo.

En la Tabla 1 se muestra la composición del aceite de maíz asumida para la simulación. Para la determinación de esta composición de triglicéridos, ácidos grasos libres y fosfolípidos se consultaron los rangos típicos de estos compuestos en el aceite de maíz los que se pueden consultar en Barrera-Arellano et al. (2019) y Wang y White (2019). Los fosfolípidos fueron modelados mediante el compuesto dioleoil fosfatidicolina y las ceras mediante el miristil palmitato. Dadas las características del sistema como paquete termodinámico se utilizó el modelo UNIQUAC (Abrams & Prausnitz, 1975) para la fase líquida y el modelo SRK (Soave, 1972) para la fase gaseosa. Para la cinética de las reacciones de saponificación (ecuación 1) se asumió los resultados de Reyero et al. (2015).

Tabla 1 - Composición del aceite de maíz crudo usado en la simulación

| Compuesto | Proporción (% peso) | Compuesto | Proporción (% peso) |

|---|---|---|---|

| Tripalmitina | 11,6 | Ácido esteárico | 0,01 |

| Tristearina | 1,91 | Ácido oleico | 0,18 |

| Trioleina | 25,2 | Ácido linoleico | 0,42 |

| Trilinoleina | 59,7 | Ácido linolénico | 0,01 |

| Trilinolenina | 0,8 | Dioleoil fosfatidilcolina | 0,04 |

| Ácido palmítico | 0,08 | Miristil palmitato | 0,05 |

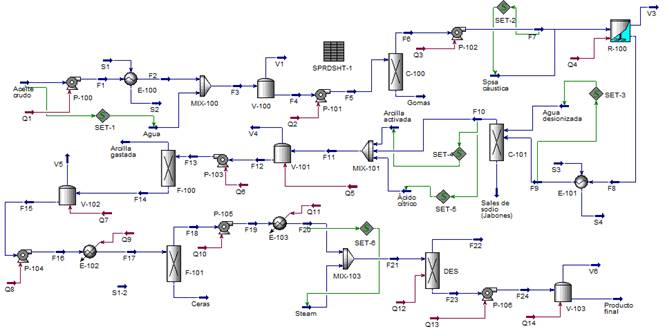

Una vez confeccionado el diagrama de flujo de proceso (DFP) para la simulación, se aplicó el método de Hand para estimar la inversión inicial para la implementación de la tecnología. Los costos de compra de los equipos fueron estimados a partir de diversas correlaciones propuestas en la literatura, dígase: bombas (Sinnot & Towler, 2020) , intercambiadores de calor (Sinnot & Towler, 2020), tanques de mezclado (Couper et al., 2012; Sinnot & Towler, 2020), tanques de almacenamiento (Couper et al., 2012), centrífugas (Seider et al., 2017), filtros (Seider et al., 2017), equipos presurizados (Seider et al., 2017), y prensas (Seider et al., 2017). Los costos de los equipos fueron actualizados al año 2020 mediante los índices de costo de la revista Chemical Engineering y en los casos donde los parámetros de diseño no se encontraban en los rangos especificados según las correlaciones, los costos fueron corregidos según la regla de la sexta potencia (Couper et al., 2019). Además, se consideró un gasto adicional para la transportación de los equipos hasta la planta el que fue asumido como el diez por ciento del importe de compra de estos, según recomiendan Peters et al. (2003).

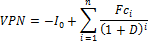

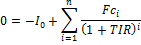

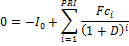

Los indicadores propuestos para la evaluación económica fueron el valor presente neto (VPN), la tasa interna de rendimiento (TIR) y el período de recuperación de la inversión (PRI). Para su cálculo se utilizaron las ecuaciones 2, 3 y 4 respectivamente donde  constituye la inversión inicial, D la tasa de interés,

constituye la inversión inicial, D la tasa de interés,  el flujo de caja en el año i y n el número de años de operación del proyecto (15 años para esta investigación) (Valdés et al., 2021).

el flujo de caja en el año i y n el número de años de operación del proyecto (15 años para esta investigación) (Valdés et al., 2021).

(2)

(3)

(4)

Los flujos de caja representan el flujo de dinero neto hacia un proyecto dado un período de tiempo considerado y se calcularon mediante la ecuación 5 donde  son los ingresos,

son los ingresos,  los gastos, T la tasa de impuestos sobre la ganancia expresada en porciento y Dep la depreciación del equipamiento o amortización de la inversión. El subíndice i hace referencia al año considerado.

los gastos, T la tasa de impuestos sobre la ganancia expresada en porciento y Dep la depreciación del equipamiento o amortización de la inversión. El subíndice i hace referencia al año considerado.

(5)

Los ingresos se estimaron a partir de la venta del aceite refinado y la base de jabón co-producto del proceso mientras que los gastos están dados por la compra de materiales necesarios para la producción, consumo de electricidad y vapor, el salario de los operadores de la planta y gastos en mantenimiento. En la Tabla 2 se muestran los rangos de precios para los materiales involucrados, a los que se le añadió además un diez por ciento por el concepto de transportación hasta la planta. El consumo de energía eléctrica de los equipos fue estimado a partir de los resultados de las simulaciones, y en el caso del prensado en frío se consultaron catálogos buscando correlacionar el uso de energía en estos como función del material procesado, asumiéndose entonces que para procesar 3500 kg de germen se gastan aproximadamente 160,4167 kWh de electricidad. Para el costo del vapor auxiliar se utilizó la estimación de García Zamora (2012) en la que se relaciona el uso de vapor en la planta con el consumo de combustible. Luego, tomando esto en consideración y ajustando el precio del combustible a las condiciones actuales el vapor tiene un costo aproximado de 0,023333 USD/kg.

Tabla 2 - Precios de los productos y las materias primas usados en el análisis económico

| Elemento | Precio | Unidades |

|---|---|---|

| Aceite refinado | 2-3 | USD/L |

| Base de jabones | 0,138-0,188 | USD/kg |

| Hidróxido de sodio | 0,24-0,315 | USD/kg |

| Ácido cítrico | 0,498-0,56 | USD/kg |

| Arcilla para blanqueo | 0,2-0,9 | USD/kg |

| Ácido sulfúrico | 0,55-1 | USD/kg |

| Botella de 1L para envasar aceite | 0,1-0,5 | USD/unidad |

| Electricidad | 0,3 | USD/kWh |

| Vapor | 0,023333 | USD/kg de vapor |

Se asumió que se genera empleo para 10 operadores cuyo salario se estableció en 5000 pesos (200 USD) mensuales, y el gasto anual en mantenimiento se estima entre el dos y el cinco por ciento del costo de compra de los equipos. La tasa de interés fue modelada como una función de densidad de probabilidad triangular cuyos valores mínimo, modal y máximo son 10%, 12% y 15% respectivamente. La depreciación fue calculada según el método lineal y como la tasa de impuestos sobre la ganancia se consideró el 35 % según estipula el Sistema Tributario Cubano.

Típicamente para las consideraciones económicas se adopta un enfoque determinista, pero este, aunque es un buen punto de partida, tiene la desventaja de no considerar la incertidumbre y fluctuaciones de las variables del modelo en el tiempo. Para el tratamiento de la incertidumbre existen cuatro métodos fundamentales: modelos probabilísticos, lógica difusa, conjuntos rugosos y sistemas grises (Valdés et al., 2020) aunque tradicionalmente el primero de estos es el más común. Debido a esto, y siguiendo las consideraciones señaladas, se usó el método de Monte Carlo para el cálculo de los indicadores económicos lo que permitió examinar el efecto en los resultados de la variación simultánea de diversos factores, para así determinar la variabilidad en los criterios económicos.

Resultados y discusión

En la Figura 1 se muestra el DFP resultado de la simulación en Aspen HYSYS. Se estimó que aproximadamente se obtiene 0,894 kg de aceite refinado con una densidad 918,57 kg/m3, por cada kg de aceite crudo procesado. Como co-producto se generan 0,114 kg de sales de sodio (jabones) por cada kg de aceite crudo procesado el que puede ser comercializado a empresas nacionales como Suchel Camacho S. A., lo que favorecería la sustitución de importaciones y el encadenamiento productivo en el territorio nacional. El consumo de materiales se estima en 0,127 kg de agua desionizada, 0,0165 kg de sosa cáustica, 1,05 10-4 kg de ácido cítrico y 5,1143

10-4 kg de ácido cítrico y 5,1143 10-3 kg de arcilla activada por cada kg de aceite crudo procesado. Además, son necesarios como recursos energéticos 0,322 kWh/ kg de aceite procesado y 0,427 kg de vapor/ kg de aceite procesado considerando que el vapor es suministrado por el sistema auxiliar de generación de vapor de la entidad.

10-3 kg de arcilla activada por cada kg de aceite crudo procesado. Además, son necesarios como recursos energéticos 0,322 kWh/ kg de aceite procesado y 0,427 kg de vapor/ kg de aceite procesado considerando que el vapor es suministrado por el sistema auxiliar de generación de vapor de la entidad.

En la Tabla 3 se muestran los parámetros de diseño de los equipos de la propuesta tecnológica. Como puede comprobarse el diseño se corresponde con una planta pequeña, por lo que es recomendable que su operación sea tipo batch. Esto permitiría la diversificación de la producción en la planta mediante la utilización de los equipos en esquemas multiproducto, multipropósito o multiplantas, aunque para este propósito sería necesario la identificación de posibles oportunidades, así como estudios más detallados.

Tabla 3 Parámetros de diseño de los equipos de la propuesta tecnológica

| EQUIPOS | Parámetros de diseño | |||

| Unidades | Magnitud | Unidades | Magnitud | |

| P-100 | Q (m3/h) | 1,2 | P (kW) | 0,022 |

| P-101 | Q (m3/h) | 1,2 | P (kW) | 0,045 |

| P-102 | Q (m3/h) | 1,2 | P (kW) | 0,023 |

| P-103 | Q (m3/h) | 1,1 | P (kW) | 0,178 |

| P-104 | Q (m3/h) | 1,1 | P (kW) | 0,041 |

| P-105 | Q (m3/h) | 1,1 | P (kW) | 0,041 |

| P-106 | Q (m3/h) | 1,1 | P (kW) | 0,0451 |

| E-100 | A(m2) | 60,32 | ||

| E-101 | A(m2) | 60,32 | ||

| E-102 | P(kW) | 2,6 | ||

| E-103 | P(kW) | 174,2 | ||

| V-100 | V(m3) | 0,6 | P(kW) | 1-3 |

| V-101 | V(m3) | 0,6 | ||

| V-102 | V(m3) | 2,2 | P(kW) | 0,5-1 |

| V-103 | V(m3) | 1,2 | ||

| R-100 | V(m3) | 0,6 | P(kW) | 1-3 |

| C-100 | D (m) | 0,4-0,6 | ||

| C-101 | D (m) | 0,4-0,7 | ||

| F-100 | A(m2) | 15-20 | ||

| F-101 | A(m2) | 10-15 | ||

| DES (desodorizador) | V(m3) | 0,6 | ||

A partir de los parámetros de la Tabla 3 se realizaron los cálculos económicos pertinentes. Se estimó que en promedio se requiere una inversión inicial de 2,04 millones de dólares, aunque debido a factores de incertidumbre esta puede oscilar entre 1,91 y 2,17 millones. Nótese que el método de Hand permite realizar estimados preliminares con una precisión en el rango -20% a +25% (Couper et al., 2019) sin embargo, mediante la simulación de Monte Carlo este rango fue refinado.

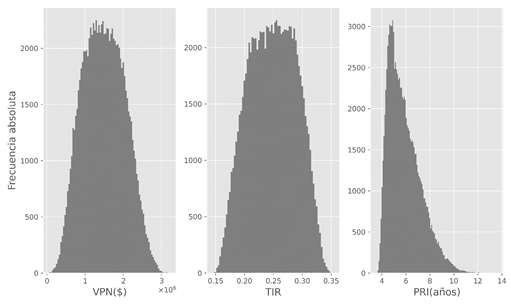

A continuación, en la Fig 2 se muestran los histogramas de los indicadores seleccionados y en la Tabla 4 su análisis estadístico.

Tabla 4 - Resumen estadístico de la simulación de Monte Carlo

| Indicador |

|

|

mín. | Q1 | Q2 | Q3 | máx. |

|---|---|---|---|---|---|---|---|

| VPN (106 USD) | 1,49 | 5,46 | 6,75 | 1,07 | 1,48 | 1,90 | 3,23 |

| TIR | 0,25 | 0,04 | 0,15 | 0,22 | 0,25 | 0,28 | 0,35 |

| PRI (años) | 5,88 | 1,36 | 3,56 | 4,81 | 5,60 | 6,70 | 13,62 |

Como el VPN es estrictamente positivo en todos los escenarios analizados de acuerdo con la interpretación de este indicador se debe aceptar la inversión. Por otra parte, Turton et al. (2018) plantean que la tasa interna de rendimiento (TIR) representa la mayor tasa de interés, o razón de descuento, a la que el proyecto puede ser rentable. Cuando la TIR es mayor que la tasa mínima aceptable de rendimiento (TMAR) es recomendable aceptar la inversión, mientras que en caso contrario es preciso rechazarla de lo que se deduce que el punto crítico al tomar decisiones de inversión con este indicador es además de su cálculo la correcta determinación de la TMAR (Baca Urbina, 2010). Para la conducción de esta investigación se desconoce la TMAR por lo que se comparó los valores calculados del TIR con los valores sugeridos en función del riesgo de la Tabla 5. En función de esto el riesgo puede considerarse como medio.

Tabla 5 - Valores sugeridos para la TMAR en función del riesgo

| Descripción de la inversión | Nivel de riesgo | Tasa mínima aceptable de retorno (TMAR) luego de impuestos (%/año) |

|---|---|---|

| Básica: Costo de capital o inversiones corporativas seguras | Seguro | 4-8 |

| Nuevas capacidades con posición corporativa establecida en el mercado | Bajo | 8-16 |

| Nuevo producto entrando a un mercado establecido o nuevo proceso tecnológico | Medio | 16-24 |

| Nuevo producto o proceso en una nueva aplicación | Alto | 24-32 |

| Todo nuevo, alta investigación y desarrollo y esfuerzos de marketing | Muy alto | 32-48+ |

Fuente. (Peters et al., 2003).

Por otra parte, de acuerdo a la Figura 2 el período de recuperación de la inversión (PRI) más probable oscila sobre los 4,8 años, aunque en determinados escenarios este puede superar los diez años como se muestra en la Tabla 4. Estos se corresponden con valores atípicos y solo se producen en escenarios muy desfavorables. Sin embargo, en promedio el PRI es elevado considerando lo establecida que está la tecnología de refinación de aceites en el mercado internacional, así como la demanda nacional del producto obtenido. Debido a esto, se analizaron los posibles factores que atentan contra la viabilidad de la propuesta arribándose a que el bajo flujo de producción es uno de los factores más significativos. Se comprobó mediante otra simulación de Monte Carlo que de implementarse la propuesta procesando la cantidad de germen que la UEB Glucosa Cienfuegos generaría según su diseño original el período de recuperación de la inversión (PRI) sería menor a tres años en promedio.

Sin embargo, esto no es motivo para descartar la tecnología puesto que es conveniente considerar en la toma de decisiones otros factores como el impacto social de la refinación del aceite por el concepto de producción de alimentos, así como el mejor aprovechamiento de recursos dentro de la empresa. Por eso, en estos contextos Valdés et al. (2019) sugieren que el proceso de toma de decisiones se desarrolle en un ambiente multicriterio lo que condiciona el análisis de la situación desde múltiples perspectivas y el arribo a la solución de compromiso más adecuada.

Conclusiones

La conjunción entre madurez tecnológica y un mercado nacional creciente son favorables para la producción de aceite refinado a partir del germen de maíz. Pese a la incertidumbre asociada, en este trabajo se verificó que es viable la comercialización de este aceite refinado, sin embargo, para una mayor rentabilidad y mejor funcionamiento de la propuesta tecnológica es conveniente analizar además una mejora tecnológica en el proceso de producción de almidón en la UEB Glucosa Cienfuegos. Luego, aunque los indicadores económicos analizados indican que la propuesta es atractiva es conveniente considerar otros factores en la toma de decisión, pues la rentabilidad económica solo brinda información de una dimensión fenómeno analizado.