Mi SciELO

Servicios Personalizados

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Centro Azúcar

versión On-line ISSN 2223-4861

cen. az. vol.42 no.4 Santa Clara oct.-.-dic. 2015

ARTICULO

Evaluación prospectiva para transformar una fábrica de azúcar en biorefinería

Prospective evaluation for the sugar cane factory transformation in biorefinery

Rocío Rodríguez Plaza1*, Ana Celia de Armas Martínez1,Lily Elena Rodríguez Carvajal 1 y Yamila García Orozco1

1 Departamento de Ingeniería Química. Facultad de Química y Farmacia. Universidad Central "Marta Abreu" de las Villas; Carretera a Camajuaní Km 5 ½. Santa Clara. Villa Clara. Cuba.

*Autor para la correspondencia: Alfredo Torres, Email: alfredo.torres@icidca.edu.cu

RESUMEN

El presente trabajo tiene como objetivo evaluar prospectivamente alternativas de transformación en la industria azucarera "5 de Septiembre", ubicada en Cienfuegos por una biorefinería de alcohol extrafino. Se tomaron en cuenta dos alternativas; la primera propone que a partir de la instalación de una destilería de 500 hl/día de alcohol, utilizando las mieles y el 10% del jugo de los filtros provenientes del central como complemento de la etapa de fermentación y una planta de producción de biodiesel a partir de microalgas y de cachaza separada en el central y la instalación de otra destilería de 500 hL/día de alcohol utilizando mieles, los jugos de los filtros y un hidrolizado de microalgas. La segunda alternativa propone una destilería donde experimentalmente se obtuvo un ahorro de 67 % para las mieles y 22,73 % para el agua. La alternativa más factible obtuvo un PRD de 5 años, una TIR del 21% y un VAN de U$D37 104 419,21.

Palabras clave: azúcar, alcohol, borefinería, economía, procesos.

ABSTRACT

The present work has as goal to evaluate prospectively alternative of transformation in the "5 de Septiembre" sugar industry, located in Cienfuegos, for a superfine alcohol biorefinery. Two alternatives were taking into account; the first one was the installation of a distillery for a capacity of 500 hl/d of superfine alcohol, using the molasses and 10% of the filters juice coming from the sugar mill, as complement of the stage of fermentation, and also a plant of biodiesel production starting from microalgae biomass and of mud separated in the sugar mill and another installation of a distillery for a similar capacity of 500 Hl/d of superfine ethanol using molasses, the filters juices and microalgae hydrolysate. For the second alternative, it intends a distillery where saving of 67 % for the molasses, and 22.73 % for the water, these results are experimentally obtained. The most feasible alternative obtain 5 years of payback period, 21 % of an IRR and U$D 37104 419.21 of NPV.

Key words: Sugar, alcohol, biorefinery, economy, process

INTRODUCCIÓN

Mediante los procesos de reformado y craqueo del petróleo se obtienen productos que constituyen la base de diferentes industrias incluida la industria química, de fertilizantes, textil, etc. No obstante, la inestabilidad en el precio y suministro de este producto y el aumento de su demanda, unido al interés político y social por la reducción de las emisiones de gases procedentes de los combustibles fósiles, hace cada vez más necesario la búsqueda de alternativas atractivas que le den solución a estos problemas, tanto para el desarrollo de combustibles y energía como para la elaboración de productos que constituyan materia prima para otras industrias según García (2015).

En este contexto surge el concepto de biorefinería, concebida como un conjunto de instalaciones integradas en las que se emplea la biomasa como materia prima para la producción de una amplia gama de productos, aprovechando residuos y coproductos de las otras industrias para así contribuir al cuidado del medio ambiente y al desarrollo económico del país según García (2015).

En Cuba, la industria azucarera presenta la base más completa para el desarrollo de una biorefinería. Por ello es de gran interés aprovechar el proceso de reordenamiento y redimensionamiento en el que se encuentra inmersa con el fin de alcanzar mayores beneficios, tecnológicos, económicos y ecológicos, para desarrollar una biorefinería de forma integral. La biorefinería al integrar la destilería con la producción de azúcar a partir de caña de azúcar como materia prima principal, posibilita no sólo el empleo de las mieles intermedias y finales, los jugos, el bagazo y residuos de cosecha como energéticos, evitando la quema de cañaverales y el necesario manejo agroecológico de la caña de azúcar. Por otra parte, la diversificación y el establecimiento de biorefinerías en la agroindustria azucarera es una tarea compleja y se ve limitada por la productividad del cultivo, derivada a su vez de condiciones biofísicas y socioeconómicas, y por múltiples actores con diferentes objetivos, estrategias y percepciones según (Sacramento-Rivero y Romero, 2010).

Teniendo en cuenta lo anterior, se proponen alternativas para un esquema de biorefinerías en una fábrica de azúcar, para la producción de etanol y biodiesel.

Bien se conoce que en Cuba, hasta el momento, la única fuente de obtención de bioetanol es a partir de las mieles separadas en el proceso de producción de azúcar. En su proceso productivo se generan las vinazas como residual altamente contaminantes, constituyendo el principal problema de contaminación que presentan las destilerías en el país. Dentro de los usos que se le ha dado se encuentra la producción de biogás, fertirriego así como la producción de levadura Torula en plantas aledañas a las propias destilerías. Sin embargo, en países como Colombia, se ha comenzado a estudiar utilizar el uso de residual como medio de cultivo para el crecimiento de microalgas, que a su vez se puedan aprovechar para la obtención de biocombustibles de Tercera Generación, como bioetanol y biodiesel en plantas, de menor escala según García (2105).

MATERIALES Y MÉTODOS

2.1. Planteamiento de alternativas

Para el estudio aquí presentado se consideró que es necesaria la integración de diversas tecnologías que permitan el aprovechamiento tanto de las materias primas como de los residuos de otras producciones en la biorefinería.

Se analizó suponiendo la instalación de una destilería y una planta de biodiesel que trabajen en conjunto con el complejo "5 de septiembre" para así conformar la biorefinería. Se evaluaron las posibles mejoras de producción en esos procesos para su integración a la supuesta biorefinería considerando inicialmente dos alternativas.

Alternativa a)

La biorefinería funcionaría de la siguiente manera:

· Partiendo del central se produciría el azúcar pero se aprovecharían otros productos como la cachaza y las mieles o las mieles más el jugo de los filtros como materias primas para los demás procesos.

· De la destilería se obtendría el alcohol y otros productos como las vinazas empleando las mieles o las mieles más jugo de los filtros como materias primas para producir alcohol.

· Para la producción de biodiesel se emplearía como materia prima las microalgas cultivadas con las vinazas resultantes de la destilería y la cachaza obtenida en el central.

Alternativa b)

La biorefinería funcionaría de la siguiente manera:

· Partiendo del central se produciría el azúcar pero se aprovecharían otros productos como la cachaza, las mieles y el jugo de los filtros como materias primas para los demás procesos.

· De la destilería se obtendría el alcohol y otros productos como las vinazas empleando las mieles, el jugo de los filtros y un hidrolizado de microalgas como materias primas para producir alcohol.

· Para la producción de biodiesel se emplearían como materia prima las microalgas cultivadas con las vinazas resultantes de la destilería y la cachaza obtenida en el central.

2.2. Balances de Masa y Energía para la producción de azúcar

Los balances en la fábrica de azúcar son los mismos para las dos alternativas propuestas. Para realizar los balances del proceso de producción de azúcar se duplica la capacidad de molida actual, siendo esta una de las perspectivas para la futura inversión. Por otra parte los productos finales se obtuvieron a partir de los datos extraídos de Pérez (2009) los cuales se muestran en la Tabla1.

De igual forma, para los balances energéticos los principales resultados obtenidos se transcribieron en la Tabla 2.

2.3. Proceso de obtención de etanol en la primera variante

Para la producción de alcohol extrafino se propone una asimilación de tecnologías partiendo del sistema instalado en la destilería de Alcoholes Finos de Caña, ALFICSA, la cual se realizaría a partir de las melazas (miel B o miel final, y de los jugos de los filtros, ambas corrientes obtenidas durante la producción de azúcar. El proceso en general abarca tres etapas: preparación del mosto, fermentación y destilación-rectificación. Para esta producción de alcohol se aprovecharían las vinazas obtenidas para fertirriego en las propias plantaciones cañeras así como para el crecimiento de microalgas. Los balances de masa y energía de la destilería se desarrollan acorde con las metodologías tradicionales.

2.4. Estudio de fermentación alcohólica

Se prepararon fermentaciones de 50 ml cada una, con un 10 % de inóculo y tres réplicas para cada punto de mezcla. Los sustratos azucarados utilizados fueron: miel final (MIEL), jugo de los filtros (JF) e hidrolizado de los residuos sólidos de bagazo (HID).

Para la preparación de las mezclas se fijaron las condiciones finales para una concentración de 16 Brix (oBx).

Para cada punto del diseño se determinaron los balances de masa para la adición de los sustratos azucarados con el objetivo de ahorrar miel y agua. El primer punto del diseño es con la mezcla tradicional de miel y agua. En los puntos restantes se utiliza para la dilución, el jugo de los filtros y el jarabe de la hidrólisis enzimática, así como se ajusta el balance para la reducción de miel. En el caso de los puntos de mezcla del licor hidrolizado de algas fue necesaria la adición de miel para completar la base inicial de azúcares requeridos en la mezcla (HIDM).

Para el estudio de mezclas de sustratos azucarados se realiza un diseño de mezclas enrejado simplex con centroide, con variable respuesta % alcohólico (ALC) alcohol en volumen por 100. La determinación de la concentración de etanol g/L se realizó en una columna de HPLC LY9100, obteniendo el siguiente modelo obtenido por Morales (2012).

Y1=5,191X1+4,1975X2+4,6575X3-1,417X1X2+0,433X1X3-0,93X2X3+18,3107 X1X2X3.

Donde: X1-MIEL; X2-JF y X3-HIDM.

El punto óptimo del diseño de mezcla, el cual responde a la mezcla de los tres componentes, con las siguientes composiciones: X1: 0,472, X2: 0,178 y X3: 0,350, para un % alcohólico de 5,26. Las mezclas dependerán de los balances de masa y de las variaciones de las concentraciones de los sustratos y los inóculos.Tabla 3

Los análisis con el hidrolizado de bagazo son muy parecidos a un hidrolizado de microalgas, por lo que, tomando como referencia a Morales (2012), siguiendo los experimentos en próximos estudios sabiendo que se tienen altos porcentajes de factibilidad.

2.5. Vinazas como medio de cultivo para microalgas

La industria busca soluciones que apuntan hacia la conversión de sus residuos a subproductos de los cuales se puede obtener un beneficio económico, al tiempo que disminuyen los impactos al medio ambiente. Este es el caso, no solo de los residuos del proceso azucarero, sino también de la producción de etanol con las vinazas.

Las vinazas como residual, se generan en gran cantidad y su composición depende de las características de la materia prima usada. Contienen, de forma general, una alta carga de sales de potasio, fósforo, nitrógeno, metales pesados, materia orgánica (polímeros nitrogenados de color café, fenoles, etc.) gran parte de la cual es recalcitrante, cenizas, bajos pH (3-5), color oscuro, alta demanda bioquímica y química de oxígeno, además de derivados fenólicos y sulfónicos que producen mal olor.

Las principales características de las vinazas permiten su uso como fuente de cultivo de microalgas, según (Ríos y col., 2013), es por ello que aprovecharlas en este sentido presentaría un doble beneficio: mejora de la calidad de los vertimientos por la remoción de componentes contaminantes orgánicos e inorgánicos solubles y favorece el crecimiento de biomasa aprovechable para la obtención de diversos productos.

En este estudio se usó vinaza primaria proveniente de una destilería en operación, como medio de cultivo de microalgas.

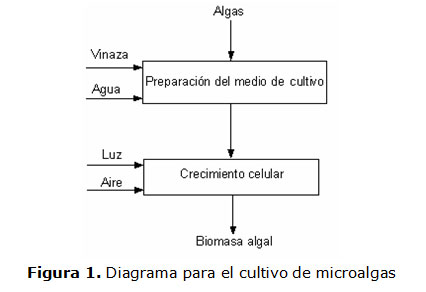

El procedimiento para el desarrollo experimental consta de dos etapas fundamentales en las que se incluye la preparación del medio de cultivo, analizando la concentración de vinaza y el pH del medio y la etapa de crecimiento celular, a partir de la cual se van realizando las determinaciones de parámetros que indiquen el propio crecimiento en función del tiempo. Lo antes planteado se presenta en la Figura 1.

Como no se disponía de inóculo de microalgas de forma pura, se parte de una muestra de cultivo recolectada en agua estancada, la cual por sus características en cuanto a color verdoso, destacaba la presencia de mezclas de microalgas.

2.6. Procesos de obtención de biodiesel

2.6.1 Proceso de obtención de biodiesel a partir de microalgas

Las microalgas secas con un contenido de 30% de aceite y 2% de humedad, se someten a un proceso de extracción de aceite, realizándose en una etapa combinada. Inicialmente se realiza una extracción mecánica mediante una prensa de aceite donde se extrae aproximadamente el 75 % del mismo y luego el sólido resultante se somete a un proceso de lixiviación utilizando como solvente hexano donde se logra separar un 30 % de aceite, más una torta residual.

2.6.2 Descripción del proceso de biodiesel a partir de cachaza

Después que ya se tienen los residuos de la industria azucarera (la cachaza), ésta es utilizada como materia prima para la producción de biodiesel. En este proceso de obtención de biodiesel la metodología a seguir va a ser similar al biodiesel obtenido mediante las microalgas.

2.7. Evaluación técnico-económica de las alternativas

La destilería propuesta contempla el mismo esquema de producción de alcohol extrafino instalado en la destilería de "Alcoholes Finos de Caña", ubicada en la provincia de Cienfuegos, con una producción de 900 hL/día de alcohol. Se propone una asimilación de tecnología ajustándola en este caso a 500 hL/día de alcohol.

La extracción de corrientes intermedias representa para una fábrica de azúcar, un incremento en su capacidad de molida, disponibilidad de energía y del equipamiento de las áreas de purificación y evaporación. Adicionalmente, se evita la incorporación al proceso de un material con altos contenidos de no azúcares, coloides y microorganismos que en última instancia, perjudican la calidad del azúcar y el agotamiento de las mieles.

Los estudios realizados por Alaric (2012) y citados en Fernández (2013) demuestran que el jugo de los filtros es una corriente adecuada para el proceso fermentativo. En Alaric (2012) se analizaron los efectos de las combinaciones de miel (M) junto con las corrientes de jugos secundarios (JS) y jugos de los filtros (JF) para la etapa fermentativa, siendo la combinación JF+M una en las que mejores resultados alcanzó en rendimiento fermentativo y en % de alcohol final v/v obtenido.

1.8. Evaluación económica

Todo diseño de planta incluye estudios económicos los cuales evalúan su rentabilidad sobre la base del cálculo del Costo Total de Inversión, Costo Total de Producción, Ganancias, así como el análisis de los indicadores dinámicos, dígase el Valor Actual Neto (VAN), la Tasa Interna de Retorno (TIR) y el Plazo de Recuperación al Descontado (PRD); de esta forma se determina si es factible o no el montaje y la puesta en marcha de la planta.

El estimado de los indicadores se realiza aplicando la metodología de (Peters y Timmerhauss, 1991).

2.8.1 Destilería a partir de mieles y jugo de los filtros

2.8.1.1 Determinación de los indicadores dinámicos de rentabilidad:

Para valorar la factibilidad de la inversión a realizar se determinaron los indicadores dinámicos de rentabilidad como el VAN, el TIR y el PRD, tomando una tasa de interés de 15% se obtuvieron los resultados que se muestran a continuación:

VAN= U$D60 313 937,75, TIR=39%, PRD= 4,8 años.

2.8.2 Planta de producción de biodiesel. Indicadores Dinámicos de Rentabilidad.

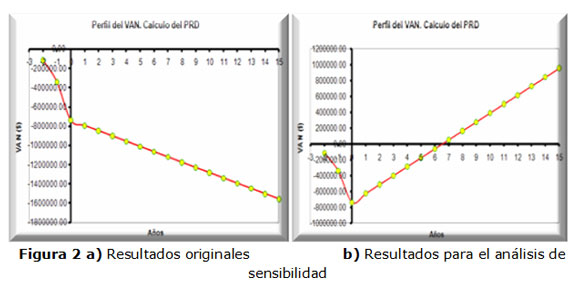

Para el caso de estudio la planta no resulta rentable, por lo que el VAN siempre irá disminuyendo y no se recuperará la inversión. Al no ser rentable la planta se propone realizar un análisis de sensibilidad con el fin de variar el precio del producto final hasta alcanzar la rentabilidad, siempre que los precios sean adecuados. Para el mismo se estudia el comportamiento del VAN con relación al precio de venta del producto principal. Para ambos casos los perfiles del VAN se reflejan en la Figura 2.

2.8.3 Integración de alternativas

A partir del análisis económico de las alternativas precedentes, se obtuvieron los siguientes resultados en la integración de las mismas. Tabla 4

2.8.3.1. Indicadores Dinámicos de Rentabilidad

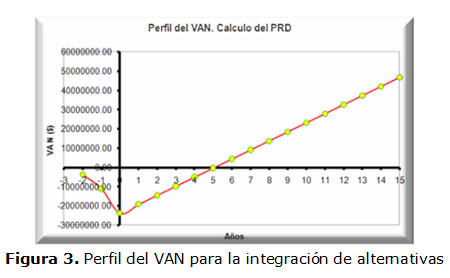

Los resultados de los indicadores dinámicos obtenidos se presentan en la Tabla 5. Figura 3

RESULTADOS Y DISCUSIÓN

Al duplicar la capacidad de molida actual del central a 9 200 ton/día aumentan los flujos de las corrientes principales, obteniéndose de azúcar 38,33ton/h y 8,54 ton/h de miel. Esta modificación permite analizar la posibilidad de instalar una destilería que solamente se abastezca de la miel producida por el central, lo que implica una disminución en cuanto a gastos de transportación de esta materia prima. Considerando el periodo de zafra y por lo tanto la miel producida en el mismo la destilería tendría una capacidad de producción de 500 hL/día. Por otra parte se considera una vía más de integración central – destilería al destinar jugo de los filtros como complemento en la fermentación, disminuyendo así el consumo de miel y de agua en la etapa de zafra.

Este flujo del jugo de los filtros a razón de 138 ton/día reduce el consumo de miel en 1,014 ton/h, además del agua necesaria para la dilución en 9,73 ton/h, aunque afecta la producción del central en 13,8 ton/día de azúcar. Sin embargo se favorecen etapas como la evaporación y concentración ya que se alimenta una corriente con menor contenido de agua, implicando un menor consumo de vapor en los evaporadores y por tanto una mayor disponibilidad de bagazo para generar energía u otros destinos como etanol.

En la propuesta de una planta para la obtención de biodiesel a partir de cachaza y microalgas, se ajusta la capacidad de la misma de acuerdo a la biomasa de microalgas que se puede obtener creciéndolas en vinazas residuales de una destilería, y a partir de ahí se establece la cachaza necesaria para la extracción de similar cantidad de aceite. Por lo tanto, de 100 kg/día de microalgas se pueden obtener 54,68 kg de biodiesel, mientras que, empleando 500 kg/día de cachaza se producen 45,86 kg de biodiesel. Considerar estas producciones permite aprovechar equipos que sean en común para ambos procesos como el reactor de transesterificación. Esta alternativa, además de la instalación de una planta a pequeña escala y de la integración a las producciones del

central y a la destilería de cierta forma, permitiría la disminución de la inversión logrando buscar rentabilidad alcanzando resultados favorables. El análisis económico de cada alternativa demuestra que la producción de alcohol es la propuesta más tentadora para realizar una futura inversión en primera instancia, no siendo así para la producción de biodiesel. Por otra parte, si se integra la planta de biodiesel a la destilería las ganancias de esta industria suplirían las pérdidas que representa la obtención de biodiesel y por lo tanto en su conjunto es como se lograría la rentabilidad de la inversión al alcanzarse valores de ganancia de 11 556 197,02U$D/año y un VAN de U$D37 104 419,21.

De acuerdo con estos resultados se hace necesario:

1. Explorar nuevas alternativas que se puedan implementar bajo el concepto de biorefinería, incluyendo la producción de etanol a partir de bagazo sobrante en el central, de la biomasa microalgal obtener otros productos químicos.

2. Valorar las posibilidades que presenten otras fábricas de azúcar en el país para la adaptación de similares esquemas de biorefinería.

4. Continuar el estudio del crecimiento de microalgas empleando las vinazas provenientes de otras destilerías.

5. Replicar los últimos ensayos analizando la remoción de minerales, con el fin de obtener un error experimental y poder definir la expresión del modelo experimental para estos parámetros.

6. Considerar el efecto de la concentración de CO2 en los estudios experimentales para el crecimiento de microalgas.

7. Estudiar otros esquemas tecnológicos para el crecimiento de microalgas en vinazas.

CONCLUSIONES

1. La incorporación de biorefinerías en la industria azucarera cubana es una vía para incrementar el valor de la producción, logrando un mejor aprovechamiento de sus corrientes y una mayor diversificación de productos en el mercado nacional.

2. La presencia de nutrientes como el magnesio, hierro, cobre, cinc, calcio y potasio, en la vinaza residual de una destilería, hace que se pueda utilizar como medio de cultivo para el crecimiento de microalgas. Los mayores rendimientos de biomasa microalgal obtenidos fueron 755 y 761 mg, que corresponden al crecimiento en la máxima concentración de vinazas (100 %).

3. El esquema propuesto tiene un impacto positivo desde el punto de vista ambiental, ya que logra la remoción de un 60 % de la materia orgánica presente en las vinazas.

4. Las alternativas propuestas incluyen la instalación de una destilería de capacidad de producción de 500 hL/día de etanol que se abastezca de miel y jugo de los filtros provenientes del central, además de una planta de producción de 45,69 kg/día de biodiesel a partir de cachaza y 54,68 kg/día a partir de microalgas.

5. De las instalaciones propuestas de forma independiente solo es factible la producción de etanol. No obstante la rentabilidad de la planta de producción de biodiesel solo se logra si esta se integra a la destilería donde se alcanza una ganancia de 11 556 197,02 U$D/año, un VAN de U$D 37 104 419,21, una TIR de 21 % para un plazo de recuperación de 5 años.

REFERENCIAS

Alaric, R., Estrategia para la producción de biocombustibles en Guatemala., Tesis presentada en opción al Grado Científico de Doctor en Ciencias Técnicas., Especialidad Ingeniería Química en la Universidad Central Marta Abreu de Las Villas, Cuba, 2012.

Fernández, K., Evaluación técnico-económica de alternativas de adaptación tecnológicas para biorefinerías en una industria de la caña de azúcar., Trabajo de Diploma, Especialidad Ingeniería Química en la Universidad Central Marta Abreu de Las Villas, Cuba, 2013.

García, Y., Estudio técnico-económico de alternativas de biorefinería para su adaptación en el central 5 de septiembre., Trabajo de Diploma, Especialidad Ingeniería Química en la Universidad Central Marta Abreu de Las Villas, Cuba, 2015

Pérez, P., El Análisis de procesos y el empleo adecuado de la energía en la producción de azúcar crudo y electricidad en ingenios cubanos., Ciudad de la Habana, 2009.

Peters, M. and Timmerhaus, K.D., Plant Design and Economics for Chemical Engineers, Chapter 1, Ed. Mc Graw -Hill, Singapore, Chemical Engineering Series, 1991, pp. 110-220.

Ríos, O. A., Kafarov, V. y Barajas, C., Estudio del efecto de las vinazas en la composición de chorella vulgaris utex 1803 para la producción de biocombustibles y productos de valor agregado., XIII Seminario internacional de medio ambiente y desarrollo sostenible, Hotel Bucarica, Bucaramanga, Noviembre 2013.

Sacramento-Rivero, J., y Romero, G., Diagnóstico del desarrollo de biorefinerías en México., Revista Mexicana de Ingeniería Química., Vol. 9, 2010, pp. 261-283.

Morales, M., Estrategia para la reconversión de una industria integrada de azúcar y derivados para la producción de etanol y coproductos a partir del bagazo., Tesis presentada en opción al Grado Científico de Doctor en ciencias Técnicas. Especialidad Ingeniería Química en la Universidad Central Marta Abreu de Las Villas, Cuba, 2012.

Recibido: Julio 10,2015;

Revisado: Agosto 31, 2015;

Aceptado: Septiembre 7, 2015