Mi SciELO

Servicios Personalizados

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Centro Azúcar

versión On-line ISSN 2223-4861

cen. az. vol.43 no.2 Santa Clara abr.-jun. 2016

ARTICULO

Recuperación del vanadio de los residuos catalíticos de la producción de ácido sulfúrico mediante aluminotermia

Recovery of vanadium catalytic residues from the production of sulfuric acid by aluminothermic

Lorenzo Perdomo González1*, Rafael Quintana Puchol2, Manuel Rodríguez Pérez1, Arnaldo Herrera Artíles1, Amado Cruz Crespo1 y Carlos R. Gómez Pérez1

1 Centro de Investigaciones de Soldadura, Facultad de Ingeniería Mecánica e Industrial. Universidad Central "Marta Abreu" de las Villas. Carretera a Camajuaní km 5 ½, Santa Clara, Villa Clara, Cuba

2 Departamento Licenciatura en Química. Facultad de Química y Farmacia. Universidad Central "Marta Abreu" de las Villas. Carretera a Camajuaní km 5 ½, Santa Clara, Villa Clara, Cuba.

*Autor para la correspondencia: Lorenzo Perdomo, Email: lperdomo@uclv.edu.cu

RESUMEN

En el trabajo se estudia la recuperación del vanadio presente en los residuos catalíticos procedentes de la producción de ácido sulfúrico mediante procesamiento aluminotérmico. A partir de la estequiometria de las reacciones químicas que deben ocurrir se conformaron y procesaron mezclas en un reactor de grafito, integradas por; cascarilla de laminación, catalizador agotado y aluminio. Se obtuvieron aleaciones con contenidos de vanadio desde 0,6 hasta 1,76 % y de silicio desde 8,90 hasta 17,70 %. La factibilidad técnica de procesar mediante aluminotermia el residual catalítico junto a la cascarilla de laminación y la viruta de aluminio permite la recuperación de sus componentes metálicos y a su vez reduce los niveles de contaminación ambiental.

Palabras clave: aluminotermia, cascarilla, catalizador agotado, recuperación, vanadio.

ABSTRACT

In this work, we studied the vanadium recuperation found in the vanadium catalytic residues from the production of sulfuric acid, by aluminothermy processing method. From the stoichiometry of chemical reactions that must occur, mixtures were prepared and processed in a graphite reactor, conformed by mill scale, spent catalysts and aluminum. They were obtained alloys containing vanadium (0,6 to 1,76%) and silicon (8,90 to 17,7%). The technical feasibility of aluminothermy processing of the catalytic residues at the same time of mill scale and aluminum chip allows the recovery of their metal components and reduces the levels of the environmental pollution.

Key words: aluminothermy, mill scale, recovery, spent catalysts, vanadium.

INTRODUCCIÓN

Los residuos industriales son aquellos producidos por la actividad industrial, donde una gran parte de ellos pueden ser aprovechados nuevamente, resultando de forma general estas operaciones económicamente costosas (Desechos industriales, 2016; Residuos industriales, 2016). Estos residuos generalmente son clasificados de acuerdo a su nivel de peligrosidad y una gran parte de ellos constituye agentes contaminantes del medio ambiente (Convenio de Brasilea, 1989).

No ha sido política de todos los países controlar la descarga, al medio ambiente, de los residuos industriales, lo que ha conllevado a que nuestro planeta se encuentre cada día más contaminado.

Para Cuba, siempre ha estado clara la necesidad de proteger el medio ambiente de aquí que en el primer POR CUANTO de la Ley 81 del Medio Ambiente se plantee:

POR CUANTO: Cuba presta especial atención a la protección del medio ambiente en el contexto de una política de desarrollo consagrada en la obra revolucionaria iniciada en 1959, como expresión de lo cual el Artículo 27 de la Constitución de la República postula que "El Estado protege el medio ambiente y los recursos naturales del país. Reconoce su estrecha vinculación con el desarrollo económico y social sostenible para hacer más racional la vida humana y asegurar la supervivencia, el bienestar y la seguridad de las generaciones actuales y futuras. Corresponde a los órganos competentes aplicar esta política. Es deber de los ciudadanos contribuir a la protección del agua, la atmósfera, la conservación del suelo, la flora, la fauna y todo el rico potencial de la naturaleza" (Ley No. 81 del medio ambiente, 1997).

A partir de estas bases legales,se han adoptado un grupo de leyes y resoluciones por el Ministerio de Ciencia Tecnología y Medio Ambiente de Cuba (CITMA), por ejemplo la resolución No. 87/99, la cual tiene como objetivo normar el ejercicio de las funciones y el cumplimiento de las obligaciones que corresponden al Ministerio de Ciencia, Tecnología y Medio Ambiente, en su condición de Autoridad Nacional y Punto de Contacto del Convenio de Basilea sobre el Control de los Movimientos Transfronterizos de los Desechos Peligrosos y su Eliminación (Resolución No. 87/99, 1999).

Un problema ambiental importante lo constituyen los residuales catalíticos, provenientes de las plantas productoras de ácido sulfúrico (García et al., 2001; Lozano y García, 2001; Calderón y Endara, 2015). Estos residuales tienen entre sus componentes fundamentales; óxido de vanadio, óxido de silicio y dióxido de azufre, estando ellos en el orden del 67,61%, Morales (2005).

Los catalizadores se utilizan en diversos procesos y tienen un ciclo de vida definido, a fin de aprovecharlos al máximo con diferentes propósitos (Alonso y col., 2008).

Alonso y col. (2008) plantean, históricamente los catalizadores gastados se envían a sitios de disposición final de residuos sólidos aprobados para ello, que cumplan con el criterio de ser lugares sin riesgo para la flora y la fauna. Continua señalando, en los Estados Unidos la disposición y tratamiento de catalizadores gastados de refinería están gobernados por la "Resource Conservation and Recovery Act" (RCRA), que regula no solamente el sitio de descarga aprobado sino también al dueño de los desechos. Responsabilidad ambiental que continúa durante el tiempo de vida del sitio de descarga, siendo necesaria la construcción de sitios especiales de disposición final de residuos sólidos, que permitan colectar y verificar el agua del subsuelo a través de instalaciones de supervisión. Así, la opción del sitio de disposición final de residuos sólidos está llegando a ser costosa hoy en día, estimándose en 200 dólares/tonelada.

En Cuba se establecen disposiciones similares por el Ministerio de Ciencia, Tecnología y Medio Ambiente (Resolución No. 87/99, 1999), lo cual obliga a las empresas a tomar medidas en este sentido.

Por otro lado, los catalizadores que se envían como desecho a sitios de disposición final de residuos sólidos se deben tratar apropiadamente para estabilizarlos. Por ello, se han realizado esfuerzos para desarrollar procesos para el tratamiento de catalizadores gastados por procedimientos convenientes que reduzcan la lixiviabilidad de los mismos (García et al., 2001).

Rodríguez y Altamirano (2006), señalan que en la naturaleza, el vanadio no se encuentra en forma pura, por sus propiedades intrínsecas es propenso a reaccionar con otros elementos. Sin embargo, su liberación en la atmósfera es principalmente ocasionada por la actividad humana, por lo que es considerado un contaminante ambiental.

Por otro lado, García (2006) señala, si bien no existe riesgo para la población general, la sobre-exposición aguda o crónica a aire con partículas de V (V2O5 y otros compuestos inorgánicos de V) en el lugar de trabajo traería riesgos a los seres humanos.

La Guía para la salud y la seguridad No. 42 (1995) también plantea, no hay evidencias de riesgo para la población general ya sea por deficiencia o por sobre-exposición al vanadio, aunque reporta un grupo de efectos perjudiciales a la salud, así como, el uso de compuestos de vanadio para el tratamiento de diversas enfermedades.

Los efectos toxicológicos motivo de preocupación para las personas son la genotoxicidad y la irritación de las vías respiratorias. La toxicidad de los compuestos del V aumenta con el aumento de la valencia de este elemento, siendo los pentavalentes los más tóxicos. Por inhalación, los síntomas principales son irritación de los ojos y del tracto respiratorio superior con sangrado nasal, tos, rinitis, y dolor de garganta. En humanos la toxicidad del V incluye perturbaciones en el sistema nerviosos central, temblor y deterioro en reflejos condicionados, así como congestión de la médula espinal (García, 2006; Rodríguez y Altamirano, 2006). García (2006) también aborda la utilización farmacológica del vanadio.

El vanadio es uno de los metales más abundantes, ocupando el lugar número 22 en abundancia, representando del (0,014 – 0,022 %) (Rodríguez y Altamirano, 2006), encontrándose en 68 minerales diferentes, García (2006). En el año 2015 la producción de vanadio fue de unas 79 400 t (Vanadium, 2016), de las cuales el 3,5 % es empleado en catalizadores para la industria química (Corporate Presentation, 2015). Los catalizadores de vanadio son usados en la manufactura de importantes químicos (por ejemplo, ácido sulfúrico) y en la reducción de la contaminación ambiental. Es el metal más importante usado en catalizadores como óxidos metálicos (Curia, 2010). Siendo también muy utilizado en la industria metalúrgica, donde se emplea el 91% del vanadio producido (Corporate Presentation, 2015).

De aquí que el objetivo del presente trabajo es la recuperación del vanadio presente en los residuos catalíticos de la producción de ácido sulfúrico.

MATERIALES Y MÉTODOS

2.1. Materias primas

Las materias primas empleadas son; cascarilla de laminación que constituye un desecho industrial del proceso de laminación en caliente del acero (Antillana de Acero y Acinox Tunas), viruta de aluminio procedentes de las operaciones de maquinado en la EINPUD de Santa Clara y catalizador envenenado procedente de la Empresa Pedro Soto de Moa. La composición química de estos componentes se muestra en la tabla 1.

La cascarilla de laminación es lavada, secada y tamizada por debajo de los 2 mm. La fracción que queda por encima es triturada y tamizada para su uso en el proceso.

Las virutas de aluminio utilizadas como reductor proceden de las operaciones de maquinado, lo que significa que están contaminadas con aceite refrigerante, por lo que deben ser desengrasadas. Esta operación se efectúa sometiéndolas a operaciones de lavado con agua caliente y vapor durante unos minutos, posteriormente son secadas al aire y sol durante varias horas para su posterior empleo.

El catalizador se tritura hasta una granulometría por debajo de 2 mm.

Posteriormente estos materiales son mezclados, durante aproximadamente 30 min, para lograr homogeneidad en la mezcla. La mezcla es calentada en una estufa, la cual es mantenida durante 40 min aproximadamente en un intervalo de temperatura entre 270 y 300ºC, siendo finalmente procesada mediante aluminotermia en un reactor de grafito.

2.2. Formulación de la cargas

Se prepararon 7 mezclas, en las que se varió la relación cascarilla catalizador y el aluminio se adicionó de acuerdo a la estequiometria de las reacciones químicas fundamentales (reacciones redox) que deben ocurrir durante el procesamiento pirometalúrgico. La cantidad máxima de catalizador incorporada a la carga fue determinada a partir de los resultados de los cálculos de los calores de reacción para cada una de las mezclas, de forma tal que la cantidad de calor siempre fuera superior a 550 cal/g para lograr el autosostenimiento de las reacciones aluminotérmicas. En la tabla 2 se muestran los datos de conformación de las cargas y los calores de reacción correspondientes a cada una de las mezclas.

2.3. Obtención de las aleaciones

Para la obtención de las aleaciones se vierte la mezcla caliente en un reactor de grafito de 2,2 L de capacidad, de fondo cónico y un orificio en el fondo para facilitar la extracción de los productos (ver figura 1). La reacción es iniciada mediante un chispazo con arco eléctrico.

Concluido el proceso de fusión reducción, la escoria se encuentra en la parte superior y el metal en la parte inferior, rodeado de una pequeña capa de escoria, por lo que una vez fríos pueden ser extraídos del crisol, separándose y pesándose el metal y la escoria.

RESULTADOS Y DISCUSIÓN

El catalizador de vanadio (envenado), está compuesto en un 61,99 % por los óxidos de silicio, aluminio, hierro, magnesio, calcio, sodio, potasio, vanadio y manganeso, siendo factibles de reducir, mediante procesamiento pirometalúrgico, los óxidos de: silicio, hierro, vanadio y manganeso. Además, contiene azufre, responsable principal de su envenenamiento y agua, Morales (2005). La composición química del residual (ver tabla 1) permite determinar que del 61,99 % de óxidos minerales, el 50,7 % pueden ser reducidos a metal, lo que representa el 81,8 % del total de los óxidos presentes.

La realización de un tratamiento previo (beneficio) del residual permitiría aumentar la concentración de sus óxidos, por ejemplo un calentamiento a 1000 ºC con suministro de aire, eliminaría el H2O y casi la totalidad del azufre. Tratamientos de este tipo han sido utilizados para aumentar la concentración de vanadio y níquel en cenizas volantes (flyash), procedentes de la combustión de hidrocarburos (Abdel-latif, 2002; González y col., 2004).

La presencia de agua en el residual catalítico demanda un consumo adicional de energía afectando el procesamiento aluminotérmico. Por otro lado, el azufre presente pudiera pasar a formar parte de la aleación obtenida disminuyendo su calidad como materia prima para la fabricación de consumible, lo que obligaría a la incorporación de compuestos desulfurantes en los mismos.

La realización del tratamiento previo a estos residuos debe permitir obtener un producto con la composición química que aparece en la tabla 3, el cual estaría formado en su totalidad por óxidos metálicos, de los cuales el 82% son óxidos reducibles por el aluminio.

El residual permite teóricamente obtener una aleación con 4,7 % de V y 30,4 % de silicio. La realización de esta operación, sin dudas, enriquece el residual como materia prima para su procesamiento aluminotérmico, pero encarece la obtención de la aleación siendo por tanto, necesario realizar una evaluación costo/beneficio de esta operación.

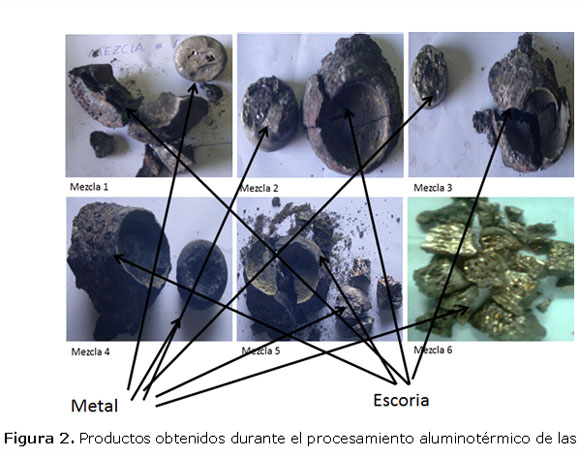

La figura 2, muestra una foto de los productos obtenidos durante el procesamiento de las diferentes mezclas, observándose en todos los casos que el metal y la escoria son fácilmente separables.

Las aleaciones 5 y 6 resultaron muy frágiles, con apariencia fragmentada (figura 2). La alta fragilidad puede deberse a que estas son las aleaciones de mayores contenidos de vanadio, que le confiere mayor dureza por su tendencia a la formación de fases duras, unido al efecto de la velocidad de enfriamiento que conduce al surgimiento de tensiones internas. La alta fragilidad facilita la trituración de las aleaciones, para su empleo en forma de polvo, en la fabricación de consumibles de soldadura.

En la tabla 4 se resumen los resultados del procesamiento aluminotérmico de todas las cargas, en cuanto a cantidad de metal y de escoria generada en cada colada. La columna 3, muestra la cantidad teórica de metal y de escoria que debe producir cada carga, la cual fue determinada a partir de un balance de masa realizado con los datos de conformación de cada una de las mezclas.

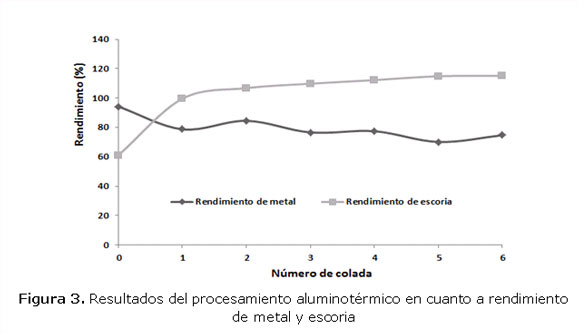

En la tabla 4 se puede apreciar que el rendimiento metálico para la carga 0 es del 94%, observándose que este indicador disminuye cuando se introduce el catalizador en la mezcla, variando entre el 70 – 84 %, aunque es de destacar que no se observa una tendencia regular de este indicador. En el caso de la escoria, el rendimiento para la carga 0, fue del 61 %, apreciándose que para el resto de las mezclas, este parámetro va aumentando en la medida en que aumenta el contenido de catalizador en la mezcla. Este comportamiento puede ser observado en la figura 3.

El balance de masa realizado, permitió además, determinar la composición teórica de las aleaciones y las escorias que se generan durante la colada, resultados que aparecen en las tablas 5 y 6. Los gases desprendidos durante la colada deben estar formados teóricamente por agua y dióxido de azufre. En la práctica, este comportamiento no es exactamente de esta manera ya que la mayor parte del agua debe desprenderse durante el proceso de calentamiento de la mezcla, proceso durante el cual también parte del azufre debe eliminarse.

En el residual siempre va a quedar azufre presente, el cual debe distribuirse durante el procesamiento, tal como ocurre en los procesos clásicos de obtención de ferroaleaciones a partir de minerales. El azufre que queda se distribuye de la siguiente manera; la mayor parte se volatiliza, otra pasa a la escoria y una determinada cantidad de azufre pasará al metal (Arangurent y Mallol, 1963).

En la tabla 7 se muestra la composición química de las aleaciones, determinada mediante espectroscopia de emisión atómica, no se incluye en la tabla las aleaciones 5 y 6 debido a que su alta fragilidad impidió su preparación para la realización del análisis químico mediante esta técnica analítica.

Al comparar la composición química teórica (tabla 5) con la composición real (tabla 7), se puede observar que existe correspondencia entre los resultados previstos y los reales obtenidos.

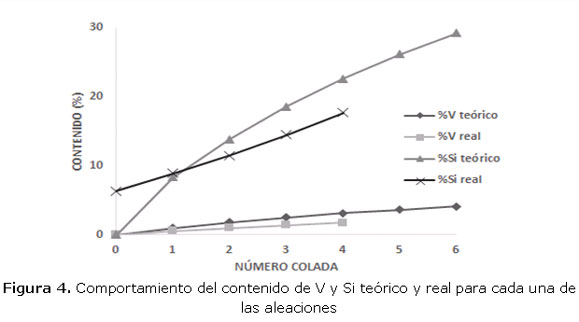

El contenido de vanadio en las aleaciones obtenidas va aumentando desde 0,6 % para la carga 1 hasta un 1,76 % para la carga 4, observándose que la diferencia entre la cantidad prevista y la obtenida va a ir aumentando desde 0,38 hasta 1,36 %. En el caso del silicio se observa un comportamiento bastante similar al del vanadio, obteniéndose diferencias entre los contenidos previstos y reales desde 0,56 hasta un 5 %. Estos aspectos pueden ser observados en la figura 4.

El contenido de aluminio en las aleaciones obtenidas fue superior al valor previsto en los balances de masa, aumentando la diferencia en la medida en que se incrementa la cantidad de catalizador, lo cual evidencia que el aluminio no es capaz de reducir todos los óxidos reducibles que componen la mezclas, quedando presente en la aleación.

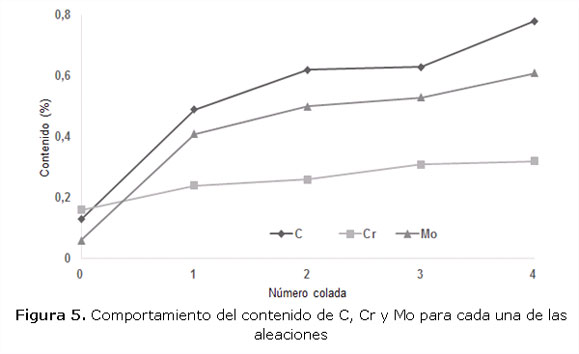

En el caso del carbono, se observó también un incremento en su contenido, en la medida que se aumenta el contenido de catalizador, lo cual puede estar motivado por la formación de carburos en el metal, el cual toma el carbono del crisol de grafito donde ocurre la reacción (ver figura 5).

El contenido de fósforo presente en la aleación se comportó de manera estable entre 0,02 – 0,05 % para todas las aleaciones. En cuanto al azufre, se observó que en las aleaciones que incluían catalizador su contenido fue variable, obteniéndose valores de 0,07 % para las mezclas 2 y 3; 0,16 % para la mezcla 1 y 0,21 para la 4, lo cual evidencia que no hay un comportamiento regular en este sentido. Este comportamiento puede estar motivado por un deficiente control del tiempo de precalentamiento de la mezcla en el horno, la temperatura de inicio de la reacción y por el tiempo de interacción entre la carga caliente y el medio exterior, todo lo cual puede favorecer la mayor o menor eliminación del azufre presente en el mismo.

Por otro lado, debe destacarse la presencia en las aleaciones de un grupo de importante de elementos de aleación, tal es el caso del Mn, Cr, Mo, Ni, Ti, Nb y W, los cuales son muy utilizados en el desarrollo de consumibles de soldadura, destacándose entre estos el Cr, Mo, Nb y W, presentes en las aleaciones de la 1 a la 4 en contenidos superiores a los reportados para la aleación patrón, lo cual evidencia que se producen a partir de la reducción del residual. Obsérvese en la figura 5, el incremento del contenido de Cr y Mo en la medida en que aumenta la cantidad de catalizador en la mezcla.

En la tabla 7 se observa que el procesamiento aluminotérmico permite obtener un grupo de aleaciones de hierro con contenidos variables de silicio, vanadio, aluminio y carbono, lo que confirma la posibilidad de extraer el vanadio de los residuales catalíticos.

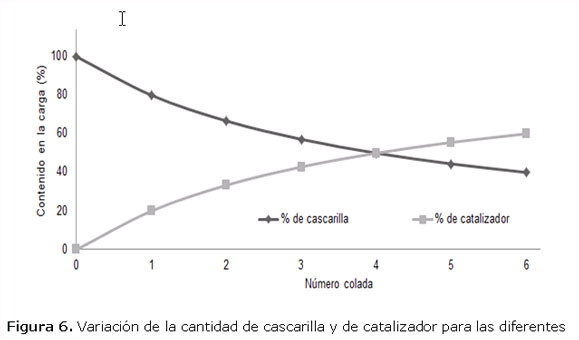

Debe destacarse que la composición química de las materias primas, las reacciones químicas fundamentales y los calores de reacción, permitieron conformar una gama de mezclas, donde el contenido de catalizador aumentó desde 0 hasta un 60 % y el de cascarilla disminuyó desde el 100 hasta el 40 %, esto puede ser observado en la Figura 6.

El procesamiento aluminotérmico de las cargas compuestas por residuales industriales (cascarilla, catalizador de vanadio y virutas de aluminio) constituye un aporte a la reducción de contaminantes del medio ambiente, sin la generación de nuevos residuos sólidos industriales. Entre estos residuales, la mayor acción contaminante la tiene el residual catalítico de vanadio envenenado, el cual debe ser almacenado en lugares previamente preparados para este fin con el consiguiente efecto económico negativo para las empresas productoras de ácido sulfúrico.

La obtención de estas aleaciones de hierro puede ser realizada sin la necesidad de importar ninguno de los componentes de la mezcla, tampoco requiere del uso de equipamiento de alta complejidad y el consumo de energía es relativamente bajo ya que el procesamiento se realiza a partir de la energía que producen las reacciones aluminotérmicas entre los óxidos metálicos y el aluminio, lo cual resulta económicamente atractivo debido a que el precio de vanadio en el mercado internacional es alto, aunque ha descendido en los últimos tiempos. El precio actual es de 14.41 USD/kg (13,25 EUR/kg) de vanadio contenido (Infomine, 2016). Las características y composición química de las escorias permiten su uso en otras aplicaciones industriales, por ejemplo en la fabricación de materiales abrasivos y refractarios (Perdomo-González y col., 2015).

CONCLUSIONES

1. La producción de ácido sulfúrico, en Cuba, mediante el método de contacto utiliza catalizadores de vanadio, los que cuando salen de servicio por envenenamiento con azufre, constituyen un residuo industrial el cual está formado por un 50 % de óxidos minerales reducibles (43,58 % de SiO2; 5,6 % de V2O5) por el carbono y el aluminio, lo que potencialmente permite obtener una aleación con 4,7 % de V y 30,4 % de silicio.

2. La composición química de las materias primas y las reacciones químicas fundamentales que ocurren, permitieron conformar cargas en las que el contenido de catalizador aumentó desde 0 hasta un 60 % y el de cascarilla disminuyó desde el 100 hasta el 40 %, donde la cantidad de calor generada disminuye desde 917 hasta 617 cal/g, permitiendo el auto-sostenimiento del proceso y la separación adecuada del metal y la escoria.

3. El procesamiento aluminotérmico de las cargas compuestas por cascarilla de laminación, residual catalítico y virutas de aluminio permitió obtener aleaciones de hierro con vanadio (0,6 – 1,76 %), silicio (8,9 – 17,7 %), aluminio (0,32 – 4,15%) y C (0,49 – 0,78 %), factibles de utilizarse en la elaboración de aleaciones de hierro fundido.

4. El procesamiento aluminotérmico, de los tres residuos sólidos industriales, permite la recuperación de sus componentes metálicos y no genera nuevos residuos sólidos, reduciendo los niveles de contaminación ambiental, convirtiéndose en una producción más limpia (PML).

5. Los precios del V en el mercado internacional auguran que la recuperación del V del catalizador envenenado por aluminotermia constituye una variante económicamente sustentable y rentable de descontaminación de un contaminante altamente agresivo.

REFERENCIAS

Abdel-latif, M., Recovery of vanadium and nickel from petroleum flyash., Minerals Engineering, Vol. 15, No. 11, November 2002, pp. 953–961.

Alonso, F., Ramírez, S., Ancheyta, J., Mavil, M., Alternativas para la recuperación de metales a partir de catalizadores gastados del hidrotratamiento de hidrocarburos pesados: un caso de estudio., Rev. Int. Contam. Ambient, Vol. 24, No.2, Mayo, 2008, pp. 55-69. Disponible en: http://www.scielo.org.mx/pdf/rica/v24n2/v24n2a2.pdf

Arangurent, F., Mallol, A., Siderurgía., Ed. Dorssat S.A., 1963, pp.527-528.

Calderón, H., Endara, D., Recovery of Vanadium from Acid and Basic Leach Solutions of Spent Vanadium Pentoxide Catalysts., Journal of Geological Resource and Engineering, Vol. 4, 2015, pp. 213-218.

Corporate presentation., Largo Resourse, The only ‘pure-play’ producer of vanadium, September 2015. Disponible en: http://s1.q4cdn.com/722433081/files/doc_presentations/2015/LGO-Corporate-Presentation-SEPT2015.pdf

Convenio de Basilea., Protocolo sobre responsabilidad e indemnización por daños resultantes de los movimientos transfronterizos de desechos peligrosos y su eliminación., PNUMA, 1989, pp. 1-126. Disponible em: http://www.basel.int/Portals/4/Basel%20Convention/docs/text/BaselConventionText-s.pdf

Curia, M.V., Estudio fisicoquímico y catalítico del sistema MN-O-V., Capítulo-3, Vanadio, Generalidades, Tesis en opción al grado científico de Doctor, Universidad Nacional de la Plata, Facultad de Ciencias Exactas, Departamento de Química, pp. 43-59. 2010. Disponible en: http://sedici.unlp.edu.ar/handle/10915/2681 -_Vanadio._Generalidades.pdf?sequence=7.

Desechos industriales., MenuEcuRed Conocimiento con todos y para todos, Viernes, 26 de febrero de 2016. Disponible en: http://www.ecured.cu/Desechos_industriales.

García, B., El vanadio, un elemento ambiguo., Acta Toxicol. Argent, Vol. 14, No. 2, 2006, pp. 32-36.

García, J.D., Lozano, L.J., Mulero, M.D., Leaching of vanadium from sulphuric acid manufacture spent catalysts., Rev. Metalurgia, Vol. 37, No. 1, 2001, pp. 18-23.

González, J., García, C., Machado, A., Rincón, C., Villalobos, E. y Karina Martínez, K., Concentración de vanadio y níquel en cenizas volantes por combustión controlada., Interciencia, Vol. 29, No. 9, Sept., 2004, pp. 504-509. Disponible en: http://www.scielo.org.ve/scielo.php?script=sci_arttext&pid=S0378-18442004000900006

Guía para la salud y la seguridad No. 42., Vanadio y algunas sales de vanadio., PISSQ Programa internacional de seguridad de las sustancias químicas, Centro Panamericano de ecología humana y salud, Programa de salud ambiental, Organización Panamericana de la salud, Organización mundial de la salud. Metepec, estado de México, México, 1995. Disponible en: http://cidbimena.desastres.hn/docum/crid/Junio2006/CD2/pdf/spa/doc10820/doc10820-contenido.pdf

Infomine., Vanadium Prices and Vanadium Price Charts. InvestmentMine, 2016. Disponible en: http://www.infomine.com/investment/metal-prices/ferro-vanadium/

Ley No. 81 del medio ambiente., Gaceta oficial de la República de Cuba, Edición extraordinaria, La Habana, 11 de julio de 1997. Disponible en: http://www.oas.org/dsd/fida/laws/legislation/cuba/cuba_81-97.pdf

Lozano, L.J. y García, J,D., Recovery by solvent extraction of vanadium from spent catalysts leaching solutions using Primene 81R., Rev. Metalurgia, Vol. 37, No. 5, 2001, pp.582-590.

Morales, F., Obtención de carga aleante para consumibles de soldadura utilizando residual catalítico y cromita cubana. Tesis presentada en opción al grado científico de Doctor en Ciencias Técnicas, ISMM de Moa, Cuba, 2005.

Perdomo-González, L., Quintana Puchol, R., Gómez-Pérez, C.R., Cruz-Crespo, A., Obtención simultánea de ferromanganeso y materiales abrasivos por reducción aluminotérmica usando pirolusita sin tostación previa y residuos sólidos industriales., Minería y Geología, Vol. 31, No 2, abril-junio, 2015, pp. 95-112. Disponible en: http://revista.ismm.edu.cu/index.php/revistamg/article/viewFile/1010/577

Residuos industriales., Ecologia Hoy, Febrero 2016, Disponible en: http://www.ecologiahoy.com/residuos-industriales

Resolución No. 87/99., Ministerio de ciencia tecnología y medio ambiente, Ciudad Habana, 1999.

Rodríguez, J., Altamirano, M., Vanadio: Contaminación, Metabolismo y Genotoxicidad., Rev. Int. Contam. Ambient., Vol. 22, No. 4, 2006, pp. 173-189. Disponible en: http://www.revistas.unam.mx/index.php/rica/article/download/21681/21652

Vanadium., Mineral Commodity Summaries. U.S. Department of the Interior, U.S. Geological Survey, 2016, pp. 182-183. Disponible en: http://minerals.usgs.gov/minerals/pubs/mcs/2016/mcs2016.pdf

Recibido: Diciembre 17, 2015;

Revisado: Enero 4, 2016;

Aceptado: Febrero 2, 2016