Mi SciELO

Servicios Personalizados

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Centro Azúcar

versión On-line ISSN 2223-4861

cen. az. vol.44 no.3 Santa Clara jul.-set. 2017

ARTICULO

Sinterización, un proceso de conformación de metales como alternativa económica con un bajo impacto ambiental

Sintering, a process of metal forming as an economic alternative with a low environmental impact

Ángel Silvio Machado Rodríguez1*, Eric Kido Shimomoto2, Rubens Silverio2, Gilberto García del Pino2, César Alberto Chagoyén Méndez 1 y Jorge Laureano Moya Rodríguez3

1 Facultad de Ingeniería Mecánica e Industrial. Universidad Central "Marta Abreu" de Las Villas.Carretera a Camajuaní km 5 ½, Santa Clara, Villa Clara, Cuba.

2 Universidade do Estado do Amazonas, UEA. Escola Superior de Tecnologia (EST). Av. Darcy Vargas 1200, Parque Dez, Manaus-AM/Brasil. 69050-020.

3 Instituto de Tecnologia e Educação Galileo da Amazônia (ITEGAM).Av. Joaquim Nabuco Nº 1950. Centro, Manaus – AM. CEP: 69005-080.

*Autor para la correspondencia: Ãngel S. Machado, Email: angelmr@uclv.edu.cu

RESUMEN

La sinterización es un proceso de conformación de metales que utiliza polvos metálicos, y tiene una amplia gama de aplicaciones que incluyen por ejemplo, la fabricación de piezas para componentes automotrices, electrodomésticos, herramientas de corte, herramientas eléctricas, para la fabricación de dispositivos dentales, entre otros. El proceso se caracteriza por la producción de piezas de gran escala con bajo costo y tiene un bajo impacto ambiental en comparación con las otras tecnologías existentes, requiere un menor consumo de energía para los procesos de transformación y permite un alto aprovechamiento de las materias primas. También tiene como característica la obtención, en la mayoría de los casos, de piezas con las tolerancias finales necesarias para su uso directo por el cliente, lo que en última instancia, reduce considerablemente el costo de producción. El proceso se caracteriza por minimizar la pérdida de materias primas; facilitar el control preciso de la composición química deseada; eliminar o reducir las operaciones de mecanizado; proporcionar un buen acabado superficial; ser un proceso de producción de fácil automatización; obtener productos de alta pureza; y permite garantizar las características de resistencia exactamente que requiere cada proyecto.

Palabras clave: Pulvimetalurgia, sinterización, impacto medioambiental, energía.

ABSTRACT

Sintering is a process of metal forming using metal powders, and it has a wide range of applications including for example, the manufacturing of parts for automotive components, home appliances, cutting tools, power tools, for the manufacturing of dental devices, among others. The process is characterized by the production of large-scale low cost parts and has a low environmental impact compared to other existing technologies, it requires less energy for processing and enables high utilization of raw materials. Also, it has the characteristic of obtaining, in most cases, the parts with final tolerances necessary for direct use by the customer, which ultimately reduces considerably the cost of production. The process is characterized by minimizing the loss of raw materials; facilitating precise control of the desired chemical composition; eliminating or reducing machining operations; providing a good surface finish; being an easy production process of automation; obtaining high purity; and ensuring exactly resistance characteristics required for each project.

Key words: Powder metallurgy, sintering, environmental impact, energy.

INTRODUCCIÓN

La Pulvimetalurgia, comúnmente denominada sinterización, viene a ser un proceso de fabricación cuya finalidad es producir piezas compactando polvos metálicos, cerámicos o cermetes (metal + cerámica) Chiaverini (2001).

Ese proceso, llamado sinterización, normalmente confiere a la masa de polvo aglomerada las propiedades físicas y mecánicas deseadas. Es común, también que ocurran otras etapas del proceso que permiten alcanzar valores más rigurosos de resistencia mecánica, tolerancia dimensional, acabado superficial, etc.

Se trata de una técnica de fabricación que permite la producción de piezas con formas definitivas o prácticamente definitivas dentro de tolerancias bastantes ajustadas, la producción de componentes con ciertas características estructurales y físicas imposibles de ser obtenidas a través de cualquier otro proceso metalúrgico.

El proceso consiste en compactar o modelar la mezcla y calentarla, con el objetivo de que mejorar la unión de los elementos de la mezcla estructural interna. La característica específica del proceso es que la temperatura permanece por debajo de la temperatura de fusión del elemento constituyente principal llamado sinterización.

La pulvimetalurgia es un proceso en el que la economía de material es máxima, con mínimas pérdidas de materia prima, comparado con el maquinado tradicional, en el que las pérdidas pueden llegar a un 50% del material. Ciertas aleaciones pueden ser logradas por la pulvimetalurgia a costos menores de lo que si fuesen producidas por la metalurgia convencional Ferrante (1996).

La posibilidad de conjugar piezas simples y partes sinterizadas representa un importante factor en la economía y reducción de los costos, con la preservación de la calidad del producto final, Totzke (2017).

El control preciso de la composición química deseada del producto final, la reducción o eliminación de las operaciones de maquinado, el buen acabado superficial, la pureza de los productos obtenidos y la facilidad de automatización del proceso productivo, son algunos de los motivos que convierten a la pulvimetalurgia en una fuente productora de piezas, para prácticamente todos los sectores de la industria, como el sector automovilístico, el sector de fabricación de hardware en la informática, el sector aeroespacial, el sector de material eléctrico y electrónico, el sector de equipos e implementos agrícolas, la industria textil y otros.

En el presente trabajo se hace un estudio de la Pulvimetalurgia como alternativa económica a los procesos de conformación mecánica y su impacto medioambiental.

MATERIALES Y MÉTODOS

2.1. Evolución histórica de la pulvimetalurgia.

Aunque la investigación arqueológica muestra que el hombre estaba produciendo armas, lanzas y herramientas a partir de aglomerados de hierro, hace unos 6000 años antes de Cristo, sólo en el siglo XIX se dieron los primeros pasos para el desarrollo de la pulvimetalurgia moderna.

El año 1829 representa un hito en la historia de la pulvimetalurgia, desde esa fecha comenzó la producción de piezas de platino maleables, material que hasta entonces no podía ser procesado por fundición normal, debido a su alto punto de fusión (1770°C).

A principios del siglo XX, se desarrollaron procedimientos para obtener piezas de tungsteno (pf = 3410°C) y molibdeno (pf = 2610°C) por pulvimetalurgia. Pero la producción sólo se expandió después de la Segunda Guerra Mundial, para satisfacer la demanda creciente de la industria automotriz en expansión.

Hoy en día existen numerosas aplicaciones industriales de las piezas producidas por sinterización. Esta tecnología, en comparación con la metalurgia convencional, se ha vuelto competitiva por razones tecnológicas y por razones económicas.

Donde se necesite producir grandes cantidades de piezas, de formas complejas, siempre habrá espacio para la pulvimetalurgia.

2.2. Pulvimetalurgia

La pulvimetalurgia permite la fabricación de piezas extremadamente complejas que serían imposibles de mecanizar por los procesos convencionales. Esta tecnología se basa en el prensado de polvos en moldes de metal y la consolidación de la pieza por calentamiento y control de temperatura. El resultado es un producto con forma deseada, buen acabado superficial, la composición química y las propiedades mecánicas controladas German (2005).

Ventajas:

·Pérdida mínima de la materia prima;

·El control estricto de la composición química;

·Buena tolerancia dimensional, eliminando las operaciones de mecanizado posteriores;

·Homogeneidad estructural y de propiedades;

·Buen acabado superficial;

·Un uso más eficiente de la energía;

·Proceso fácil de automatizar.

Desventajas:

·Alto costo inicial de las herramientas, lo que requiere grandes producciones para amortizar la inversión;

·El tamaño y formato limitado de las piezas a producir;

·Impide el proceso posterior de soldadura, debido al deterioro de las propiedades físicas y químicas y a la porosidad de las piezas obtenidas.

2.3. Etapas del proceso.

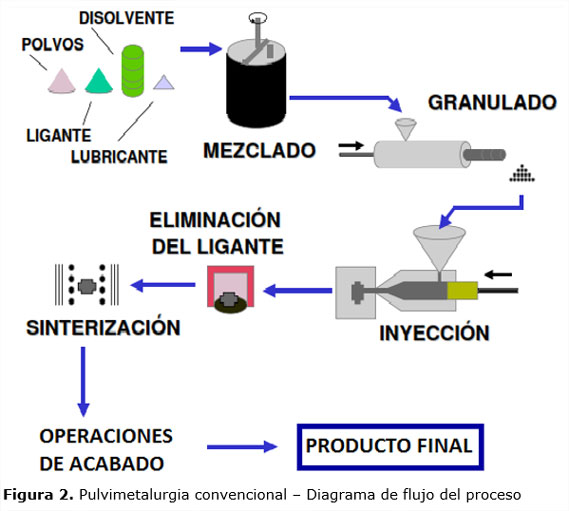

La tecnología de la metalurgia de polvos se basa en el prensado de polvos en moldes de metal y consolidar pieza por calentamiento controlado. El resultado es un producto con forma deseada, buen acabado superficial, la composición química y las propiedades mecánicas controladas. El proceso de la metalurgia implica cuatro etapas básicas: la obtención, la mezcla, compactación y sinterización de polvos, como puede verse en la figura 1 y figura 2, Grupocaet (2014).

2.4. Mecanismos para acelerar la sinterización.

Existen dos tipos básicos de sinterización: la sinterización por fase sólida y la sinterización por fase líquida. La fuerza motora para que se produzca cualquier tipo de sinterización es la disminución de la energía libre superficial del conjunto de partículas. Esta disminución ocurre cuando desaparece la interface material/poro, que es sustituida por la interface material/material, cuando la porosidad desaparece. Estos dos tipos básicos de sinterización son capaces de densificar total o parcialmente la estructura, teniéndose que el primer tipo es posible si se logra una estructura con porosidad controlada, mientras que la eliminación total de la porosidad es más fácil lograrlo a través de la sinterización por fase líquida, Höganäs (1997).

Durante la sinterización, la porosidad de la estructura es cerrada. Para esto, el material debe ser vaciado de manera tal que permita rellenar los espacios vacíos. Precisamente el modo como se ubica el material indica el tipo de sinterización. Desde este punto de vista, la cinética de sinterización difiere considerablemente cuando existe o no un líquido presente en la estructura. Por eso, el proceso de sinterización es divido en los tipos básicos citados anteriormente.

Dentro de estos tipos básicos, existen muchas variaciones en la cinética de la sinterización, debido a la gran variedad de materiales sintetizables, sus relaciones y las relaciones entre éstas y los factores geométricos más importantes (tamaño y forma de las partículas). Debido a esto, cuando se desea determinar la cinética de sinterización del sistema con precisión, se debe examinar minuciosamente el caso específico, utilizando las teorías como base, y no intentar encuadrar el proceso adentro de las teorías ya existentes, como es comúnmente se hace, Höganäs (1997).

2.5. Aspectos ambientales relacionados con la industria metalúrgica.

El aspecto ambiental es el elemento de las actividades, productos o servicios de una organización que puede interactuar con el medio ambiente, conforme la norma NBR ISO 14001 ABNT (2004). De modo general, es cualquier intervención directa o indirecta de las actividades y servicios sobre el medio ambiente.

Las industrias son fuentes fijas de contaminación, son consideradas con un potencial contaminante significativo, especialmente por las emisiones hacia la atmósfera. Se destaca que cada rama de la industria presenta problemas específicos de contaminación, siempre relacionados con el proceso productivo, métodos de control de la contaminación empleados y materias primas utilizadas, Gheno (2006).

Sin embargo, algunas industrias, como las siderúrgicas y las metalúrgicas, se destacan en cuanto al potencial contaminante que poseen hacia la atmósfera.

La definición de la NBR 10004 ABNT (2004), de residuos sólidos es: "Residuos en los estados sólidos y semi-sólidos, que resultan de las actividades de origen industrial, doméstica, hospitalaria, comercial, agrícola, y de servicios. Se incluyen en esta definición los lodos provenientes de los sistemas de tratamiento de agua, aquéllos generados en equipos e instalaciones de control de la polución, determinados líquidos cuyas particularidades tornen inviable su vertimiento en la red pública de alcantarillado, o exijan para eso soluciones técnicas y económicamente inviables según la tecnología disponible".

El consumo de agua, energía y materias primas puede ser considerado indicador de desempeño operacional de una empresa o industria. La clasificación de acuerdo con a la norma NBR ISO 14031 ABNT (2004), traza las directrices para la evaluación del desempeño ambiental y de la adopción de indicadores de desempeño ambiental. De esta manera se consideran inseparables de las estrategias para la reducción del consumo de materias primas, del agua y de la energía y continuar elevando la productividad, Sánchez (2008).

RESULTADOS Y DISCUSIÓN

3.1. Razones para utilizar la pulvimetalurgia como proceso.

La Pulvimetalurgia surgió como alternativa a los procesos que consumen mucha energía, considerando que algunos materiales poseen un alto punto de fusión y en ocasiones, las características de esos materiales son indispensables para una aplicación específica. Se considera un proceso novedoso, ecológicamente superior y con un impacto ambiental significativo, como se aprecia en la figura 3 Grupocaet (2014); que supera a otros procesos de manufactura mecánica.

Existen razones de peso para el uso de la Pulvimetalurgia como proceso novedoso:

1.Económicas.

2.Mecánicas.

3.Ecológicas.

Económicas:

·La Pulvimetalurgia utiliza más del 97% de la materia prima original en la pieza acabada.

·Se producen piezas con excelente acabado superficial con un solo proceso de manufactura.

·Permite grandes producciones y la automatización de los procesos, para producir piezas con formas diversas y tolerancias dimensionales exactas.

·Un componente sinterizado es de calidad comparable a un componente fundido o trabajado mecánicamente y mucho más barato.

Mecánicas:

·Permite variadas combinaciones de elementos químicos (aleaciones) y consecuentemente de microestructuras.

·Permite el uso de los compositos (metales reforzados con cerámicas, SMC.), lo cual mejora considerablemente el uso de diversos y novedosos materiales.

·Posibilita la formación de conjuntos utilizando piezas sinterizadas con formas y/o composiciones diferentes.

·Permite la obtención de materiales refractarios con alto punto de fusión que no pueden ser obtenidos por otros procesos (filamentos de tungsteno para bombillas, metal duro, etc.).

·La resistencia mecánica comparada con otros procesos de manufactura mecánica es igual o superior.

Ecológicas:

·Es un proceso ecológicamente mejor que los procesos de manufactura mecánica existentes.

·Garantiza un menor consumo de energía en la fabricación de los polvos metálicos.

·Uso eficiente de la materia prima (>97%), en comparación con los procesos de manufactura tradicionales.

·Es un proceso de fácil reciclaje.

·Su influencia en el impacto ambiental supera otros procesos convencionales.

·El uso de aceros sinterizados reduce en un 40% el impacto que se produce con la exploración de minerales.

·La utilización de los aceros sinterizados disminuye en un 25% el calentamiento global.

·Disminuye en un 18% su impacto en las reacciones foto oxidante.

·Disminuye significativamente (más del 60%), su influencia en el acidificación de medio.

·En un 70% disminuye su influencia sobre a toxicidad ambiental que perjudica al hombre.

Económicas:

·Un componente sinterizado con calidad es comparable a uno fundido trabajando normalmente y es más barato que éste. La Pulvimetalurgia utiliza más del 97% de la materia prima original;

·Se producen piezas con excelente acabado superficial;

·La Pulvimetalurgia es adecuada para las grandes producciones y permite la automatización de los procesos, para la producción de piezas con formas diversas, con tolerancias dimensionales exactas;

·Las piezas sinterizadas tienen buen desempeño en aplicaciones críticas de larga vida de trabajo.

La Pulvimetalurgia se considera un proceso único porque:

-Permite las más variadas combinaciones de elementos químicos (aleaciones) y consecuentemente de microestructuras;

-Proporciona un control de la porosidad, es adecuado para aplicaciones tales como filtros (muy baja densidad), hasta en los componentes con densidad teórica de aleación;

-Permite la utilización de los compositos (metales reforzados con cerámicas, SMC.);

-Posibilita la formación conjuntos utilizando piezas sinterizadas con formas y/o composiciones diferentes.

La Pulvimetalurgia como proceso es ideal para algunas aplicaciones tales como los Componentes eletro/electrónicos (Capacitores de tántalo poroso, Imanes, Núcleos de Ferrita, Microencapsulados /Soft Magnetic Composite,etc.) Immel (2017).

Este proceso también se puede utilizar para la obtención de materiales refractarios con alto punto de fusión que no pueden ser obtenidos mediante otros procesos de manufactura (filamentos de tungsteno, metal duro, etc.)

Por sus características el proceso permite elaborar piezas con formas complejas imposibles de obtener en otro proceso de transformación mecánica.

También hay que señalar que de los procesos de fabricación, el proceso de sinterización es el de menor consumo de energía por kg procesado, con alrededor de un 29%.

CONCLUSIONES

1. La Pulvimetalurgia constituye un proceso de fabricación de partes con propiedades en muchos casos, superiores a piezas fabricadas por los métodos tradicionales.

2. Es un proceso con alta limpieza metalúrgica, se obtiene un producto con perfecta homogeneidad, una mejor respuesta al tratamiento térmico, con muy bajas modificaciones dimensionales que garantiza tolerancias reducidas y acabado superficial de alta calidad.

3. Los materiales pulvimetalúrgicos especiales para herramienta y altamente aleados, preservan su alta dureza en caliente, así como altísima resistencia al desgaste para ser aplicados en herramientas de corte, embutido, extrusión y conformado y roscado en frío.

4. La Pulvimetalurgia es un proceso ecológicamente mejor que los procesos de manufactura mecánica existentes, de fácil reciclaje, con un uso eficiente de la materia prima y su influencia en el impacto ambiental supera otros procesos convencionales.

AGRADECIMIENTOS

·Universidad del Estado de Amazonas, Escuela Superior de Tecnología. UEA-EST.

·Fundación para el Apoyo a la Investigación del Estado de Amazonas. FAPEAM.

REFERENCIAS

Chiaverini, V., Metalurgia do pó. 4ed. ed. São Paulo: ABM, 2001,pp. 30-65.

Ferrante, M., Seleção de Materiais. 1. ed. São Carlos: EDUFSCar, Cap. VI, 1996, pp. 201-204.

German, R.M., Powder Metallurgy &Particulate Materials Processing., New Jersey: MPIF, 2005,pp. 23-29.

Gheno, R., Sistema de gestão ambiental e benefícios para a organização: estudo de caso em empresa metalúrgica do RS., Dissertação (Mestrado em Engenharia) – Universidade de Passo Fundo, Passo Fundo, Disponível em: http://www.upf.br/ppgeng/download/2004RenataGheno.pdf>. Acesso em: 18 nov. 2014,2006.

Grupocaet, Metalurgia do Pó., Disponivel em: <http://querap.com.br/conteudo.php?mmenu=162>. Acesso em: 12 novembro 2014, 2014.

Höganäs, H., Handbook for sintered components – Material and Powder properties., PM-SCHOOL HANDBOOK 11997,pp. 84-87.

Immel, M., Holzapfel’s Sinter Surface Solutions: A reliable process for impregnating and plating PM components, PMR, Vol. 6, No. 2, California, USA, 2017, pp. 65-69.

NBR ISO 10004:2004., Associação Brasileira de Normas Técnicas., Resíduos Sólidos – Classificação, Rio de Janeiro: ABNT, 2004, pp. 32 - 55.

NBR ISO 14001:2004., Associação Brasileira de Normas Técnicas. Sistemas de gestão ambiental: requisitos com diretrizes para uso, Rio de Janeiro: ABNT, 2004, pp. 10 - 25.

NBR ISO 14031:2004., Associação Brasileira de Normas Técnicas. Avaliação de desempenho ambiental: Diretrizes, Rio de Janeiro: ABNT, 2004, pp. 12-42.

Sánchez, L.E., Avaliação de impacto ambiental: conceitos e métodos., São Paulo: Oficina de Textos: 2008,pp. 15-44.

Totzke, L., Lower volume applications for Powder Metallurgy at ASCO: Opportunities, challenges and best practices, PMR, Vol. 6, No. 2, California, USA, 2017, pp. 51-56.

Recibido: Noviembre 24 2016

Revisado: Marzo 2, 2017

Aceptado: Abril 5, 2017