INTRODUCCIÓN

En Cuba la producción de glucosa se desarrolla a partir del almidón de maíz tanto por hidrólisis ácida como enzimática en la planta de Cienfuegos y del azúcar refino por hidrólisis ácida en la Unidad Empresarial de Base ʺChiquitico Fabregatʺ Villa Clara y ʺArgentinaʺ de Camagüey.

En "Chiquitico Fabregat" existe una planta productora de glucosa y fructosa a partir de la inversión ácida de la sacarosa. La glucosa obtenida en dicha planta es empleada como materia prima en la obtención de sorbitol. Este proceso presenta dificultades en su tecnología, lo cual afecta el rendimiento y calidad de la glucosa obtenida. Según (Kurup et al., 2005) y (Nasef et al., 2005) la inversión de la sacarosa en medio ácido presenta los siguientes inconvenientes: bajo grado de inversión, alto consumo de sacarosa, elevado tiempo de reacción, aporta color y sabor no característico del azúcar invertido, origina corrosión y la presencia de residuos ácidos en el producto lo que representa un problema de salud.

Según estudios realizados por Hernández (2016) se propone sustituir la etapa de inversión ácida en el proceso de obtención de glucosa a partir de azúcar refino por la de inversión enzimática empleando el conjugado invertasa-quitosana inmovilizado en un soporte sólido de quitina-carboximetilcelulosa.

Para la modificación que se propone, se requiere colocar dos tanques agitados para la preparación de la disolución de azúcar refino y el reactor enzimático de lecho fijo.

La concentración del azúcar invertido obtenido en el reactor es de 30 ºBx, a continuación se requiere de una etapa de evaporación para concentrar el licor hasta 78- 79 ºBx, concentración adecuada para la etapa de cristalización.

Según reporta Hernández (2016) la cantidad de glucosa producida por hidrólisis enzimática supera en 1,53 veces a la obtenida por vía ácida, lo que se atribuye a la efectividad de la acción enzimática en el rendimiento y productividad del proceso.

El diseño del sistema de evaporación para dicho proceso, propuesto por Rivero (2017), consta de un cuádruple efecto con área calórica de 14 m2 para cada vaso, operando en paralelo, que tiene como ventajas las siguientes: mayor rendimiento del proceso, estabilidad microbiológica y química de la glucosa, se logra continuidad del proceso, no hay presencia de corrosión, se elimina el empleo de ácido y no se generan cenizas.

Según reportan Paret (2019) y Brizuela (2015), la obtención de glucosa por vía enzimática ofrece mayores ventajas que la glucosa obtenida por inversión ácida. La propuesta tecnológica para la obtención de glucosa por vía enzimática implica cambios en las etapas del proceso de disolución e inversión, además Rivero (2017) propone una etapa de evaporación para concentrar el jarabe invertido de 30 ºBx a 79 ºBx. Este trabajo tiene como objetivo diseñar un intercambiador de tubo y coraza (líquido-vapor) y otro líquido-líquido, para ubicarlos a la entrada y salida del múltiple efecto, respectivamente, a fin de mejorar la economía de vapor e intensificar la velocidad de cristalización de la siguiente etapa del proceso de obtención de glucosa.

MATERIALES Y MÉTODOS

2.1. Diseño de intercambiadores

Para el diseño de los intercambiadores de calor de tubo y coraza se aplicó la metodología propuesta por Kern (1988), basada en el método tradicional de la media logarítmica de la diferencia de temperatura (MLDT).

2.2. Análisis económico

2.2.1. Costo de adquisición del equipamiento

El cálculo del costo total del equipamiento se realizó siguiendo la metodología propuesta por (Peters et al., 2003).

2.2.2. Cálculo del Costo Total de Inversión

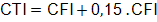

Se puede determinar el Costo Total de Inversión (CTI), según la Ecuación 1,

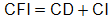

El Capital Fijo de Inversión, se calcula, según la expresión:

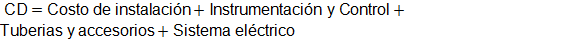

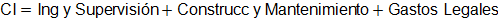

Los Costos Totales Directos e Indirectos se calculan mediante las siguientes expresiones:

Siendo, CTI: Costo total de inversión ($); CFI: Capital fijo de inversión ($); CD: Costos directos ($); CI: Costos indirectos ($).

Tomando como referencia la (tabla 6-9) (Peters et al., 2003), se procede a estimar en función del costo de adquisición, cada uno de los restantes componentes de los costos directos, costos indirectos, capital fijo de inversión y el costo total de inversión.

RESULTADOS Y DISCUSIÓN

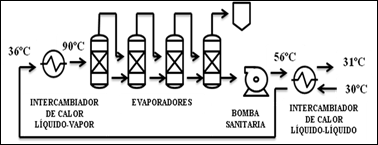

De la etapa de evaporación el licor sale concentrado a 79°Bx a una temperatura de 56°C, el mismo debe ser enfriado a temperatura ambiente en un tanque, lo cual demora dos días. Para intensificar esta etapa se propone colocar un intercambiador de calor líquido-líquido del tipo tubo y coraza donde dicho licor sea enfriado con el licor invertido a 30°Bx proveniente del reactor (Fig. 1). Este licor precalentado (36°C) será calentado en un intercambiador líquido- vapor del mismo tipo hasta 90°C para ser alimentado al cuádruple efecto y se logra un incremento de la economía de vapor en esta etapa de 2,63 a 3,59, Rivero (2017).

Fig. 1 Esquema tecnológico de la etapa de calentamiento del licor en el proceso de obtención de glucosa

3.1. Diseño del intercambiador de calor de tubo y concha para calentar la solución invertida a la entrada de los evaporadores (líquido- vapor)

La circulación de los fluidos en el intercambiador será, por la coraza el vapor y por los tubos la disolución invertida; los fluidos se colocarán de esta forma para facilitar las operaciones de limpieza. Los datos de los flujos asociados al proceso se describen en la (tabla 1).

Las propiedades termofísicas de los fluidos que se reportan en la (tabla 1) fueron obtenidas en Pavlov (1981), Kern (1988) y de reportes de la industria en el período de estudio.

En las tablas 2; 3; 4 y 5 se reportan los resultados del diseño y rechequeo del intercambiador líquido- vapor.

Tabla 2 Resultados del diseño del intercambiador líquido- vapor

as o at, Área de flujo (m2); G, Velocidad másica (kg/s* m2); Q, Calor transferido (W); DE, diámetro exterior (m); DI, Diámetro interior (m); L, Longitud de los tubos (m); MLDT, Media logarítmica de la diferencia de temperatura (ºC); Cp, Calor específico (kJ/kgºC); T o t, Temperatura (ºC); m, Flujo másico (kg/s); A, Área de transferencia de calor (m2); Ud, coeficiente global de transferencia de calor de diseño (W/ºC*m2).

El valor de Ud se selecciona en la (tabla 8), (Kern, 1988), se tomó sustancias orgánicas medias. Según se aprecia en la (tabla 2) el coeficiente global (Ud) seleccionado es 568 W /m2 ºC al que le corresponde un área de transferencia de calor de 4,35m2. Al seleccionar el intercambiador normalizado siguiendo la Norma TEMA, referenciada por Salazar (2001), se obtiene un intercambiador de área 18,09 m2, este valor de área obtenido es superior al calculado lo cual posibilita trabajar un mayor período de tiempo sin incrustaciones y con mayores flujos de procesos.

Tabla 3 Datos del intercambiador de calor líquido- vapor seleccionado

Nt, Número de tubos reales; n, Número de pasos por los tubos; D, Diámetro de la coraza (plg); A, Área de transferencia de calor (m2); Ud, coeficiente global de transferencia de calor de diseño (W/ºC*m2); DE, diámetro exterior (m); DI, Diámetro interior (m); Af, Área de flujo de un tubo (m2); N, Número de deflectores.

Tabla 4 Resultados de rechequeo del intercambiador líquido- vapor

ho, i, Coeficientes peliculares de transferencia de calor del fluido interno y fluido externo (W/ m2ºC); hio, Valor de hi corregido en función de diámetro interior y exterior de los tubos (W/m2 ºC); jH, Factor de transferencia de calor (adimensional); k, Conductividad térmica (W/mºC); Cp, Calor específico (kJ/kgºC); Uc, Coeficiente total de transferencia de calor limpio (W/ m2ºC)Ud, Coeficiente total de transferencia de calor de diseño (W / m2ºC) ; Φ, Razón de viscosidad (adimensional) ; Rdo,i, Factores de obstrucción del lado exterior e interior de los tubos (m2ºC/W).

En la (tabla 4) se realiza el rechequeo del intercambiador que se propone en el diseño; el factor de obstrucción calculado según condiciones de diseño es superior al requerido de acuerdo a la (tabla 12). Kern (1988), esto significa que el intercambiador propuesto puede operar un tiempo suficiente cumpliendo las condiciones térmicas del proceso sin necesidad de parada para limpieza.

Tabla 5 Resultados del cálculo de la caída de presión en el intercambiador de calor líquido- vapor

ΔP, Caída de presión (Pa); ΔPt, Caída de presión por los tubos (Pa); ΔPr, Caída de presión por rozamiento (Pa); ΔPl, Caída de presión por pérdidas locales (Pa); ξ, Coeficiente de resistencia local; ζ, Factor de fricción; n, Número de pasos; L, Longitud de los tubos (m2); D, Diámetro (m); G s,t, Masa velocidad (kg/s*pie2); ΔPc, Caída de presión por la coraza (Pa).

Los cálculos hidráulicos reportados en la (tabla 5) muestran la caída de presión por el lado de los tubos y por la coraza, según la metodología descrita por Pavlov (1981). Los resultados obtenidos cumplen con la norma establecida (menor que 68 947,6 Pa). Este parámetro debe tenerse en cuenta para la selección de la bomba a emplear en el sistema.

3.2. Diseño del intercambiador de calor de tubo y concha para enfriar la disolución invertida concentrada que sale de los evaporadores (Líquido- líquido)

La circulación de los fluidos en el intercambiador, sería, por la concha la disolución invertida de sacarosa a 79ºBx y por los tubos la disolución invertida de sacarosa a 30ºBx. Los datos de los flujos asociados al proceso se describen en la (tabla 6).

En las (tabla 7; 8; 9 y 10) se reportan los resultados del diseño y rechequeo de este intercambiador. Para el cálculo se emplearon las ecuaciones de la 5 a la 24.

Tabla 10 Resultados del cálculo de la caída de presión en el intercambiador de calor líquido- líquido

En la (tabla 8; 9 y 10) se muestran los resultados del diseño y rechequeo del intercambiador líquido-líquido propuesto, el equipo seleccionado cumple los requerimientos de área necesario para garantizar las condiciones térmicas del proceso, así como las condiciones hidráulicas.

3.3. Evaluación económica de la propuesta de inversión

Al proponer la instalación de un intercambiador de calor líquido-líquido a la salida del múltiple efecto se logra incrementar la temperatura del licor que se va a evaporar en 6ºC, esto implica un ahorro de vapor que asciende a 88,128 t para un ciclo de trabajo de 170 días.

El consumo de vapor en el múltiple, alimentando el licor a 30ºC, es de 0,058 kg/s; para un ciclo de 170 días se consumen 851,904 t, lo que implica un costo de $ 3 492,8 064, según reporte del Departamento de Contabilidad en la fábrica, el precio del vapor es de 4,2 $/t. Cuando el licor se alimenta a 36ºC, el consumo de vapor es de 0,052 kg/s, por lo que el costo para un ciclo de 170 días asciende a $ 3 131,4 816. Con la nueva propuesta la planta ahorra 360,3 248 $/año.

3.3.1. Costo de adquisición de los intercambiadores

El costo de adquisición de los intercambiadores de calor se determinaron según reporta (Peter et al., 2003) y se actualizan a través de la Ecuación 25. Los índices de costo original 1991 y actualizado 2018 según Ruíz (2018) son 356 y 572,9 respectivamente. Los resultados se resumen en la (tabla 11).

3.3.2. Cálculo del Costo Total de Inversión

El uso de la metodología propuesta por (Peters et al., 2003), permite la estimación del resto de los componentes del costo de inversión, según se reporta en la (tabla 12).

CONCLUSIONES

El diseño de los intercambiadores de calor de tubo y coraza permitió determinar el área de transferencia de calor, siendo para el intercambiador líquido-vapor de 18,09 m2 y 10,5 m2 para el intercambiador líquido-líquido.

La incorporación de intercambiadores de calor al área de evaporación de la planta de producción de glucosa por vía enzimática reduce el consumo de vapor y mejora potencialmente la eficiencia de la etapa de cristalización.

La instalación de intercambiadores de calor a la etapa de evaporación de la planta de producción de glucosa requiere de un presupuesto de $ 98 753,79.