INTRODUCCIÓN

La fábrica de azúcar tiene la virtud de operar con molidas altas y estables, sin embargo, presenta un conjunto de factores que afectan los indicadores de desempeño energético.

En Cuba se han desarrollado diversos softwares, que se basan en la realización de los balances de masa y energía para los cálculos de diseño y evaluación de los equipos y el proceso. El simulador Sistema Termo Azúcar (STA 4.1), en su versión 4.0 (STA, 2014) se ha concebido con el objetivo de realizar la evaluación de los sistemas termoenergéticos en fábricas de azúcar crudo. Es un programa de simulación del tipo modular para estado estacionario, conformado mayoritariamente por modelos determinísticos del comportamiento químico-físico de los procesos y operaciones unitarias, pero también emplea correlaciones estadísticas experimentales para calcular las propiedades físico - químicas y algunos criterios de eficiencia. Entre las ventajas se destacan, la flexibilidad para representar integralmente los distintos esquemas e incorporar nuevos módulos y la gran flexibilidad de información sobre las corrientes y los equipos, así como la posibilidad de realizar múltiples análisis sobre los resultados de la simulación, sin embargo, no determina las cargas de calor de las corrientes del proceso y su distribución porcentual, aspecto que se complementa con la metodología tradicional (Espinosa-Pedraja et al., 1991), (Espinosa-Pedraja y Hernández-Touset, 2014).

Los sistemas de gestión energética (SGE) tratan la energía como un recurso que se debe contabilizar para así alcanzar los objetivos de consumos específicos predeterminados que permitirán controlar la adquisición, almacenamiento y consumo de todo tipo de energía (NC ISO 50001, 2011). La presente investigación tiene como antecedentes las pérdidas de recursos materiales y financieros por concepto de ineficiencias en la recuperación de la energía, deficiencias tecnológicas y la disponibilidad de un recurso informático para la realización del balance térmico en centrales de azúcar crudo (STA, 2014).

Con el propósito de proponer mejoras tecnológicas que permitan un mayor aprovechamiento de los recursos en esta industria, el presente trabajo tiene el objetivo de evaluar el sistema termoenergético, mediante la aplicación de sistemas de gestión de la energía y el uso del software STA 4.1, el cual facilita la toma de decisiones en corto tiempo, ante la introducción de cambios en las condiciones de operación en fábricas de azúcar crudo.

MATERIALES Y MÉTODOS

En el trabajo se aplica la metodología para el balance termoenergético y el uso del software STA 4.1, que ofrece facilidades desde el punto de vista de la simulación, con el objetivo de obtener un esquema óptimo (STA, 2014).

La gestión energética se realiza según la norma cubana ISO 50001 (Borroto-Nordelo, 2013), (NC ISO 50001, 2011). Se aplica el software Turbine Steam - Consumption Calculator (Jayes y Wilson, 2002) para el cálculo de los consumos de vapor y consumos específicos de los turbogeneradores.

La evaluación económica incluye la estimación del costo del proyecto de inversión por modificaciones tecnológicas; la determinación de los costos de operación; la determinación de los ahorros de combustible por rehabilitación del aislamiento y la estimación de los ingresos por venta de electricidad y combustible. Se estiman los indicadores de rentabilidad de los proyectos de inversión, tales como el valor actual neto (VAN), la tasa interna de rendimiento (TIR) y el período de recuperación de la inversión (PRD).

RESULTADOS Y DISCUSIÓN

3.1. Caracterización del central azucarero

El central azucarero tiene una capacidad diaria de molida de 3 795 t y se comercializa azúcar crudo, cachaza, bagazo, energía eléctrica y toda la miel final. Opera totalmente con electricidad, generando más de 40 kWh/t de caña y se procesa caña de corte mecanizado, transportada por trenes y camiones.

La fábrica opera con tres calderas de 25 t/h que suministran vapor a dos turbogeneradores de contrapresión de 2,5 MW y 4 MW, produciendo vapor sobrecalentado a 320°C y a una presión de 1,82 MPa. Son alimentadas con bagazo y se recupera el 28, 92 % de los condensados puros.

La estación de calentamiento está formada por un calentador líquido-líquido, dos primarios que son alimentados con vapor de extracción del segundo vaso del cuádruple efecto evaporador y dos rectificadores alimentados a partir del vapor de escape producto de los turbogeneradores y un calentador de jugo clarificado alimentado con el vapor procedente de la evaporación de los pre-evaporadores.

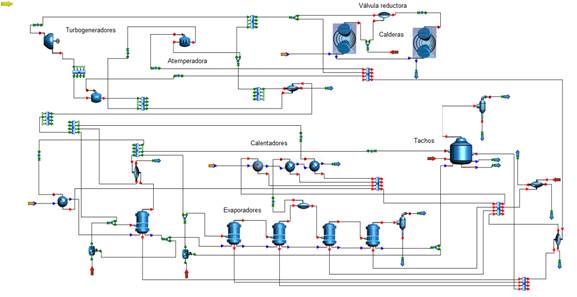

El sistema de evaporación de múltiple efecto, mayor consumidor de energía en el proceso, cuenta con dos pre-evaporadores y un cuádruple efecto evaporador. La etapa de cristalización y cocción está constituida por dos tachos para masa cocida B, dos para masa cocida A y dos para masa cocida C. En caso de que el vapor vegetal producido por los pre-evaporadores no satisfaga los requerimientos de vapor de los tachos, estos serán alimentados con el vapor de escape de alta presión, sometido antes a una reducción de su presión en una válvula reductora de 0,2 MPa a 0,15MPa. La (Fig. 1) muestra el sistema de generación, distribución y uso del vapor.

3.2. Evaluación del esquema térmico.

3.2.1. Análisis del uso y consumo de la energía.

Se toma un mes de operación estable a partir del informe semanal de la energía reportado por la industria. En la (Fig. 2) se observa el comportamiento de la energía en cuanto a los siguientes índices (kWh/tc): Índice de generación (IG), Índice de entrega (I. Entrega), Índice de consumo del Sistema Eléctrico Nacional (I. Consumo SEN), Índice de consumo total (I. Consumo total).

El comportamiento es similar durante las 4 semanas. La electricidad generada es capaz de autoabastecer la demanda de la industria. Aunque la entrega de energía eléctrica al sistema nacional es significativa, aproximadamente el 2 % de la energía total consumida es comprada al SEN.

3.2.2. Caracterización del sistema de condensados

El agua contenida en la caña, alcanzando proporciones del 70 % en peso de caña molida (MINAZ, 1998), es recuperada en la estación de calentadores, en el cuádruple efecto y en los tachos en forma de condensado vegetal para ser utilizada en el proceso tecnológico. Los condensados provenientes de los vasos 1 y 2, de los pre-evaporadores y los tachos son condensados no contaminados y son utilizados como agua de alimentación de las calderas; mientras que los obtenidos en los vasos 3 y 4 y en los calentadores son condensados contaminados, los cuales son usados como agua de imbibición en los molinos, para la preparación de la lechada de cal, la dilución de las mieles y en la limpieza de equipos como el lavado de los filtros y de las centrífugas. De esta forma todos los condensados son recuperados y almacenados según su clasificación.

El agua cruda proviene del río, y es usada en el enfriamiento de las bombas, los turbogeneradores y cristalizadores, en la limpieza de equipos como los evaporadores y tachos y en la reposición para las calderas. Todos los residuos líquidos que genera el proceso son recolectados en una zanja general que cuenta con una trampa de sólidos para eliminar los arrastres que ocurren con el agua, y luego son bombeadas hacia dos lagunas receptoras. En cuanto al agua cruda, el plan para la industria azucarera es 0,20 m3/tc, por debajo de este valor existe un ahorro de este recurso en la fábrica.

El agua cruda usada en las operaciones de enfriamiento, mantenimiento y limpieza, se puede determinar por medio de la siguiente relación:

El gasto especifico (m3/tc) se calcula mediante la relación (m3/d)/(tc/d); índice que oscila entre 0,14-0,18 m3/tc. Hasta la fecha objeto de análisis se obtienen 520,98 m3/d de agua cruda y 197,04 m3/d de agua residual. Por tanto, el agua cruda utilizada en el proceso, para un consumo de 520,98 m3/d y un índice de 0,15 m3/tc es de 323,94 m3/d.

3.2.3. Aplicación de los balances de materiales y energía.

El balance de materiales para la aplicación del análisis energético se llevó a cabo utilizando la información que se muestra en la (tabla 1) correspondiente a los primeros 128 días de la zafra, tomada de los reportes de la industria en días con producción cercana a la capacidad nominal. Las ecuaciones y resultados para el balance total de materiales en las etapas de extracción, alcalización y clarificación del jugo se muestran en la (tabla 2).

El balance energía incluyó el balance de vapor, de condensados y de calor. Algunas de las ecuaciones utilizadas en el cálculo del consumo de vapor se muestran en la (tabla 3).

En la (tabla 4) se muestran algunas de las magnitudes obtenidas como resultado de la aplicación de los balances. Los generadores de vapor mantienen una eficiencia del 69,76%, valor inferior al reportado por literatura (>75%). Las calderas poseen un índice de generación (IG) de 2,06 tv/t bag, el cual debe ser mayor que 2, 3tv/t bagazo. El consumo de vapor en los motores primarios, en este caso dos turbogeneradores con potencia nominal de 2500 y 4000 kWh respectivamente, es de 9,86 kgv/kWh encontrándose en el rango de 7-11, con una eficiencia termodinámica de 80 % y un grado de sobrecalentamiento de 45°C, valores similares a los establecidos en la literatura con equipos obsoletos.

En el calor perdido se incluyen las pérdidas por aislamiento para las tuberías de vapor directo, vapor de escape y condensados. Las primeras están aisladas con lana de vidrio, mientras que el resto está recubierto por amianto.

Los generadores de vapor poseen una eficiencia del 69,93 %, valor inferior al reportado en la literatura (>75 %), sin embargo se considera adecuado para los centrales azucareros cubanos debido a la obsolescencia tecnológica de las calderas instaladas. El índice de generación de 2,06 kgv/kgb responde al intervalo 1,95-2,75 kgv/kgb (Espinosa-Pedraja y Hernández-Touset, 2014). El bagazo sobrante representa el 25,23 % del bagazo disponible (20-30 %) y el consumo de vapor de la fábrica el 43,61 % de la caña molida (35-48 %), parámetros que se ajustan a los valores registrados. En la (tabla 5) se observa que los IDEns tienen comportamiento favorable para la industria con respecto a la línea de base energética y constituye la base para determinar la factibilidad de las modificaciones que se propongan al esquema termoenergético.

3.2.4. Evaluación de las modificaciones al esquema termoenergético.

A partir de la aplicación del balance energético, se proponen modificaciones al esquema térmico, evaluando su factibilidad técnica y económica para el proceso de producción de azúcar crudo mediante el uso de la simulación de procesos con el empleo del STA 4.1. El esquema generado con el simulador se muestra en la (Fig. 3).

La generación de electricidad es suficiente para autoabastecer la demanda del ingenio (37,32 kWh/tc) y entregar energía al Sistema Eléctrico Nacional, por lo que puede valorarse la posibilidad de sustituir los turbogeneradores de 2,5 MW y 4 MW, con alta obsolescencia técnica, por un turbogenerador no menor de 6 MW.

El proceso tiene, como mínimo, una demanda de vapor de 70 toneladas/h, por ello, se propone la sustitución de dos generadores de vapor de 25 tv/h por uno de 60 tv/h, manteniendo un generador de 25 t/h. En la (tabla 6) se muestra la distribución de la energía en el proceso, comparada con los valores reportados (Espinosa-Pedraja y Hernández-Touset, 2016)

La (tabla 7) muestra una comparación entre los resultados obtenidos mediante el método convencional (balance energético) con los que ofrece la simulación en el Sistema Termo Azúcar STA 4.1 correspondientes al sistema actual de generación.

Tabla 7 Comparación de resultados calculados por el método convencional y con uso del simulador STA 4.1

El vapor generado en la caldera y el índice de generación son asimilares para ambos esquemas. El consumo de vapor de los turbogeneradores disminuye, por lo que una parte del vapor directo es sometido a una reducción de su presión en la válvula reductora. La distribución porcentual de la energía, mostrada en la (tabla 6), es similar en ambos esquemas. El porcentaje de pérdidas energéticas experimenta un leve aumento con un valor de 2,97, pues con la modificación, una parte corresponde al calor perdido en la válvula reductora; aunque por debajo del 5 % (Espinosa-Pedraja y Hernández-Touset, 2016). Los indicadores energéticos se ven favorecidos con la sustitución de las calderas y los turbogeneradores con un aumento en la cantidad de bagazo sobrante y la generación eléctrica.

3.2.5. Evaluación económica

La evaluación económica incluye: la estimación del costo de inversión del nuevo sistema de cogeneración; el cálculo de los costos de operación; la estimación de los beneficios, constituidos por los ingresos recibidos de ventas de bagazo y electricidad y el ahorro de combustible asociado a eliminación de las pérdidas de calor por rehabilitación del aislamiento térmico, los cuales se muestran en la (tabla 8) y la determinación de los indicadores de rentabilidad.

El esquema modificado requiere un generador de vapor de 60 toneladas y de un turbogenerador de 6 MW.

Se selecciona un generador de vapor de CFB, circulación natural, tubos de agua, 35 -270 t/h, 3,82 -9.8 MPa y un turbogenerador QB6 de 6 MW con presión de entrada y salida de 3,43 y 0,981 MPa, respectivamente.

Teniendo en cuenta las diferencias de valores en las fuentes de precios, el cálculo de la inversión se determinó basado en los costos de adquisición obtenidos en Alibaba (2017). Se adopta 15 años de vida útil, 12 % de interés y depreciación lineal.

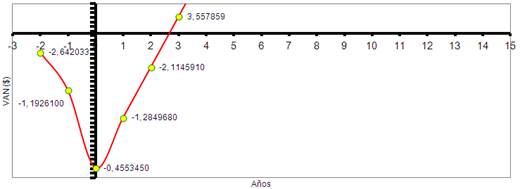

En la (tabla 9) y (Fig. 4) se muestran los valores de los indicadores económicos con valores asumidos de tasa de interés y vida útil de 12 % y 15 años, respectivamente y un método de depreciación lineal (Decreto 327/2014, 2014), (Cartera de oportunidades de inversión extranjera, 2014).

Como resultado de la evaluación energética se proponen los siguientes proyectos:

Instalación de un generador de vapor de circulación natural, modelo CFB de 60 toneladas/h, que sustituye dos de tres generadores instalados de 25 toneladas de vapor/h cada uno.

Instalación de un turbogenerador, modelo QB6 de 6 MW que sustituye los turbogeneradores de 4 MW y 2,5 MW.

Rehabilitación del aislamiento térmico en las tuberías de vapor de escape y condensados con la sustitución del amianto por lana de vidrio.

CONCLUSIONES

La definición de una línea base energética, permite a la industria estudiada evaluar de forma comparativa mediante indicadores, el desempeño energético del proceso.

Las principales deficiencias en la industria evaluada, radican en el elevado nivel de obsolescencia tecnológica, fundamentalmente en la casa de calderas y en el área de la planta eléctrica, así como en el mal estado del aislamiento térmico, que provocan una pérdida del 3 por ciento de la energía.

El uso del Sistema Termo Azúcar 4.1 (STA) en la industria estudiada constituyó una herramienta útil, práctica y confiable para el análisis del sistema temoenergético.

El esquema térmico propuesto presupone la sustitución de dos generadores de vapor de 25 t/h por un generador de vapor de 60 t/h; la sustitución total de los turbogeneradores de contrapresión de 2,5 MW y 4 MW por un turbogenerador 6 MW, alcanzándose mejores resultados en indicadores de eficiencia como la cantidad de bagazo sobrante y la generación de electricidad; y la rehabilitación del aislamiento con lana de vidrio permite que recuperar 8 158,69 kcal/tc del calor perdido por el deficiente aislamiento en las tuberías de vapor de escape y condensados.

Como resultado de la evaluación energética y del sistema de circulación de agua, se proponen tres proyectos de inversión que contribuyen a elevar la eficiencia en el uso de la energía, con un VAN de 8 976 794,38 USD; cuya inversión global se estima recuperar en un período de 3 años.