INTRODUCCIÓN

Uno de los problemas ambientales que más preocupan en la actualidad tanto en países industrializados como en vías de desarrollo es la contaminación atmosférica. Los principales mecanismos de contaminación atmosférica son los procesos industriales que implican combustión, entre ellos se encuentra la fusión de metales.

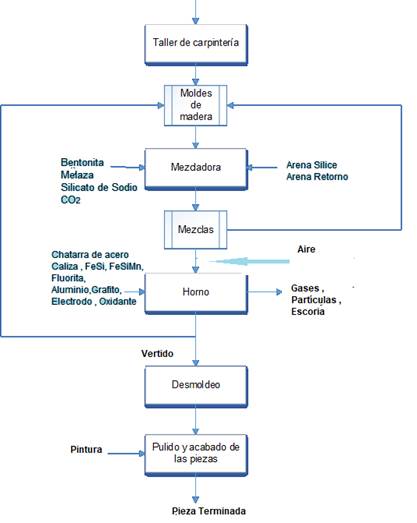

La industria de fundición consta de forma general de una serie de operaciones básicas: transporte y almacenamiento, manipulación de materias primas, preparación de mezclas de machos y moldes, fusión de las materias primas, colada en moldes, enfriamiento de los moldes, desmoldeo y acabado (IHOBE S.A., 2005).

El modo operativo individual de cada una de ellas suele ser diferente al del resto, pues el tipo de tecnología empleada estará impuesta por las características del producto fabricado: composición química, tamaño de las piezas, forma, uso, producción seriada o bajo pedido, requisitos del cliente y los factores económicos que afectan a la producción (IHOBE S.A., 2005).

La generación de residuos en el sector de fundición depende de factores tales como el material de fundición (hierro, acero, aluminio, bronce, plomo, etc.), y del tipo de combustible, machos y moldes, y tecnología empleada. En términos generales, los principales problemas ambientales del sector son las emisiones atmosféricas (material particulado, gases de combustión y vapores propios de la fundición) y la generación de residuos sólidos (arena, escoria, residuos de limpieza, material refractario, sales y medios abrasivos).

La necesidad de actuar a favor de un desarrollo más respetuoso con el medio ambiente y con el ser humano en este tipo de industria ha conllevado en la actualidad a reforzar su política en materia de desarrollo sostenible. Es por ello que en la producción de acero se hace necesario realizar, entre otras, inversiones en la etapa de moldeo que tradicionalmente se realizan manualmente sustituyéndolas por el moldeo químico que contribuya al crecimiento de su producción de manera sustentable y con más productividad.

Este tipo de moldeo químico se realiza con arena de moldeo aglomerada (Arena base + aglomerante + aditivos). Las arenas aglomeradas, compuestas una arena base más la adición de un aglomerante. Estos dos elementos son mezclados hasta envolver todos y cada uno de los granos de arena con la resina. El mecanismo de aglomeración consiste en una reacción química que confiere gran consistencia al molde o macho fabricado, diferente de la aglutinación que era un fenómeno puramente físico. Generalmente para acelerar el proceso de endurecimiento de la arena-aglomerante se adiciona una resina catalítica, Zaretskiy, (2016).

Estas arenas aglomeradas, dadas su gran resistencia y fiabilidad, encontraron un gran campo de utilización para elaboración de moldes de piezas unitarias o series cortas en tamaño medio, grande o muy grande, es así que han desplazado a las arenas aglutinadas. En lo que se refiere al moldeo de arenas aglomeradas, se las puede ubicar con el nombre de moldeo químico. Actualmente existen tres formas de clasificar los diferentes sistemas de aglomeración en base de su composición química, al pH del catalizadoror o en base al mecanismo físico de curado (Barona y col., 2018).

El material de este moldeo químico puede ser una mezcla de arena base (sílice, cromita y retorno con aglomerante químico, generalmente resinas sintéticas (furánicas o fenólicas y el catalizador) y se dispone de un círculo cerrado de arena que se va renovando permanentemente mediante adición de arena nueva.

El creciente reconocimiento de la importancia de la protección ambiental ha incrementado el desarrollo de métodos para el estudio y reducción del impacto ambiental. El análisis de ciclo de vida (ACV) es uno de los métodos más adecuados para evaluar el daño ambiental que un producto produce; es “la recopilación y evaluación de las entradas, las salidas y los impactos ambientales potenciales de un sistema producto a través de su ciclo de vida” (Zaror, 2000), (Villamizar 2018).

El objetivo del trabajo está enfocado evaluar el impacto ambiental de una propuesta tecnológica de moldeo en una fundición de acero.

MATERIALES Y MÉTODOS

El presente trabajo se realizó en la una empresa de producciones mecánicas que se encuentra ubicada en la zona Industrial, municipio Santa Clara, región central de Cuba.

Descripción del proceso de Fundición

En el proceso de fundición en moldes, según la tecnología tradicional, con mezclas de arena se elabora la plantilla o modelo para obtener mediante la elaboración de un molde la pieza. Ya con la plantilla lista se pasa al proceso de moldeo, con la preparación de las mezclas de arena sílice, arena de retorno, melaza y bentonita. Se utiliza este tipo de material refractario ya que es muy abundante en la naturaleza y que, mezclada con arcilla, adquiere cohesión y maleabilidad sin perder la permeabilidad que posibilita evacuar los gases del molde al tiempo que se vierte el metal fundido.

El molde se realiza dentro de cajas metálicas, se introduce primeramente la cerámica con el objetivo de que la temperatura no dañe el molde y se llena con la mezcla elaborada aplicando presión para compactar firmemente contra la cara del modelo, se le añade silicato el cual reacciona con el monóxido de carbono (CO) para endurecer el mismo. Ya con el molde seco y endurecido se retira la plantilla y se le da una capa de pintura refractaria para el acabado superficial, y evitar que penetre en la superficie del metal. Posteriormente, se realiza la alimentación al horno de las materias primas a emplear. El tiempo de fusión es de aproximadamente tres horas y media y cuando transcurre ese tiempo comienza la evacuación del metal a las cazuelas de vertido y de la cazuela de vertido al molde. Posteriormente pasa al enfriamiento, de 24 a 48 horas en dependencia del volumen y masa del fundido, en donde el metal fundido que se ha vaciado en el molde empezará a enfriarse y no se puede abrir el molde hasta que haya terminado.

Con posterioridad pasa a la etapa de desmoldeo mediante una máquina vibradora llamada desmoldeadora de parrillas y/o con martillos neumáticos (que agitan el molde para eliminar la arena (Barona y col., 2018). Después de su extracción ya la pieza está lista para el recorte, comenzando así la etapa de acabado: granallado, desbarbado y soldadura en caso de que se tenga que corregir pequeños agujeros o grietas con el objetivo de eliminar tensiones internas y homogenizar la estructura. Luego de los procesos de maquinado finalmente se añade una capa de pintura anticorrosiva y otra de esmalte. En la figura 1 se representa el diagrama de flujo del proceso tecnológico tradicional de fundición de acero.

En la nueva tecnología de moldeo en la mezcladora se adiciona una mezcla de arena compuesta por arena sílice, arena cromita, resina furánica (2,6%) y catalizador (0,072%). Antes de verter el acero fundido al molde se le da una capa con pintura alcohólica base circonio para facilitar el desprendimiento final de las piezas fundidas durante el desmoldeo.

La nueva tecnología tiene grandes ventajas: elimina el uso del aglutinante silicato de sodio que al reaccionar con el CO2 es dañino para la salud de los trabajadores. Se sustituye los aglutinantes bentonita, melaza, azúcar, por aglomerantes químicos que son resinas orgánicas que permiten un máximo aprovechamiento de los moldes (Hernández y col., 2017).

Metodología

Para la realización de este trabajo se usó la metodología del análisis de ciclo de vida (ACV) con estándar ISO 14040 (NC ISO 14040, 2009); (Ruíz y col., 2017) para la evaluación ambiental de la tecnología tradicional y la tecnología de moldeo químico objeto de inversión en la empresa.

El Análisis del Inventario del Ciclo de Vida (ICV) es la etapa más exigente en el ACV, esta comprende la obtención de datos y los procedimientos de cálculo para cuantificar las entradas (uso de recursos) y las salidas (productos, coproductos, emisiones al aire, agua y suelo) de un sistema de producción (Pérez y col., 2011). Los inventarios fueron creados tomando como base los balances de materiales y energía en una colada de referencia del año 2021 donde se fundieron 7,42 toneladas de acero y se obtuvieron 3,698 toneladas de molde en la tecnología tradicional y 3,01 en la nueva tecnología para la producción de 37 piezas fundidas.

Para conformar el molde para fundir acero en el proceso tradicional se tienen dos tipos de arenas: la arena de cara (94% de arena sílice y un 4% de silicato de sodio) y la de relleno que contiene un 94% de arena de retorno, un 3% de bentonita y un 3% de melaza y azúcar). Estas mezclas son endurecidas por CO2 que en este balance se utilizan 0,07 t/t fundido. Antes de verter el acero fundido al molde se le da una capa con pintura alcohólica base circonio 67% para facilitar el desprendimiento final de las piezas fundidas durante el desmoldeo. En el balance en el desmoldeo se considera de acuerdo a Bisbal y col., (2015) y a la experiencia fabril que de los moldes elaborados en la colada en esta etapa un 65% de arena se desecha y un 35% de arena retorna al proceso: además se emanan gases que se calculan por balance total.

En el proceso de moldeo químico con resinas autofragantes los moldes se elaboran con una arena compuesta de arena sílice, arena cromita, resina furánica (2,6%) y catalizador (0,072%) y la arena de retorno contiene arena que se recicla del proceso y constituye el 90% de la arena que se recupera en la etapa de desmoldeo, por lo que solo el 10 % se desecha (CESAMVC, 2019). Las cantidades de escoria y carga metálica se mantienen con respecto a la tecnología tradicional al mantenerse la misma carga de la colada y la misma tecnología de fusión. Por lo tanto, el balance total en el proceso de fundición (moldeo, fusión y desmoldeo) para una tonelada de acero fundido en la tecnología tradicional se expresa en la ecuación 1:

Para el proceso con moldeo químico en el balance total no se suministra CO2, la arena de entrada tiene los componentes ya mencionados y se alimenta además GLP.

En el horno de arco eléctrico se realizó un balance de reacciones complejas en el que se consideró como reacciones fundamentales la de oxidación del carbono y reducción del óxido de hierro (ecuaciones 6 y 7), además de dos ecuaciones reversibles (ecuaciones 2 y 8) en las que se evaluaron las condiciones de equilibrio. El mecanismo de reacción considerado es el siguiente:

Además, para la modelación de los inventarios utilizando el software SimaPro fue necesario adaptar los procesos de la base de datos Ecoinvent a las condiciones de Cuba (Alba y col., 2022) entre los que se incluye la electricidad. En la tecnología tradicional la energía que se consume en la planta es de 769 kW-h/t para la producción de acero en una colada de referencia (6,5 tn) en 4h de trabajo. En la colada analizada para una producción de fundido de 7,42 toneladas el consumo será de 118 kW-h de electricidad. Para la nueva tecnología la energía que se consume en la planta es de 576,75 kW-h considerando que se ahorra un 25 % (CESAMVC, 2019) con la nueva inversión. En la colada analizada para una producción de fundido de 7,42 toneladas el consumo será de 88,73 kW- h de electricidad para un tiempo menor de colada de 1,71h.

Para la modelación del inventario se utilizó el software SimaPro (Version 9.0.0.35) y se aplicó la metodología ReCiPe (enfoque de punto final), que incluye 17 categorías de impacto y 3 categorías de daños (salud humana, ecosistemas y aumento del costo de recursos) para la evaluación de los impactos ambientales asociados a las dos variantes de moldeo estudiado (Goedkoop y col., 2009), (Sánchez y col., 2016), (Ruíz y col., 2017).

RESULTADOS Y DISCUSIÓN

En la conformación de los inventarios, los resultados obtenidos en los balances de materiales y energía son adaptados a la unidad funcional (1 tonelada de acero fundido). En las tablas 1 y 2 se muestran los inventarios de las etapas de moldeo.

En la tabla 3 se relaciona el inventario de la etapa de fusión que es el mismo para las dos tecnologías de moldeo.

Tabla 1 Inventario para una tonelada de acero con la tecnología tradicional de moldeo

| Arena Sílice | t | 1,600 | Pez Rubia (Colofonia) | t | 0,001 | |

| Silicato Sodio | t | 0,151 | Circonio | t | 0,010 | |

| Miel | t | 0,045 | Alcohol | t | 0,008 | |

| Bentonita | t | 0,070 | Arena de retorno | t | 3,614 | |

| Caolín | t | 0,005 | Fuel Oíl | t | 0,018 | |

| CO₂ | t | 0,070 | Brocha | U | 1,000 | |

| Salidas | UM | Total | ||||

| Arena de desecho | t | 2,404 | ||||

| Arena de retorno | t | 1,294 | ||||

| Gases | t | 1,48 | ||||

| Pieza | t | 1 | ||||

| Escoria | t | 0,32 | ||||

| Carga metálica | t | 1,852 | ||||

Tabla 2 Inventario para una tonelada de acero con la tecnología de moldeo Químico

| Arena Sílice | t | 1,300 | Circonio | t | 0,010 | |

| Arena Cromita | t | 0,350 | Alcohol | t | 0,00789 | |

| Resina | t | 0,015 | Arena de retorno | t | 5,40 | |

| Catalizador | t | 0,008 | GLP | t | 0,051 | |

| Caolín | t | 0,005 | Fuel Oíl | t | 0,018 | |

| Pez rubia (Colofonia) | t | 0,0008 | Brocha 2" | U | 1,000 | |

| Arena de desecho | t | 0,301 | ||||

| Arena de retorno | t | 2,709 | ||||

| Gases | t | 1,96 | ||||

| Pieza | t | 1 | ||||

| Escoria | t | 0,32 | ||||

| Carga metálica | t | 1,852 | ||||

Tabla 3 Inventario para la etapa de fusión de acero (carga metálica y salidas)

| Chatarra Acero | t | 1,18 | Grafito Granulado | t | 0,007 | |

| Retorno Acero | t | 0,49 | Electrodo carburante | t | 0,008 | |

| Fe Si 75 % | t | 0,008 | O₂ | t | 0,038 | |

| Fe Si Mn 65% | t | 0,007 | Piedra Caliza | t | 0,107 | |

| Chatarra Aluminio | t | 0,0036 | Spato Flúor (Florita) | t | 0,002 | |

| Total | t | 1,852 | ||||

| Soga | m | 20 | ||||

| Salidas | UM | Total | ||||

| Acero fundido | t | 1 | ||||

| Escoria | t | 0,326 | ||||

| Gases | t | 0,089 | ||||

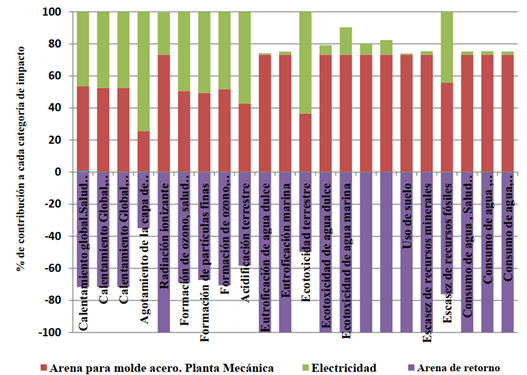

La figura 2 ilustra la contribución de cada una de las corrientes involucradas en la nueva tecnología de moldeo químico a cada una de las categorías de impacto evaluadas mediante Recipe (Endpoint). El flujo que presenta un porciento de mayor contribución ambiental, es la arena de retorno que impacta favorablemente, con el máximo porcentaje (100%), en 12 de las categorías analizadas. La arena de moldeo tiene también un alto porcentaje de contribución (73,24 %) en las mismas categorías impactadas.

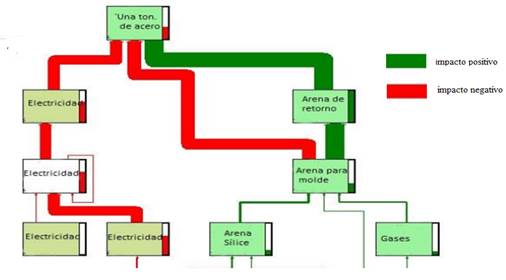

En la figura 3 se representa la Red del proceso de producción de acero para la nueva tecnología y en ella se visualiza, de los procesos que influyen, los que tienen mayor significación. El grosor de las líneas, permite conocer la magnitud del impacto generado por cada uno de los procesos que intervienen en la producción del acero. Por lo tanto, las arenas y electricidad tienen un aumento significativo con respecto al resto de las corrientes de entrada y salida del proceso estudiado. El mayor impacto benéfico de la etapa de moldeo químico estuvo asociado a la consideración de la arena de retorno como producto evitado que se recicla en este proceso.

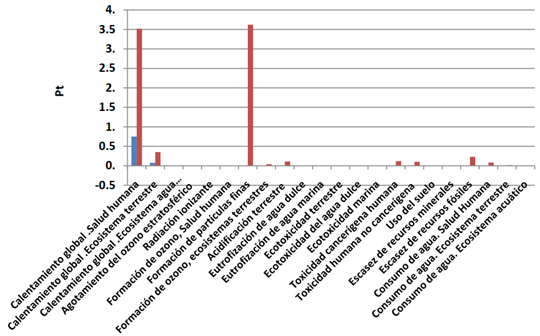

La figura 4 ilustra la comparación en la contribución de cada tecnología analizada (moldeo tradicional y moldeo químico con resinas auto fragantes a cada una de las categorías de impacto evaluadas mediante Recipe (Endpoint). Como se observa, las categorías de peor desempeño y por tanto más impactadas en ambas tecnologías fueron calentamiento global a la salud humana y ecosistema terrestre teniendo mayor afectación la tecnología tradicional. Además, es significativo el impacto de la vieja tecnología a la formación de partículas finas lo que es evidente ya que este proceso tanto el moldeo como el desmoldeo se realiza de forma manual lo que genera un ambiente de trabajo con altos niveles de partículas y este contaminante es considerado responsable de la mayor fracción de mortalidad atribuible a la exposición a la contaminación del aire (la mortalidad aumenta un 3,6 % para un aumento de 31,3 μg m-3 de PM10) (Casas-Ledon y col., 2014).

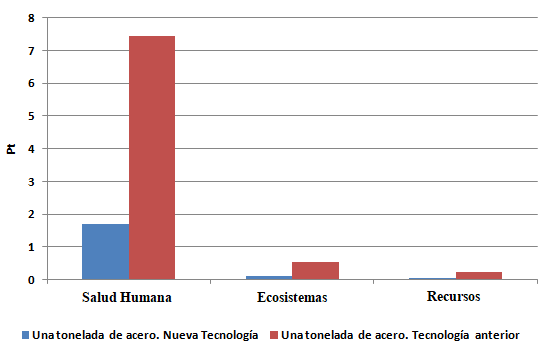

En la figura 5 se representa comparativamente la afectación de ambas tecnologías a las categorías de daño. Se expresan las categorías de daño asociadas a la salud humana, recursos y ecosistemas. Los daños con la nueva tecnología son minimizados y la mayor disminución está asociada a la salud humana.

CONCLUSIONES

La metodología ACV permite cuantificar los impactos ambientales de la producción de acero y evaluar la factibilidad económico-ambiental de reemplazar el moldeo tradicional por moldeo químico con resinas furánicas, verificándose que la arena de retorno, es la materia prima con mayor impacto positivo a las categorías de impacto y favorece, como producto evitado que se recicla, en la nueva tecnología las categorías ambientales y de daño (Ecosistema y recursos). Además, la nueva tecnología disminuye significativamente la formación de partículas con una contribución importante en la disminución de la categoría de daño a la salud.