INTRODUCCIÓN

La situación internacional del uso de la energía es crítica debido a la dependencia que existe de los combustibles fósiles y la tendencia a aumentar el consumo, paulatinamente con el incremento de la industrialización. Sus costos, el acceso y las emisiones de los gases contaminantes y de efecto invernadero obligan a la búsqueda de soluciones alternativas para estos problemas (Hernández y col., 2017; Hernández, y col., 2021).

Históricamente la producción de energía eléctrica en Cuba dispone como soporte principal la utilización de centrales termoeléctricas, lo que depende de la capacidad para la importación de combustible, para lo cual se destina una parte importante de las divisas disponibles. Es por ello, que generar más energía eléctrica a partir de fuentes renovables constituye un objetivo estratégico que permite diversificar la matriz energética (Iturralde y col., 2021).

En el esquema típico de la industria sucro-alcoholera de la caña de azúcar se utilizan algunos residuos, como el bagazo y el residuo agrícola cañero (RAC) para alimentar sus generadores de vapor y el vapor como fuente de energía para el funcionamiento de sus procesos. La cogeneración utiliza el calor producido por la combustión del bagazo para generar vapor, el cual se inyecta en una turbina de vapor acoplada a un generador eléctrico. El vapor de escape del turbogenerador va al proceso productivo mientras que la electricidad es, mayoritariamente, utilizada para su consumo propio (Fuess y García, 2014; González y col., 2016; Cruzado, 2019; Garrido, 2021).

El uso de la cogeneración tradicionalmente se ha limitado al hecho de, en una misma instalación industrial, producir el calor y la potencia eléctrica o mecánica que se necesita en ella. Posteriormente, el término cogeneración se amplió con el fin de producir en una instalación industrial, no prevista originalmente en lo fundamental con estos fines, electricidad y calor para su comercialización en un sistema externo (Llerena, 2018).

La combinación de los bajos precios actuales del azúcar y los altos precios del petróleo, y por ende de la energía generada con él, han creado una situación en la cual las posibles ganancias por la venta de electricidad están en un orden similar a las de la venta del azúcar. No es difícil reconocer que el empleo de la biomasa con origen en la caña de azúcar para la formación de una industria eminentemente energética es una posibilidad real, tanto desde el punto de vista técnico como económico (Abreu y col., 2016).

El presente artículo tiene como objetivo evaluar alternativas para el aumento de la generación de energía eléctrica en la empresa agroindustrial Héctor Molina de forma segura y estable.

MATERIALES Y MÉTODOS

Metodología empleada

Se utilizó el software Sistema Termo Azúcar (STA v4.1) para la simulación del sistema termoenergético (STE) del caso base y las alternativas propuestas. El método de análisis siguió la estrategia general presentada por Gozá y col., (2002) y que consta de las siguientes etapas: caracterización de la fábrica; identificación de problemas que afectan la eficiencia energética; planteamiento de alternativas de solución; selección técnico - económica de las mejores alternativas e implementación y verificación de las alternativas seleccionadas.

Para la evaluación económica se utilizó el método de flujo de efectivo. Como se realiza un análisis de modificación, sólo se consideraron los cambios que cada alternativa determina en cada uno de los elementos del flujo de efectivo con respecto al caso base. No se consideró lo que se relaciona con la tecnología o equipamiento anterior. En el caso de las alternativas con inversión se emplearon los indicadores dinámicos: el valor actual neto (VAN), la tasa interna de rendimiento (TIR), el plazo de recuperación del capital (PRC), el plazo de recuperación del capital descontado (PRCD), el retorno sobre la inversión (RSI) y la tasa de rendimiento actualizada (RVAN). Se consideraron los siguientes índices: tiempo de vida útil del equipamiento de 10 años, tasa de interés de 12 %, horizonte de planeación de 5 años y tasa impositiva de 35 %. El tiempo de zafra se tomó de 180 días.

Descripción del proceso termoenergético del central Héctor Molina (caso base)

La etapa de alta presión está constituida por tres generadores de vapor de medianas presiones de una capacidad de 60, 55 y 45 t de vapor/h respectivamente. Cada uno de ellos opera a 1,8 MPa y temperatura de vapor sobrecalentado de 350 °C. Este vapor pasa por tres turbogeneradores, de 4 MW cada uno, que operan al 100 % de la carga nominal. Todos descargan vapor sobrecalentado con una temperatura entre 160 y 180 °C. Este vapor se atempera. Si el vapor producido por los turbos no es suficiente para satisfacer la demanda del proceso, entra en servicio la válvula reductora reduciéndose la presión a 240 kPa. Para compensar las fluctuaciones de demanda en los tachos se usa una válvula reductora de 240 kPa a 170 kPa que se denomina válvula del proceso. Con este esquema se pueden alcanzar 10,5 MW. La fábrica tiene una demanda eléctrica de 9,5 MW equivalente a 33 kW/t de caña. El escape de las turbinas se dirige a alimentar el evaporador de cuádruple efecto, el cual distribuye vapores para las diferentes demandas o necesidades del proceso.

Alternativas propuestas para el aumento de los índices de generación de electricidad

Alternativa 1. Modificación de parámetros en la zona de baja presión

En esta alternativa se realizan extracciones de vapor del segundo vaso del evaporador para suplir las demandas del calentador secundario y del tercer vaso hacia el calentador primario. Se incrementa la variación de temperatura del jugo (el jugo mezclado entra a los calentadores a 35 °C sale hacia el tanque flash a 105 °C; el jugo claro entra a 90 °C y sale a 110 °C hacia el primer vaso (Pérez y col., 2008).

Se disminuye la cantidad de agua tecnológica empleada en los tachos hasta 5 %, manteniendo un control adecuado de la sobresaturación del material procesado (Rein, 2011). En el primer vaso del evaporador el Brix se disminuye a 24,3 °Brix para lograr el compromiso entre la disponibilidad de vapor de proceso (evaporación del vaso) y la demanda de los calentadores y tachos, con el fin de evitar la expulsión de vapor a la atmósfera. Además, se aumenta hasta 67 °Brix en el último vaso, para de esta forma disminuir el consumo de vapor en tachos (Pérez y col., 2008). Se disminuye el porcentaje de carga del primer turbogenerador un 35,75 % para eliminar la expulsión de vapor de escape a la atmósfera.

Alternativa 2. Modificación de parámetros en la zona de alta presión

Se disminuye la humedad del bagazo hasta 48,5 %, valor que se puede lograr en la operación de la fábrica sin necesidad de rediseñar el horno. Se aumenta la temperatura del vapor sobrecalentado a 390 °C y se disminuye la temperatura del vapor de escape a 145 °C.

Alternativa 3. Modificación de parámetros en el central

En esta alternativa se unen las modificaciones realizadas en las alternativas 1 y 2.

Alternativa 4. Instalación de un sistema conformado por dos generadores de vapor y dos turbogeneradores (contrapresión y extracción-condensación)

Se ilustra cómo realizar el diseño conceptual del conjunto bioeléctrica-ingenio con el objetivo de aumentar notablemente el índice de generación de electricidad (Rubio-González y Rubio, 2018). Además, se tienen en cuenta todas las modificaciones realizadas en la alternativa 3. Se prescinde de los generadores de vapor y los turbogeneradores actuales pues se requieren equipos que admitan valores de temperatura y presión superiores (Rubio-González y Rubio, 2018).

Se usan dos generadores de vapor, de 110 t/h (modelo Zanini) y 45 t/h (modelo SZS60-1.6/2.5/3.8-Y(Q)) respectivamente, que operan a 4,26 MPa y 450 °C. Además, un turbogenerador de contrapresión (TGCP) modelo B12-4.90/0,686 de 12 MW y un turbogenerador de extracción-condensación (TGEC) modelo MEGA600CO de 10 MW. El primero opera al 91,7 % y el segundo al 90 % de su capacidad nominal. Se adiciona un condensador de superficie de 1 300 m2 modelo SQ-5 y una torre de enfriamiento de 2 500 m3/h modelo GNZF-4200 que recibe el agua a 44 °C y la enfría hasta 32 °C.

Alternativa 5. Instalación de un sistema conformado por un generador de vapor y un turbogenerador de extracción-condensación

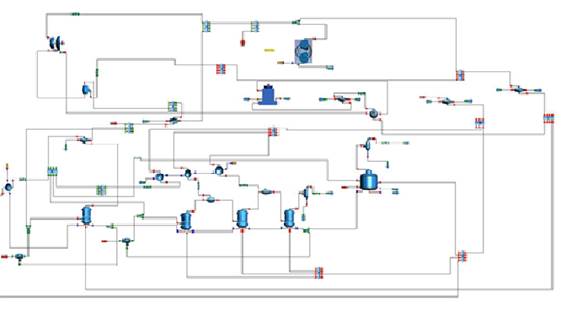

Se ilustra el diseño conceptual del conjunto bioeléctrica-central, usando el esquema integrado por un generador de vapor y un turbogenerador de extracción-condensación (TGEC) (Rubio-González y Rubio, 2018). Se mantienen las modificaciones analizadas en la alternativa 3 y la necesidad del cambio de todos los turbogeneradores y generadores de vapor. Se escogió un generador de vapor Zanini de capacidad nominal igual a 150 t/h, que genera vapor a 7 MPa y 520 °C, valores que corresponden con lo reportado por Rubio-González y Rubio, (2018). Se conoce que a mayor presión y temperatura mayor es el salto entálpico en el ciclo y por ende menor será el consumo específico de vapor. El TGEC (modelo TGM) tiene una capacidad nominal de 25 MW, y trabaja al 96 %. La presión de condensación es de 14 kPa. El condensador y la torre de enfriamiento de la alternativa anterior se incluyen en ésta. En la Figura 1 se presenta, a modo de ilustración, el diagrama de flujo creado con el software STA v4.1 para la simulación de la alternativa 5.

RESULTADOS Y DISCUSIÓN

En la Tabla 1 se presentan los principales indicadores operacionales que inciden en la eficiencia energética, calculados haciendo uso del simulador, para el caso base (CB) y las cinco alternativas (Alt). Se analizan indicadores globales, por área y por equipos reportados por Pérez y colaboradores (Pérez y col., 2008).

Tabla 1 Indicadores globales para el caso base y las alternativas propuestas

| Nombre | CB | Alt* 1 | Alt 2 | Alt 3 | Alt 4 | Alt 5 | Valores reportados ** | Unidad |

|---|---|---|---|---|---|---|---|---|

| BS | 28,6 | 36,11 | 38 | 42,60 | 33,46 | 28,85 | 5-30 | % |

| CV | 48,13 | 41,53 | 48,13 | 41,53 | 41,53 | 41,53 | 35-48 | % |

| VEA | 0 | 0 | 0 | 0 | 0 | 0 | 0 | % |

| VRE | 1,55 | 0,19 | 13,53 | 6,93 | 3,07 | 2,13 | <5 | % |

| VRP | 3,46 | 0,28 | 3,46 | 0,28 | 0,28 | 0,28 | <1 | % |

| PE | 41,73 | 37,03 | 41,73 | 41,73 | 69,54 | 83,45 | >DE | kWh/tcaña |

| DE | 32,99 | 32,99 | 32,99 | 32,99 | 32,99 | 32,99 | 15-32 | kWh/tcaña |

*Alt: Alternativa ** (Pérez y col., 2008)

Los indicadores globales son: el bagazo sobrante % disponible (BS), el consumo de vapor de la fábrica % flujo másico de caña (CV), el vapor total expulsado a la atmósfera % flujo másico caña (VEA), el vapor directo a escape por válvula reductora % flujo másico de caña (VRE), el vapor escape reductora proceso % flujo másico caña (VRP), la producción eléctrica específica de la fábrica (PE) y la demanda eléctrica específica de la fábrica (DE).

A partir del análisis del caso base se concluye que los principales problemas que presenta el central son el alto consumo de vapor de la fábrica y el bajo índice de generación eléctrica. Se aprecia que VRP es alto, fenómeno termodinámicamente indeseable al presentar pérdidas de exergía por irreversibilidad interna. Esto puede deberse a una demanda alta de vapor en la línea, dada por un pico máximo de consumo en los tachos.

Al analizar las alternativas, se observa que en todos los casos existe suficiente bagazo sobrante lo cual es favorable ya que, además de disponer del 5 % requerido para operar durante las paradas, el exceso se puede almacenar para la producción de electricidad en época de no zafra. Con respecto al consumo de vapor, a pesar de que, en todas las alternativas exceptuando la segunda, se logra disminuir hasta 41,53 %, sigue siendo todavía alto para un central moderno donde se priorice la venta de electricidad, atendiendo a lo recomendado de un valor cercano al 35 % (Morgenroth y Pfau, 2010).

Con respecto al vapor directo a escape por la válvula reductora se obtienen valores por encima de los recomendados en las alternativas 2 con 13,53 % y 3 con 6,93 %. Esto puede deberse a que existe una insuficiente capacidad de generación eléctrica instalada (Gozá y col., 2002).

A partir de la simulación de las alternativas 4 y 5 se demuestra cómo con los esquemas de bioeléctrica-central se logra aumentar notablemente la producción eléctrica específica de la fábrica hasta valores de 69,54 y 83,45 kW-h/t caña.

Al igual que los indicadores globales se analizaron los indicadores por área. Estos son el consumo de vapor en tachos % flujo másico caña (CT), el consumo de vapor de escape en los evaporadores % flujo másico caña (CEV) y las pérdidas calor por evaporación al condensador barométrico del múltiple % demanda escape del proceso (Pérd evap). En la Tabla 2 se muestran los resultados para el CB y las cinco alternativas.

Tabla 2 Indicadores por área del caso base y las alternativas propuestas

| Nombre | CB | Alt* 1 | Alt 2 | Alt 3 | Alt 4 | Alt 5 | Valores reportados ** | Unidad |

|---|---|---|---|---|---|---|---|---|

| CT | 21,41 | 13,73 | 21,41 | 13,73 | 13,73 | 13,73 | 11,5-17 | % |

| CEV | 44,58 | 41,16 | 42,58 | 41,16 | 41,16 | 41,16 | 30-45 | % |

| Pérd evap | 21,21 | 18,51 | 21,21 | 18,15 | 18,51 | 18,51 | <5 | % |

*Alt: Alternativa ** (Pérez y col, 2008)

Para el caso base se concluye que el consumo de vapor en los tachos se encuentra fuera del intervalo reportado. Esto puede estar asociado al uso de mucha agua tecnológica y un bajo Brix en la meladura a la entrada de los tachos. Para todas las alternativas, el porcentaje de pérdidas de calor por evaporación al condensador barométrico del múltiple efecto supera el valor reportado, debido, fundamentalmente al limitado uso de las extracciones de vapor. Con respecto a las alternativas, exceptuando en la alternativa 2, se presentan disminuciones en los consumos de vapor y en las pérdidas energéticas, lo cual es favorable. Se alcanzan valores que se encuentran en el intervalo recomendado. Estas pérdidas se reducen en un 2,7 % debido a que aumenta el uso de las extracciones de vapor.

También se analizaron los indicadores principales por equipos. Para los calentadores se calcularon la efectividad termodinámica (ETO) y la diferencia de temperatura entre el vapor y el jugo de salida (DTS). En los evaporadores se analizó la economía del vaso (ECO), que depende de la relación entre la temperatura de entrada del jugo al vaso y de la temperatura de ebullición correspondiente a la presión de la evaporación del vaso. En los turbogeneradores el análisis se centró en el rendimiento relativo interno (NRI) y el consumo específico de vapor real (CEVR). En los generadores de vapor se examinó el índice de generación con bagazo (IG). En la Tabla 3 se presentan los resultados.

Tabla 3 Indicadores por equipo para el caso base y las alternativas propuestas

| Nombre | CB | Alt* 1 | Alt 2 | Alt 3 | Alt 4 | Alt 5 | Valores reportados ** | Unidad |

|---|---|---|---|---|---|---|---|---|

| ETO (jugo claro) | 0,44 | 0,54 | 0,44 | 0,54 | 0,54 | 0,54 | 0,6-0,9 | Adim |

| ETO (calentador primario) | 0,41 | 0,73 | 0,41 | 0,73 | 0,73 | 0,73 | 0,6-0,9 | Adim |

| ETO (calentador secundario) | 0,44 | 0,63 | 0,44 | 0,63 | 0,63 | 0,63 | 0,6-0,9 | Adim |

| ETO (calentador rectficador) | 0,45 | 0,66 | 0,45 | 0,66 | 0,66 | 0,66 | 0,6-0,9 | Adim |

| DTS (jugo claro) | 12,56 | 12,56 | 12,56 | 12,56 | 12,56 | 12,56 | 8-15 | °C |

| DTS (calentador primario) | 36,55 | 15,15 | 36,55 | 15,15 | 15,15 | 15,15 | 8-15 | °C |

| DTS (calentador secundario) | 26,56 | 11,55 | 26,56 | 11,55 | 11,55 | 11,55 | 8-15 | °C |

| DTS (calentador rectficador) | 14,56 | 7,56 | 14,56 | 7,56 | 7,56 | 7,56 | 8-15 | °C |

| ECO (vaso 1) | 0,84 | 0,83 | 0,84 | 0,84 | 0,83 | 0,83 | <1 | Adim |

| ECO (vaso 2) | 1,06 | 1,04 | 1,06 | 1,06 | 1,04 | 1,04 | >1 | Adim |

| ECO (vaso 3) | 1,06 | 1,02 | 1,06 | 1,06 | 1,02 | 1,02 | >1 | Adim |

| ECO (vaso 4) | 1,11 | 1,15 | 1,11 | 1,11 | 1,15 | 1,15 | >1 | Adim |

| NRI (Turbo 1) | 79,79 | 79,79 | 96,5 | 96,5 | 82,83 | - | 70-85 | % |

| NRI (Turbo 2) | 79,79 | 79,79 | 96,5 | 96,5 | - | - | 70-85 | % |

| NRI (Turbo 3) | 79,79 | 79,79 | 96,5 | 96,5 | - | - | 70-85 | % |

| CEVR (Turbo 1) | 10,81 | 10,81 | 8,14 | 8,14 | 7,07 | 5,62 | 5,2-12,5 | kg/kWh |

| CEVR (Turbo 2) | 10,81 | 10,81 | 8,14 | 8,14 | 7,07 | - | 5,2-12,5 | kg/kWh |

| CEVR (Turbo 3) | 10,81 | 10,81 | 8,14 | 8,14 | - | - | 5,2-12,5 | kg/kWh |

| IG (GV 1) | 2,22 | 2,22 | 2,31 | 2,31 | 2,48 | >2,3 | t vapor/ t bagazo | |

| IG (GV 2) | 2,22 | 2,22 | 2,31 | 2,31 | 2,41 | 2,41 | >2,3 | t vapor/ t bagazo |

| IG (GV 3) | 2,22 | 2,22 | 2,22 | 2,22 | - | - | >2,3 | t vapor/ t bagazo |

*Alt: Alternativa ** (Pérez y col., 2008)

Para el caso base las diferencias de temperaturas entre el vapor y el jugo a la salida en los calentadores (primario y secundario) son altas. Esto se debe a una presión de vapor de calentamiento alta, siendo conveniente realizar extracciones adecuadas que permitan disminuir la diferencia terminal de temperatura. Este indicador influye en la efectividad termodinámica. Los generadores de vapor tienen un índice de generación con bagazo igual a 2,22 t de vapor/t de bagazo consumido, siendo menor que el intervalo adecuado.

Con respecto a los calentadores se puede observar que la efectividad termodinámica en los calentadores aumenta, excepto para la alternativa 2. Los valores se encuentran en el intervalo recomendado, excepto para el jugo claro, aunque aumenta su valor.

La diferencia de temperatura entre el vapor y el jugo de salida se reduce para los calentadores primario, secundario y rectificador, en todas las alternativas, excepto la segunda, en que se mantiene el valor del caso base, demostrando que las modificaciones realizadas son beneficiosas en general. La economía de los evaporadores es correcta ya que solo debe estar por debajo del valor 1 la del primer vaso.

Para las alternativas 2, 3 y 4 el rendimiento relativo interno de los turbogeneradores aumenta, no obstante, para las alternativas 2 y 3 el valor del 96,5 %, resulta muy elevado. El consumo específico en los turbogeneradores disminuye y el índice de generación con bagazo en los generadores de vapor aumenta, excepto para la primera alternativa.

Al concluir el análisis de la simulación se puede observar cómo todas son técnicamente favorables para el central “Héctor Molina”, siendo la quinta la de mejores resultados integrales. Queda evidenciado que con la implantación de los esquemas de bioeléctricas se puede generar mayor electricidad.

Análisis económico

Se determinaron los ingresos y egresos del proceso como se muestra en la Tabla 4.

Tabla 4 Ingresos y egresos anuales

| Ingresos (CUP/año) | CB | Alternativa 1 | Alternativa 2 | Alternativa 3 | Alternativa 4 | Alternativa 5 |

|---|---|---|---|---|---|---|

| Venta bagazo sobrante | 2 051 021 | 2 589 868 | 2 725 829 | 30 557 780 | 2 342 767 | 2 068 986 |

| Venta electricidad | 31 502 892 | 14 572 596 | 31 502 892 | 31 502 892 | 131 830 572 | 181 994 412 |

| Ingresos totales | 33 553 912 | 17 162 463 | 34 228 720 | 34 558 671 | 134 173 338 | 184 063 398 |

| Egresos (CUP/año) | CB | Alternativa 1 | Alternativa 2 | Alternativa 3 | Alternativa 4 | Alternativa 5 |

| Agua tratada de reposición | 234 332 | 120 390 | 234 332 | 120 465 | 120 465 | 120 465 |

| Egresos totales | 234 332 | 120 390 | 234 332 | 120 465 | 120 465 | 120 465 |

A partir de la simulación, en la Tabla 5, se presentan los elementos del flujo de efectivo.

Tabla 5 Cálculo del flujo de efectivo

| Elemento del flujo de caja (CUP/año) | CB | Alternativa 1 | Alternativa 2 | Alternativa 3 | Alternativa 4 | Alternativa 5 |

|---|---|---|---|---|---|---|

| Ganancia económica | 33 319 581 | 17 042 074 | 33 994 389 | 34 438 207 | 134 052 874 | 183 942 933 |

| Impuestos sobre ganancia | 11 661 854 | 5 964 726 | 11 898 036 | 12 053 373 | 30 962 161 | 57 401 899 |

| Ganancia después de impuestos | 21 657 728 | 11 077 348 | 22 096 353 | 22 384 834 | 103 090 713 | 126 541 035 |

| Flujo de caja | 21 657 728 | 11 077 348 | 22 096 353 | 22 384 834 | 103 090 713 | 126 541 035 |

| Variación del flujo de caja | - | - 10 580 382 | 438 625 | 727 106 | 81 432 985 | 104 883 307 |

Los valores de variación de flujo de caja muestran que entre las alternativas sin inversión la más recomendada es la 3. Estos resultados son esperados ya que anteriormente presentaron los indicadores técnicos más adecuados. Para las que tienen inversión, en la Tabla 6, se muestra una comparación de los indicadores económicos.

Tabla 6 Indicadores económicos

| Indicadores | Alternativa 4 | Alternativa 5 |

|---|---|---|

| VAN (CUP) | 4 218 961 | 233 291 880 |

| TIR (%) | 12,3 | 25,1 |

| PRC (años) | 5,6 | 3,56 |

| PRCD (años) | 9,91 | 6,31 |

| RSI (%) | 10,09 | 15,85 |

| RVAN (%) | 0,93 | 58,51 |

Al ser las alternativas que se analizan de ingresos, la alternativa más económica es la que tiene mayor VAN. En ambas alternativas la TIR presenta valores por encima de la tasa a la cual la empresa puede obtener fondos (tasa de interés: 12%, se asume como la tasa mínima atractiva). Adicionalmente, el PRCD es menor para la alternativa 5. En cambio, el RSI posee valores inferiores a 33 %, lo que denota que las inversiones no son muy atractivas. No obstante, a partir del criterio de la RVAN se establece el orden de prioridad de implementación, siendo la mejor alternativa la 5, es decir la del esquema de un solo generador de vapor y un turbogenerador de extracción-condensación. Esto corrobora lo presentado por (Rubio-González y col., 2018).

CONCLUSIONES

El alto consumo de vapor, provocado en parte por el superior consumo de vapor en los tachos, y los bajos índices de generación eléctrica, constituyen los principales problemas del sistema termoenergético, identificados mediante la simulación con el software Sistema Termo Azúcar (STA v4.1).

Es posible incrementar la ganancia sin realizar inversiones, si se modifican algunos parámetros del proceso, como los propuestos en la alternativa 3.

Es factible proponer un proyecto de inversión que sustituya el sistema actual de cogeneración por un turbogenerador de extracción-condensación y un generador de vapor con una inversión recuperable en 6 años.