Mi SciELO

Servicios Personalizados

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Tecnología Química

versión On-line ISSN 2224-6185

RTQ vol.31 no.2 Santiago de Cuba may.-ago. 2011

ARTÍCULO ORIGINAL

MODELOS PARA EL CÁLCULO DEL TAMAÑO DE CRISTALES DE AZÚCAR COMERCIAL EN TACHOS (PARTE 2)

MODELS FOR CALCULATING THE SIZE OF CRYSTALS OF COMMERCIAL SUGAR IN TACHOS (PART 2)

MSc. Rafael Fernández-Pérez, Dr. C Carlos Hernández-Pedrera, Dr. C René Viera-Bertrán

Facultad Ingeniería Química, Universidad de Oriente, Cuba. pedrera@fiq.uo.edu.cu

RESUMEN

Este trabajo da continuidad a uno presentado por los mismos autores anteriormente que lleva por titulo: "Modelos para el cálculo de la constante de velocidad de cristalización del azúcar comercial en tachos", el cual resulta imprescindible para poder dar culminación al trabajo iniciado. Como se ha planteado, los cristales de azúcar comercial no siempre alcanzan su talla comercial que es el 65 % o más sobre malla Tyler 20, por lo que los embarques a puertos o son rechazados y deben ser reprocesados o se comercializan a un menor precio, todo esto con la consiguiente pérdida económica. Para dar solución a este problema se procedió a desarrollar modelos matemáticos, partiendo de los modelos fenomenológicos de balances de masa y energía, que permitieran, utilizando las variables del proceso, determinar los parámetros de los mismos y predecir el por ciento de tamaño sobre malla Tyler 20 del producto acabado.

Palabras clave: azúcar, cristales de azúcar, crecimiento de cristales, tachos, masas cocidas.

ABSTRACT

This work gives continuity to one previously presented by the same authors that it takes for title: Models for the calculation of the constant of speed of crystallization of the commercial sugar in tachos. It is indispensable to be able to give culmination to the initiate work. As we has thought about, the glasses of commercial sugar don't always reach their commercial size that is 65% or more envelope mesh Tyler 20, the shipments to ports or are rejected and they should be process again or they are marketed to a smaller price, all this with the rising economic loss. To give solution to this problem we proceeded to develop mathematical models, leaving of the phenomenological model of balances of mass and energy that allowed, using the variables of the process, to determine the parameters of the same ones and to predict the size percent has more than enough mesh Tyler 20 of the completed product.

Keywords: sugar, glasses of sugar, growth of glasses, cooked masses.

INTRODUCCION

En las últimas zafras, los cristales de azúcar comercial A y B o de primera y de segunda, no siempre alcanzaban su talla comercial que es el 65 % o más sobre malla Tyler 20. Al no alcanzar el tamaño convenido con el puerto, el producto era rechazado y debía ser nuevamente procesado con la consiguiente pérdida de tiempo y energía, o de lo contrario se penalizaba el central al dársele un valor menor al azúcar producido.

Con este trabajo se pretende modelar el desarrollo del producto acabado en las áreas comprendidas entre los tachos y las centrífugas, para dar una herramienta capaz de predecir, con las condiciones industriales, el tamaño con que se obtendría el grano de azúcar comercial.

FUNDAMENTACION TEORICA

La operación conocida en el ingenio como cocción del azúcar es esencialmente el proceso de cristalización, que se efectúa en evaporadores al vacío de efecto sencillo, diseñados para la manipulación de materiales viscosos y llamados tachos al vacío. El tacho al vacío, por tanto, viene a ser un cristalizador evaporativo; esto es, un cristalizador en que el grado de sobresaturación se controla y mantiene por medio de la evaporación del disolvente, en tanto que el material disuelto cristaliza. El proceso de cocción del azúcar se puede considerar solamente en términos del trabajo total de los tachos y las centrífugas. En realidad, el término estación de tachos se utiliza con frecuencia para abarcar los tachos de vacío y las centrífugas.

El problema al que se le quiere dar solución trae aparejado, pérdidas de tiempo en fábrica con el consiguiente atraso de los planes, disminución de capacidades en la estación de tachos (debido a que parte de esta debe ser utilizada en el reprocesamiento), sobreconsumo de energía, aumento de las pérdidas en los materiales reprocesados, sobregiro de las cuentas por gastos adicionales; en fin, que por reproceso o por comercialización a menor precio, el efecto neto se traduce en pérdidas económicas que son cuantiosas si el problema persiste o aparece frecuentemente como es el caso.

El tema referido es abordado desde el punto de vista cinético, buscando uno o varios modelos matemáticos que, conociendo ciertos datos del proceso sean capaces de predecir el parámetro en cuestión.

METODOLOGIA PARA EL DESARROLLO DEL TRABAJO

La operación conocida en el ingenio como cocción del azúcar es esencialmente el proceso de cristalización, que se efectúa en evaporadores al vacío de efecto sencillo, diseñados para la manipulación de materiales viscosos y llamados tachos al vacío. El tacho al vacío, por tanto, viene a ser un cristalizador evaporativo; esto es, un cristalizador en que el grado de sobresaturación se controla y mantiene por medio de la evaporación del disolvente, en tanto que el material disuelto cristaliza.

El proceso de cocción del azúcar se puede considerar solamente en términos del trabajo total de los tachos y las centrífugas. En realidad, el término "estación de tachos" se utiliza con frecuencia para abarcar los tachos de vacío y las centrífugas. Este trabajo parte de la hipótesis de que un modelo matemático que permita predecir el tamaño del grano del producto acabado como función de las variables de proceso aporta un medio eficiente para dirigir la operación en este sistema.

El problema al que se le quiere dar solución trae aparejado, pérdidas de tiempo en fábrica con el consiguiente atraso de los planes, disminución de capacidades en la estación de tachos, porque parte de esta debe ser utilizada en el reprocesamiento, sobre consumo de energía, aumento de las pérdidas en los materiales reprocesados, sobregiro de las cuentas por gastos adicionales; en fin, que por reproceso o por comercialización a menor precio, el efecto neto se traduce en pérdidas económicas que son cuantiosas si el problema persiste o aparece frecuentemente como es el caso.

El tema referido es abordado desde el punto de vista cinético, buscando uno o varios modelos matemáticos que, conociendo ciertos datos del proceso, sean capaces de predecir el parámetro en cuestión.

En los cálculos se utilizarán los datos de brix y pol de la carga inicial del tacho o pie de masa, el brix y la pol del fluido alimentado para hacer crecer el grano, meladura para masa cocida A (MCA) y miel A para masa cocida B (MCB), brix, pol, ciclón (pureza del licor madre) y volumen final que alcanza la masa al terminar la cochura, reportados por el laboratorio.

El procedimiento a seguir será:

1 Primeramente se calculará, para cada masa (a partir de los valores de entrada de las variables del proceso y los modelos presentados en la parte uno de la publicación), el valor de la constante de cristalización (Ks).

2 Con el valor de Ks y la distribución de tamaños de entrada (que es la misma para todas las masas), se calculará la distribución de tamaños a la salida del tacho para cada masa.

3 Con el conjunto de las distribuciones de tamaño de todas las masas procesadas en el día, se obtendrá un único valor de por ciento de tamaño en MAI formado por la suma de todas las fracciones con tamaño igual o mayor al deseado, y ya por último con ese valor y una función adecuada, se obtendrá el valor predicho para el producto acabado en MAF.

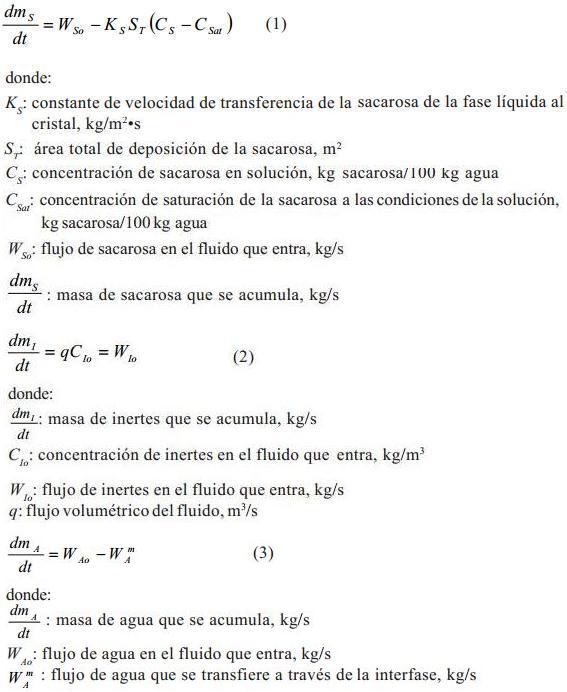

Para realizar los cálculos con los que se obtendrán los valores de Ks y sus modelos se procede a realizar balances de masas y energía en el tacho, de los que se obtienen las siguientes expresiones:

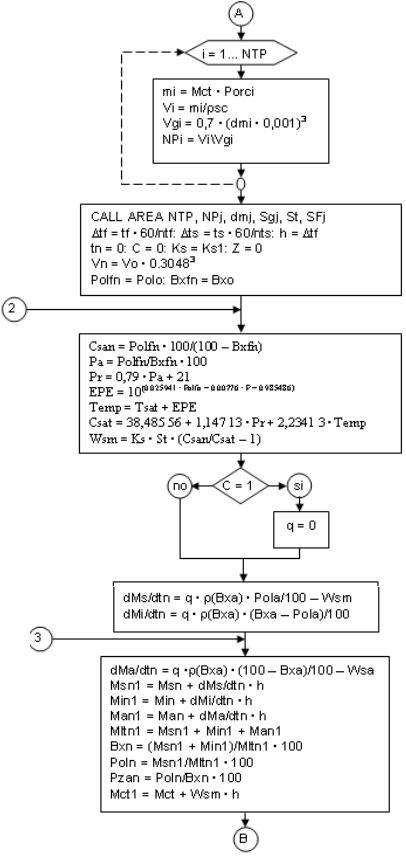

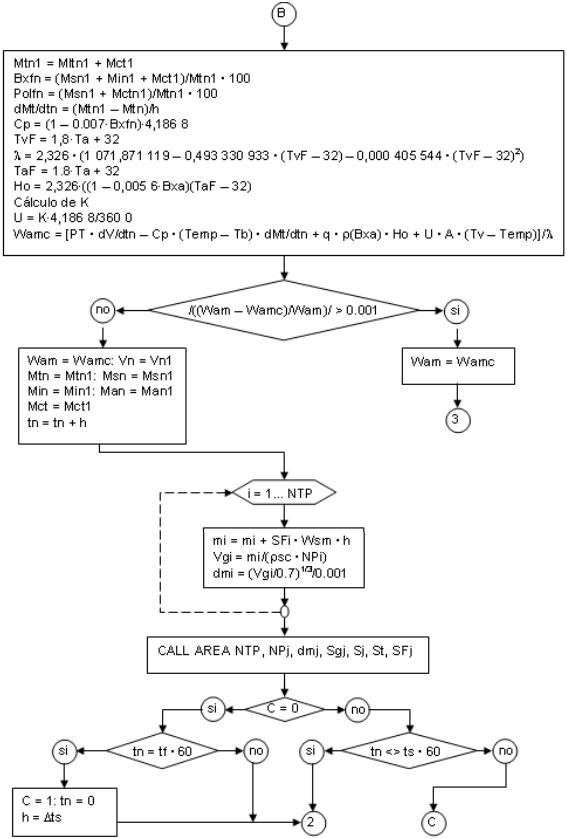

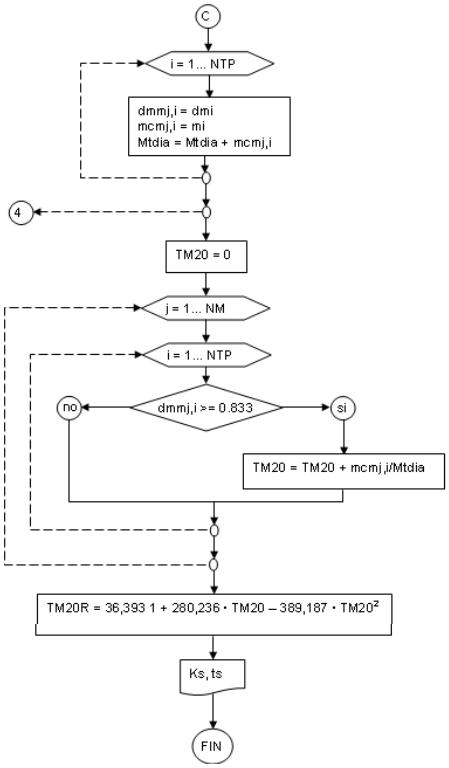

El algoritmo utilizado para el cálculo de los tamaños del producto acabado utilizando los modelos obtenidos se muestra en la figura 1.

|

|

Fig. 1 Algoritmo para el cálculo del tamaño del producto acabado utilizando los modelos obtenidos de Ks.

En los cálculos se utilizaron las mismas restricciones que en la primera publicación:

1. El valor de la presión de vapor saturado alimentado a la calandria del tacho (Pv) se mueve en un rango de cinco a diez libras por pulgada cuadrada manométrica (5 á 10 psig) y se escogió como promedio para los cálculos el valor de ocho (8 psig).

2. El tiempo de alimentación del fluido a los tachos se tomó: 120 min (para alimentar meladura a las MCA) y 150 min (para alimentar miel A a las MCB).

3. El volumen de carga inicial de los tachos (Vo), la presión de trabajo de vacío en los tachos (PT) y la densidad de la sacarosa cristalizada (ρsc), se tomaron como 500 pie3, 25 pulgadas de mercurio de vacío y 1580 kg/m3 respectivamente.

4. El rendimiento en cristales del pie de masa varía entre los valores de 45 á 50 % y se escogió como promedio el valor de 48 %.

5. El valor del flujo volumétrico debe encontrarse entre 1,75•10-3m3/s y 4,95•10-3m3/s

6. Como se desconoce la distribución de tamaños para elaborar cada masa, ya que ese análisis no se realiza, se tomó la distribución de tamaños característica para azúcar refino [1]. Esta distribución de tamaños para todas las masas es la misma.

7. Se considera, además, que el número inicial de cristales introducidos al tacho es inalterable, es decir, no se forman nuevos cristales ni se destruyen los existentes y que su forma geométrica es cúbica.

8. En la validación, con el objetivo de estimar el flujo volumétrico aproximado del fluido alimentado y el flujo de agua que pierde la masa por evaporación (supuesto), se toman como valores de brix final de las masas: 91,8 para MCA y 93,6 para MCB. Estos valores fueron obtenidos con los datos de brix con que se obtuvieron y correlacionaron los valores de Ks y constituyen la media estadística de ellos.

RESULTADOS

Con el algoritmo presentado previamente se desarrolló un programa que permite calcular la distribución de tamaño de los granos del azúcar comercial; se pudo observar que existía cierta diferencia entre el valor calculado y los valores reportados por el laboratorio, esto se solucionó buscando un factor de corrección.

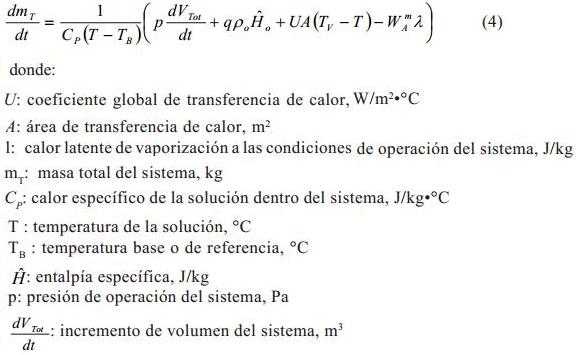

El modelo del factor de corrección del tamaño de grano se obtiene mediante la correlación de los valores calculados de tamaño de grano, utilizando los modelos de Ks anteriores y los valores reportados por el laboratorio, siendo este:

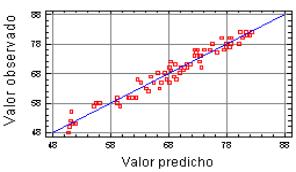

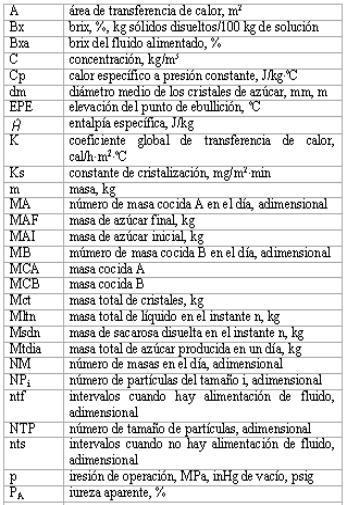

La gráfica del modelo ajustado se aprecia en la figura 2, puede observarse una comparación entre los valores de tamaño de grano sobre malla Tyler 20 observados y los valores predichos por los modelos.

Fig. 2 Gráfica de ajuste del por ciento de tamaño sobre malla Tyler 20.

Como se aprecia en la figura 2, el valor del por ciento de tamaño del grano de azúcar comercial predicho se aproxima bastante al valor observado.

CONCLUSIONES

1. Se obtuvo un modelo que ajusta un factor de corrección para lograr la distribución de tamaños reportada.

2. Se puede afirmar que los modelos obtenidos de Ks para ambos tipos de masas cocidas y el del factor de corrección del por ciento de tamaño sobre malla Tyler 20 son adecuados.

3. Los modelos permiten predecir el por ciento de tamaño sobre malla Tyler 20 del producto acabado como función de las variables de entrada con lo que se tiene un medio eficiente para dirigir la operación en este sistema.

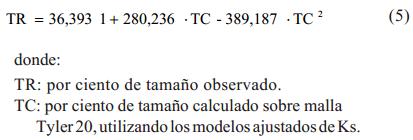

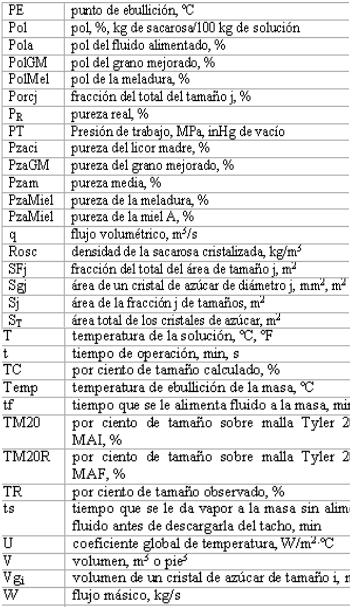

NOMENCLATURA

Letras griegas

λ Calor latente vaporización J/kg

ρ Densidad de fluido, kg/m3

psc Densidad de la sacarosa cristalizada, kg/m3

Subíndices

S, Sa Sacarosa.

T, Tot Total.

Sat Saturación.

I Inerte.

o Entrada, inicial.

A Agua.

B Base o referencia.

F Final.

v Vapor.

Superíndice

m transferido a través de la interfase

BIBLIOGRAFIA

1. CLARK, J. A., GARCÍA LÓPEZ, F. El Proceso de FabriFabricación de Azúcar Crudo en los Tachos, Ed. Ciencia y Técnica. Instituto Cubano del Libro, La Habana, Cuba, 1969.

2. HONIG, P., Principios de Tecnología Azucarera. ed. Revolucionaria, Guantánamo, Cuba, 1987.

3. JENKINS, G. H., Introducción a la tecnología del azúcar de caña. Ed. Ciencia y Técnica. Instituto Cubano del Libro. La Habana. Cuba. 1971.

Recibido: Septiembre de 2010

Aprobado: Abril de 2011

MSc. Rafael Fernández-Pérez. Facultad Ingeniería Química, Universidad de Oriente, Cuba. pedrera@fiq.uo.edu.cu