Mi SciELO

Servicios Personalizados

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Tecnología Química

versión On-line ISSN 2224-6185

RTQ vol.31 no.3 Santiago de Cuba sep.-dic. 2011

ARTÍCULO ORIGINAL

EFECTO DE LA LIXIVIACIÓN COMO TRATAMIENTO PREVIO EN LA OBTENCIÓN DE CARBÓN ACTIVO DE CONCHA DE COCO POR EL MÉTODO DE ACTIVACIÓN FÍSICA

EFFECT OF LEACHING AS TREATMENT PRIOR TO THE OBTAINMENT OF ACTIVE COAL OF COCONUT SHELL BY THE METHOD OF ACTIVATION PHYSICAL

Dr. Benigno Labrada-Vázquez, Dra. Ana Sánchez del Campo-Lafita

Facultad de Ingeniería Química, Universidad de Oriente, Santiago de Cuba. benigno@rect.uo.edu.cu

RESUMEN

Se analiza el resultado alcanzado empleando una etapa previa de lixiviación, en la preparación de carbonizado de concha de coco, para la obtención de carbón activado por el Método de Activación Física con dióxido de carbono como agente activante, a diferentes tiempos de activación. La etapa de lixiviación incluyó el tratamiento magnético de la solución lixiviante de hidróxido de sodio utilizada. Los resultados demostraron que la Etapa de Lixiviación mejora las características texturales de los carbones activados obtenidos y que los mejores resultados son cuando se emplea con tratamiento magnético. Los valores de áreas superficiales específicas calculados, son mayores para las muestras tratadas magnéticamente (CT), le siguen las sin tratamiento magnético (ST) y por último las del carbonizado (Carbón), notándose la influencia de la lixiviación y del campo magnético, igual comportamiento tienen los diámetros medios de poros. La microporosidad es mayor en las muestras de Carbón, siguiendo las ST y por último las CT. La microporosidad disminuye y la anchura de poros aumenta al aumentar el tiempo de activación, alcanzándose mayores valores de anchura de poros cuando se aplica el tratamiento magnético. El empleo de la etapa de lixiviación aumentó el diámetro medio de poro de los carbones activados obtenidos, en comparación con muestras semejantes que no fueron lixiviadas, demostrando su importancia cuando se desee obtener carbones activados de más alta calidad.

Palabras clave: lixiviación, carbón activado, tratamiento magnético, diámetro medio de poro.

ABSTRACT

We analyze the results achieved using a pre-leaching stage in the preparation of carbonized coconut shell, to obtain activated carbon by physical activation method with carbon dioxide as activating agent at different times of activation. The leaching step included the magnetic treatment of the leaching solution of sodium hydroxide used. The results showed that the leaching stage improves the textural characteristics of activated carbons obtained and that the best results when used with magnetic treatment. The values of specific surface areas calculated, are higher for samples treated magnetically (CT), followed by the no magnetic treatment (ST) and finally the char (Carbon), noticing the influence of leaching and the magnetic field, the same behavior have average diameters of pores. The microporosity is higher in samples of coal, according to the ST and finally CT. The microporosity decreases and the pore width increases with increasing activation time, reaching higher values of pore width when applying the magnetic treatment. The use of the leaching stage increased the average pore diameter of the activated carbons obtained in comparison with similar samples that were not leached, demonstrating its importance when one wishes to obtain activated carbons with the highest quality.

Keywords: leaching, activated carbón, magnetic treatment, mean pore diameter.

INTRODUCCION

La obtención del carbón activado está basada en dos etapas fundamentales: la carbonización de la materia prima y la activación del producto carbonizado. En general todos los materiales carbonosos, pueden ser transformados en carbón activado, siendo las propiedades del producto final dependientes de la naturaleza de la materia prima, del agente activante y de las condiciones del proceso de activación [1].

Durante la carbonización, por pirólisis de la materia prima en ausencia de aire y sin la adición de productos químicos, se desarrolla una estructura porosa básica. La activación del material carbonizado consiste en el desarrollo de la estructura porosa antes generada, mediante la adición de agentes oxidantes. La activación puede llevarse a cabo tanto por métodos denominados físicos como químicos.

El método de activación física, tiene lugar en dos etapas: carbonización y activación del carbonizado mediante la acción de gases oxidantes como vapor de agua, dióxido de carbono, aire, o mezclas de los mismos, siendo el oxígeno activo del agente activante, el responsable de quemar las partes más reactivas del esqueleto carbonoso conjuntamente con el alquitrán retenido dentro de la estructura porosa, y la extensión del quemado dependerá de la naturaleza del gas empleado y de la temperatura de activación [1]. El método de activación química, se caracteriza porque la carbonización y la activación tienen lugar en una sola etapa, llevada a cabo por la descomposición térmica de la materia prima impregnada con agentes químicos, tales como ácido fosfórico, cloruro de zinc, hidróxido de potasio o tiocianato potásico.

La activación química se realiza casi exclusivamente para carbones producidos de materia prima vegetal de origen reciente. El agente activante influye en el proceso de pirólisis, de tal forma que se restringe a un mínimo la formación de alquitrán y la cantidad de fase acuosa en el destilado. Se obtienen rendimientos de hasta un 50 % y la economía del proceso depende principalmente de la recuperación del agente activante utilizado [1].

FUNDAMENTACION TEORICA

La lixiviación, es el proceso en virtud del cual mediante un líquido (disolvente) se despoja a los cuerpos sólidos, de un modo sistemático, de ciertas sustancias fluidas o sólidas, en ellos contenidas, de las cuales se apodera el disolvente [2].

El éxito de la lixiviación y la técnica a utilizar dependerán de los tratamientos previos a que se haya sometido el sólido. Para que el disolvente pueda tomar las sustancias contenidas en la materia prima, es preciso que se ponga en contacto con sus más diminutas partículas. Si el material sólido que ha de someterse a la extracción está en forma de fragmentos gruesos, con el objetivo de facilitar su agotamiento deberá triturarse y molerse previamente, acelerando en gran medida la acción lixiviante.

El disolvente no se apodera de las sustancias solubles de modo súbito, necesita cierto tiempo para penetrar en los poros y saturarse hasta cierto grado de aquellas sustancias. Este tiempo es diferente para cada materia prima y debe asegurar siempre el trabajo de agotamiento, que se logra dejando en contacto la materia prima y el disolvente durante un tiempo determinado.

Generalmente es preferible lixiviar a la más alta temperatura posible, ya que da lugar a una mayor solubilidad del soluto en el solvente y en consecuencia, es posible lograr concentraciones finales más altas en el licor lixiviado. Es menor la viscosidad del líquido y mayores las difusividades a temperaturas más altas, lo que conduce a incrementar los regímenes de lixiviación.

En el estudio de la influencia de la etapa de lixiviación, se propone la utilización del tratamiento magnético en la preparación del disolvente a utilizar, con la finalidad de mejorar la eficiencia de esta etapa debido a las propiedades que puede modificar dicho tratamiento magnético.

El tratamiento magnético del agua (TMA) está basado en el principio de la inducción electromagnética de Faraday, esta ley indica que el movimiento de un conductor a través de un campo magnético, provocará un voltaje o inducción que no sólo es aplicable a los conductores sólidos sino a los conductores fluidos como soluciones acuosas que contengan electrolitos disueltos. El campo eléctrico inducido altera el equilibrio entre los iones de las sales que contiene la solución que pasan de un estado incrustante a un estado neutro no adherente.

Las fuentes del campo magnético, son las cargas eléctricas (partículas cargadas) y en particular son las cargas eléctricas en movimiento [3]. Esta acción se pone de manifiesto a través de fuerzas que se ejercen sobre las partículas cargadas, que están formadas a su vez, por fuerzas eléctricas que no dependen de la velocidad de las partículas (debidas a la interacción entre la carga eléctrica de las partículas y el vector intensidad del campo eléctrico) y por fuerzas magnéticas que si dependen de la velocidad de las partículas (debidas a la interacción entre la velocidad y la carga eléctrica de las partículas con el vector de inducción magnética). La fuerza magnética desempeña un papel fundamental en los procesos que tienen lugar bajo la influencia de un campo magnético. Es importante señalar que la fuerza magnética no realiza trabajo sobre las cargas eléctricas, solo puede cambiar la dirección y sentido de su velocidad sin cambiar su energía cinética. El campo magnético asociado al movimiento de un sistema de cargas puede ser interpretado, como la superposición de los campos asociados al movimiento individual de cada carga [4].

En el sistema de TMA la duración de la polarización es limitada (2 a 48 h) y requiere cierta velocidad del paso del fluido a magnetizar para producir un buen efecto. El efecto del TMA máximo se logra cuando la velocidad del líquido alcanza entre 0,6 – 1,2 m/s y el campo magnético tiene una densidad de flujo entre 800 y 10 000 Gauss.

La aplicación del tratamiento magnético al agua permite obtener un líquido físicamente modificado con menor tensión superficial, más conductividad y más solubilidad que lo hacen más ligero, puro y fluido en comparación con su estado normal.

Estudios realizados por diferentes investigadores [5], muestran que la acción del campo magnético, provoca cambios en las propiedades de los sistemas acuosos, entre ellas las propiedades ópticas, la hidratación de los iones, la susceptibilidad magnética, la conductibilidad eléctrica, la constante dieléctrica, la viscosidad, el pH, la tensión superficial, la absorción, la disolución, etcétera. Estos cambios pueden ser debidos, entre otros factores, a los cambios en la dirección y el sentido del movimiento de las cargas individuales que provoca un reordenamiento de las cargas del sistema acuoso en su conjunto.

La cantidad o volumen de un gas adsorbido por una cantidad definida de adsorbente depende de la naturaleza del gas, la presión y la temperatura, así la adsorción de un gas sobre carbón activado aumenta con la presión y a una presión dada disminuye con el aumento de la temperatura [6].

Después de un corto o largo período se establece un equilibrio entre las moléculas del gas y la fase adsorbida que se conoce como equilibrio de adsorción, siendo un equilibrio dinámico. Si la temperatura se mantiene constante durante la adsorción y sólo varía la presión, la dependencia de la cantidad adsorbida en el equilibrio con la presión se conoce como isoterma de adsorción.

Las isotermas de adsorción no presentan siempre la misma forma, ya que existen apreciables diferencias en los valores de adsorción de distintos adsorbentes para un adsorbato dado, lo que significa que la forma de la isoterma es altamente dependiente de la naturaleza del adsorbente. Si un determinado sólido es mesoporoso, la condensación capilar se producirá a presiones relativas medias o altas de la isoterma de adsorción, mientras que si es microporoso, el llenado de los poros se producirá a bajas presiones relativas. Esta es la razón fundamental por la que la forma de la isoterma de adsorción puede proporcionar información acerca de los procesos que tienen lugar en la interfase adsorbente-adsorbato [1].

Las isotermas de adsorción, son extensamente empleadas para caracterizar el estado de equilibrio de un sistema de adsorción, obteniéndose información del proceso de adsorción, del adsorbato y del adsorbente, así por ejemplo, facilita determinar el área superficial del adsorbente, el volumen de poros y la distribución de sus tamaños, la magnitud del calor de adsorción, el coeficiente de afinidad que expresa la adsorbabilidad relativa de un vapor o gas, sobre un adsorbente dado con respecto a uno estándar escogido [7, 8].

El cálculo de la superficie específica a partir de una isoterma de adsorción se basa en la determinación de la zona que corresponde a la formación de la monocapa de moléculas de gas adsorbido. Existen numerosos métodos analíticos para la determinación de la superficie específica a partir de datos de adsorción, que suelen ser de carácter semiempíricos. En el presente trabajo se enfatiza en los métodos propuestos por Brunauer, Emmett y Teller (BET), por Dubinin y Radushkevich (DR) y por Dubinin, Radushkevich y Stoeckli (DRS).

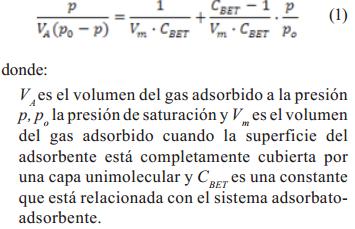

La ecuación BET en su forma más simplificada es la siguiente [7]:

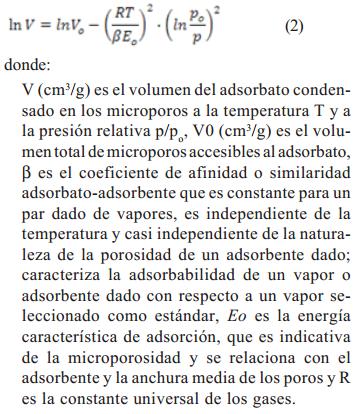

La ecuación de Dubinin-Radushkevich (DR) se expresa como [9]:

La ecuación de Dubinin-RadushkevichStoeckli, (DRS) se expresa como:

METODOS UTILIZADOS Y CONDICIONES EXPERIMENTALES

El trabajo se desarrolló en la etapa de lixiviación con soluciones magnetizadas y sin magnetizar de hidróxido de sodio. La materia prima utilizada fue el carbonizado de concha de coco obtenido por pirólisis lenta.

Las corridas experimentales se realizaron bajo las siguientes condiciones: Tamaño de partícula (TP) del carbonizado menor que 0,25 mm. Tiempo de lixiviación igual a 25 min, temperatura de lixiviación igual a 95 oC, concentración de la solución de hidróxido de sodio igual a 1 mol/L, relación entre el volumen de solución del Hidróxido y la masa de carbonizado (Líquido/Sólido) igual a 10, intensidad de campo magnético igual 950 Gauss, tiempo de exposición igual 0,6 segundos y velocidad de la solución al pasar por el interior del campo magnético igual a 0,82 m/s

Metodología experimental en la etapa de lixiviación

Los experimentos fueron realizados según la metodología que a continuación se describe.

-

Moler el carbón vegetal (carbonizado)

-

Tamizar el carbonizado para obtener los tamaños de partículas fijados

-

Pesar la muestra de carbonizado (20 g)

-

Añadir en un vaso de precipitado 200 mL de solución de hidróxido de sodio

-

Colocar en la plancha de calentamiento el vaso de precipitado con la solución preparada

-

Añadir la muestra de carbonizado y esperar el tiempo indicado

-

Filtrar la muestra para separar las fases Las muestras fueron expuestas al calentamiento sobre la plancha durante 25 min, luego fueron filtradas para separar las fases presentes.

Esta operación se realizó tantas veces como fuera necesaria hasta que la solución despojara al carbonizado de todas las impurezas coloreadas. La finalidad era obtener muestras de carbonizado con la estructura porosa completamente limpia de impurezas solubles en la solución del hidróxido de sodio. Siempre se procedió, tanto con las muestras preparadas con solución magnetizada como con las preparadas con la solución sin magnetizar, a medir el volumen de solución consumido por cada muestra hasta alcanzar su total limpieza.

Existe una relación estrecha entre el tipo de materia prima utilizada en la etapa de carbonización y las características del proceso de activación y del carbón activado que se obtiene. Si la materia prima es de textura dura (por ejemplo la concha de coco), el carbón activado que se obtiene es preferentemente microporoso con diámetro medio de poro menor o igual a 2 nm. (lo que limita su campo de aplicación a la adsorción en fase gaseosa) y el rendimiento del proceso general es alto; todo lo contrario sucede si la materia prima es de textura blanda, ya que el carbón activado obtenido presenta mayor diámetro medio de poro (su campo de aplicación se amplía hasta sistemas de adsorción en fase acuosa) pero el

rendimiento del proceso general es más bajo. La combinación buscada es que exista un equilibrio, entre el rendimiento del proceso de activación en valores elevados y mayores diámetros de poros en el carbón activado obtenido. Con esa finalidad se está investigando la introducción de modificaciones en los métodos de obtención de carbón activado.

Con el propósito de buscar la combinación de altos rendimientos y mayores diámetros de poros y conociendo, que la etapa de lixiviación provoca en muestras de carbonizado la limpieza de la estructura porosa, se empleó una etapa de lixiviación en la preparación del carbonizado a utilizar en el Método de Activación Física. El trabajo experimental de activación y obtención de las isotermas de adsorción de N2a 77 K se realizó en los laboratorios de la Facultad de Ciencias de la Universidad de Alicante, España, y para ello se tomaron tres muestras con dos réplicas cada una como se muestra en la figura 1.

Las muestras tienen las siguientes características:

-

Muestra de carbonizado de concha de coco lixiviada con solución de NaOH sin tratamiento magnético, denominada (ST).

-

Muestra de carbonizado de concha de coco lixiviada con solución de NaOH con tratamiento magnético, denominada (CT).

-

Muestra de carbonizado de concha de coco sin lixiviar, denominada (Carbón).

Estas muestras fueron activadas empleando como agente activante gaseoso el dióxido de carbono a 800 oC y tres tiempos de activación que fueron 30, 45 y 60 min.

RESULTADOS Y DISCUSION

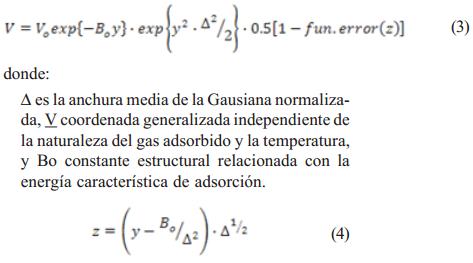

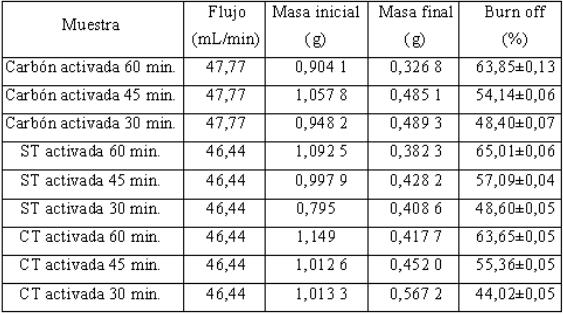

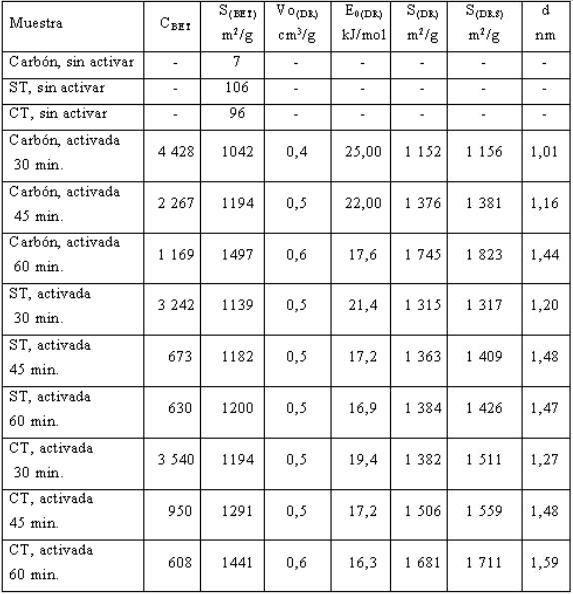

Los resultados con relación al proceso de activación se muestran en la tabla 1. En la tabla 2 se reportan los resultados de la aplicación de las ecuaciones de Branauer Enmet y Teller (BET), Dubinin y Radushkievich (DR) y Dubinin, Radushkievich y Stoeklic (DRS) y los valores de diámetro promedio, d, a los datos experimentales de las isotermas de adsorción de N2a 77 K para todas las muestras analizadas.

Tabla 1

Resultados del Burn Off muestras activadas con CO2 por Activación Física

Tabla 2

Estructura porosa de las muestras activadas con CO2 por el

Método de Activación Física con diámetro de partícula menor que 0,25 mm.

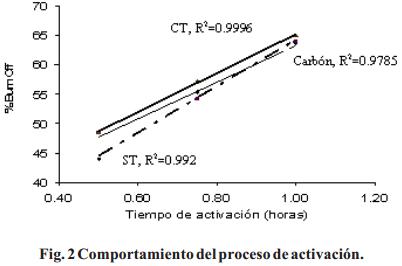

Los resultados muestran que el porcentaje del Burn Off es similar en las tres muestras, existiendo un buen comportamiento a los diferentes tiempos de activación para cada muestra (tabla 1), demostrando que el proceso se desarrolló adecuadamente en todas las muestras (figura 2).

Los valores de áreas superficiales específicas calculados (tabla 2) son elevados, estando de acuerdo con lo reportado por la literatura para esta materia prima. Los mayores valores de área superficial (BET) se reportan para las muestras tratadas magnéticamente (CT), después los de las muestras sin tratamiento magnético (ST) y por último para las del carbonizado (Carbón), notándose la influencia de la lixiviación en general y del campo magnético en particular, en ese mismo orden se comportan los diámetros medios de poros. Las muestras más microprosas son las de Carbón siguiendo las ST y por último las CT.

Esta microprosidad va disminuyendo en la medida que aumenta el tiempo de activación, de la misma forma aumenta la anchura de poros, alcanzándose los mayores valores para las muestras lixiviadas con tratamiento magnético. En general el proceso de lixiviación aumenta la anchura o diámetro promedio de poros.

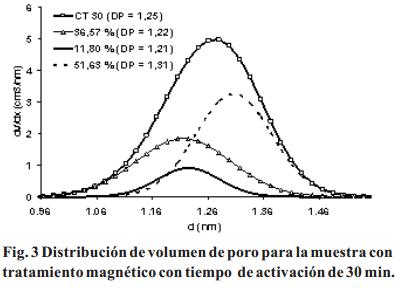

La distribución de volumen de poro para muestras con tratamiento magnético y activadas con tiempo de 30 min. (figura 3), presentan una forma acampanada característica de una función gausiana.

Procesando los datos que dan origen a ese gráfico, utilizando el programa Microcal Origin 5 con la opción Peak Fitting, se observa que no existe una función gausiana que sea capaz de ajustar todos los datos, pero sin embargo, utilizando más de una función gausiana, se puede ir poco a poco tendiendo hacia un ajuste total de los datos. Se deben utilizar tantas funciones gausianas como sean necesarias para alcanzar un ajuste completo de los datos.

Cuando se activa a un tiempo de 30 min. (figura 3), la muestra presenta un diámetro medio de poros igual a 1,25 nm y el 36,57 % del área bajo la curva pertenece a poros que tienen diámetro medio de 1,22 nm, el 11,80 % tiene como diámetro medio 1,21 nm y 51,63 % tiene diámetro medio 1,31 nm., es decir, cerca del 50 % del área bajo la curva presenta un volumen de poro con diámetro medio inferior al diámetro medio de la muestra.

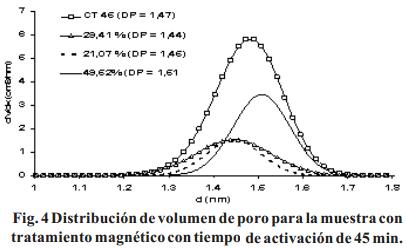

Cuando el tiempo de activación se eleva a 45 min. provoca un aumento en el diámetro medio de los poros de la muestra hasta 1,47 nm pero se mantiene cerca del 50 % del volumen de poro con diámetro medio inferior al diámetro promedio de la muestra demostrando estabilidad en el proceso de activación como se puede ver en la figura 4.

Este análisis permite conocer, en un rango más amplio la distribución de poros de la muestra analizada y cómo se ve afectada ésta con el tiempo de activación.

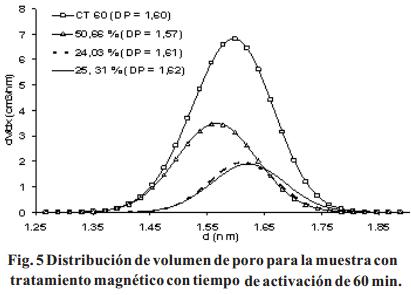

Efecto semejante se observa al activar a un tiempo de 60 min. (figura 5).

El diámetro medio de poro aumenta, con el aumento del tiempo de activación provocando que sean cada vez menos microporosas y sus áreas específicas aumenten.

CONCLUSIONES

1. El empleo de una etapa de lixiviación con y sin tratamiento magnético en la preparación de muestras de carbonizado a activar empleando el Método de Activación Física con dióxido de carbono, aumentó el diámetro medio de poro de los carbones activados obtenidos, en comparación con muestras semejantes que no fueron lixiviadas, demostrando la importancia de aplicar esta etapa previa cuando se desee obtener carbones activados de más alta calidad.

2. Los valores de áreas superficiales específicas calculados son elevados (tabla 2), estando de acuerdo con lo reportado por la literatura para esta materia prima. Los mayores valores de área superficial (BET) se reportan para las muestras tratadas magnéticamente (CT), después los de las muestras sin tratamiento magnético (ST) y por último para las del carbonizado (carbón), notándose la influencia de la lixiviación en general y del campo magnético en particular, en ese mismo orden se comportan los diámetros medios de poros.

3. Este análisis permite conocer, en un rango más amplio la distribución de poros de la muestra analizada y cómo se ve afectada ésta con el tiempo de activación.

BIBLIOGRAFIA

1. OVIN, C. O. Depuración de Efluentes Industriales con Carbón Activo. Adsorción de contaminantes y regeneración del adsorbente. Tesis Doctoral. Universidad de Oviedo. España. 2003.

2. TREYBAL, R. Operaciones con Transferencia de Masa. Editorial Pueblo y Educación. 1980.

3. VARGA, R.VOJTANIK, P., DAVIES H. A. "Lowfield magnetoimpedance of amorphous CoFeSiB alloy wire". Journal of Magnetism and Magnetic Materials. (261). 2003. Págs. 360-368.

4. SALAS, T. D., LABRADA, V. B. Obtención de Carbón Activado por el Método Químico-Físico. Tesis de Maestría. Universidad de Oriente. 2001.

5. KLASSEN V. I. Aspectos teórico-prácticos del tratamiento magnético del agua y los sistemas acuosos. 3ra Conferencia Multinacional de Inst. Pol. Norocher Kask. URSS. 1975.

6. ARANOVICH, G. L., DONOHUE, M. D. Vapor adsorption on microporous adsorbents. Carbon. (38). 2000. Págs. 701-708.

7. GALWEY A. K., Chemistry of Solids. An Introduction to the Chemistry of Solids and Solid Surfaces. Chapman and Hall Ltd. London 1967.

8. SMISEK M. Active Carbon. Manufacture properties and applications. Elsevier. London. 1970.

9. STOECKLI F., LOPEZ-RAMON M.V., HUGICLEARY D., GUILLOT A. Micropore sizes in activated carbons determined from the Dubinin-Radushkevich equation Carbon. 2001. Págs. 1103-1116.

10. STOECKLI F., GUILLOT A., HUGI-CLEARY D., SLASLI A.M. Pore size distributions of active carbons assessed by different techniques. Carbon. (38). 2000. Págs. 929- 941.

Recibido: Mayo de 2011

Aprobado: Septiembre de 2011

Dr. Benigno Labrada-Vázquez. Facultad de Ingeniería Química, Universidad de Oriente, Santiago de Cuba. benigno@rect.uo.edu.cu