Introducción

En los últimos años se han proyectado y ejecutada inversión en las industrias papeleras, sin embargo no se ha elaborado una estrategia sistemática e integrada de evaluación tecnológica (ET), que permita medir globalmente el impacto técnico, económico, social y ambiental de las tecnologías de producción en proceso de transferencia. Una unidad de reducción de fibra convierte el papel, con uso de agua, en fibra; el agua se extrae por vacío a través del molde. En la etapa final del proceso los estuches se secan en un secador de túnel. Estos sistemas convierten el papel reciclado en productos funcionales biodegradables y ambientalmente compatibles que realzan la imagen de un producto y una marca debido a su compatibilidad ambiental. Es importante considerar tanto las materias primas como los aditivos utilizados en el proceso de fabricación, ya que ambos elementos pueden tener impactos ambientales considerables. (1

En este sentido, la evaluación del impacto ambiental (EIA) es siempre necesaria para un proyecto de pulpa y papel (si se trata de una nueva planta o la expansión de una instalación existente), como para cualquier proyecto industrial de importancia. El EIA es un medio para evitar los daños ambientales que son siempre mucho más costosos de corregir después de su ocurrencia que antes. 2

Según Kwaschik 3, la supervisión de la adopción o adaptación de tecnologías es una parte íntegra del sistema de transferencia de la tecnología. Por consiguiente, la evaluación de tecnología (ET) debe preceder y suceder a la transferencia, reafirmando que estos son procesos complementarios.

La ET es el proceso metodológico, sistemático y organizado de análisis de una tecnología y sus posibilidades de desarrollo; la evaluación de los impactos económicos, de salud, ecológicos, humanos, sociales directos e indirectos y la definición de posibilidades para la acción y el diseño.4 La ET se realiza con el objetivo de identificar necesidades para invertir en desarrollo tecnológico, donde los objetivos de este proceso son identificar tecnologías y priorizar inversiones a corto y largo plazo. El resultado de la ET es un plan de inversión.

La ET incluye dos dimensiones: (1) la caracterización de los aspectos económicos de la tecnología que demuestra su influencia en el éxito del negocio y (2) análisis del significado de una tecnología con respecto a su madurez y límites de rendimiento previsibles; tecnologías competidoras; el alcance de las posibles aplicaciones y posibles sinergias; compatibilidad con sistemas existentes; y los riesgos técnicos involucrados.5

El traslado de tecnología a un ambiente diferente del que se desarrolló implica riesgos y apunta que las metodologías para evaluar tecnologías son empíricas y por consiguiente, se pueden considerar factores subjetivos en el ejercicio de la evaluación, donde la aptitud y los riesgos técnicos y económicos se utilizan como parámetros claves para evaluar si la tecnología será adecuada en el ambiente del país receptor; donde el análisis de los riesgos incluye la identificación y análisis de lo que pudiera denominarse factores ocultos en la industria o en la tecnología.6

La ET intenta anticipar los impactos y evaluaciones con el fin de reducir los costos sociales y humanos que incurren en el aprendizaje social de las tecnologías puramente a través del tanteo y error. 7

En un estudio previo, 8 se aplica un modelo de evaluación tecnológica para seleccionar una tecnología de producción de moldeados de celulosa a partir de la evaluación de dos tecnologías de compañías líderes en la fabricación de moldeados de celulosa, pero con información mínima de los proyectos, 9 a través de un indicador global basado en el uso de la lógica difusa compensatoria. El modelo de evaluación tecnológica facilitó la toma de decisiones en los procesos de selección y adopción de la tecnología a través de la creación de un indicador global basado en el uso de la lógica difusa compensatoria, que integra los resultados obtenidos de la evaluación técnica y económica. De esta forma se logró evaluar técnicamente etapas del proceso, seleccionar la tecnología y disminuir la incertidumbre, para realizar una evaluación tecnológica profunda en la fase de asimilación de la tecnología, con la planta en operación.

La principal limitación en la aplicación del modelo en la fase de adopción es el conocimiento de la tecnología, la cual se supera durante la fase de asimilación tecnológica, donde ya se ha invertido en conocimiento y es factible la aplicación de las herramientas de la ingeniería de procesos para la evaluación del diseño y de la operación, se identifican y corrigen las deficiencias tecnológicas con la correspondiente reducción de los riesgos técnicos y económicos y el mejoramiento de los indicadores de eficiencia del proceso.

El objetivo del presente trabajo es evaluar la tecnología de producción de fibra moldeada de celulosa mediante la implementación de un modelo de evaluación tecnológica.

La implementación de un modelo para la evaluación de la tecnología de producción de fibra moldeada de celulosa permite identificar y corregir deficiencias asociadas a la transferencia de la tecnología, minimizar los gastos de recursos materiales y financieros asociados a las deficiencias, y contribuir a la adaptación de la tecnología a las condiciones nacionales con una consecuente reducción de los riesgos técnicos, económicos y ambientales.

Materiales y métodos

Modelo de evaluación tecnológica

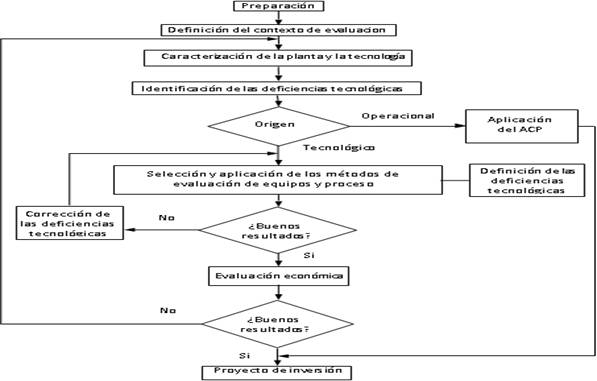

El modelo que se muestra en la figura 1 se basa en una estrategia diseñada y aplicada por Hernández 10,11 que contribuye a fortalecer la Estrategia de Análisis Complejo de Procesos (ACP) desarrollada por González 12 , de modo que permite, ya en la etapa de profundización científica y de ordenamiento de la documentación para el ACP (etapa exploratoria), superar las limitaciones de eficiencia que prevalecen en las instalaciones de producción y a reducir los riesgos en las nuevas inversiones. La estrategia de evaluación tecnológica asegura impactos inmediatos de la ciencia y la tecnología en plantas de pulpa y papel, pues examina las particularidades de la transferencia de la tecnología en la industria, se estiman las pérdidas potenciales de recursos financieros asociados a las deficiencias tecnológicas y trasmite al productor las herramientas de la ingeniería de procesos apropiadas a cada tecnología, así como las vías menos complejas y rápidas para evaluar el diseño de las instalaciones. Al no existir un único método de ET, la estrategia propicia incorporar variedad y mezcla de métodos, procedimientos y herramientas, lo que garantiza una investigación exitosa. La etapa de selección y aplicación de los métodos de evaluación de las etapas y del proceso se divide en tres fases: evaluación de equipos y sistemas auxiliares, evaluación tecnológica ambiental (ETA) y evaluación del proceso.

Los principales aportes en la investigación son: la evaluación del diseño y la operación del equipamiento principal del proceso y de sistemas auxiliares, la modelación y la simulación del proceso de moldeado de celulosa utilizando el software TIBCO Business Studio. Con el software se define un modelo conceptual, utilizando el editor de modelo, el cual es un tipo de de editor de diagrama en lenguaje de modelación unificado (LMU). La creación de un modelo conceptual se puede utilizar para propósitos de análisis y de documentación y para crear campos de datos en un proceso que tiene atributos de un concepto, 13,14 la definición de las deficiencias de la tecnología y la evaluación económica de modificaciones a la tecnología con el uso de los indicadores relativos a la gestión de proyectos (PRD, VAN, TIR). La evaluación del diseño y operación del horno se realiza por métodos tradicionales. 15,16) La evaluación de la torre de enfriamiento se realiza por el método de integración numérica. 15,17

El sistema de tuberías se evalúa mediante el software dP18, el cual aplica el balance de energía mecánica y se obtienen como resultados principales la velocidad del fluido, la caída de presión y la potencia requerida para el movimiento del fluido. Contiene una base de datos para la selección de materiales para tuberías y tipos de accesorios con diámetros definidos por las normas DIN e ISO. El sistema de flotación por aire disuelto (FAD) se evalúa por la metodología tradicional 19,20 y el software libre DesDaf 21) , el cual permite evaluar la operación del saturador, equipo principal del sistema de flotación, donde se determinan parámetros, tales como: solubilidad máxima y real a las condiciones del saturador del N2, O2 y aire y la composición del aire.

Resultados y discusión

En el presente estudio, el modelo se implementa para la evaluación de la tecnología de un proceso de producción de fibra moldeada que se encuentra en operación, ya en fase de asimilación tecnológica, a diferencia de la investigación anterior 8, realizada para contribuir en los estudios de factibilidad, con insuficiente información tecnológica.

Caracterización de la planta

La planta tiene una capacidad de producción de 50 millones de bandejas para huevos, con una sección de preparación de pasta, que incluye el desfibrado del papel reciclado, la depuración y clasificación de la pulpa; una sección de moldeado, una sección de secado con horno de túnel y una sección de empaque. Los servicios auxiliares están constituidos por los sistemas de aguas blancas, vacío, aire comprimido, control de proceso, energía eléctrica y suministro de gas licuado de petróleo (GLP).

Selección y aplicación de los métodos de evaluación de las etapas y del proceso

En cuanto a la evaluación tecnológica ambiental, la planta no posee un impacto ambiental desfavorable, teniendo en cuenta que utiliza fibras recicladas, los residuales líquidos son mínimos y poco contaminantes, en virtud del alto grado de recirculación y reuso de las aguas. Los gases de combustión son tratados en una torre lavadora de gases.

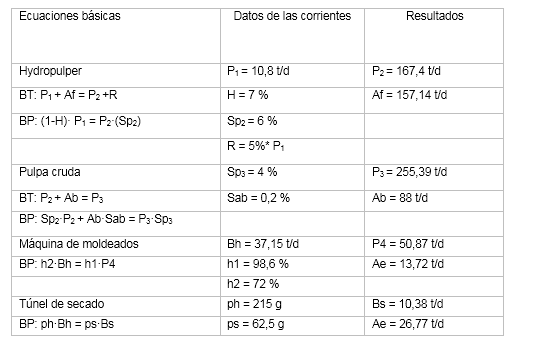

En esta etapa del modelo se realiza una evaluación técnica de equipos, sistemas auxiliares, y del proceso. Como resultado de los balances de materiales se determinaron los flujos de agua y fibra. Así, al proceso (desfibrador) se alimentan 10,8 t/d de papel reciclado y 157,14 t/d de agua. La máquina de moldeados recibe 50,87 t/d de pulpa, y se extraen 13,72 t/d y 26,77 t/d de agua en la máquina de moldeados y túnel de secado respectivamente, por lo que se producen 10,38 t/d de bandejas de huevo, resultados que se muestran en la tabla 1

donde:

P1 es el papel reciclado utilizado como materia prima

P2 es la pulpa desfibrada

P3 es pulpa diluida

P4 es la pulpa a la moldeadora

Bh y Bs es bandeja húmeda y seca, respectivamente

Af es agua fresca

Ab es agua blanca

Ae es el agua extraída

Sp2 es consistencia de la pulpa desfibrada

Sp es consistencia de la pulpa diluida

Sab es consistencia del agua blanca

H es humedad del papel reciclado

h1es humedad de pulpa a la entrada moldeadora y

h2 es humedad de pulpa a la salida moldeadora

ph es peso húmedo de la bandeja

ps es peso seco de las bandejas y

R los rechazos.

Se determinan los parámetros de diseño y operación del secador de túnel, torre de enfriamiento y sistema de flotación por aire disuelto y se comparan con los parámetros del equipamiento instalado.

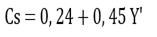

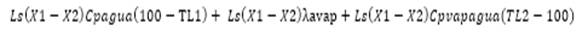

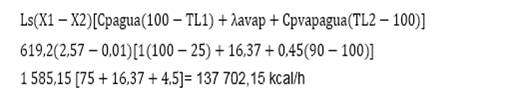

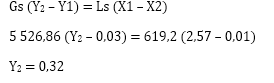

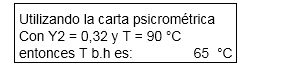

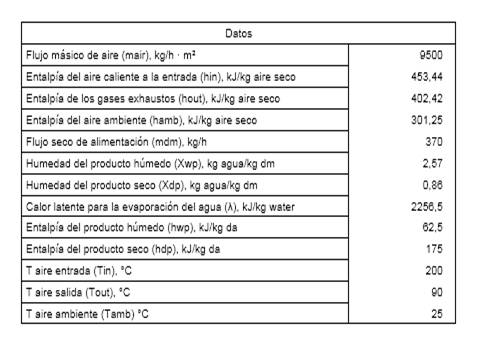

En el horno, los procedimientos analíticos se aplican para producir 619,2 kg/h de un producto con un 72 % de humedad. El material húmedo alimentado son bandejas para huevos a 50 °C que contiene 2,57 kg de agua/kg de producto seco. La densidad es de 16,37 kg/m³. Los ensayos y datos obtenidos de bibliografía indican que el contenido crítico de humedad es aproximadamente 0,45 kg de agua/kg de material seco. La temperatura del aire a la entrada es de 200 °C. El calor específico del material seco es 0,3 kcal/kg °C. El aire atmosférico tendrá una temperatura de 25 °C y una humedad de 0,01 kg agua/kg aire seco. La máxima cantidad de aire que puede usarse sin correr el riesgo de que se levanten las bandejas es 9500 kg/hm². Se ha supuesto que el material sale del secador a 140 °C y que el aire a la salida es de 90 °C. La humedad del aire es de 0,03 kg de agua/kg de aire seco.

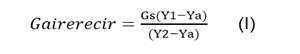

Calculo de la longitud total del secador de tunel y la cantidad de aire recirculado.

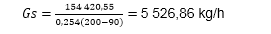

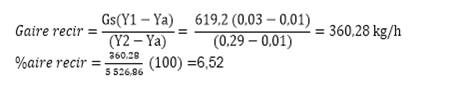

Cantidad de aire recirculado

donde

Gs es la cantidad de aire necesario (kg/h)

Cálculo de la cantidad de aire necesario

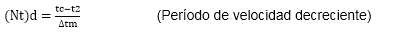

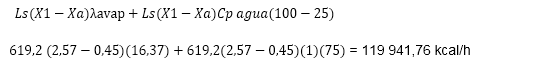

Calor total para evaporar la humedad

(Calor sensible) (Calor latente (Calor cedido por el

de evaporación) vapor de agua recirculado)

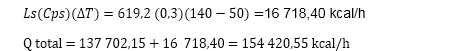

Calor para elevar la temperatura del material

Sustituyendo en (II)

Humedad (Y2) al salir del secador es:

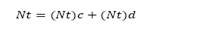

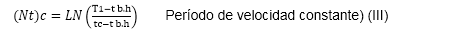

El número de unidades de transferencia total será:

- Cálculo de la temperatura a la entrada de la zona de velocidad constante

- Cantidad total de calor =154 420,55 kcal/h

Diferencia total de temperatura= (200 - 90)

- Cantidad de calor necesario para la sección de intensidad constante:

Calor para la sección La diferencia de temperatura en la sección de intensidad constante de intensidad constante

154 420,55 kcal/h -------------------------- (200 - 90)

119 941,76 kcal/h -------------------------- (T1 - 90)

(T1 - 90) (154 420,55) = (200 - 90) (119 941,76)

T1 = 175,44 °C

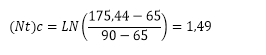

Sustituyendo en la ecuación (III)

/

t1 = 175, 44 - 65 = 110, 44 °C t2 = 200 - 140 = 60 °C

tm = (110, 44 - 60) /LN (110, 44/60) = 82,67 °C

Longitud de una unidad de transferencia

El espacio entre bandejas es de b = 0,12 m

La longitud total del túnel de secado es:

donde

Z es la longitud del túnel de secado

(Nt)total el número de unidades de transferencia total

Lt: la longitud de una unidad de transferencia

b es el espacio entre charolas

G es flujo másico a través de la sección transversal

(Nt)d es el período de velocidad decreciente

(Nt)c es el período de velocidad constante

tb.h es la temperatura de bulbo húmedo

Gs es la cantidad de aire necesario

Y1 la humedad del aire a la entrada

Y2 la humedad del aire a la salida

Ya es la humedad del aire atmosférico

qt es el calor total para evaporar la humedad + calor para elevar la temperatura del material

Ls es el flujo de material a secar

X1 es humedad de producto alimentado

X2 es la humedad ambiente y

Xa la humedad crítica.

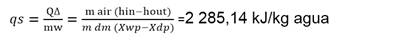

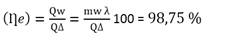

En la tabla 2 se presentan los datos para el cálculo de la eficiencia energética, eficiencia térmica y el calor perdido al ambiente.

Tabla 2 Datos para el cálculo de la eficiencia energética, eficiencia térmica y el calor perdido al ambiente.

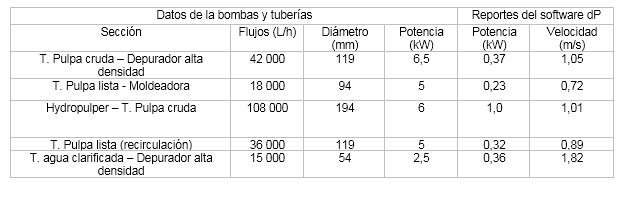

La energía específica consumida es:

La eficiencia energética es:

La eficiencia térmica es :

El calor perdido al ambiente por radiación y convección sería:

En la tabla 3 se muestran resultados de la evaluación del equipamiento del proceso

Los resultados de la evaluación del diseño y de la operación del horno coinciden con los parámetros del equipamiento instalado. Se evalúa el comportamiento de la eficiencia térmica en función de las temperaturas del aire ambiental y del aire que entra al horno. En el sistema de FAD la tasa de escurrimiento hidráulica se encuentra en el rango establecido, siendo de 72-480 m3/m2d. La tasa de escurrimiento de sólidos se encuentra por debajo del rango establecido, siendo de 0,001 3 - 0,008 1 kg/s m2, sin embargo el objetivo es no exceder este valor y degradar los sólidos antes de que se separen por el sistema de cadena y paleta. Se evalúa el comportamiento de la relación aire/sólidos de forma analítica y gráfica, en función de la concentración de fibra en agua, flujo, porcentaje de recirculación y velocidad de ascenso de las burbujas, así como el efecto de la presión en la concentración de aire que sale del tanque de saturación, mediante el software DesDaf. Los resultados muestran un funcionamiento normal del sistema de flotación. La torre de enfriamiento está operando en las condiciones óptimas, pues para una temperatura de bulbo húmedo de prueba de 23 °C menor que la temperatura de bulbo húmedo de diseño (27 °C), el valor de número de unidades de transferencia de prueba es mayor que el número de unidades de transferencia de diseño, que constituye un resultado satisfactorio de la prueba de garantía. Las dimensiones de la torre de enfriamiento coinciden con las dimensiones del equipo instalado cuando se verifica el diseño con los datos del fabricante.

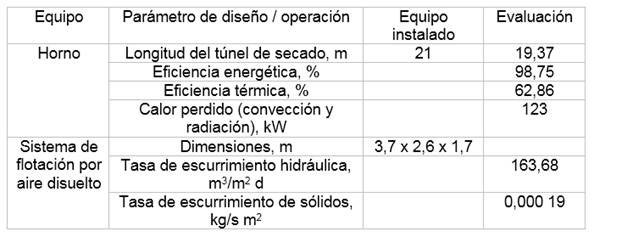

Se aplican los balances de energía mecánica con el uso de los datos de la documentación tecnológica y se realiza la verificación visual de los equipos instalados. La tabla 4 muestra los resultados de la evaluación hidrodinámica mediante el software dP, donde los valores de potencias de las bombas, calculados con el software dP son bajos. Los flujos son bajos en correspondencia con los diámetros, por lo que las potencias calculadas son bajas, con alto sobrediseño en las bombas y tuberías instaladas. Se observa, que la mayoría de los valores de velocidades obtenidos para los diferentes diámetros son bajos dentro del rango permisible de velocidades de líquidos en tuberías (0,5 - 2,5 m/s).

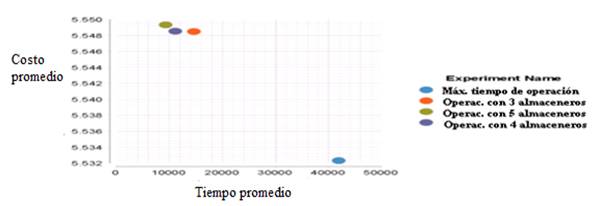

En la evaluación del proceso se realizó la modelación y simulación del proceso de fabricación de fibra moldeada de celulosa, usando como herramienta el software TIBCO Business Studio. Se efectuaron varias simulaciones, comparando diferentes variantes de operación del proceso con respecto a los tiempos de utilización de cada equipo y de su operador si este lo incluye. Las estimaciones de tiempo realizadas estuvieron dadas por el tiempo que demora cada actividad en procesar un lote de 200 bandejas. Como resultado se obtuvo un análisis costo-tiempo. En los reportes de la simulación se obtiene la relación de tiempo (minutos) mínimo, promedio y máximo en cada variante de operación (operación según manual, máximo tiempo, mínimo tiempo, planta en operación) para producir un lote de bandejas. La planta operando actualmente solo se diferencia de la operación comparando con los manuales en un 16,57 % con respecto al tiempo promedio de operación de la misma, esto significa una correcta operación del proceso. En cuanto al costo, este aumenta para producir una vez que aumentan los tiempos de operación, la utilización de los equipos y los participantes. La planta se encuentra operando con una diferencia del 19,78 % en comparación con la operación por manuales con respecto al costo promedio de operación, resultado que indica que se encuentra en condiciones normales de operación. Se compara la variante tecnológica operando en máximas condiciones de operación, con una variación de tres a cinco en el número de almaceneros.

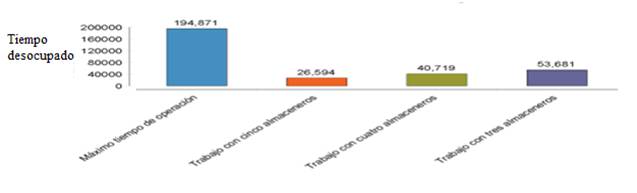

Se compara la variante tecnológica operando en máximas condiciones de operación, con una variación del número de almaceneros. Se observa un aumento de los porcentajes de utilización y del tiempo ocupado, además de una disminución del tiempo desocupado de cada uno de los participantes una vez que se aumenta de uno a tres almaceneros lo que significa que es una mejora considerable en el proceso de moldeados de celulosa.

La figura 2 muestra los resultados de la comparación costo/tiempo promedio para cada una de las variantes. Como resultado de la evaluación de la variante tecnológica operando en su máximo tiempo de operación, se obtiene como resultado que los costos promedio de operación del proceso no aumentan, ni disminuían considerablemente cuando se aumenta el número de almaceneros, a diferencia del tiempo promedio de operación que disminuye en la medida que aumentan los almaceneros, eso significa que es conveniente un aumento del número de almaceneros, teniendo en cuenta los límites de trabajadores a utilizar en cada puesto de trabajo.

En la figura 3 se observa cómo disminuye el tiempo total desocupado una vez que aumenta el número de almaceneros del proceso.

Se toma como mejor opción operar con tres almaceneros debido a que se reduce el tiempo desocupado total de los participantes en 141,19 min. Cuando se compara este tiempo con el tiempo desocupado actual, se llega a la conclusión, que el proceso se puede mejorar 2,63 veces con el uso de tres almaceneros, esto significa que, en lugar de producir 200 bandejas, se producirían aproximadamente 526, que multiplicado por el precio de venta en pesos cubanos convertibles (CUC) de una bandeja (0,083 CUC), se obtiene un valor de 43 CUC, superior a los 16 CUC que se ingresaban con la venta de 200 bandejas.

Este valor es pequeño, pero solo se utilizó para la simulación, ya que la máquina de moldeados puede producir 120 bandejas/min.

Identificación de las deficiencias tecnológicas

Las principales deficiencias que presenta la tecnología son:

Ausencia del sistema de limpieza gruesa del papel reciclado antes de ser alimentado al desfibrador (pulper) o en el propio desfibrador.

Ausencia de la etapa de depuración de la pulpa de alta consistencia posterior al desfibrado, para la eliminación de polímeros, constituida por un separador de impurezas y un tambor rotatorio perforado (trommel).

En la sección de preparación de pasta las potencias de las bombas son muy inferiores a las potencias de los equipos instalados, donde los flujos son pequeños con relación al diámetro de las tuberías, aspecto este que influye en la disminución de las velocidades de los fluidos.

Insuficiente información tecnológica sobre el sistema de almacenamiento y suministro de gas licuado de petróleo para el horno.

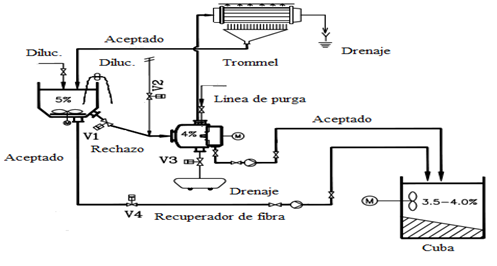

Evaluación económica de modificaciones al proceso

Como resultado de la evaluación se selecciona un sistema de depuración gruesa constituido por un separador de impurezas y un trommel para la depuración de la pulpa posterior a la desintegración inicial en el desfibrador; equipo utilizado para separar fibras y grandes contaminantes gruesos de la pulpa de fibra proveniente del desfibrador que permite la recuperación de las fibras y rechaza los contaminantes gruesos; funciona como un tamiz grueso secundario y se instala en la línea de rechazo / aceptación del desfibrador dependiendo del tipo de desfibrador y contaminantes.

En la figura 4 se propone un sistema de depuración en la sección de preparación de pasta, compuesto por un separador de impurezas y tamiz trommel.

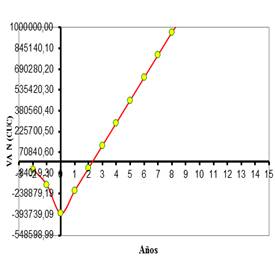

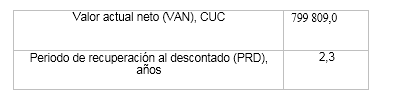

En esta etapa de implementación del modelo, se evalúa la factibilidad de un proyecto de inversión de un sistema de depuración de la pulpa, que incluye la determinación de los indicadores dinámicos de rentabilidad, tales como el valor actual neto (VAN), que significa la diferencia entre el valor actual del flujo de caja anual y el costo de la inversión inicial; el periodo de recuperación al descontado (PRD), que significa el tiempo a partir del cual se comienza a recuperar la inversión. VAN, y PRD a partir de la estimación del costo de inversión y el costo de operación. Se asumen como ingresos 0,05 % de los ingresos por ventas.

En la tabla 5 y figura 5 se muestran los valores de los indicadores económicos con valores asumidos de costo mínimo aceptable de rendimiento y vida útil de 24 % y 10 años, respectivamente 22,23 y un método de depreciación lineal. Se estima un costo del trommel del sistema de depuración de 50 000 USD, 24) ya que la planta tiene los demás equipos.

Como resultado de la evaluación de la tecnológica se proponen tres proyectos de inversión: (1) instalación de un sistema de depuración de la pulpa posterior al desfibrador, (2) evaluación del sistema de tuberías para el transporte de pulpa y agua y (3) evaluación del sistema de almacenamiento y suministro de gas.

Conclusiones

La implementación del modelo de evaluación tecnológica está caracterizado por la identificación de deficiencias tecnológicas potenciales desde la etapa de proyección, que incluye el montaje y en la puesta en marcha; el análisis de las particularidades de la transferencia de la tecnología en la industria; la selección y ordenamiento de los métodos adecuados para la evaluación de equipos y procesos y la estimación de los perjuicios económicos asociados a las deficiencias tecnológicas.

Las principales deficiencias tecnológicas potenciales, identificadas previamente y definidas posteriormente a la evaluación técnica, son: la ausencia de etapas de tratamiento al papel reciclado y de depuración de la pulpa de alta consistencia, alto sobre diseño en el sistema de tuberías y bombas de la sección de preparación de pasta y ausencia de información tecnológica en el sistema de almacenamiento y suministro de gas.

La evaluación del diseño y operación del sistema de flotación por aire disuelto, la torre de enfriamiento y el horno, definen una selección de equipos y operación que se encuentra en correspondencia con la información de que aportan los documentos técnicos y de operación de la planta.

La aplicación del software TIBCO Business Studio, facilita la obtención de criterios técnico-económicos que contribuyen a la toma de decisiones en el proceso de fabricación de moldeados de celulosa.

El modelo transmite al productor las vías menos complejas y rápidas para evaluar la operación y el diseño de las instalaciones y el significado práctico de los resultados obtenidos mediante la aplicación de los procedimientos de evaluación.

Este modelo debe ser aplicado por el receptor de la tecnología en etapas tempranas de la asimilación de la tecnológica para evitar pérdidas de recursos materiales y financieros, con la identificación de posibles "zonas oscuras" de la tecnología, que en muchas ocasiones se implanta con insuficiente información tecnológica y aprendizaje por el productor.