INTRODUCCIÓN

La soldadura manual con electrodo metálico revestido (shielded metal arc welding, SMAW) es uno de los procesos tecnológicos más difundidos para la unión de piezas y componentes metálicos, especialmente, de aceros. Aunque el diseño de tecnologías de SMAW no es excesivamente complejo (especialmente si se compara con otros procesos, como el maquinado), al tener que aplicarse, normalmente, a un grupo grande de costuras, se vuelve una tarea tediosa y repetitiva, propensa a errores humanos (Cary 1998).

Teniendo en cuanta lo anterior, el diseño de tecnologías de SMAW es susceptible de ser automatizado utilizando técnicas informáticas. Aunque existen productos de software con este propósito, su costo es elevado y no siempre se adaptan a los requerimientos de la industria cubana. Hasta donde se realizó la revisión bibliográfica, no se ha encontrado un producto de software libre para esta tarea.

El desarrollo de una aplicación con este propósito está lejos de ser trivial, ya que no sólo reviste alta complejidad desde el punto de vista computacional, sino que los propios algoritmos y expresiones de cálculos están dispersas en las diversas normativas vigentes en Cuba (NC-ISO 6947 2004; NC-ISO 9692-1 2011) o de uso común a nivel internacional (AWS D1.1/D1.1M 2015; ASME BPVC.IX 2015) y en la literatura especializada (Ahmed et al. 2018; Shukla et al. 2018; Choudhury y Chandrasekaran 2017; Saha y Mondal 2017; Yan et al. 2017; Singh et al. 2015; Popovic et al. 2014).

El presente trabajo describe la concepción e implementación de una aplicación informática para el diseño de tecnologías de soldadura manual con electrodo metálico revestido. El mismo se encuentra dividido en cinco secciones. Luego de esta introducción, se expone sumariamente la formalización y algoritmización del proceso de diseño de tecnologías de SMAW. En la tercera sección, se describe la interfaz gráfica y el funcionamiento de la aplicación. La cuarta sección presenta la aplicación a varios casos de estudio prácticos y una evaluación preliminar del impacto de su uso. Finalmente, en la última sección se muestran las principales conclusiones a las que se pudo arribar a través del trabajo, así como las líneas futuras para su desarrollo.

MATERIALES Y MÉTODOS

Algoritmo del diseño de tecnologías de SMAW

El algoritmo general del diseño de tecnología de SMAW, consiste en cinco etapas fundamentales. La primera etapa (Fig.1, líneas 02…04) consiste en la entrada de los datos requeridos para diseñar la tecnología: la geometría de la unión, las propiedades del metal base y las características de la máquina de soldadura a utilizar.

En la segunda etapa (Fig. 1, líneas 05…06), se selecciona la preparación de bordes a utilizar y se determina el esquema de soldadura para la costura (es decir, si se utilizarán pasadas de raíz, de relleno y de sellado). En la tercera etapa (Fig. 1, líneas 07…10), se seleccionarán los electrodos a utilizar en cada una de las etapas y se calculará el número de pasadas. En la cuarta etapa (Fig. 1, líneas 11…16), para cada uno de los cordones a realizar, se selecciona el electrodo a utilizar y se calculan los parámetros tecnológicos (intensidad de la corriente, consumo de electrodos y de energía eléctrica, y costos del proceso). Finalmente, en la quinta etapa (Fig. 1, líneas 17…21), se determinan los parámetros tecnológicos comunes para toda la costura y se selecciona el equipamiento auxiliar.

Una descripción más completa del algoritmo a utilizar ha sido dada previamente por Laguardia y coautores (2016).

RESULTADOS Y DISCUSIÓN

Descripción de la aplicación

Ventana principal

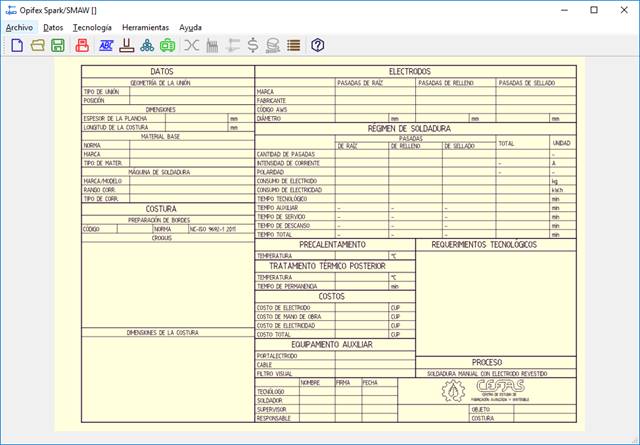

La aplicación, que lleva por título Opifex Spark/SMAW, ha sido desarrollada utilizando el lenguaje C++, con las librerías Qt (versión 5.8.0). La misma puede ser ejecutada en MS Windows (versión XP o superior) y en Linux, y se distribuye como software libre, bajo licencia pública general GNU.

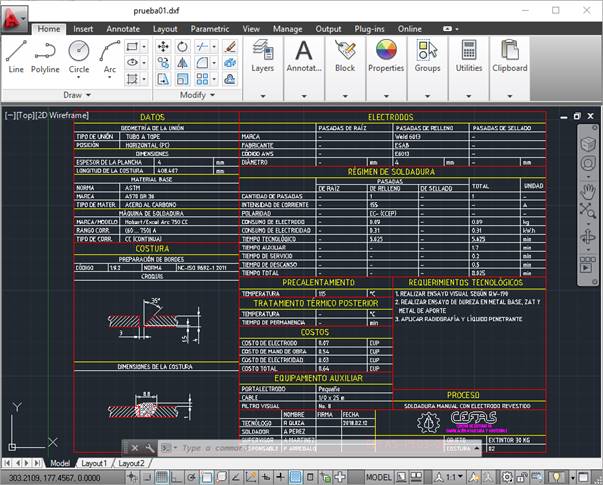

Opifex Spark/SMAW cuenta con una ventana principal (Fig. 2) donde se muestra la especificación del proceso de soldadura (welding procedure specification, WPS). El mismo ha sido elaborado a partir de las recomendaciones de la ASME BPVC.IX (2015) y se va llenando según se van entrando los datos correspondientes y realizando los cálculos necesarios para determinar los parámetros del régimen de soldadura.

La ventana principal cuenta, además, con un menú y una barra de herramienta que permite ejecutar las diversas opciones de entrada de datos y cálculos requeridos por el programa.

Entrada de los datos

Para la entrada de datos del cajetín se utiliza un cuadro de diálogo (Fig. 3), donde se establece el código del documento (especificación del proceso de soldadura) y el nombre del artículo, así como el código de la costura. También se especifican el nombre del tecnólogo, el soldador, el supervisor y el responsable de la elaboración de la costura, además de las respectivas fechas, si corresponde.

En el cuadro de diálogo de entrada de datos de la geometría de la unión (Fig. 4), se establecen el tipo de junta, la posición, el espesor de la chapa a soldar y la longitud de la costura. Para lo anterior, se cumple con lo establecido en la NC ISO 6947 (2004).

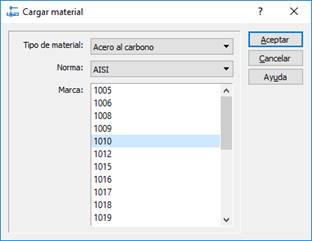

El cuadro de diálogo de entrada de datos del material base (Fig. 5) se introducen el tipo, marca y norma del acero a utilizar y las propiedades mecánicas (tensión de rotura) y composición química.

Se ofrece, también, la opción de cargar las propiedades del material de una base de datos (Fig. 6) que contiene los aceros más comunes en varias de las normativas más utilizadas a nivel mundial.

El diálogo de entrada de la máquina de soldadura (Fig. 7) permite establecer el modelo y fabricante de la misma; así como el tipo y el rango de corriente que suministra. Al igual que para el material base, se cuenta con la opción de cargar las propiedades de la máquina de soldadura de la base de datos.

La selección de la preparación de bordes se lleva a cabo cumpliendo lo estipulado en la NC ISO 9692-1 (2011). En el correspondiente cuadro de diálogo (Fig. 8) se selecciona la preparación dentro de aquellas que la norma recomienda para el espesor de chapa dado y se establecerán los valores de las dimensiones de sus elementos según los rangos especificados por dicha norma.

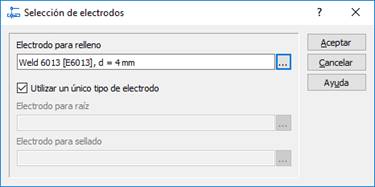

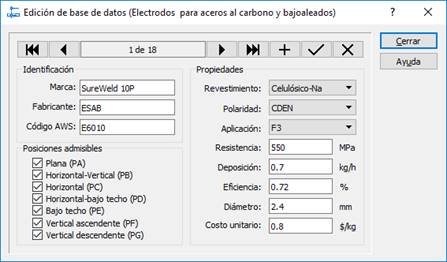

La selección de los electrodos, por su parte, se realiza a través del cuadro de diálogo correspondiente (Fig. 9 ). En el mismo, los electrodos se escogen de una base de datos, teniendo en cuenta las recomendaciones para las condiciones de soldadura dada (material base, espesor de la plancha, aplicación, posición de soldadura, etc.) (Burgos Sola 1987; Justel Ramos 2012).

Cálculo del régimen de soldadura y los costos

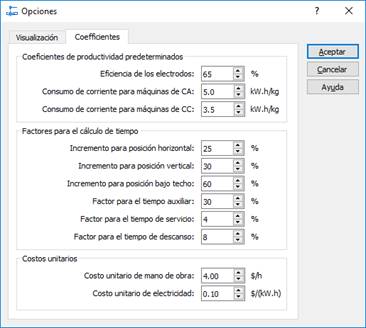

Para el cálculo del régimen de soldadura y de los costos, se emplean las opciones correspondientes del menú (o de la barra de herramientas). Ambos procesos se llevan a cabo de forma totalmente automatizada. Los coeficientes utilizados para los cálculos se pueden establecer a través de la pestaña “Coeficientes” del cuadro de diálogo Opciones (Fig. 10).

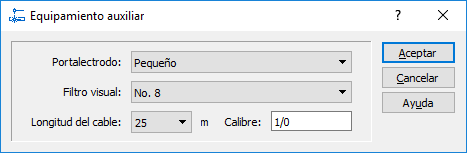

El equipamiento auxiliar (portaelectrodo, filtro visual y cable) a utilizar, se selecciona en el cuadro de diálogo correspondiente (Fig. 11), el cual ofrece las opciones adecuadas, según los regímenes utilizados.

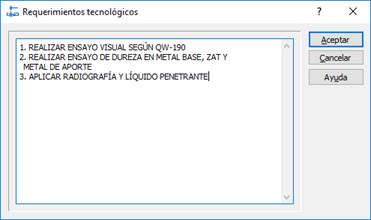

Finalmente, también pueden especificarse indicaciones tecnológicas literales (Fig. 12), como complemento de la tecnología diseñada.

Guardado, impresión y exportación de los resultados

Los resultados de la tecnología diseñada, se guardan como un archivo nativo del programa. El mismo es un archivo de texto, independiente de la plataforma utilizada, con formato JSON.

La especificación de procedimiento de soldadura generada como resultado de la aplicación del software puede ser impresa o exportada con formato de documento portable (PDF). También puede ser exportada con formado de intercambio gráfico (DXF), para ser abierta y utilizada por software de CAD (Fig. 13).

Modificación de la base de datos

Una opción importante del software es la posibilidad de modificar las bases de datos, que contienen materiales bases, máquinas de soldadura y electrodos, para personalizarlas según las necesidades del usuario (Fig. 14).

Valoración preliminar de aplicación

Con el objetivo de realizar una valoración preliminar de la aplicación de Opifex Spark/SMAW, se diseñaron las tecnologías de SMAW de cinco costuras, correspondientes a tres entidades del territorio.

Las mismas se diseñaron tanto de forma manual, como a través del software, con el objetivo de comparar el tiempo requerido para el diseño. En todos los casos, se realizaron tres réplicas, por personas diferentes. En los cinco casos, los tiempos de diseño utilizando el software fueron significativamente menores que con los diseños manuales, oscilando la diferencia entre las medias de los tiempos entre 11 y 20min.

CONCLUSIONES

Como resultado del trabajo, se desarrolló un software para el diseño de tecnologías de soldadura con electrodo metálico revestido. La misma es una aplicación multiplataforma y desarrollada completamente con herramientas de software libre.

El programa cuenta con una interfaz gráfica de usuario amigable y dispone de una base de datos, personalizable, para facilitar la selección de materiales base, máquinas de soldadura y electrodos. Los resultados se presentan en forma de una especificación de procedimiento de soldadura que puede ser guardada, impresa o exportada para su uso en otros programas.

La valoración preliminar de su aplicación llevada a cabo a través dl diseño de tecnologías para costuras tomadas de casos reales, mostró un ahorro por concepto de tiempo de diseño de entre 11 y 20 min, por costura.

Como paso siguiente del presente trabajo, se prevé su introducción en la práctica productiva de varias empresas para la validación de su funcionamiento y la evaluación de su impacto económico. Como extensión futura del programa, se considera la extensión a otros materiales base (tales como aleaciones de cobre o aluminio) y a otros procesos de soldadura (bajo fundente, bajo protección gaseosa, etc.).