Introducción

La Organización Mundial de la Salud (OMS) establece que es responsabilidad de los productores de alimentos la calidad e inocuidad de sus productos.1

Cuba no se encuentra exento de este panorama y también ha dirigido sus esfuerzos en garantizar una mayor exigencia y responsabilidad en materia de inocuidad, para garantizar la salud de sus consumidores.2 A pesar de todo todavía es deficiente el manejo de estos temas en algunos sectores de la industria. La literatura especializada y las principales instituciones internacionales relacionadas con la producción de alimentos recomiendan la adopción, siempre que sea posible, de un enfoque basado en el sistema de análisis de peligros y de puntos críticos de control (HACCP) para elevar el nivel de inocuidad de los alimentos.3 El Análisis de peligros y puntos críticos de control, también conocido como sistema HACCP (Hazard Analysis and Critical Control Points), es un sistema de inocuidad alimentaria basado en la identificación de todos los peligros potenciales en los ingredientes y los distintos procesos de producción de los alimentos.4

La industria azucarera juega un papel fundamental en ese engranaje pues el azúcar de caña producido por nuestro país es altamente demandado nacional e internacionalmente y por consiguiente es de obligada exigencia que el mismo esté en condiciones óptimas de calidad e inocuidad. Sin embargo, no existen evidencias de que en el sector se encuentren correctamente aplicados sistemas de gestión de inocuidad.

Es la UEB CA Cristino Naranjo ubicada en municipio Cacocum en la provincia de Holguín, una entidad que se subordina al Grupo Empresarial AZCUBA Holguín. Esta tiene como propósito la producción y comercialización de azúcar y derivados para la exportación lo que constituye un eslabón fundamental en nuestra economía.5) Por tal razón se ve obligada a implementar sistemas que les brinden mayor calidad y seguridad a sus productos para de esta manera ofrecerle la confianza al cliente final.

El sistema de Análisis de Peligros y Puntos Críticos de Control, HACCP por sus siglas en inglés, tiene bases científicas, ayuda a garantizar la inocuidad de los productos y genera confianza entre los consumidores.6

En el presente trabajo se establecerán las pautas para la implementación de un sistema HACCP para detectar cuáles son los puntos de control críticos en el proceso productivo de la UEB CA Cristino Naranjo; para ello, se realiza el análisis de los riesgos teniendo en cuenta el grado de peligrosidad, las medidas para su control, así como la posibilidad de su reducción o eliminación y la probabilidad de amenaza controlada, por lo que el objetivo del presente trabajo es realizar el análisis de peligros y puntos de control críticos para la UEB Central Azucarero Cristino Naranjo; según los requerimientos de la norma NC136:2017.

Materiales y métodos

Para llevar a cabo el estudio se siguió la secuencia lógica para la aplicación del Sistema HACCP, referida en la NC 136: 2017. Sistema de análisis de peligros y de puntos críticos de control (HACCP). (7

Etapas o tareas previas para la implementación del Sistema HACCP

En la figura 1 se muestran las etapas previas para la implementación del Sistema HACCP y se explican de manera breve las particularidades de cada una de ellas.

Diagnostico en la industria azucarera

Antes de realizar el análisis de peligros se realizó una investigación o diagnóstico para determinar si la planta y su equipamiento son adecuados respecto a su construcción y mantenimiento. Se identificaron todas las deficiencias que pudieran dificultar la implementación del Sistema HACCP y de alguna manera afectar la inocuidad de los productos alimenticios utilizando la NC 136:2017.8

Se utilizó la lista de verificación como herramienta para el diagnóstico, la cual tuvo como criterio de aplicación determinar las condiciones reales del Central. La lista fue ejecutada por los realizadores del trabajo en conjunto con los integrantes del equipo HACCP instituido. Para la realización del estudio se organizó el mismo en dos partes, el trabajo de oficina y el trabajo de campo. En el trabajo de oficina se revisaron las normas vigentes y actualizadas con la ayuda de los especialistas de la empresa azucarera y de la industria. En el trabajo de campo se realizó el diagnóstico mediante recorrido por la empresa para verificar el cumplimiento de las mismas.

Análisis de peligro en la UEB CA Cristino Naranjo

El análisis de peligro se realizó apoyados en el diagrama de flujo previamente confeccionado y verificado. A través de la metodología de la matriz de riesgo se realizó el análisis de peligro, dicha metodología se encuentra referida en la norma NC ISO/IEC 31010: 2015.9

La metodología de la Matriz de riesgo se aplicó en la totalidad del proceso de producción, considerando además aquellos peligros que puedan ocurrir en etapas anteriores a la del proceso de fabricación del azúcar. Cada peligro potencial identificado fue clasificado desde el punto de vista de la severidad y del riesgo.

Para determinar la probabilidad de la ocurrencia se punteó a cada peligro de cada fase con números del 1 al 5, esta relación se muestra en la tabla 1.

El nivel de severidad está determinado según el grado de cuidado médico al que es necesario someter a una persona cuando ha sido afectada por un producto contaminado. El nivel de severidad se determinó punteando a cada peligro de cada fase con números del 1 al 5, dicha relación se muestra en la tabla 2.

El grado de peligrosidad es la valoración del peligro y sirve para hacer jerarquías de los peligros que afecten la inocuidad del producto y que necesitan atención inmediata. Para valorar este grado se utilizó la fórmula siguiente:

Relacionando los valores de probabilidad y severidad en correspondencia con la tabla 3 se clasificó el grado de peligrosidad.

Dichas clasificaciones permitieron determinar cuál de los peligros identificados debe ser priorizado, de acuerdo con las siguientes definiciones:

Extremo: grado de peligrosidad que requiere mayor atención y que en ocasiones es poco probable su reducción o eliminación de dicho riesgo.

Alto: grado de peligrosidad que requiere mayor atención, pero su probabilidad de reducción o eliminación es mayor.

Moderado: grado de peligrosidad medio que requiere atención y su probabilidad de eliminación o reducción es más probable que los anteriores.

Bajo: su grado de peligrosidad es bajo y no requiere mayor atención debido a que se puede reducir o eliminar con mayor facilidad.

Muy bajo: en este grado el riesgo es insignificante.

La columna de reducción o eliminación del riesgo se completó puntuando del 1 al 5 teniendo en cuenta los aspectos que se relacionan en la tabla 4

De acuerdo con la fórmula 2 se obtuvieron los valores de la posibilidad de amenaza controlada.

El resultado se evaluó de forma cualitativa, en correspondencia con la clasificación que se muestra en la tabla 5.

Determinación de los puntos críticos de control

Se determinaron los puntos críticos de control (PCC) para la eliminación de los peligros o la reducción de la probabilidad de su ocurrencia a un nivel aceptable. Dicho análisis se realizó con la utilización del árbol de decisiones el cual consiste en una serie sistemática de cuatro preguntas destinadas a determinar objetivamente si el peligro identificado en una operación específica del proceso es un PCC.

La aplicación del árbol de decisiones para cada peligro identificado se registró en un formato específico. Este formato sirve como documento de referencia, ya que es el único formato en que se todas las operaciones del proceso, junto con los peligros identificados. Este formato puede utilizarse como referencia cuando se efectúe una reevaluación para averiguar por qué cierta operación del proceso fue designada como un PCC o no.

Se establecieron para cada PCC determinado los límites críticos según lo establecido en la norma cubana NC 85:2018.10

Resultados y discusión

Descripción del producto

El azúcar crudo es un producto cristalino sólido elaborado a partir de los jugos de caña, constituido esencialmente por cristales sueltos de sacarosa, que se encuentran cubiertos por una película de miel madre con un contenido de azúcar entre 96 ºZ y 99,2 ºZ porciento de polarización

Durante la pasada zafra de forma general se cumplen los parámetros de calidad según la norma cubana NC 85:2018. Los resultados se muestran en la tabla 6.

En la tabla 7 se expone la información recopilada en cuanto a la duración, condiciones de almacenamiento y sistemas de distribución del azúcar de caña producido en el CA Cristino Naranjo.

Uso previsto para el producto

El azúcar crudo producido en la UEB CA Cristino Naranjo es exportado para uso industrial, además es considerado producto listo para el consumo e incluye su distribución a todos los grupos de población por lo que están incluidos sectores vulnerables como ancianos y niños.

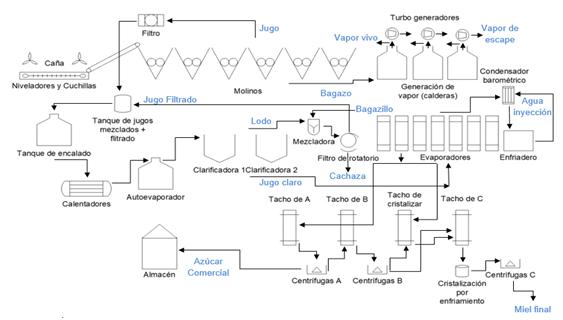

Confección del Diagrama de Flujo

El Diagrama de Flujo debe abarcar todas las fases de las operaciones relativas al producto final. El del presente trabajo se conformó de conjunto con el equipo HACCP y se verificó el mismo. El diagrama de flujo está representado en la figura 2.

Diagnóstico a la UEB Central Azucarero Cristino Naranjo

Como resultado de la lista de verificación se identificó que no se cumple con las condiciones higiénico-sanitarias en la entidad porque existe contaminación por gran volumen de bagacillo que se genera, derrames de lubricantes, cachaza, residuales azucarados, existe agua estancada por mal estado de los pisos y no se cuenta con una ruta de desechos ni con envases clasificados para los mismos.

Análisis de peligro en la UEB Central Azucarero Cristino Naranjo

La aplicación de la NC ISO/IEC 31010:2015 permitió la identificación de los peligros y su clasificación. Según la probabilidad de amenaza controlada fue clasificado como riesgo extremo los siguientes:

Se clasificó como un peligro extremo teniendo en cuenta los valores de severidad y probabilidad de la ocurrencia los siguientes:

En el área de evaporación el peligro físico por la presencia de materia extraña: partículas ferromagnéticas y no ferrosas.

En el área de cocción y cristalización el peligro físico por la presencia de partículas ferromagnética y bagacillo.

En el área de centrifugación el peligro físico por la presencia de partículas ferromagnéticas y no ferrosas (partículas de acero inoxidable, bagacillo ambiental)>7 ppm.

En el área de conductores de azúcar el peligro físico por la presencia de partículas ferromagnéticas y no ferrosas (bagacillo)>7 ppm

Determinación de los puntos críticos de control

Se determinaron como puntos críticos de control (PCC) los siguientes:

PCC 1: peligro físico en la etapa de Centrifugación. Riesgo de que el producto final pueda contener partículas ferromagnéticas y no ferrosas (partículas de acero inoxidable, bagacillo ambiental)

PCC 2: peligro biológico en la etapa de centrifugación. Riesgo de que el producto final puede contener microorganismos patógenos.

PCC 3: peligro físico en los conductores de azúcar. Riesgo de que el producto final contenga partículas ferromagnéticas y no ferrosas (bagacillo)

Se establecieron para cada punto crítico de control los límites críticos presentados en la tabla 8.

Conclusiones

El análisis de peligros y puntos de control críticos para la UEB Central Azucarero Cristino Naranjo permitió determinar que:

Se clasificó como un peligro extremo teniendo en cuenta los valores de severidad y probabilidad de la ocurrencia los siguientes:

En el área de evaporación el peligro físico por la presencia de materia extraña: partículas ferromagnéticas y no ferrosas.

En el área de cocción y cristalización el peligro físico por la presencia de partículas ferromagnética y bagacillo.

En el área de centrifugación el peligro físico por la presencia de partículas ferromagnéticas y no ferrosas (partículas de acero inoxidable, bagacillo ambiental)>7 ppm.

En el área de conductores de azúcar el peligro físico por la presencia de partículas ferromagnéticas y no ferrosas (bagacillo)>7 ppm

Todos los peligros que se localizaron en el resultado de extremo según los valores de severidad y probabilidad se clasificaron de extremo en cuanto a la probabilidad de amenaza controlada y es necesario su seguimiento y evaluación.

Se determinaron como puntos críticos de control en el proceso las etapas de Centrifugación y Conductores de azúcar y se establecieron sus límites críticos.