Introducción

En Cuba la biomasa es la fuente de energía que tiene el mayor potencial entre las fuentes renovables, dentro de ellas, la biomasa forestal resulta de gran interés. Existen en el país 2 millones 7000 hectáreas de bosques, incluidas 170 253 hectáreas con menos de tres años, lo que corresponde al 26% del área total del país, con un potencial de 5088 mil toneladas de biomasa por año. En la industria maderera se generan grandes volúmenes de residuos, en un aserrío primario se pueden obtener 0,5 m3 de residuos (aserrín, astillas de madera y cotaneras) por m3 de madera en tortas procesadas.1

Para el aprovechamiento energético de la biomasa, la cogeneración permite obtener altas tasas de ahorro energético y dentro de ellas, la gasificación de biomasa y el uso del gas en motores de combustión interna es una tecnología prometedora, especialmente en plantas de potencia eléctrica inferior a 5 MW. Dos de estos sistemas más ampliamente probados y reconocidos son el gasificador de corriente ascendente en Harboore, Dinamarca y el gasificador de lecho fluidizadoGüssing, Austria.2

En el gasificador Harboore, el gas producido a una temperatura de 75 °C, en la primera etapa de acondicionamiento, se enfría a una temperatura de 45 °C suministrando calor al agua para una red de distrito. Este gas se suministra a dos motores de combustión interna de 1400 kW cada uno logrando una eficiencia eléctrica de la instalación del 28%.

En la planta de gasificación de Güssing, el gas producido se alimenta a un motor de combustión interna y el calor residual del motor se utiliza en una red de calefacción local, logrando una eficiencia eléctrica de la instalación del 25%.

En Cuba se ha desarrollado un modelo teórico de un sistema de cogeneración utilizando un gasificador acoplado a un motor de combustión interna ZIL-130, de 103 kW, con el fin de generar electricidad y agua caliente para comunidades aisladas de la red nacional de distribución de electricidad. Este modelo mostró eficiencias térmicas del 32,4%, eficiencia eléctrica del 23,4% y eficiencias globales del 33,3%.3

En este trabajo se realiza una evaluación de los índices de eficiencia energética y sostenibilidad de una planta de gasificación de residuos de la industria forestal con el uso de motores de combustión interna. La evaluación se realizó a partir de balances de masa y energía en los equipos que conforman la instalación y una base de datos experimentales resultantes de 1194 h de trabajo.

Materiales y métodos

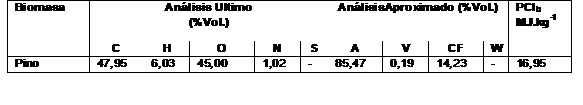

Biomasa

La industria de la madera genera grandes volúmenes de residuos, en Cuba estos residuos no tienen un uso práctico y permanecen en los depósitos constituyendo una fuente de contaminación. En el caso del aserradero primario El Brujo, por cada m3 de madera en bolos procesados se obtienen 0,5 m3 de residuos, de los cuales 0,13 m3 son astillas. La tabla 1 muestra las características de estos residuos.

Planta de gasificación y cogeneración

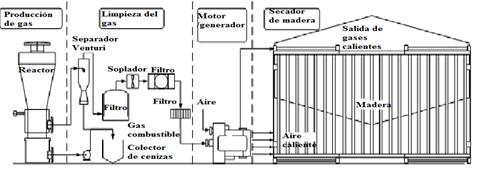

La planta de gasificación instalada en el aserrío El Brujo de Santiago de Cuba inicialmente se concibió sólo para generar electricidad, posteriormente con el objetivo de aprovechar la energía de los gases de escape del motor y la del aire de enfriamiento del agua del radiador se instaló un secador de madera. La figura 1 muestra el esquema general del sistema de cogeneración. La instalación consta de unidad de pre tratamiento y gasificación de biomasa, unidad de depuración de gases y generación de energía, después de esta se ubica el secador de madera.

El gasificador es un reactor tipo corriente descendente, modelo COMBO-80. El gas de salida del gasificador tiene una temperatura entre 400-500 0C y se somete a un proceso de limpieza en húmedo (ciclón-depurador), disminuyendo su temperatura a 40-50 0C. Este gas acondicionado en un sistema de limpieza en seco formado por un filtro grueso, filtros finos activos y pasivos y filtro de seguridad.

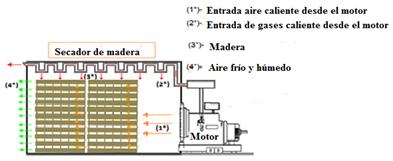

La unidad generadora tiene una capacidad instalada de 40 kW. El secador tiene una capacidad 15 m3 (figura 2)

Balance de masa y energía en el gasificador

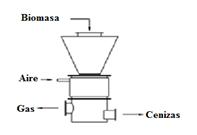

Con el objetivo de evaluar los índices de eficiencia de la instalación, fueron determinadas la eficiencia en frío del gasificador, la eficiencia del motor y el secador. El gasificador fue sometido a una evaluación teórico-experimental a partir de balances molares en la ecuación general de la gasificación y balances de masa y energía en el gasificador. (figura 3), dadas por las (Ec.1-10).4,5

Reacción de gasificación. Balance molar

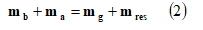

Balance de masa:

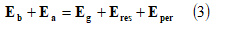

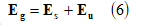

Balance de energía:

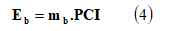

Energía de la biomasa:

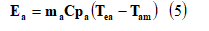

Entalpia del aire:

Energía del gas:

Energía Sensible del gas:

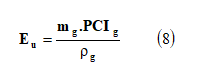

Energía Útil del gas:

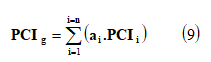

Valor calórico bajo del gas:

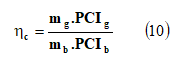

Eficiencia en frío del gasificador:

Modelación del ciclo termodinámico del motor

Para la evaluación de la eficiencia del motor fue realizado el cálculo termodinámico del ciclo para dos condiciones con y sobre alimentación del ventilador situado a la entrada del motor, el cuál succiona los gases del gasificador. El cálculo termodinámico se llevó a cabo a través de la ecuación de la combustión del gas limpio (Ec. 11), teniendo en cuenta la composición del gas medidacon analizadores de gases a la salida del gasificador y los resultados de los balances molares en la ecuación de la gasificación. (Ec. 1) 6,7

Reacción de combustión del gas. Balances molares

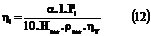

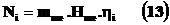

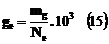

La metodología desarrollada permitió obtener el rendimiento indicado del motor (Ec. 12), la potencia indicada (Ec. 13), la potencia efectiva (Ec. 14), y el consume específico de gas (Ec. 15).8

Rendimiento indicado del motor:

Potencia indicada del motor:

Balance de energía en el secador de madera

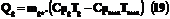

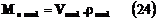

La eficiencia del secador de madera fue determinada a través de un balance de energía. Inicialmente fueron medidos los flujos de aire y gases a la entrada y salida del secador utilizando un anemómetro digital y sensores del tipo SHT75 para medir sus temperaturas. La humedad inicial y final de la madera fueron determinadas por diferencias de peso antes y después del proceso de secado.9) La (tabla 2) muestra los resultados de las mediciones experimentales.

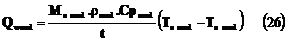

El balance de energía en el secador fue realizado para las condiciones de máxima eficiencia del gasificador. (Ec. 20-27).10,11

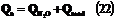

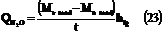

Balance de energía en el secador de madera:

Calor suministrado con los gases y el aire:

Calor útil:

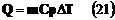

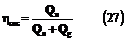

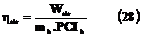

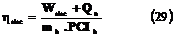

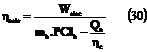

Índices de eficiencia de la cogeneración

La eficiencia del sistema de cogeneración fue evaluada a través de los siguientes índices: Eficiencia de la producción de energía eléctrica (Ec. 28-30), consumo de calor neto (Ec. 31) 12,13, consumo específico de combustible (Ec.32) y un indicador de sustentabilidad definido como la relación entre la energía final producida y la energía fósil consumida (Ec. 33).14,15

Eficiencia de la producción de energía eléctrica:

Eficiencia global de la cogeneración:

Eficiencia neta de la producción de energía eléctrica:

Índice de calor neto:

Consumo específico de combustible:

Relación energía renovable producida, energía fósil consumida:

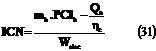

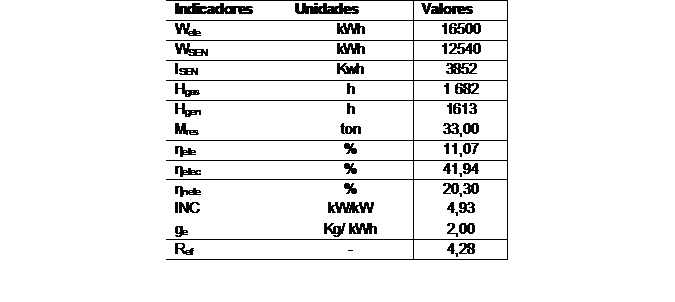

Para la evaluación de estos índices se utilizó una base de datos de 1194 horas de trabajo de la instalación (tabla 3)

Los datos reportados en la tabla 3 muestran una generación de electricidad acumulada de 16 500 kW.h en 1682 horas de trabajo del gasificador y 1613 h de trabajo del motor generador, de las cuales 825 h fueron conectadas al SEN, 33 t de residuos del aserrío fueron consumidos a razón de 19,62 kg / h y 214 m3 de madera fueron secados.

Cuando la planta trabajó en cogeneración la generación total de electricidad acumulada fue de 12 540 kW h en 1242 horas de trabajo del gasificador y 1194 horas de trabajo del motor generador (627 horas conectado al SEN), donde 25 toneladas de residuos fueron consumidos y 214 m3de madera secados.

Los equipos auxiliares de la instalación consumieron electricidad del SEN solamente durante el período de arranque del gasificador, la cantidad de electricidad consumida es recogida en la tabla 3como insumo de planta (3852 kW.h). Cuando el generador eléctrico fue sincronizado estos equipos consumieron de la generación propia de la instalación.

Resultados y discusión

Balance de energía en el gasificador

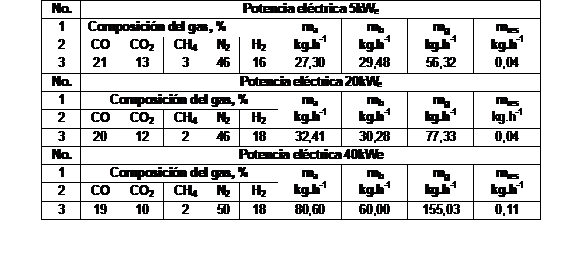

Con los valores de la composición del gas (CO, H2 and CH4) medidos con un analizador de gases modelo GEM 2000 PLUS y el flujo de gas medido con un tubo Venturi para tres condiciones de trabajo (Potencia eléctrica), y los balances molares realizados a partir de la ecuación de la gasificación (Ec. 1), obtuvimos los flujos de gas, biomasa y residuos mostrados en la (tabla 4).5

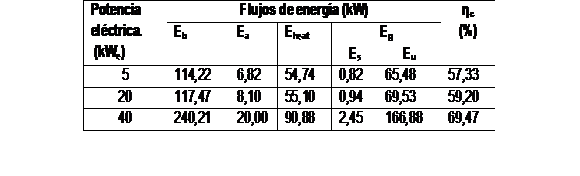

Los balances de masa y energía en el gasificador (Ec. 2-10) fueron realizados con los valores obtenidos de los flujos de masa y energía en la entrada y salida, los resultados de la eficiencia en frío del gasificador se muestra en la (tabla 5).

Los resultados muestran que el gasificador alcanza su mayor eficiencia a una carga eléctrica del motor de 40 kW (69,47%). Estos resultados están en correspondencia con otros estudios experimentales desarrollados en gasificadores de corrientes descendentes, donde las eficiencias en frio alcanzan valores entre 57-70%.16,17

Cálculo termodinámico y balance de energía en el motor

Como resultados de los balances molares en la ecuación de la combustión del gas (Ec. 11), teniendo en cuenta la composición del gas reportada en la tabla 4, fueron obtenidos el flujo másico de aire y la relación teórica aire combustible para cada una de las condiciones de trabajo del motor.

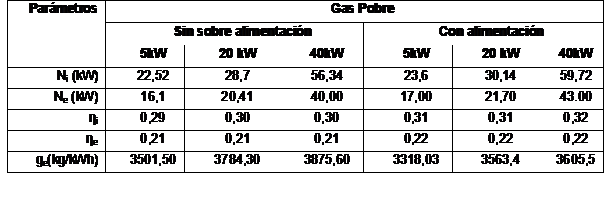

Tomando estos valores como referencia fue desarrollado el cálculo de los parámetros del ciclo termodinámico del motor para dos condiciones de trabajo con y sin sobrealimentación. A partir de este modelo fueron obtenidos la potencia indicada, efectiva, rendimiento indicado, efectivo y consumo específico de combustible, indicadores que se reportan en la (tabla 6).

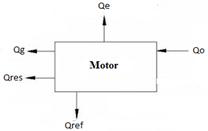

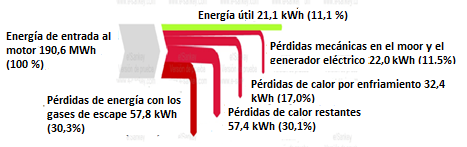

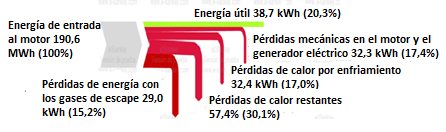

Con estos resultados fue realizado el balance de energía en el motor a través de las Ec. (16-19) para las condiciones nominales, los resultados son mostrados en el diagrama Sankey de la (figura 8).

Como resultado se obtuvo que el 30% de la energía del combustible se pierde con los gases de escape, demostrando el potencial de cogeneración de estas instalaciones. Similares resultados de % de pérdidas con los gases de escape y refrigeración fueron obtenidos en modelos de motores de combustión interna para cogeneración desarrollado (3,8 usando gas natural y gas de biomasa respectivamente. Valores de eficiencia en motores diesel modificados a gas pobre en el rango entre 21-24% fueron reportados en los trabajos.15,18

Balance de energía en el secador de madera

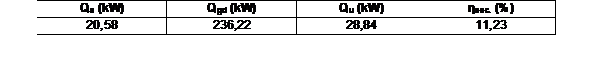

A partir de las mediciones experimentales del flujo y temperatura del aire, flujo y temperatura del gas y contenido de humedad de la madera reportados en la (tabla 2), así como, el volumen total de madera seca reportado en la (tabla 3)(214 m3) y en correspondencia con las (Ec. 20-27), fue desarrollado el balance de energía en el secador y obtenidos las diferentes formas de energía a la entrada y salida, calor útil eficiencia (tabla 7)

Índices de cogeneración

La eficiencia de cogeneración del sistema fue evaluada a través de los siguientes índices: Eficiencia en la producción de energía eléctrica (Ec. 28-30), índice de consume de calor neto (Net Heat Rate) (Ec. 31), 12,13) consumo específico de combustible (Ec. 32), y un indicador de sustentabilidad evaluado a través de la relación entre la energía final y la energía fósil requerida para producirla (Ec. 33). Los resultados se muestran en la (tabla 8).

La (figura 9) representa el proceso de trasformación de la energía del gas en energía útil en el motor con cogeneración.

Similares valores de eficiencia en la producción de electricidad (11,69%) fueron reportados en una planta de gasificación de cascarones de coco con un motor Diésel de 11 kW de potencia efectiva 19) y un motor Diésel modificado de 10kWe acoplado a un gasificador descendente que trabaja con madera.20

El valor de la eficiencia eléctrica obtenido (11,07%) es menor que el reportado por Harboore (28%), Güssing (25%). 2) Las diferencias pudieran ser debido a la mayor eficiencia eléctrica de los motores y a una mayor eficiencia en los sistema de utilización de la energía residual del motor, ya que los coeficientes de transferencia de calor de los gases y el aire en el proceso de secado son inferiores al agua usado como fluido en la red de calefacción local.

De la misma forma los valores de eficiencia en la producción de energía eléctrica y la eficiencia global de la cogeneración son inferiores ya que los motores que trabajan con combustible fósil pueden alcanzar mayores eficiencias 45 % y 57 % 8 pues pueden trabajar a mayores relaciones de compresión.

Conclusiones

La planta de gasificación de residuos en el aserrío El Brujo produce electricidad y calor con una eficiencia de producción de energía eléctrica de 11,07%, una eficiencia global de cogeneración de 41,94 %, una eficiencia neta de producción de energía eléctrica del 20,30 %, un consumo específico de combustible de 2,00 kg/kWh y una relación de energía renovable producida-energía fósil consumida de 4,18, siendo posible considerar que la energía eléctrica producida es renovable.

Los balances de energía realizados para diferentes composiciones del gas y cargasen los diferentes equipos que componen la instalación mostraron: Una eficiencia en frío en el gasificador entre 57,37-69,47 %, eficiencia efectiva del motor 21,00-22, 00 %, los valores mayores corresponden a la potencia nominal del motor en modo de sobrealimentación.

La eficiencia del secador de madera para las condiciones de máxima eficiencia del gasificador y el motor alcanza 11,23 %; por lo que el uso de la energía de salida del motor en el secado de la madera incrementa la eficiencia de la instalación en un 9%.

Nomenclatura

PCI. Valor calórico inferior. MJ/kg

a1, a2, a3. Concentraciones de CO, H2 y CH4 en el gas, (%vol).

x1, x2, x3, x4, x5, x6, x7, x8, x9, x10.Coeficientes estequiométricos, kmol/s.

mb. Consumo de biomasa, kg/s

ma. Flujo de aire, kg/s

mg. Flujo de gas, kg/s

mres. Total de residuos sólidos generados, kg/s

mge. Flujo total de gases residuales del motor, kg/s

Eb.Energía de la biomasa, kW

Ea. Entalpía del aire, kW

Eg. Energía total del gas, kW

Eres. Pérdidas de energía química y sensible de los residuos, kW

Eper .Pérdidas de energía del gasificador con los alrededores, kW

Es. Calor sensible del gas producido, kW

Eu. Energía útil del gas producido, kW

Cpa. Calor específico del aire, kJ/kg.K

Cpmad. Calor específico de la madera, kJ/kg.K

Cpg. Calor específico de los gases residuales del motor, kJ/kg.K

Cpmez. Calor específico de la mezcla de gases residuales del motor, kJ/kg.K

h. Entalpia, kJ/kg

Mmg. Masa molecular del gas producido, kg/kmol

Ni, Ne. Potencia indicada y efectiva del motor, kW

ge. Consumo específico de combustible, kg/kW.h

Tea. Temperatura del aire a la entrada del gasificador, K, 0C

Tamb. Temperatura ambiente, K, 0C

Temad. Temperatura de la madera a la entrada del secador, K, 0C

Tomad. Temperatura de la madera a la salida del secador, K, 0C

Mb. Consumo másico de biomasa del gasificador, kg

Vmad.Volumen de madera, m3

Memad. Masa inicial de la madera, kg

Momad. Masa final de la madera, kg

Mres. Masa de residuos de madera consumido, kg

Bres. Consumo de residuos, kgh-1

Xmad. Contenido de humedad de la madera en base húmeda, %

Q0. Energía que entra al motor con el combustible, kW

Qe. Energía equivalente a la potencia efectiva del motor, kW

Qg. Calor residual de los gases del motor, kW

Qenf. Pérdidas de calor por enfriamiento del motor, kW

Qper. Pérdidas de calor al medio en el motor, kW

QH2O. Calor usado para extraer la humedad de la madera, kW

Qmad..Calor usado para calendar la madera, kW

Hme. Densidad energética de la mezcla aire -combustible, MJ.kg-1

Qa. Calor que entra al secador de madera con el aire, kW

Qgd. Calor que entra al secador con los gases residuales del motor, kW

Qu. Calor útil en el secador, kW

t. Tiempo de secado, s

hfg. Calor latente de vaporización a presión atmosférica y temperatura media del secador, kJ.kg-1

Welec. Generación de electricidad, kWh

HSEN. Horas de trabajo sincronizadas al SEN, h

Hgen. Horas de trabajo del generador eléctrico, h

Hgas. Horas de trabajo del gasificador, h

ISEN. Electricidad consumida del SEN, kWh

ICN. Índice de calor neto, kW/kW

Ref. Relación de energía renovable producida/energía fósil consumida.

Símbolos Griegos:

ρmad. Densidad aparente de la madera, kg/m3

ηc. Eficiencia en frío del gasificador, (%)

ηi. Rendimiento interno del motor, (%)

ηe. Rendimiento efectivo del motor, (%)

∆T. Diferencia de temperatura entre la entrada y salida de cada fluido, K, oC

ηsec. Eficiencia del secador de madera.

ηele. Eficiencia eléctrica.

ηelec. Eficiencia global de cogeneración.

ηnele. Eficiencia neta eléctrica.