INTRODUCCIÓN

Las técnicas que se fundamentan en la espectrometría de rayos X, se emplean como instrumentos analíticos para la caracterización de distintos tipos de materiales con aplicaciones en diversas esferas. Las mismas se utilizaron el análisis elemental, químico, cristalográfico, estructural y dinámico de una amplia gama de materiales que cumplen una gran variedad de requisitos. (Baettig R., Perré P., Rémond R. 2007)

Con la aplicación de dichas técnicas se alcanza una resolución espacial excepcional (de algunas decenas de nanómetro), aunque también se analizan y se obtienen imágenes de grandes superficies, de hasta varios metros cuadrados. Por lo general, el estado físico-químico de la muestra (líquida, congelada o caliente) u otros factores ambientales no suponen un obstáculo para su aplicación, ya que las mediciones se realizan en el vacío o bajo presión atmosférica, en cámaras experimentales especializadas o, mediante espectrómetros portátiles, incluso sobre el terreno.

Los sistemas de detección compuestos de una gran variedad de sensores se emplean actualmente para mejorar de forma notable los resultados de los experimentos que se realizan en laboratorios o en sincrotrones, utilizando para ello haces excitados por rayos X en el entorno micro o nanométrico. Algunos de ellos, se acercan incluso al límite de difracción, en torno a unas pocas decenas de nanómetro.

Por otra parte, además de su utilización en sistemas de detección de dispersión de energía, la espectrometría de rayos X de alta resolución apoya una amplia variedad de aplicaciones adicionales que se relacionan con la ciencia de los materiales, la química, la física del estado sólido (en particular el estudio de las transiciones de fases), la química física y los estudios sobre física atómica fundamental.

Otra de las técnicas que se aplicó en la investigación se correspondió con el Análisis Térmico Diferencial (ATD), la que se fundamenta en la medición de la diferencia de temperatura entre la muestra y un material de referencia (térmica, física y químicamente inerte) en función del tiempo o de la temperatura cuando dicha muestra se somete a un programa de temperatura en una atmósfera controlada. (Manals E., Penedo M.,Giralt G. 2011)

La técnica se consideró cualitativa ya que indicó la temperatura a la que se genera el cambio energético en estudio y si el proceso se presentó endotérmico o exotérmico. Sin embargo, con un adecuado calibrado se convierte en semicuantitativa y se obtiene información del calor involucrado en el proceso.

En la Industria del petróleo en las etapas de transportación y almacenamiento de crudo ocurre el fenómeno de la corrosión por la presencia del agua acompañante de petróleo en contacto con el material metálico, es decir interactúa con el acero de construcción. (Roberge P. 1999, Schweitzer P. 2010) Según las condiciones de operación en las instalaciones, los productos de corrosión que se generen presentarán diferentes morfologías y propiedades protectoras o no protectoras. (Adames Y., Casa ME., Cueli A., Rizo I. 2014, Cueli A., Adames Y., Rivera Y., Davis J. 2013, Marquetti Z. 2019)

Por lo anterior se plantea como objetivo general caracterizar los productos de corrosión que se generaron en un tanque y un oleoducto en condiciones de operación por las técnicas de espectrometría de rayos X y análisis térmico diferencial (ATD). Para dar cumplimiento a lo anterior, los objetivos específicos de la investigación se correspondieron con: caracterizar físico-químicamente la muestra de petróleo y agua de capa de las instalaciones industriales pertenecientes al presente estudio.

MATERIALES Y MÉTODOS

Composición química del acero

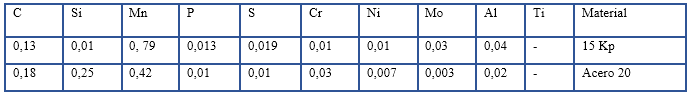

La composición química elemental de los aceros se determinó mediante la técnica de espectrometría de emisión por arco eléctrico. El espectrómetro multicanal digital, modelo Spectrolab N°6536, se utilizó para las mediciones. En cada caso se reportó el valor promedio de tres mediciones

Caracterización físico-química del petróleo

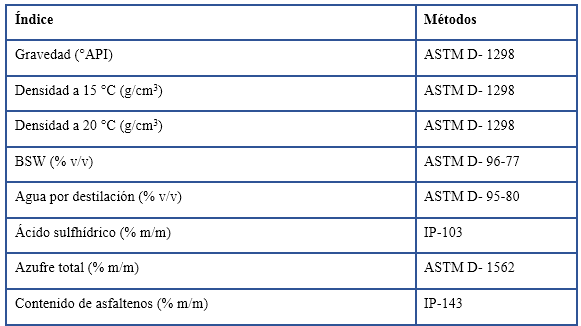

En la Tabla 1 se muestran las normas aplicadas para la descripción con detalles de los procedimientos aceptados y los factores que intervinieron en la realización de las pruebas de laboratorio a las muestras de petróleos.

Caracterización físico-química del agua acompañante de petróleo

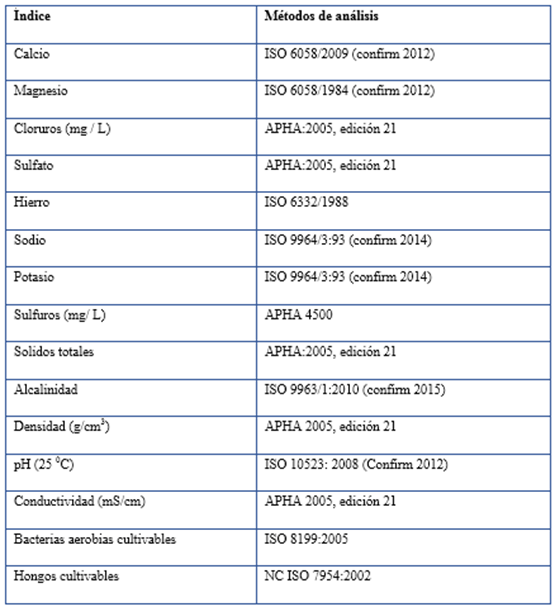

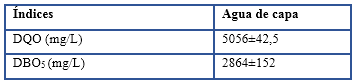

Los siguientes índices se determinaron a la muestra de agua acompañante del petróleo (Tabla 2):

Análisis físico-químico de los productos de corrosión

Los productos de corrosión que se investigaron se generaron en un tanque de almacenamiento de crudo y oleoductos de una empresa de perforación y extracción de petróleo. Los mismos se recolectaron a partir de una reparación capital al tanque y una limpieza del oleoducto después de pasar rascadores.

La caracterización de los productos de corrosión se realizó mediante los termogramas simultáneos de Análisis Térmico Diferencial (DTA) y Termogravimetría (TG), que se muestran en la tabla 3. Los mismos se obtuvieron en un equipo de la firma alemana NETZSCH, modelo STA 449 F3 y se emplearon para ello los siguientes parámetros de operación:

Los datos de las curvas Análisis Térmico Diferencial (DTA) y termogravimétricas (TG), se convirtieron en termogramas continuos con el empleo del programa “Proteus” para el procesamiento de datos de Análisis Térmico, en su versión 5.2.1/07.04.2001, el cual suministró el fabricante del equipo, compatible a su vez con Windows para Office, obteniéndose además por esta misma vía los termogramas D1TG de la primera velocidad de cambio de masa (dm/dt).

Los resultados de porcientos de pérdidas de masa así como los termogramas que se obtuvieron, se muestran en las correspondientes figuras. El error del análisis cuantitativo TG que se reporta es del ± 2,00 %.

La técnica de espectrometría de rayos X se realizó en un analizador de rayos X de la marca OXFORD INSTRUMENTS modelo INCA 350, se operó bajo las condiciones siguientes: Tiempo de procesamiento PT 5, el tiempo de adquisición 60 s (tiempo vivo) y el área barrida rectangular, inscrita.

DISCUSIÓN DE RESULTADOS

Composición química del compósito de petróleo en la región de estudio

En la Tabla 4 se muestran los resultados de los ensayos físico-químicos que se realizaron a los petróleos pertenecientes a una región de la franja norte costera de Cuba, después del proceso de deshidratación. De acuerdo a los valores gravedad ºAPI se infiere que los petróleos venta de la región que se estudiaron se clasificaron como extrapesados. Por el contenido de azufre se consideraron altamente sulfurosos y agrio. (Marquetti Z. 2019, Bogomolov A.I., Gaile A.A. 1984, Ramos F. 2016)

Composición química de los aceros de construcción de tanques y oleoducto

La composición química de los aceros se corresponden con aceros estructurales. Los mismos se clasificaron según la norma GOST de Rusia y se expone en la tabla 5.

En la velocidad de corrosión del metal, cuando el oxígeno se presenta, la composición química de los aceros al carbono influye poco, porque la difusión del oxígeno muestra el paso más lento en el mecanismo de la corrosión. En la investigación ambos aceros se consideraron como bajos aleados ya que contienen elementos, cuyas concentraciones superan a la que se establece para los aceros al carbono, sin que sobrepasen el 2 % en peso. (Paumier M. 2015)

El acero 15 Kp, se corresponde con un material estructural que se utiliza en elementos constructivos de poca responsabilidad y no presenta elementos de aleación. La denominación Kp se establece a un acero efervescente desoxidado solo con manganeso.

El acero 20, bajo aleado con 0,18 % de carbono contiene como elemento de aleación el manganeso. Dicho material se emplea en elementos constructivos de poca, media y alta responsabilidad. (Kuzmin B.A., Samajotski A.I., 1984)

En la construcción de puentes, gasoductos, oleoductos, armaduras, calderas y otros se emplearon ambos materiales metálicos. Por lo general, los aceros para estructuras son soldables y tal propiedad se manifiesta como una de las principales. Poseen bajo contenido de carbono (C < 0,22 - 0,25 %). El aumento de su resistencia se consigue aleándolo con elementos baratos como: manganeso y silicio. (Guliaev A.P. 1978, Kuzmin B.A., Samajotski A.I. 1984, Marquetti Z. 2019)

Caracterización físico-química del medio corrosivo

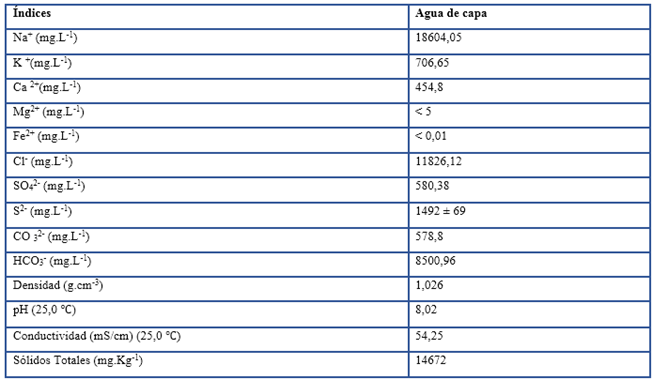

En la tabla 6 se presenta la composición físico-química del medio corrosivo. Dentro de los componentes se observan de forma mayoritaria: los iones cloruros (Cl-), sodio (Na+), sulfuros (S2-), carbonatos (CO 3 2- ) e hidrogenocarbonatos (HCO3 -). La presencia de los cloruros y sulfuros denotan la agresividad del medio corrosivo a los materiales metálicos porque son especies químicas de gran importancia en el contexto de la corrosión. Los iones carbonatos e hidrogenocarbonatos justifican que el medio acuoso se considere como básico. El movimiento de las cargas relacionado con la conductividad (54,25 mS/cm) señala un medio conductor de la corriente eléctrica. Tal resultado se correspondió con las investigaciones precedentes del tema que se aborda. (Adames Y., Casas ME., Cueli A., Rizo I. 2014, Adames Y., Cueli A., López S., Contreras R., Davis J. 2014)

La DQO (Demanda Química de Oxígeno), 5056 mg/L y la DBO 5 (Demanda Biológica de Oxígeno), 2864 mg/L se determinaron en el estudio demostrando la existencia de contaminación con materias orgánicas. En el proceso de almacenamiento y transportación de petróleo, los resultados anteriores conjuntamente con la conductividad del medio corrosivo posibilitan la existencia de deposiciones, que originan la corrosión del tipo localizada. La aparición de picaduras en los materiales de construcción de las instalaciones se acelera, provoca grietas y una mayor susceptibilidad a cambios de temperatura, presión y flujo (Tabla 7). (Cueli A., Adames Y., Rivera Y., Davis J. 2013, Marquetti Z. 2019, Adames Y., Colt G., Delgado B., Cueli A., López S. 2015, 2018)

Análisis físico-químico de los productos de corrosión.

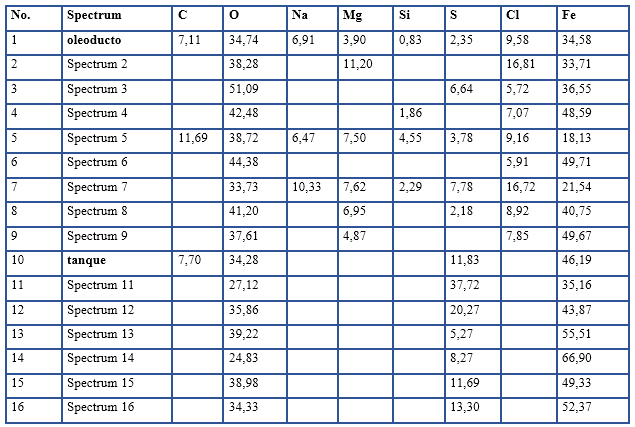

Técnica de Espectrometría de rayos X

En la tabla 8 se muestran los resultados de la técnica de espectrometría de rayos X a los productos de corrosión de oleoducto y tanque de almacenamiento. En la primera muestra se obtiene en la composición global presencia de carbono, oxígeno, sodio, magnesio, silicio, azufre, cloro, hierro y se señala que presenta un alto nivel de oxígeno y de hierro, característico de la formación de óxidos de hierro. También niveles relativamente altos de cloro y sodio se presentan, relacionados con la presencia de agua acompañante de petróleo, cuyo comportamiento se asemeja a la del agua de mar. (Cueli A., Adames Y., Rivera Y., Davis J. 2013) El azufre se relaciona con la composición del crudo que se maneja en la instalación. Con respecto al tanque, además de contar con el hierro y el oxígeno, el nivel de azufre es apreciablemente alto.

De forma general se plantea que en las condiciones del oleoducto los problemas de corrosión se manifiestan de diferentes formas según la composición que se obtuvo por la técnica espectrometría de rayos X y por la variedad en la composición al compararse con las del tanque. En investigación precedente del tema, el material metálico del oleoducto, presentó una velocidad de corrosión de 0, 3577 mm/año y 0,1554 mm/año para el tanque. En la primera instalación se señala que el valor obtenido se corresponde con la variación de temperatura (90 °C a valores cercanos a la temperatura ambiente) que resultó significativa con respecto a la del tanque (70 - 80 °C), lo que se relaciona con las mayores afectaciones del sistema de transportación. (Adames Y., Cueli A., López S., Contreras R., Davis J. 2014).

Análisis Térmico Diferencial

Los resultados que se obtuvieron por la técnica de ATD se presentan a continuación:

Tanque de almacenamiento de crudo

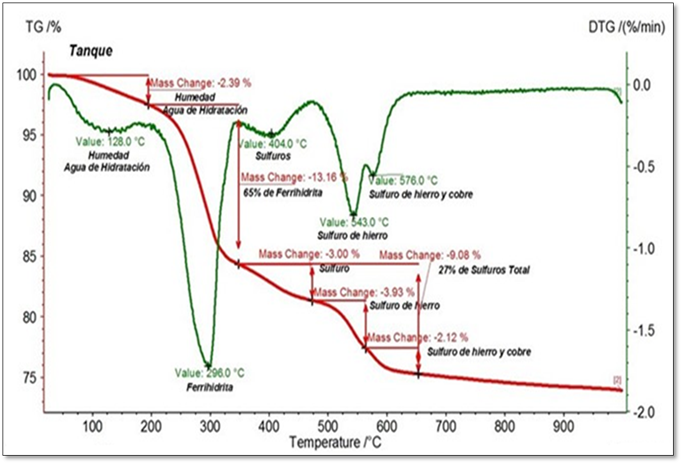

En la figura 1 se presenta el termograma para los productos de corrosión del acero del tanque de almacenamiento de crudo.

En la curva termogravimétrica se aprecian fundamentalmente tres intervalos de pérdida de masa diferentes: la primera ocurre en el intervalo de temperaturas comprendido entre 25 y 100 ºC, la segunda hasta 350 ºC y la tercera hasta 650 (C. La técnica de ATD permitió realizar análisis de fases que se correspondieron con la ferrihidrita, sulfuros de hierro y cobre. La mayor pérdida de masa se evidenció con la aparición de la fase ferrihidrita (13, 16%), con un 65% de tal fase, a 296 (C. La fórmula de la fase, 5Fe2O3. 9H2O se consideró que se trata de una fase hidratada, por lo que se supone que hasta alrededor de 300 (C, las pérdidas pertenecieron a las moléculas de agua que contiene.

Esta hipótesis se comprueba para la primera pérdida de masa y se calcula el porcentaje en peso que le corresponde a la molécula de H2O (% H2Oteórico) con respecto a la fórmula del compuesto.

El resultado que se obtuvo, 2,25 %, se corresponde con el porcentaje de masa que se pierde en el primer intervalo un 2,39 %. Por lo tanto, se concluye que esta primera pérdida de masa se debe a la eliminación de la molécula de agua del compuesto.

A temperaturas superiores, entre 200 - 350ºC, la masa experimenta su mayor cambio (13, 16%), que se pudiera atribuir a la pérdida de otras moléculas de agua asociadas a la estructura. Cuando se realiza el cálculo teórico para 6 moléculas de agua se obtiene que:

Este resultado se corresponde a lo que se obtuvo en el termograma por ATD, cuando se produjo la primera pérdida de masa de agua.

En el último cambio de la pérdida de masa, dígase entre 350 - 650ºC, que involucra a 3 pequeños cambios, en total se alcanza un 9,08 %. Se considera que la estructura de la fase pudo desestabilizarse. Es decir que otras fases comienzan a contribuir fundamentalmente como es el caso de los sulfuros de hierro (27 %).

Oleoducto

En la figura 2 se observa el termograma de los productos de corrosión que se generaron en el oleoducto. En la curva termogravimétrica se apreciaron seis intervalos de pérdida de masa diferentes: la primera ocurre en el intervalo de temperaturas comprendido entre 25 y 200 ºC (3,65%), la segunda hasta 380 ºC (9,45%), que es la mayor, la tercera hasta 480 (C (2,72%), la cuarta hasta casi 600 (C (1,65%), la quinta hasta 700( C (0,88%) y la última entre 800-980 (C con un 3, 93%. Las diferentes fases que se obtuvieron correspondieron con la ferrihidrita (47%), sulfuros de hierro (15%), silicatos (10%) y sulfato de hierro (3%). (Marquetti Z. 2019)

Igual que en las muestras del tanque de almacenamiento de crudo, la mayor pérdida de masa correspondió con la fase ferrihidrita. El mismo análisis se realizó y se calculó el porciento en peso hasta los 340 (C, considerando 6 moléculas de agua.

El resultado que se obtuvo, 13,5 %, perteneció al porcentaje de masa que se perdió en total hasta la segunda etapa, es decir un 13, 1%. Por lo tanto, lo que se asumió se debe a que realmente se eliminaron moléculas de agua del compuesto.

Superior a la temperatura de 340 (C, las pérdidas de masas se asociaron a las variedades de productos de corrosión que se obtienen. Los silicatos se generaron a partir de la presencia del elemento silicio en la técnica de Espectrometría de rayos X y los compuestos asociados al petróleo que corroboraron la presencia de azufre cuando se generan sulfatos y sulfuros del hierro. El metal, hierro se correspondió con el componente mayoritario del acero.

Consideraciones teóricas de Cristalografía y Cristaloquímica a los productos de corrosión

Tanque de almacenamiento de crudo

La composición fundamental de los productos de corrosión en el tanque se correspondió con la ferrihidrita y sulfuros de hierro y cobre. Según la literatura la ferrihidrita pertenece al sistema cristalino hexagonal, compuesto por 12 grupos puntuales y 52 grupos espaciales. Los elementos de simetría que se presentan en las estructuras hexagonales son eje 3, 32, 3, 3m, 3 2/m, 6, 622, 6/m, 6mm, 3/m, 3/m m2, 6/m 2/m2/m y se corresponden con los grupos puntuales del sistema hexagonal. La totalidad de los grupos puntuales en tal sistema presentan como símbolo a la letra P, la que corresponde a una de las 14 redes de Bravais. (Evans R.C. 1976)

La fase ferrihidrita (5 Fe2O3.9H2O) cumple con la siguiente ecuación (sistema hexagonal):

donde a y c, son los parámetros de celda y h, k, l, los índices de Miller de la familia de planos no determinados en la investigación.

Oleoducto

De igual manera se analizó para los productos de corrosión del oleoducto que la fase ferrihidrita es la que presentó el mayor porciento, pero se destacó también la contribución de otras fases como los sulfuros, sulfatos y silicatos. La ferrihidrita se consideró como un óxido que comúnmente tiene absorbida sílice, de ahí que en la muestra del oleoducto se observaron los silicatos que se relaciona con la composición química del acero y de los productos de corrosión. 19

Tabla 8 Composición elemental en % por espectrometría de rayos X de los productos de corrosión del oleoducto y tanque de almacenamiento.

CONCLUSIONES

La muestra del compósito de petróleo analizado se clasificó como extrapesado y agrio por los (API y el contenido de azufre, lo que verifica el fenómeno de corrosión en los sistemas de transportación y almacenamiento de petróleo. La composición físico-química del agua de capa, la DBO5, DQO y la conductividad inciden en la corrosión interior de ambas instalaciones industriales. La espectrometría de rayos X evidenció que la composición global de los productos de corrosión del oleoducto proporcionó mayor variabilidad que la del tanque de almacenamiento de crudo. El análisis térmico diferencial en ambos sistemas detectó la presencia de ferrihidrita donde se alcanzaron los mayores porcientos de pérdida de masa, así como de sulfuros, para el tanque de almacenamiento, además de sulfatos y silicatos para el oleoducto. La fase ferrihidrita analizada teóricamente correspondió al sistema hexagonal.