INTRODUCCIÓN

Se conoce como cuarta revolución industrial o Industria 4.0, al cambio cualitativo que está teniendo lugar, en la actualidad, en la producción y los servicios, provocado por la integración de las tecnologías de la información y las comunicaciones con tecnologías industriales avanzadas en los llamados sistemas ciberfísicos.1 Esta industria se enfoca hacia un nuevo nivel de fabricación donde las máquinas se redefinen a sí mismas en la forma de comunicarse y realizar funciones individuales.2

Aunque los supuestos para la Industria 4.0 aún no se cumplen,3 el acercamiento paulatino pero continuo de los sistemas productivos a este paradigma parece ser una característica de la economía actual, ofreciendo incrementos en la flexibilidad, calidad y productividad en los procesos de fabricación.4

La Industria 4.0 se basa en la masificación de un grupo de tecnologías disruptivas, que incluyen la fabricación inteligente, la computación en la nube, la analítica de grandes volúmenes de datos, la Internet industrial de las cosas (Industrial internet of things, IIoT), los sensores inteligentes, la virtualización, la fabricación aditiva y el aprendizaje automático.5 Dentro de ellas, la aplicación de la inteligencia artificial es crucial, al facilitar un grupo de tareas que incluyen, entre otras, el monitoreo, el control y la optimización de los procesos tecnológicos.6

Dentro de las herramientas de inteligencia artificial más utilizadas para la modelación de los procesos de fabricación están las incluidas dentro del llamado aprendizaje automático, tales como las redes neuronales artificiales,7 la lógica borrosa8 y el aprendizaje profundo.9,10

Por su parte, para la optimización han sido desarrolladas un grupo de técnicas conocidas genéricamente como metaheurísticas bioinspiradas,11 las cuales han sido ampliamente aplicadas a diversos procesos y sistemas industriales. Dentro de ellos, cabe destacar los algoritmos genéticos,12 la inteligencia de enjambre13 y la entropía cruzada.14

El presente trabajo muestra 3 casos de estudio sobre la aplicación de herramientas de inteligencia artificial para implementar soluciones a problemas de fabricación mecánica, orientadas al paradigma de Industria 4.0.

MÉTODOS

Arquitectura cognitiva artificial para el monitoreo de sistemas mecánicos

El caso de estudio tiene como objetivo diseñar una solución para monitoreo de sistemas mecánicos, a partir del uso de herramientas cognitivas artificiales, con capacidad de autoconfiguración y autoapredizaje. La arquitectura contará, además, con capacidad para optimizar la parametrización de los algoritmos utilizados en la modelación, con el objetivo de elevar su eficacia.

Dado el análisis de las arquitecturas reportadas en la literatura, y teniendo en cuenta sus ventajas y debilidades, se realizó como primer paso para el diseño e implementación de la arquitectura, la formalización de los principales requisitos:

El sistema deberá ser capaz de detectar y notificar a los usuarios cuando se produce un fallo de la máquina;

deberá ser tolerante a fallos en la red, y recuperar datos cuando se producen interrupciones en la red;

el sistema global deberá funcionar en un servidor;

debe extraer conocimiento del proceso, a través de su constante interacción con el mismo, para determinar el mejor modelo predictivo, aumentando la precisión y fiabilidad del diagnóstico;

los datos recogidos estarán a disposición de los clientes para que puedan hacer uso de ellos en su sistema de gestión de la producción.

Atendiendo a los requerimientos anteriores, la arquitectura propuesta15 se basa en un esquema genérico multicliente-servidor (figura 1). Los clientes son los encargados de monitorizar, en base a eventos y de forma semiautónoma, el funcionamiento y rendimiento de cada elemento de la cadena de producción. El monitoreo del proceso se realiza basado en 3 subsistemas fundamentales: procesamiento de señales, modelado y gestión de alarmas y eventos. De esta manera, el sistema local será capaz de recibir los datos del campo, procesarlos, ejecutar un modelo representativo y permitir la toma de decisiones con respecto a la salida estimada por el modelo en comparación con la salida real deseada para el proceso. El servidor es el encargado del monitoreo de los parámetros globales de rendimiento key performance indexes, (KPI) del sistema, así como de la definición y el control de las metas locales de cada uno de los componentes de la cadena de valor, garantizando, así, la interoperabilidad y permitiendo un aumento en los índices de rendimiento, un incremento en la producción, una reducción de las paradas por roturas, con la consiguiente mejora en la programación de los mantenimientos. Es importante resaltar la extracción de conocimiento del proceso como una característica fundamental de la arquitectura, la cual responde a una de las principales debilidades detectadas en la literatura.

La arquitectura, de manera general, agrupando las funcionalidades tanto del cliente como del servidor, consta de 5 módulos fundamentales que rigen el funcionamiento:

módulo de procesamiento de datos (en el cliente y el servidor);

módulo de modelación (en el cliente y el servidor);

módulo de aprendizaje (solo en el servidor).

Como aplicación de la arquitectura propuesta, se tomó el monitoreo indirecto de la rugosidad superficial en un proceso de fresado convencional a través de la medición de las señales de fuerza de corte.

Como elemento operacional de la arquitectura se utilizó un centro de maquinado Kondia HS1000, con sistema de CNC Siemens 840D, de arquitectura abierta. Para la medición de la fuerza de corte, a la plataforma de maquinado se acopló un dinamómetro Kistler 9257B, con un intervalo de medición de -5 kN a 5 kN en los ejes x y y, y de -5 kN a 10 kN en el eje z, una frecuencia natural de 3,5 kHz; y una rigidez mayor de 1 kN/mm en cada uno de los ejes.

El nodo local se implementó a partir de un ordenador de placa reducida Raspberry Pi modelo B+, con procesador Cortex-A53 (ARMv8) 64-bit SoC, 1 GiB de RAM y sistema operativo Raspbian. La comunicación con el CNC del centro de maquinado se llevó a cabo por protocolo Profibus, mediante un módulo de comunicación RS-485 de Cooking Hack.

El servidor se implementó sobre una computadora HP, con procesador i7 y 16 GiB de RAM, con sistema operativo Ubuntu 18.04. La comunicación entre el nodo local y el servidor se realizó a través de Ethernet.

El estudio experimental se llevó a cabo mediante el fresado de aleación de aluminio AL7075-T6, bonificada, en probetas de (170 × 100 × 25) mm. Este material es utilizado ampliamente en aplicaciones de automoción y aeronáuticas. La composición química se determinó mediante un espectrómetro de emisión óptica ARL easySpark.

Las propiedades mecánicas (módulo de elasticidad 72 GPa; tensión de rotura 535 MPa; y tensión de fluencia, 474 MPa se midieron en una máquina Shimadzu Autograph AGX-V, mediante una prueba de tracción según ASTM B557M. La dureza (HB = 140) se midió en un durómetro Ernst AT130D, según la norma ASTM E10.

Como herramientas de corte se utilizaron fresas de vástago marca Sandvik, de tipo CoroMill Pura. Todas de material grado GC1620, correspondientes a carburo de wolframio (WC) de grano fino, con recubrimiento de nitruro de titanio-aluminio [(Ti,Al)N] de capa fina. El ángulo de la hélice, en todas ellas, es de 30°; el ángulo de ataque axial de 13,5°; y el ángulo de ataque radial de 10,5°. Se utilizaron 4 modelos de herramientas correspondientes a los 4 diámetros experimentales (6, 8, 10 y 12) mm.

Como variables seleccionadas para el monitoreo, además de la fuerza de corte en el plano xy (la cual depende tanto de las variables controladas como de factores aleatorios o no controlados), se tomaron el diámetro de la herramienta, el avance por diente, la profundidad de corte radial, la velocidad de giro y la corrección de la geometría de la herramienta por el desgaste.

Se maquinaron tanto regiones convexas (islas), como cóncavas (cavidades), todas con una profundidad total de 10 mm. La rugosidad de la superficie Ra, se midió con el perfilómetro de punta (stylus) Carl Zeiss Surfcom 130, con detección por transformador diferencial lineal variable, radio de punta de 2 µm, fuerza de medición de 0,7 mN y resolución de 1/64000 del intervalo de medición.

Metodología para la optimización de la sostenibilidad de procesos de fabricación

El segundo caso de estudio tiene como objetivo principal el logro de una mayor sostenibilidad en procesos de fabricación, a partir de la optimización multiobjetivo con enfoque a posteriori, el cual permite la minimización simultánea de los 3 pilares fundamentales en el análisis de la sostenibilidad: económico, ambiental y social. Para ello se emplean herramientas enfocadas al paradigma de Industria 4.0, tales como la fabricación circular, la optimización y la inteligencia artificial.

La solución propuesta16 consta de 8 pasos: a) caracterización del proceso; b) selección del grupo de expertos; c) análisis de inventario del proceso; d) reunión con los expertos; e) modelación del proceso y normalización; f) optimización multiobjetivo; g) toma de decisiones; y h) validación de los resultados.

La aplicación demostrativa de la solución propuesta corresponde al proceso de la soldadura ecuatorial del cilindro de gas de 10 kg, producidos en la Fábrica Noel Fernández de la provincia de Matanzas. Dicha empresa fue seleccionada ya que se producen estos cilindros de forma seriada para todo el país con altos niveles de producción (100 000 unidades para el año 2019). El método de soldadura utilizado es la soldadura bajo fundente.17

Como material base se utilizan discos de chapa de acero para embutido, laminadas en caliente según la norma JIS 3116-SG259, con un diámetro de 310 mm y un espesor de 2,2 mm. La composición química y propiedades mecánicas se rigen por la norma ASTM 414-D. El fundente utilizado es denominado como Flux PV60-3, según las normas ASW A5.17 y ASME SFA-5.17, de tipo fundido, con una granulometría de -2; + 0,25. El electrodo utilizado viene clasificado por la norma AWS como EM12K, tiene un diámetro de 2 mm, se fabrican en rollos y están recubiertos por cobre.

Los parámetros tecnológicos a variar, en el proceso considerado, fueron la intensidad de corriente (200 A ≤I≤ 300 A), la tensión del arco (20 V ≤U≤ 30 V) y la velocidad de avance de la soldadura (41 m/h ≤S≤ 85 m/h).

Sistema para control de la calidad del proceso de soldadura bajo fundente

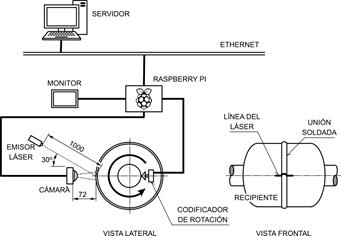

Como tercer caso de estudio se consideró el proceso de soldadura de los recipientes a presión de gas licuado, donde la mayoría de los defectos están relacionados con la desalineación de las juntas a tope (inspección previa a la soldadura) y la geometría incorrecta del cordón de soldadura (inspección posterior a la soldadura).18 Por esta razón, el sistema de control de calidad propuesto debería ser capaz de detectar ambos tipos de imperfecciones. El sistema de inspección de soldadura propuesto incluye un proyector láser de línea de 650 nm, una Raspberry Pi (RPi) 3B, un Raspberry Pi Camera Module V2 de 8 MP, un codificador rotatorio Omrom E6B2, una pantalla y un servidor. Los sensores se instalaron en la etapa de soldadura del proceso de producción de los recipientes a presión. En esta etapa, las 2 partes a soldar se montan en un dispositivo automatizado que permite rotarlas. El láser se proyectó sobre la superficie del recipiente y la cámara se colocó convenientemente para capturar el área de incidencia del láser. La rotación del recipiente permitió capturar imágenes a lo largo de la unión circunferencial antes y después de la operación de soldadura. Se propuso un desplazamiento rotacional de 6º entre imágenes. Se utilizó un codificador rotatorio para determinar el momento preciso de captura de las imágenes. Todo el procesamiento de los datos se realizó en el RPi. La información relevante se mostró en la pantalla y también se almacenó en el servidor para su posterior análisis. La figura 2 muestra una representación esquemática general del sistema.

Para la inspección previa a la soldadura, después de capturar las imágenes, estas se preprocesaron para eliminar información irrelevante. Primero, se recortaron a (320 × 480) píxeles. A continuación, se convirtieron del espacio de color RGB a escala de grises, para reducir la mayor parte del ruido producido por la reflexión del láser. Se realizó una tercera transformación para separar la línea láser del fondo, consistente en una binarización basada en un umbral adaptativo. Luego de esta transformación, solo se conservó el objeto más grande de cada imagen, lo cual contribuyó a eliminar los objetos más pequeños producidos por el ruido ambiental. Para simplificar el análisis, la línea láser se redujo a una línea de un píxel de ancho.

Se utilizó una red neuronal convolucional para evaluar las imágenes previas a la soldadura, que debían clasificarse en 2 categorías: alineación correcta y alineación incorrecta. La red está compuesta por las siguientes capas: a) capa de entrada; b) capa de convolución: con 64 filtros y función de activación “relu”; c) capa de agrupamiento: con cuadrados de (2 × 2) pixeles de los que mantiene sólo el valor máximo; d) capa de eliminación (dropout): aleatoria, para evitar el sobreentrenamiento; e) capa de aplanamiento: para llevar los datos a una sola dimensión; f) capa densa: con 128 neuronas y función de activación “relu”; g) capa de eliminación; y h) capa densa con 2 neuronas y función de activación “softmax”.

Se utilizó un conjunto de datos que contenía 1090 imágenes, divididas en 872 imágenes para entrenamiento y 218 para validación. Del total de imágenes, 565 tuvieron un valor de desalineación inferior a 1 mm y fueron etiquetadas como “alineación correcta”; y 525 imágenes tenían un valor de desalineación superior a 1 mm y se etiquetaron como “alineación incorrecta”.

Para la inspección posterior a la soldadura, se utilizó otro enfoque basado en el examen del perfil del láser. Para determinar dónde estaba ubicado el cordón de soldadura en la imagen, se calcularon la primera y la segunda derivada del perfil láser de un píxel de ancho.

El valor mínimo de la segunda derivada resultó ser una característica representativa del centro del cordón de soldadura. Los valores máximos de la segunda derivada en ambos lados del centro del cordón de soldadura demostraron ser características representativas de los bordes del cordón de soldadura.

RESULTADOS Y DISCUSIÓN

Arquitectura cognitiva artificial para el monitoreo de sistemas mecánicos

A partir de los valores experimentales de rugosidad superficial, con los correspondientes parámetros del proceso y las señales de fuerza medidas, se ajustaron los modelos de predicción. Para ello, el nodo del servidor se ajustó a los siguientes parámetros: el número de generaciones en el algoritmo genético es 500; el tamaño de población en el algoritmo genético es 100; el tipo de aprendizaje; el supervisado; y las épocas de aprendizaje son 100.

Durante el proceso de autoconfiguración, la arquitectura arrojó, como modelo con mejor desempeño para la supervisión, una red neuronal perceptrón multicapa con retropropagación de errores, con una capa oculta de 28 neuronas, entrenada con 104 épocas. Como función de transferencia de la capa oculta se utilizó la tangente hiperbólica, mientras que, para la capa de salida se utilizó la función lineal. La velocidad de aprendizaje utilizada fue igual a 10-3 y el gradiente mínimo a 10-7. Para el preprocesamiento de la señal medida de fuerza de corte se escogió el estadígrafo temporal raíz cuadrática media.

Para el análisis del comportamiento de las predicciones, fueron considerados 5 índices: la suma de errores cuadrados (0,015 para el conjunto de entrenamiento y 0,027 para el de validación); el ruido de la suma de errores cuadrados 2,05 % y 4,26 % respectivamente; el error relativo medio 1,43 % y 2,45 % respectivamente; el error medio absoluto 0,0012 y 0,0031 respectivamente; y el error de predicción final 1,06 % y 2,72 % respectivamente).

Aunque, como cabría esperar, los resultados son ligeramente mejores para el conjunto de entrenamiento, los valores obtenidos para el conjunto de validación son también de muy alta calidad. De la validación de la arquitectura con el conjunto de entrenamiento, se puede observar que existe una elevada coincidencia entre los valores modelados (predichos) y la respuesta real (observados) por la arquitectura. Esto está en total correspondencia con los valores de los índices de desempeño anteriormente analizados.

De forma similar, del comportamiento del modelo con el conjunto de validación, cabe destacar, que los índices de desempeño considerados presentaron un comportamiento que define la alta calidad de los modelos predictivos obtenidos, con un error final en la predicción del 2,72 % y un error absoluto medio por debajo de 0,01. La comparación de medias y varianzas de los residuales de los conjuntos de entrenamiento y validación no permite rechazar la hipótesis de que proceden de poblaciones con distribuciones diferentes, lo cual avala la capacidad de generalización del modelo.

Finalmente, un análisis importante, desde el punto de vista de aplicación práctica de la arquitectura propuesta, es la eficiencia computacional y de comunicación de la misma. Se observó que el único proceso con un alto requerimiento temporal es el entrenamiento del modelo. No obstante, como este proceso se ejecuta fuera de línea (offline), y en un servidor, no afecta el rendimiento del sistema. De hecho, se pudiera lograr un mejor rendimiento si se utilizara un hardware de mayores prestaciones, incluso, un enfoque de computación en la nube, para la modelación.

Por su parte, el tiempo de los procesos en línea (online), es decir, el preprocesamiento y la evaluación de las señales en el nodo local, requieren menos de 10 ms por paquete, lo que garantiza la respuesta en tiempo real para la inmensa mayoría de los procesos mecánicos.

Metodología para la optimización de la sostenibilidad de procesos de fabricación

A partir del análisis de los expertos seleccionados, se realizó un inventario del proceso que llevó a considerar como indicadores de impacto ambiental la generación de residuos (escoria), la contaminación (CO2 emitido por la generación de la energía consumida) y el gasto de recursos (fundente, electrodo y energía). Por su parte, como indicadores del impacto económico se utilizaron los costos y la productividad (dada por el tiempo principal del proceso). No se utilizó ningún indicador de impacto social al haber concordancia entre los expertos en que los parámetros del proceso considerados no influyen en este aspecto.

Utilizando regresiones lineales, a partir de datos obtenidos mediante un estudio experimental, se modelaron los índices de impacto ambiental y económico, además de las restricciones, en función de los parámetros del régimen de soldadura.

Para la optimización se utilizó el algoritmo NSGA-II, implementado en la librería de optimización de MATLAB R2015a. Se empleó un tamaño de la población de 1500 y una cantidad de iteraciones de 500. Se realizaron 25 réplicas del proceso de optimización, con un tiempo de ejecución de (48,4 ± 5,4) s. La frontera de Pareto resultante, con el correspondiente conjunto de Pareto, se muestran en la figura 3.

La toma de decisiones fue realizada a partir del análisis de la frontera y el conjunto de Pareto, del cual resultan 4 puntos de interés: los valores mínimos de cada uno de los objetivos (índices de sostenibilidad) y los puntos de inflexión de la curva del conjunto de Pareto. En el caso analizado se decide tomar la variante 4, ya que el impacto ambiental no tiene una gran variación en los 4 puntos (0,376-0,407) y ese es el punto de mejor impacto económico (0,137). Como se puede observar en la tabla 1, el régimen óptimo presenta una mejora de la sostenibilidad significativa con el régimen establecido en la fábrica, ya que tanto el impacto ambiental como económico disminuyen. Se muestran los cálculos realizados para el régimen óptimo y el régimen de la fábrica. Como se puede observar, el régimen óptimo supera con creces al utilizado en la fábrica en el momento del estudio.

Tabla 1 Comparación de los resultados del régimen óptimo y el régimen utilizado por la fábrica

| Consumo de recursos | Emisiones y contaminantes | Costo y productividad | |||||

|---|---|---|---|---|---|---|---|

|

|

|

|

|

||||

| Óptima | 33 | 110 | 0,1208 | 144 | 0,0910 | 1,21 | 4,38 |

| Fábrica | 109 | 351 | 0,1943 | 178 | 0,1463 | 2,91 | 4,31 |

Finalmente, se llevó a cabo la validación del régimen tecnológico óptimo en la producción, mostrándose una diferencia, con los valores calculados, menor del 10 % en todas las variables.

Sistema para control de la calidad del proceso de soldadura bajo fundente

Después del procesamiento de la imagen, la siguiente operación realizada fue el análisis. Tanto para la inspección previa como posterior a la soldadura, se analizaron un total de 60 imágenes por pieza. Para la inspección previa a la soldadura, si al menos una imagen fue clasificada como defectuosa por la CNN, todo el recipiente se consideró defectuoso. Para la inspección posterior a la soldadura, el recipiente se consideró defectuoso si al menos un valor estaba por debajo del intervalo de 0,5 mm a 1,5 mm para la altura del cordón de soldadura o de 7 mm a 9 mm para el ancho del cordón de soldadura. Si los valores de altura o ancho del cordón de soldadura estaban por encima de los rangos anteriores, la vasija no se consideraba defectuosa; aunque, esta situación indicó que los parámetros de soldadura debían reajustarse para evitar el desperdicio de material y energía.

Cuando un recipiente se clasificaba como defectuoso, se envía inmediatamente una notificación al operador. Los recipientes defectuosos deben separarse de la línea y volver a trabajarse, asegurando que todos aquellos detectados por el algoritmo de inspección previa a la soldadura no se enviarán a la operación de soldadura innecesariamente y los recipientes defectuosos detectados por el algoritmo de inspección posterior a la soldadura no se enviarán a la siguiente etapa del proceso de producción sin ser corregidos. Si los parámetros de la geometría del cordón de soldadura están por encima de sus rangos, también se envía una notificación al operador. En este caso no se debe separar el recipiente de la línea, pero se deben reajustar los parámetros de soldadura.

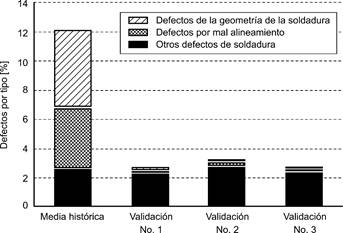

Se evaluaron lotes de recipientes para validar la efectividad del sistema. Los resultados demuestran una reducción promedio en la tasa de productos defectuosos finales del 9,1 %. Esta reducción es una consecuencia directa de la detección temprana de defectos y la reelaboración de las piezas defectuosas. También se analizó la influencia del sistema específicamente en la etapa de soldadura. La figura 4 resume los resultados.

Si bien el número de defectos originados en la etapa de soldadura no fue nulo durante la validación, su valor disminuyó considerablemente. El uso de comités de modelo, realizado en un estudio posterior,19 logró un incremento en la efectividad del modelo.

Conclusiones

La principal conclusión, derivada del trabajo, es la validación de la eficacia de las técnicas de inteligencia artificial utilizadas en la solución de los respectivos problemas de procesos de fabricación. En este sentido, tanto el uso de las herramientas de modelado como el de la optimización, permiten lograr mejoras cualitativas en el monitoreo y la sostenibilidad de la manufactura mecánica, acercando estos procesos al paradigma de Industria 4.0.

Su empleo, tanto en condiciones de laboratorio, como en situaciones reales, mostró impactos económicos y ambientales favorables, tanto por la productividad como por el ahorro de recursos y la disminución en la generación de desechos.

No obstante, hay que señalar que la generación de soluciones prácticas a partir de herramientas inteligentes, dista de ser un proceso trivial, ya que requiere de la selección de estrategias de aprendizaje y parametrización efectivas, lo cual, dadas las limitaciones teóricas, exige un importante trabajo de ajuste y puesta a punto.

Como perfeccionamiento futuro del presente trabajo, se prevé la integración de las soluciones desarrolladas en arquitecturas basadas en tecnologías como los gemelos digitales, la Internet de las cosas y la computación en la nube, que permitan incrementar la eficiencia en su implementación y despliegue en los sistemas industriales reales.