Introducción

La industria metalúrgica desempeña un papel esencial en el desarrollo económico de un país, especialmente en Cuba. La metalurgia implica el procesamiento de metales, obteniendo así metal puro a partir de minerales metálicos. En este sentido, se insta a las empresas a incorporar la necesidad de protección ambiental y sostenibilidad en los esquemas [1, 2, 3]. Las empresas productoras de níquel en Cuba se caracterizan por procesos continuos que requieren una considerable automatización para lograr mayor eficiencia en sus producciones.

En el diagrama de flujo del proceso Lixiviación carbonato amoniacal, los hornos de múltiples hogares son una etapa clave en el proceso productivo. Estos hornos de reducción son cilindros metálicos en los que los óxidos superiores de hierro y el óxido de níquel se reducen al correspondiente estado metálico [4], para lo cual se debe mantener un adecuado perfil de temperatura en atmósfera reductora (monóxido de carbono e hidrógeno) en cada hogar. El incumplimiento del perfil de gas reductor conlleva a pérdidas notables debido a la formación de estructuras cristalinas de espinelas de hierro, olivinos y piroxenos que atrapan el níquel y cobalto en forma de óxidos y en menor grado en estado metálico, así como los altos contenidos de hierro metálico en el mineral reducido. Todo esto provoca la disminución de la extracción de níquel y cobalto en el proceso de lixiviación [5].

El control del perfil de temperatura de los hornos de reducción ha sido objeto de varios trabajos. Sin embargo, los métodos de cálculo existentes hasta el momento no proporcionan una evaluación precisa del proceso. En la fábrica cubana de Nicaro, para la postcombustión se utilizaron controladores proporcional-integral-derivativo (PID) convencionales ajustados por prueba y error, que formaban parte de los lazos de control individuales, donde se manipulaba el flujo de aire de un mismo conducto que se dividían en dos ramas, los cuales entraban en conflicto. Por esta razón, normalmente el lazo de control del hogar cuatro (H4) operaba en modo automático, mientras que el del hogar seis (H6) operaba en modo manual. Como consecuencia, los procesos físico-químicos que tenían lugar en estos hogares no se llevaban a cabo de manera eficiente, lo que provocaba indeseadas fluctuaciones de temperatura que influían negativamente en el desarrollo de los procesos térmicos e hidrodinámicos dentro del horno.

El diseño de una estrategia de control eficaz para el subproceso de postcombustión requiere un modelo matemático que describa la dinámica del proceso y una fase de simulación. En los estudios realizados por Ramírez [6, 7]; se obtuvo un modelado matemático lineal para los hornos de la Empresa “Comandante René Ramos Latour”. Los modelos que caracterizan la postcombustión se lograron mediante identificación experimental, con un error cuadrático medio (RMSE) que osciló entre 0,72 y 6,1 °C. Las variables de entrada que se asumieron fueron el flujo de aire a los hogares H4 y H6, y como variable de salida la temperatura correspondiente a estos hogares. Posteriormente se agregaron dos nuevas variables de entrada a las previamente definidas, el flujo de petróleo suministrado a la cámara de combustión y el flujo de mineral alimentado al horno, manteniendo las mismas variables de salida. Con esto, se obtuvo un error más bajo entre 0,17 y 3,75 °C. Se probó la estrategia multivariable, que pareció ser efectiva, pero no se implementó definitivamente porque la planta de Nicaro cerró en 2012, pues no era económicamente viable continuar operándola.

Por su parte Montero, Ramírez[8] obtuvieron un modelo matemático dinámico con ajuste entre 0,83 y 12,82 °C, que describe el subproceso de postcombustión del horno de múltiples hogares en la Empresa Productora de Níquel y Cobalto “Comandante Che Guevara”. Una estrategia de control clásica multivariable fue simulada, considerando como variables de entrada: el flujo de mineral alimentado al horno y el flujo de aire a los hogares 4 y 6; y como variables de salida: las temperaturas de los hogares 4 y 6 y la concentración de monóxido de carbono residual. Sin embargo, la estrategia de control es sólo funcional para ciertos puntos de operación del proceso.

Más reciente, Góngora, Van Caneghem [9] modelaron la postcombustión del horno de reducción de níquel empleando una red neuronal del tipo perceptrón multicapa, que refleja con mayor precisión las características dinámicas del proceso que los modelos lineales reportados en [8], en términos del error cuadrático medio; lo que demuestra las potencialidades de la herramienta de inteligencia artificial aplicada a procesos metalúrgicos con series de tiempo. No obstante, la estructura del modelo es simple entrada-simple salida (SISO) para cada uno de los hogares de postcombustión, lo que representa un compromiso a la hora de estimar el carácter multivariable del proceso en cuestión.

En el presente artículo se obtiene un modelo NARX, basado en RNA, de mejor precisión y exactitud que los modelos previamente existentes, y relaciona la temperatura respecto a los cambios en los flujos de aire para el diseño de estrategias de control automático.

El modelo presenta las siguientes bondades:

La estructura es de múltiples entradas-múltiples salidas (MIMO) a diferencia de los modelos previos SISO [6, 7, 8, 9], lo que permite estimar el comportamiento multivariable de la postcombustión.

Permite readecuarse a diferentes condiciones de operación si se realizan actualizaciones de los pesos de la red con determinada frecuencia.

Permite capturar la no linealidad inherente del proceso.

Las predicciones efectuadas con el modelo se evalúan sobre la base del error cuadrático medio (RMSE) entre la salida del modelo y la salida real de los datos operacionales del horno correspondientes a tres meses. Luego el modelo se generaliza para siete meses diferentes no utilizados en el entrenamiento del modelo. El horizonte de predicción empleado es de un paso adelante (120 s).

Materiales y métodos

Descripción del proceso de reducción de níquel

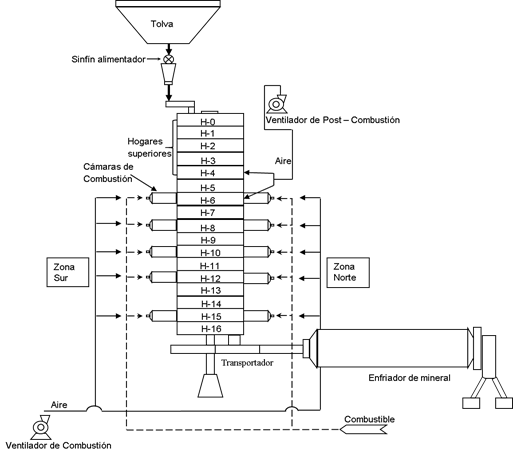

El proceso que se realiza en la Unidad Básica de Producción Planta Hornos de Reducción debe garantizar la reducción del óxido de níquel a níquel metálico, haciéndolo apto para la lixiviación amoniacal. Para ello la planta cuenta con 24 hornos tipo Herreshoff [10], compuestos por 17 hogares numerados de arriba hacia abajo desde el cero hasta el 16, encerrados en un cilindro metálico de 23,5 m de alto y 6,78 m de diámetro, revestido interiormente por material refractario (Fig. 1).

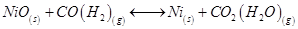

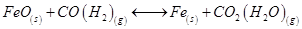

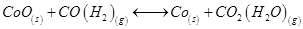

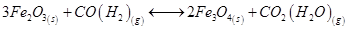

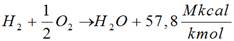

El mineral se introduce en el horno por el hogar cero, tras ser dosificado por un sistema de pesaje automatizado. Posteriormente, fluye a contracorriente con los gases reductores y, en su descenso, consecutivamente, se seca, calienta y reduce según las reacciones que se indican a continuación, ecuaciones 1, 2, 3, 4 y 5 [4].

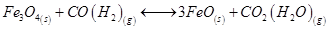

La reducción se logra estableciendo condiciones, determinadas por un perfil de temperatura (Fig. 2) y una concentración determinada de gases reductores (CO+H2), para ello el horno dispone de 10 cámaras de combustión, ubicadas en los hogares seis, ocho, 10, 12 y 15, equipadas con quemadores donde se realiza la oxidación incompleta del combustible (petróleo). Estas cámaras, además de generar calor, enriquecen la atmósfera reductora y en su interior ocurren reacciones que garantizan temperaturas de 1350 a 1450 °C. El horno trabaja con una ligera presión positiva para evitar la entrada de aire que reoxidaría al mineral, la que se logra manteniendo determinada diferencia de presión entre los hogares cero y 16. El tiempo de retención del mineral en el horno es de aproximadamente 2700 s.

Los gases que salen del horno arrastran consigo partículas de mineral en forma de polvo, de las cuales las más gruesas se recuperan por un ciclón, en tanto que las restantes partículas viajan con los gases a través de un conducto que va a una batería de precipitadores electrostáticos donde se recupera un 98 % del material sólido restante. El mineral recuperado por los ciclones cae por gravedad al horno a través del hogar cero, mientras que el recuperado por los electrofiltros se almacena en los silos de mineral. Una vez reducido el mineral, éste es descargado por el hogar 16 y enviado a un enfriador a través de un transportador de tornillo sinfín, para lograr temperaturas por debajo de los 260 ºC. Al mineral que sale del enfriador se le agrega una solución carbonato amoniacal, formando la pulpa que se envía a la planta de Lixiviación y Lavado.

Dentro del proceso de reducción de níquel, la postcombustión tiene una incidencia directa en la eficiencia económica del proceso de tostación reductora en hornos Herreshoff, por su influencia en el perfil térmico del horno, la velocidad de calentamiento, el grado de reducción del níquel, y el consumo específico de fuel oil[11].

Descripción del subproceso de postcombustión

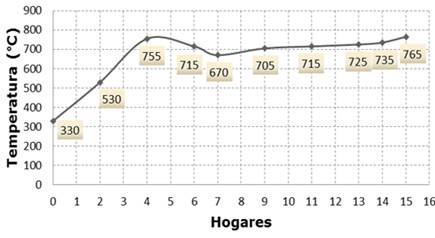

En los hogares H4 y H6 se introduce aire secundario por medio de un ventilador (Fig. 1) con el propósito de quemar el CO y H2 no consumidos en las etapas de reducción previas, según las siguientes ecuaciones 6 y 7 [6]:

Como puede verse en las ecuaciones (6) y (7), estas reacciones de oxidación son exotérmicas y proporcionan parte del calor necesario en los hogares superiores (H4 al hogar cero (H0)). La postcombustión también evita que la concentración de CO y H2 en los gases que salen del horno supere los límites de emisión permisibles, lo que conduciría a la contaminación ambiental. Además, aumenta la eficiencia energética general del proceso, pues se requiere la introducción de menor volumen de gases de las cámaras para mantener el perfil térmico, que incide en el consumo específico de fuel oil[7], [11].

Los fenómenos físico químicos que tienen lugar en los hogares H4 y H6 son relativamente complicados si se tienen en cuenta tanto los fenómenos de transferencia de calor que ocurren en los mismos como la naturaleza de los minerales portadores de níquel presentes en los distintos yacimientos utilizados.

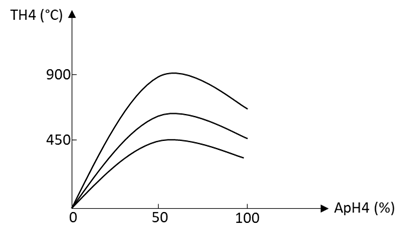

Debido a que la cantidad de reductores puede variar de forma no controlada, la relación entre la temperatura del hogar cuatro (TH4) y la apertura de la válvula reguladora de flujo de aire al hogar cuatro (ApH4) en estado de régimen suele ser de la forma que se ilustra en la Fig. 3. Esta característica estática ha impedido el funcionamiento exitoso de los reguladores PID instalados para el control automático de la temperatura de dicho hogar [6].

Variables del subproceso de postcombustión

Al considerar que las variables de interés para la identificación han de ser aquellas útiles para el control, y que el objetivo de éste es mantener el perfil térmico de postcombustión del horno en el rango establecido, el sistema se consideró como una caja negra (Fig. 4) cuyas variables son:

Variables de entrada,

ApH4 (Apertura de la válvula reguladora de flujo de aire al hogar cuatro), [%].

ApH6 (Apertura de la válvula reguladora de flujo de aire al hogar seis), [%].

Variables de salida,

Las principales perturbaciones que afectan a este proceso son:

Fm (Cambios en el flujo de mineral alimentado), [t/h].

Cqm (Composición química del mineral alimentado, [%].

Tm (Temperatura del mineral), [°C].

Ta (Temperatura ambiente), [°C].

Hra (Humedad relativa del medioambiente), [%].

Fg (Flujo de gases), [m3/h].

Tg (Temperatura de los gases), [°C].

Cqg (Composición química de la mezcla de gases), [%].

Ph (Presión en el interior del horno), [mm de H2O].

Es necesario aclarar que el flujo de mineral alimentado (Fm) es una variable de coordinación que depende del sistema de mayor envergadura, que es el horno como tal, el cual debe tener un valor prácticamente constante de 20 t/h, aunque las condiciones pudieran variar en un momento determinado y entonces el Fm sería una perturbación para el control del subproceso de postcombustión.

Detalles para la realización de los experimentos

Los experimentos se realizaron en un horno de reducción que operaba en condiciones técnicas adecuadas y con buena sensibilidad de respuesta de las temperaturas de H4 y H6, ante la presencia de variaciones en la apertura de las válvulas reguladoras. El horno estaba provisto de ocho cámaras de combustión (6S, 8N, 8S, 10N, 10S, 12N, 12S y 15S; la S y N describen las posiciones sur y norte, respectivamente), 67 brazos en el eje central y todos los hogares se encontraban en buen estado técnico.

Para la recolección de los datos experimentales durante la identificación del proceso fue utilizado el sistema de supervisión y control (CITECT) instalado en la empresa, que permitió medir las variables de interés para el estudio y análisis del subproceso de postcombustión. Se garantizó que los instrumentos de medición estuvieran correctamente calibrados para obtener datos confiables. El software MATLAB®, específicamente, el módulo de Deep Learning Toolbox 14.2, se empleó para la obtención del modelo NARX del proceso. Las modelaciones se ejecutaron en una laptop Dell Latitude 5310 con procesador Intel (R) Core (TM) i5-10210U CPU, a una frecuencia 1,60 GHz 2,11 GHz y una memoria RAM instalada de 8 GB.

Para la obtención del modelo NARX se emplearon datos históricos del horno de reducción correspondientes a 10 meses (distribuidos en tres meses de 2015, cuatro meses de 2018, y tres meses de 2022, con un período de muestreo de 120 s) con el objetivo de tener una idea de la variabilidad del proceso en diferentes períodos de tiempo. Se eliminaron los datos anómalos estableciendo como anómalo cualquier valor que se aleje de la media en más de 3 desviaciones estándar, en cuyo caso se reemplaza el valor atípico por un valor interpolado entre el valor anterior y posterior al anómalo. Finalmente, los datos se normalizan en el rango de [11].

Modelación con redes neuronales artificiales

Las redes neuronales artificiales (RNA) son algoritmos informáticos inspirados en la forma en que se procesa la información en el sistema nervioso [12]. Desde principios de la década de 1980, las RNA se han convertido en una herramienta atractiva para modelar procesos no lineales, especialmente donde la implementación de modelos fenomenológicos se vuelve engorrosa [13]. Se ha demostrado también que se pueden utilizar de forma eficaz y precisa para la identificación y el control de sistemas con dinámicas complejas [14], [15], especialmente para procesos no lineales que varían en el tiempo y que son más difíciles de regular con métodos convencionales [16]. La mayoría de los procesos industriales pertenecen a esta categoría, de ahí la necesidad de emplear estrategias de control avanzadas que puedan hacer frente a esa complejidad. Las RNA son un enfoque de modelado que aprende de ejemplos a través de iteraciones sin requerir un conocimiento previo de las relaciones de los parámetros del proceso [17]. Una ventaja importante de las RNA sobre la regresión estándar es la capacidad de aprender [18], [19].

El entrenamiento de las RNA muestra algunos paralelismos con el desarrollo intelectual de los seres humanos. No obstante, aun cuando parece que se ha conseguido entender el proceso de aprendizaje, conviene ser moderado porque el aprendizaje de las mismas está limitado. El objetivo del entrenamiento es conseguir que una aplicación determinada, para un conjunto de entradas produzca el conjunto de salidas deseadas. El proceso de entrenamiento consiste en la aplicación secuencial de diferentes conjuntos o vectores de entrada para que se ajusten los pesos de las interconexiones según un procedimiento predeterminado. Durante la sesión de entrenamiento los pesos convergen gradualmente hacia los valores que hacen que cada entrada produzca el vector de salida deseado [20].

La arquitectura que aquí se implementa es un perceptrón multicapa (MLP) de alimentación directa que modela una aproximación global de la función de entrada-salida multivariable. Es la forma típica de ajustar un polinomio de bajo orden a través de un par de conjunto de datos de entrada-salida [21]. En esta investigación se utiliza MLP como la red principal que se implementará.

Selección de la estructura del modelo

La selección de la estructura del modelo constituye una de las decisiones más importantes y difíciles en el procedimiento de identificación de sistemas debido a que la complejidad del modelo puede afectar la exactitud con la que describe el proceso real [22].

El modelo matemático del sistema objeto de estudio está conformado por un modelo NARX, que predice las temperaturas de los hogares cuatro y seis del horno basado en la variación de la apertura de la válvula reguladora de flujo de aire a dichos hogares.

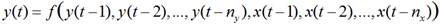

Dicha red genera un modelo NARX no-lineal auto-regresivo (que emplea mediciones pasadas como base, para predecir valores futuros) con entradas externas. Está fundamentado en el modelo lineal ARX, de aquí se deriva su nombre, el cual constituye una herramienta estándar en la identificación de sistemas tipo caja negra. La ecuación de definición para el modelo NARX es la siguiente:

donde el valor actual de la señal de salida y(t) depende de los valores anteriores de la salida y de la entrada x(t), mientras que n y y n x representan la cantidad de salidas y entradas anteriores que se tendrán en cuenta respectivamente.

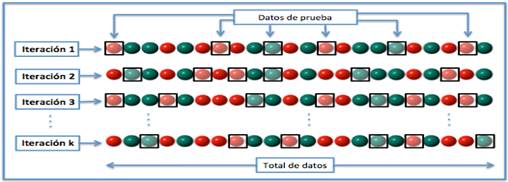

Método de validación cruzada aleatoria

Este método crea múltiples divisiones aleatorias del conjunto de datos inicial en datos de entrenamiento, validación, y prueba; lo que garantiza una estimación menos sesgada de la precisión que el modelo obtendría ante nuevos datos (Fig. 5). Para cada división, el modelo se ajusta a los datos de entrenamiento y la precisión predictiva se evalúa utilizando los datos de prueba. La precisión que se le atribuirá al modelo será la media aritmética de los valores obtenidos para las diferentes divisiones. Esto garantiza una evaluación insesgada de la precisión del modelo.

Fuente: https://commons.wikimedia.org/wiki/File:Random_cross_validation.jpg

Fuente: https://commons.wikimedia.org/wiki/File:Random_cross_validation.jpg

Fig. 5 División del conjunto de datos aleatoriamente.

Criterio de evaluación de modelos de predicción

Al comparar varios modelos predictivos, por lo general, existe una compensación entre la bondad del ajuste y la parsimonia: los modelos de baja parsimonia (es decir, modelos con muchos parámetros) tienden a tener un mejor ajuste que los modelos de alta parsimonia. Esto no suele ser algo bueno; agregar más parámetros generalmente da como resultado un buen ajuste del modelo para los datos disponibles, pero es probable que ese mismo modelo sea inútil para predecir otros conjuntos de datos.

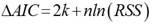

Encontrar el equilibrio adecuado entre parsimonia y bondad de ajuste puede ser un desafío. El criterio de información de Akaike (AIC) compara la calidad de un conjunto de modelos. Este valor se calcula de la siguiente manera, 9:

Donde k es el número de parámetros estimados en el modelo y  el valor máximo de la función de verosimilitud del mismo. A partir de la comparación con mínimos cuadrados, Burnham y Anderson [23] sugieren utilizar la expresión:

el valor máximo de la función de verosimilitud del mismo. A partir de la comparación con mínimos cuadrados, Burnham y Anderson [23] sugieren utilizar la expresión:

Donde n denota el tamaño de la muestra y RSS es la suma residual de cuadrados. Por tanto, el mejor modelo se selecciona en función del valor mínimo del AIC obtenido.

Descripción del experimento industrial con modelo NARX

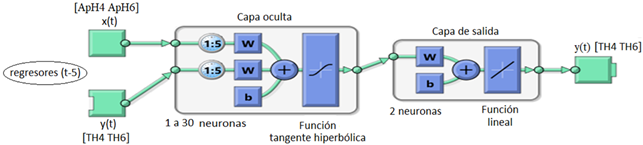

Se eligió en este estudio tres capas para el modelo NARX: capa de entrada, capa oculta y capa de salida (Fig. 6). En la capa de entrada hay dos neuronas que representan las dos variables de entrada (ApH4, ApH6). Se implementaron cinco retrasos en la capa oculta, atendiendo a la identificación de las constantes de tiempo predominantes de 600 s para los dos hogares de postcombustión [9] y teniendo en cuenta que los datos temporales históricos se recolectan con un período de muestreo de 120 s. El número de neuronas en la capa oculta fue variado de 1 hasta 30 con función de activación (tangente hiperbólica) y dos neuronas con función de activación lineal en la capa de salida que representan a las variables de salida (TH4 y TH6). Se eligió el algoritmo de retropropagación de Levenberg-Marquardt para entrenar la RNA.

Los datos de entrada-salida correspondientes a los tres meses de 2015 son presentados al modelo NARX en matriz 2 x 64146 cada uno, o sea, un sistema 2x2. El conjunto de datos se divide aleatoriamente en 3 partes: 70 % para entrenamiento, 15 % para validación y 15 % para prueba. Y este proceso se realizó 16 veces. Para cada división se entrenó el modelo y se promediaron los RMSE obtenidos. De esta forma se obtuvo el RMSE promedio para una cantidad específica de neuronas en la capa oculta. Luego este proceso se repitió utilizando diferente número de neuronas en la capa oculta para seleccionar cuál modelo ofrece mejores resultados. La selección se hace a partir del modelo con menor valor de AIC.

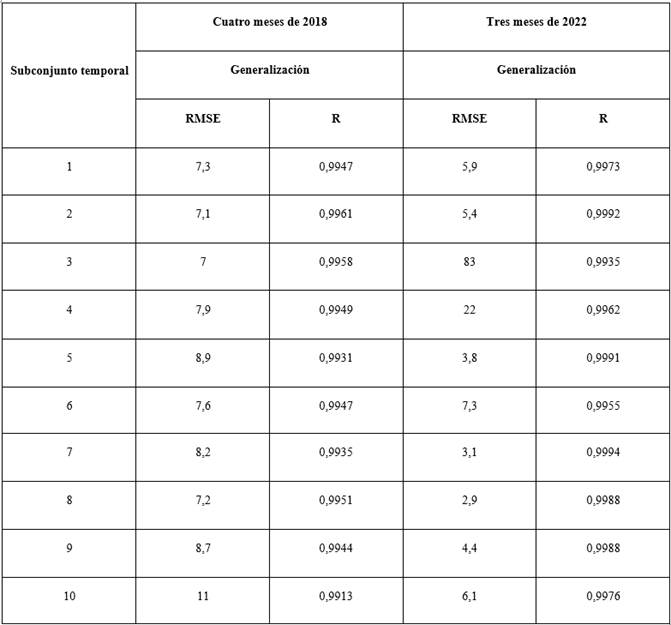

Para la generalización del modelo NARX se utilizó un conjunto de datos de años diferentes que no participó en el entrenamiento del modelo y se diseñó el experimento numérico dividiendo el mismo en 20 subconjuntos, los 10 primeros abarcan 80567 datos del 2018, y los restantes comprenden 65313 datos del 2022. Los subconjuntos están conectados, temporalmente, uno tras otro. Luego se calculó el RMSE para cada subconjunto a partir del modelo identificado con los datos del 2015.

Durante el tiempo de experimentación pasiva, las perturbaciones descritas en la Fig. 4 pudieron haber tenido influencia en el desarrollo del subproceso de postcombustión. Sin embargo, al no poder controlarlas directamente, se tienen en cuenta durante la validación del modelo porque pasan a formar parte del residuo RMSE.

Resultados y discusión

El resultado del proceso de prueba y error con el modelo NARX se muestra en la Tabla 1, donde la mejor estructura fue la de 20 neuronas en la capa oculta con un promedio de error (RMSE) en los datos de prueba de 4,44 °C y un AIC de 117464,41.

Tabla 1 Proceso de prueba y error variando el número de neuronas en la capa oculta del modelo NARX

| Neuronas | RMSE | k | AIC |

|---|---|---|---|

| 1 | 44,9 | 15 | 161480,32 |

| 2 | 4,64 | 28 | 117825,17 |

| 3 | 4,77 | 41 | 118367,25 |

| 4 | 4,72 | 54 | 118204,25 |

| 5 | 4,70 | 67 | 118163,48 |

| 6 | 4,67 | 80 | 118037,41 |

| 7 | 4,66 | 93 | 118040,67 |

| 8 | 4,59 | 106 | 117775,45 |

| 9 | 4,54 | 119 | 117593,10 |

| 10 | 4,56 | 132 | 117702,22 |

| 11 | 4,54 | 145 | 117638,78 |

| 12 | 4,52 | 158 | 117578,72 |

| 13 | 4,63 | 171 | 118071,82 |

| 14 | 4,51 | 184 | 117579,20 |

| 15 | 4,55 | 197 | 117789,87 |

| 16 | 4,53 | 210 | 117714,91 |

| 17 | 4,50 | 223 | 117633,85 |

| 18 | 4,53 | 236 | 117795,15 |

| 19 | 4,58 | 249 | 118031,28 |

| 20 | 4,44 | 262 | 117464,41 |

| 21 | 4,45 | 275 | 117521,17 |

| 22 | 4,47 | 288 | 117621,55 |

| 23 | 4,45 | 301 | 117570,93 |

| 24 | 4,53 | 314 | 117931,21 |

| 25 | 4,50 | 327 | 117841,64 |

| 26 | 4,51 | 340 | 117895,30 |

| 27 | 4,49 | 353 | 117838,45 |

| 28 | 4,50 | 366 | 117897,15 |

| 29 | 4,48 | 379 | 117865,74 |

| 30 | 4,53 | 392 | 118106,96 |

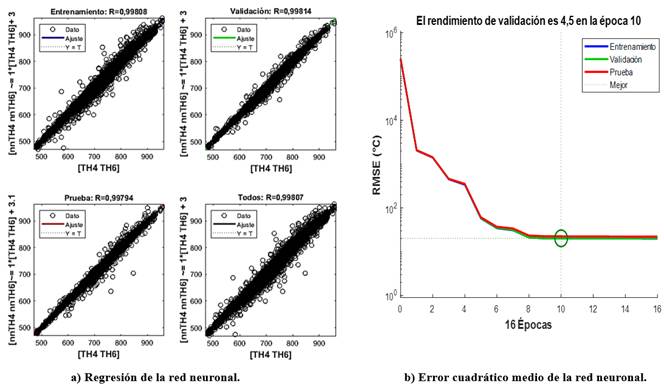

En la Fig. 7 se muestran los resultados de uno de los entrenamientos con 20 neuronas en la capa oculta. La regresión es para medir la correlación entre la salida de la red y la salida real del conjunto de datos analizados. Para los datos de prueba el valor de regresión es 0,99794 (cercano a 1) y representa que el rendimiento del modelo tiene una fuerte relación con el dato real según el conjunto de 64146 datos proporcionados (Fig. 7a).

Por su parte, (RMSE = 4,5 °C) es el error promedio de la diferencia cuadrática entre la salida del modelo (nn) y la salida real del conjunto dado (Fig. 7b).

Se constata que el modelo NARX tiene éxito para capturar el comportamiento dinámico del sistema, pues se logran errores de predicción inferiores a 5 °C, y se consideran bajos en comparación con el rango de temperatura (superiores a 900 °C) de los termopares instalados en ambos hogares del horno. Estos resultados están en el rango de los errores obtenidos por Purnomo y [24] en la modelación del perfil térmico de un horno de reducción de níquel con características diferentes al objeto de estudio de esta investigación.

Mediante el modelo NARX identificado se logra resolver un sistema complejo que incluye múltiples variables y un sistema no lineal. Sin embargo, se debe considerar la adquisición de datos confiables de la planta. Por tal razón, el proveedor de datos debe garantizar que los sensores del proceso estén en buenas condiciones para capturar series de tiempo aptas para el entrenamiento del modelo.

Los resultados de la generalización del modelo identificado con los datos del 2015, adaptado a dos años diferentes, se muestran en la Tabla 2. El RMSE promedio de la serie temporal del 2018 fue 8,1 °C, y 14,4 °C para el 2022, ambos con valores de regresión cercanos a 1.

Los errores de generalización son superiores al error del modelo identificado del 2015 (4 °C) debido a que las condiciones de operación del horno pudieron haber variado, sin embargo, el modelo puede readecuarse a esos nuevos datos a partir de una actualización de los pesos de la red con determinada frecuencia. En el caso de los subconjuntos 13 y 14 del 2022, el error subió considerablemente porque se produjo la parada de la empresa debido a la contingencia energética del país. Se demuestra que la solución final de identificación requiere un aprendizaje en línea con realimentación en tiempo real, además de alargar el tiempo de eficacia de los coeficientes identificados con el modelo NARX.

Se sugiere al personal de la industria que monitoree el error con el modelo identificado en línea, como un dato más de operación y como señalizador para la entrada en tiempo real del control en los subconjuntos temporales. Pues en los lapsos de tiempo donde el error es bajo podrían tornarse una especie de patrón para la Unidad Básica de Producción Planta Hornos de Reducción, e invitarían a muchos investigadores a proponer esquemas de control en tiempo real dentro de esos intervalos.

Una estrategia de control a explorar puede ser de la familia de los controladores adaptativos con modelo de referencia. Estos controladores, filosóficamente hablando, transformarían el problema de estabilizar las dos salidas TH4 y TH6 para setpoints fijos, en una especie de navegación controlada por la proximidad al modelo de referencia, y un sistema adaptativo que comanda las entradas.

Conclusiones

El modelo neuronal identificado corrobora el amplio uso de esta estructura de la inteligencia artificial dentro del campo de la identificación de sistemas y puede constituir entonces una herramienta muy potente para modelar procesos industriales de alto grado de complejidad.

El modelo propuesto basado en NARX para el horno de la tecnología Caron capturó el comportamiento del sistema complejo y dinámico de la postcombustión con una predicción aceptable de los datos históricos.

El modelo NARX obtenido puede utilizarse en el diseño de estrategias de control MIMO en aras de elevar la eficiencia del proceso y es un punto de referencia para otras investigaciones en el procesamiento de reducción de mineral laterítico, especialmente para el control del perfil térmico de postcombustión, que actualmente se realiza de forma manual en el hogar seis.