Meu SciELO

Serviços Personalizados

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares em

SciELO

Similares em

SciELO

Compartilhar

Minería y Geología

versão On-line ISSN 1993-8012

Min. Geol. vol.34 no.2 Moa apr.-jun. 2018

ARTÍCULO ORIGINAL

Emisión magnética de Barkhausen en la caracterización del acero AISI 1045 deformado plásticamente

Magnetic Barkhausen emission for characterizing AISI 1045 steel plastically deformed

Gelaysi Moreno Vega1, Tomás Fernández Columbié1, José Miguel Veliz Isla1, Yanelis Marzo Herrera1

1Instituto Superior Minero Metalúrgico de Moa, Holguín, Cuba.

RESUMEN

El trabajo tuvo como objetivo correlacionar parámetros de la estructura metalúrgica, tales como tamaño y reorganización de los granos, así como la capacidad de endurecimiento y la deformación de muestras de acero AISI 1045 deformado plásticamente por rodillo y luego traccionado, con los valores de la raíz media cuadrática RMS de una Emisión Magnética de Barkhausen (EMB). Las muestras analizadas se deformaron utilizando fuerzas de 500 N, 1500 N y 2500 N; velocidad angular de 27 rev/min, 54 rev/min y 110 rev/min y avance de la herramienta de 0,075 mm/rev; 0,125 mm/rev y 0,25 mm/rev. Luego se sometieron a un proceso de tracción empleando una máquina CRITM DNS 200, con carga de 200 kN. Se observó que la señal de EMB presentó, de forma general, un comportamiento creciente en correspondencia con la diminución de la deformación, el aumento de la tensión y el grado de dureza. El estudio del acero comercial AISI 1045, deformado plásticamente con rodillo y luego traccionado con la técnica EMB, permite corroborar la potencialidad de esta técnica como ensayo no destructivo.

Palabras clave: deformación plástica; efecto Barkhausen; acero AISI 1045; microestructura cristalina.

ABSTRACT

The aim of this work was to correlate parameters of the metallurgical structure such as size and reorganizing the grains, as well as the hardening capacity and the samples distortion of AISI 1045 steel plastically deformed by roll and then fractioned, with average values root means square RMS of a Barkhausen Emission. The analyzed samples were deformed by using forces of 500, 1500 and 2500 N, angular speed of 27, 54, and 110 r.p.m and tool advance of 0,075; 0,125 and 0,25 mm / rev. Then, they underwent a traction process using a CRITM DNS 200 machine, with a load of 200 kN. It was observed that the EMB signal presented an increasing performance in correspondence with the deformation decline and the increasing in tension and the hardness degree. The study of commercial steel AISI 1045 plastically deformed with roller and then pulled with EMB technique, allowed corroborating the potential of this technique as a non-destructive testing.

Keywords: plastic deformation; Barkhausen effect; AISI 1045 steel; crystalline microstructure.

1. INTRODUCCIÓN

En los materiales ferromagnéticos, las regiones en las cuales los momentos magnéticos están alineados en la dirección de magnetización espontánea se conocen como dominios magnéticos; estos se forman para minimizar la energía magnética entre los momentos magnéticos individuales de grandes grupos de átomos o moléculas (Serna et al. 2007). Según el criterio de Serna y demás colaboradores (2007) la separación entre los dominios magnéticos son capas de transición que se denominan paredes de dominio (PD) o paredes de Bloch. Este autor plantea que, en ausencia de un campo magnético externo, los momentos magnéticos netos de dichos dominios se encuentran distribuidos al azar, orientados aleatoriamente en la dirección de equilibrio o de menor energía, como consecuencia de las vibraciones térmicas que tienen lugar en el material.

Al colocar un material ferromagnético desmagnetizado en una región del espacio donde hay un campo magnético externo este tiende a orientar los momentos magnéticos de los dipolos de los dominios en su misma dirección y el material se magnetiza. En este proceso aumenta la magnetización como consecuencia de la alineación y el crecimiento de los dominios (Bozorth 1993).

En los materiales policristalinos la estructura cristalina no es perfecta, ya que contiene defectos tales como bordes de grano, vacancias, inclusiones y dislocaciones, las cuales constituyen obstáculos en el movimiento de las paredes, causando el anclaje de estas (Martínez et al. 2010; López-Sánchez et al. 2004). Para superar la barrera de potencial impuesta por el defecto la fuerza debido al campo magnético debe ser mayor que la fuerza de anclaje local. Cuando esto ocurre se emite un pulso de tensión eléctrica que se conoce como Emisión Magnética de Barkhausen (EMB) (Kittel y Galt 1956; Serna et al. 2007).

Este fenómeno magnético se traduce, a su vez, en cambios discontinuos del flujo magnético, que atraviesa el material y es detectado utilizando las ecuaciones de la ley de Faraday y una bobina sensora colocada sobre la muestra. Sobre esta última se obtiene una fuerza electromotriz(fem) inducida, cuyo comportamiento es discontinuo y se denomina señal de Barkhausen, la cual se corresponde con la EMB que produce el material bajo la acción de un campo magnético externo.

Estudios anteriores realizados sobre esta técnica revelaron que es sensible a los parámetros empleados para la magnetización, como la frecuencia (Moorthy, Shaw y Evans 2003) y la intensidad de la magnetización (Padovese, Capó-Sánchez y Anglada-Rivera 2000). Depende, además, de las características del material, como el tamaño de grano (Capó-Sánchez et al. 2004), el contenido de carbono (Capó-Sánchez et al. 2004), los cambios microestructurales y el estado de deformación elástica y plástica que sufre el material (Jiles 2000). Para evaluar algunos de estos parámetros se utiliza frecuentemente el valor cuadrático medio (RMS) de la señal de EMB (Vrms) .

El proceso de deformación en frío con rodillo en el acero comercial AISI 1045, así como su proceso de tracción, ha sido estudiado por Fernández y colaboradores (2008, 2010). Según ellos el proceso de deformación con rodillo aumenta la calidad de las superficies de piezas mecánicas, reportando una mayor eficiencia técnica por parte de la muestra. Las tensiones que se ejercen sobre la superficie del material durante el proceso de rodilado modifican el estado de las tensiones residuales y su estructura metalográfica. Esto provoca un aumento en su capacidad de endurecimiento, el cual depende de la fuerza, del número de revoluciones, del avance de la herramienta deformante, de la geometría de la herramienta y la pieza y de las propiedades iniciales del material en tratamiento.

Fernández y demás investigadores (2008) refieren que este proceso de deformación con rodillo logra el endurecimiento de los materiales y reporta valores altos de dureza debido a la relación directamente proporcional que existe entre el grado de deformación y la aparición del fenómeno de endurecimiento, dando al material una mayor resistencia al desgaste.

Moreno y colaboradores (2014) en su estudio de aceros AISI 1045 deformados plásticamente con rodillo obtuvieron una disminución en la señal de Barkhausen, con respecto al aumento de la variable fuerza empleada en el experimento; demostraron la versatilidad de esta técnica para evaluar cambios microestructurales producidos por trabajo de deformación en frío. Teniendo en cuenta este resultado el objetivo de la presente investigación consistió en analizar mediciones de EMB en el acero AISI 1045, deformado plásticamente con rodillo y luego traccionado, y correlacionarlas con los cambios en su estructura, la deformación y la capacidad de endurecimiento de este acero.

2. MATERIALES Y MÉTODOS

2.1. Análisis microscópico

Para el análisis bajo microscopio las probetas fueron preparadas siguiendo las normas NC 10-56:86 y ASTM E3-95. El corte se realizó según norma ASTM E3-95; se empleó cuchilla Sandvik, código del vástago CNGA R 25 25 M 12, con una placa T-MAX-CUT 12 04 12 de calidad T 025 20 (SANDVIK Coromant KoroKey 1996).

2.2. Desbaste y pulido

Se utilizó una máquina pulidora y papeles abrasivos No. 180, 400 y 600 (ISO 9001), variando la granulometría del mismo al ser aplicadas a la pieza de trabajo, desde la más gruesa a la más fina, montando la lija sobre una placa de vidrio y cambiando el sentido del lijado 900. Por último, las muestras se pasaron en una pulidora metalográfica; para lograr el acabado final se utilizó un paño de fieltro grueso y como sustancia abrasiva el óxido de cromo.

2.3. Ataque químico

Se realizó con el objetivo de resaltar la estructura obtenida después de realizado el pulido, para observar la estructura metalográfica formada después de la deformación del material bajo carga por rodadura y luego de ser sometido al proceso de tracción. Para el ataque se utilizó nital al 4 %.

2.4. Análisis microestructural

Para la observación de la microestructura se empleó un microscopio óptico binocular NOVEL modelo NIM-100, dotado de una cámara instalada mediante el hardware IMI.VIDEOCAPTURE.exe, que refleja la fotografía en el computador. La observación se realizó empleando distintas combinaciones de objetivo y ocular; se obtuvieron las imágenes de cada muestra.

2.5. Parámetros utilizados para el rodillado y la tracción

Las muestras de acero AISI 1045 fueron deformadas plásticamente utilizando un rodillo de acero AISI 5140 de 50 mm de diámetro, una dureza de 65 HRC, un acabado de 0,5 μm y un radio en el perfil de 2 mm. Según Murthy y Kotiveerachari (1981) el rodillo debe tener estas condiciones, ya que para lograr el endurecimiento de este tipo de aceros se requiere de un radio de perfil pequeño para garantizar mayor dureza con esfuerzos relativamente pequeños en el material. El proceso de deformación se llevó a cabo en nueve muestras utilizando como parámetros deformantes la fuerza (F), el número de revoluciones (Nr) y el avance de la herramienta (S). En la Tabla 1 se muestran los valores dados a estas variables.

Luego del rodilado las muestras fueron traccionadas en una máquina CRITM DNS 200, que presenta una carga de 200 kN. Durante el proceso se tomaron medidas del diámetro del cuello en la sección central, con un calibre Vernier de precisión + 0,05 mm. Una vez terminada la tracción se prepararon nueve muestras con dimensiones desde 5,51 mm hasta 8,90 mm de diámetro y 10 mm de longitud, por lo que se encapsularon utilizando resina epoxi ROYAPOX 5050.

2.6. Análisis de la señal de Barkhausen

Las muestras se caracterizaron a través de la EMB, en correspondencia con el esquema experimental que se exhibe en la Figura 1.

Una onda sinusoidal de 10 Hz se inyecta a la fuente bipolar que actúa como amplificador para magnetizar a la bobina del yugo magnético generando un campo magnético variable hasta 12 500 A/m. En la superficie de la muestra se coloca una bobina que capta los pulsos de tensión eléctrica correspondientes a la señal de Barkhausen. Estos pulsos son amplificados, filtrados y digitalizados a través de una tarjeta de adquisición de datos analógica/digital de 16 bits, con frecuencia de muestreo de 200 kHz.

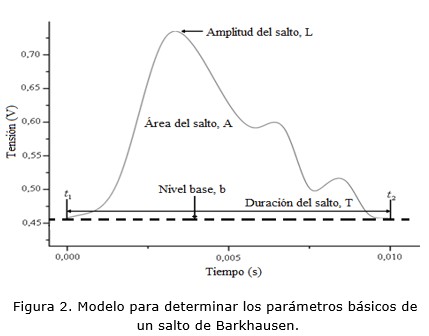

El análisis de las magnitudes de la señal de Barkhausen se llevó a cabo empleando el modelo que se muestra en la Figura 2.

Estos saltos son descritos por la duración del tiempo de la señal, el área bajo la curva y la energía de la señal. En el presente trabajo se utilizó la raíz cuadrada de la media cuadrática de la señal (Vrms) que se define como:

![]() (1)

(1)

Donde: Vi es el máximo de amplitud de cada salto de la señal en unidades de tensión eléctrica y n es la cantidad de saltos de Barkhausen. El (Vrms) caracteriza lo que suele denominarse como ‘‘actividad de Barkhausen’’.

3. RESULTADOS Y DISCUSIÓN

3.1. Relación tensión-deformación del acero AISI 1045

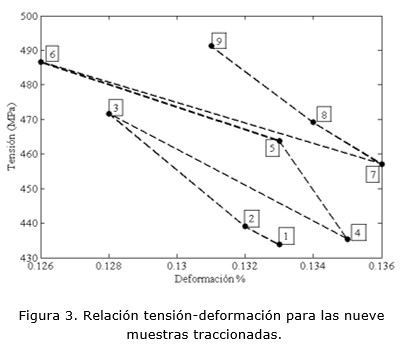

Según los valores reportados por Fernández (2011) de tensión y deformación, para las nueve muestras deformadas con rodillo y luego traccionadas, se obtuvo el gráfico de la Figura 3.

En el experimento de deformación con rodillo se utilizaron valores de fuerza de 500, 1 500 y 2 500 N, que provocaron el aumento de la capacidad de endurecimiento de este acero como respuesta a los cambios sufridos en la microestructura (Moreno et al. 2014). Dada la dureza del material fue necesario emplear mayores valores de tensión para la deformación por tracción, siendo mayores las tensiones para las muestras deformadas con fuerza de 2 500 N, como se observa en la Figura 3.

3.2. Microestructura

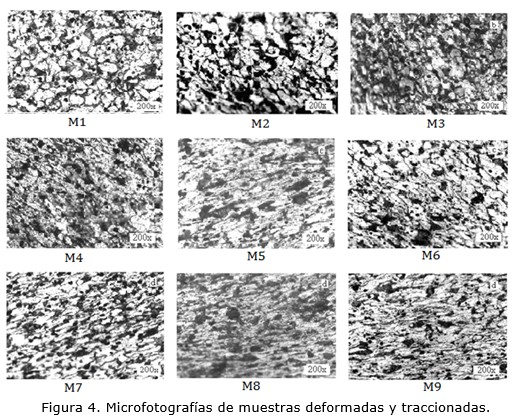

La Figura 4 muestra las microestructuras del acero traccionado luego del proceso de deformación en frío con rodillo. Dada la correlación existente entre el grado de deformación y la capacidad de endurecimiento de este acero para mayores valores de parámetros de conformación utilizados en el rodilado fue necesario aplicar altas tensiones para lograr deformar las muestras durante el ensayo de tracción. Por esta razón al someter el acero a la aplicación de fuerzas de tracción, el material se deforma a través de un alargamiento de los granos en la dirección de aplicación de las tensiones.

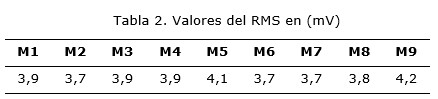

3.3. Comportamiento de la señal de EMB

En el estudio llevado a cabo por Moreno y demás colaboradores (2014) se obtuvo que en las muestras deformadas la señal del Barkhausen disminuye con el aumento de la fuerza desde 0,418 V hasta 0,41 V. Dado que a medida que aumenta la presión superficial aplicada a la muestra aparecen un mayor número de sitios de anclaje, los cuales actúan como barreras al movimiento de los dominios magnéticos, como una consecuencia directa disminuye la señal del RMB, por lo que las muestras sometidas a fuerzas de 2 500 N presentaron los menores valores de EMB.

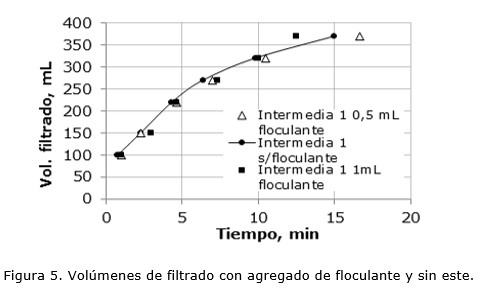

Estas muestras deformadas plásticamente por rodillo fueron traccionadas; el comportamiento de la señal de Barkhausen se revela en la Figura 5.

El valor RMS presenta un comportamiento creciente excepto para las muestras M1 y M6; esto pudiera explicarse por la aleatoriedad en la selección de las muestras y la inestabilidad durante el proceso de deformación, ya que las variaciones microestructurales dependen de cada material, teniendo en cuenta la influencia de la densidad de dislocaciones, el tamaño de granos, los parámetros de conformación utilizados durante el rodilado y las cargas aplicadas en la tracción.

El comportamiento creciente que mostraron el resto de las muestras está relacionado con los cambios en la estructura metalúrgica y el grado de deformación y dureza debido al aumento de las variables de conformación fuerza, avance de la herramienta y velocidad angular empleadas.

La muestra M1, que fue sometida durante el proceso de deformación en frío a una fuerza de 500 N, presenta luego del proceso de tracción diferentes orientaciones de los granos con poco alargamiento de los mismos y un valor RMS mayor que la muestra M2, la cual fue sometida a una fuerza de 1500 N. Al someter a M1 al proceso de tracción los dominios tienden a girar para colocarse en la dirección en la cual está siendo aplicada la tensión y la señal de Barkhausen aumenta, ya que se precisa de mayor energía para girar la posición inicial de los dominios magnéticos. La muestra M2 posee un menor valor de RMS, dado que al ser deformada con mayores parámetros de conformación que M1 tiene mayor densidad de dislocaciones, con una mejor reorganización de los granos, lo que permite que se deforme con mayor facilidad bajo el proceso de tracción y requiera de menor energía para colocar los dominios en la dirección en que se aplica la tensión.

De acuerdo con Degauque y otros investigadores (1982), el ancho de los dominios es proporcional a la raíz cuadrada del diámetro de los granos. Por lo tanto, al aumentar el tamaño de las cristalitas, como consecuencia de su alargamiento, disminuye el ancho de los dominios y aumenta el número de paredes de dominio (PD) por unidad de área. Al aumentar el número de dominios se le hace más difícil al campo magnético orientarlos todos en su dirección y la señal de Barkhausen disminuye, como se observa en M2.

La muestra M3 fue sometida a mayores parámetros de conformación durante el rodilado, presentando una disminución en el tamaño de los granos con mayor densidad de los mismos. Al aumentar el número de PD con respecto a M2 debe aumentar el campo magnético externo para alinear el mayor número de dominios, lo que se corresponde con el aumento en la tensión aplicada a esta muestra durante la tracción.

Las muestras M4 y M5 exhiben un aumento en el alargamiento y agrupación de los granos a medida que disminuye la deformación, con un incremento en el valor RMS que se corresponde con el aumento en la tensión aplicada durante la tracción, es decir, que al aumentar el número de granos debe aplicarse mayores valores de campo magnético para lograr la alineación de un mayor número de PD. La microestructura correspondiente a M6 muestra menor alargamiento de los granos, así como la reorganización de los mismos luego del proceso de tracción, lo que evidencia un comportamiento diferente, a pesar de que fue sometido a mayores valores de tensión. El cambio microestructural no se corresponde con lo esperado lo que podría justificar la disminución del valor RMS.

Las muestras M7, M8 y M9 reportaron valores crecientes del RMS a medida que disminuye la deformación correspondiente al proceso de tracción, como resultado del aumento en la dureza de estas muestras por el proceso de deformación. La muestra nueve presentó el mayor valor de RMS que se corresponde con el grado de dureza y los valores de los parámetros de conformación utilizados.

4. CONCLUSIONES

· Los valores de RMS calculados para las nueve muestras respondieron a los cambios microestructurales de estas aleaciones. Los cambios en la red cristalina estuvieron asociados con un aumento en la capacidad de endurecimiento de este acero. El proceso de tracción produjo el alargamiento de los granos y la reorganización de los mismos en el eje en el cual fue aplicada la tensión. La señal de EMB presentó, de forma general, un comportamiento creciente en correspondencia con la diminución de la deformación, el aumento de la tensión y el grado de dureza. El estudio del acero comercial AISI 1045 deformado plásticamente con rodillo y luego traccionado con la técnica EMB permitió corroborar la potencialidad de esta técnica como ensayo no destructivo.

5. REFERENCIAS

Bozorth, R. M. 1993: Ferromagnetism. Weinheim: Wiley-VCH, 992 p. ISBN 0-7803-1032-2.

Capó-Sánchez, J.; Pérez-Benítez, J. A.; Padovese, L. R. y Serna-Giraldo, C. P. 2004: Dependence of the Barkhausen Magnetic Emission with carbon content in commercial steel. Journal of Materials Science, 39(4): 1367-1370.

Degauque, J.; Astie, B.; Porteseil, J. L. y Vergne, R. 1982: Influence of the grain size on the magnetic and magnetomechanical properties of high-purity iron. Journal of Magnetism and Magnetic Materials, 26(1-3): 261-263.

Fernández, T.; Rodríguez, I.; Alcántara, D. y Fernández, E. 2008: Procedimiento para endurecer el acero 45 mediante la deformación plástica con rodillo simple. Revista Ingeniería e Investigación, 28(1): 15-21.

Fernández, T.; Rodríguez, I.; Alcántara, D. y Fernández, E. 2010: Variación microestructural del acero AISI 1045 endurecido por rodadura. Minería y Geología 26(3): 34-47.

Fernández, T. H. 2011: Mecanismos de endurecimiento del acero AISI 1045 deformado por rodadura. Tesis doctoral. Instituto Superior Minero Metalúrgico de Moa, Cuba.

Jiles, D. C. 2000: Dynamics of domain magnetization and the Barkhausen effect. Czechoslovak Journal of Physics, 50(8): 893-988.

Kittel, C. y Galt, J. K. 1956: Ferromagnetic domain theory. In: Solid state physics. Volumen 3. Academic Press, p. 437-564.

López-Sánchez, R.; López-Pumarega, M. I.; Armeite, M.; Piotrkowski, R. y Ruzzante, J. E. 2004: Barkhausen Effect and Acoustic Emission in a metallic Glass. In: AIP Conference Proceedings: 1328-1335.

Murthy, R. y Kotiveerachari, B. 1981: Burnishing of metallic surfaces a review. Regional Engineering Collage. Precision Engineering USA,3(3): 172–179.

Moorthy, V.; Shaw, B. A. y Evans, J. T. 2003: Evaluation of tempering induced changes in the hardness profile of case-carburised EN steel using magnetic Barkhausen noise analysis. NDT & E International, 36(1): 43-49.

Martínez, P.; Espina, J. H.; Hallen, J. M. y Linares y Miranda, R. 2010: Caracterización de Aceros API-5L por Medio de la Medición de Ruido Magnético Barkhausen. Científica, 14(2): 81-87. ISSN 1665-0654.

Moreno, G.; Capó-Sánchez, J.; Fernández, T. y Ayarde, D. 2014: La emisión magnética barkhausenen el acero AISI 1045 deformado plásticamente con rodillo. Revista Cubana de Física, 31(1): 19-21.

Padovese, L. R.; Capó-Sánchez, J. y Anglada-Rivera, J. 2000: Medição da tensão mecânica em aço carbono através da emissão magnética de Barkhausen. In: XIX Congresso Nacional de Ensaios Não Destrutivos, São Paulo, Brasil.

Sandvik Coromant Korokey. 1996: Cuchillas de corte. En: Guía de aplicación de herramientas. SANDVIK Coromant Korokey, p. 38-43.

Serna, C. P.; Patricia, C.; Padovese, L. R. y Rodríguez, J. L. 2007: Monitoreo de uniones soldadas de acero estructural utilizando ruido magnético de barkhausen. En: IV Conferencia Panamericana de END, Buenos Aires.

Recibido : 18/07/17

Aceptado : 09/02/18

Gelaysi Moreno Vega, Instituto Superior Minero Metalúrgico de Moa, Departamento de Física, Máster en Ciencias Físicas gmoreno@ismm.edu.cu