INTRODUCCIÓN

En la industria relacionada con procesos químicos es frecuente encontrar elementos generadores de vapor que se caracterizan por tiempos de explotación próximos o superiores a la vida útil de diseño. Durante el proceso de mantenimiento de estos elementos se requiere del conocimiento del estado del material y su capacidad para continuar en servicio, incluso luego de algún tipo de reparación que se haya requerido.

La réplica metalográfica, desde su implementación a finales de la década de 1950, ha sido una herramienta fundamental en la evaluación del estado de los materiales metálicos (Smith y Nutting., 1956). Esta técnica tiene la ventaja de que no es destructiva y se puede aplicar in-situ, por lo que resulta sumamente atractiva e importante durante las operaciones de mantenimiento de generadores de vapor.

El empleo de esta técnica para la evaluación de la vida residual de componentes de generadores de vapor se hizo notorio en la década de 1980 y se incrementó en 1987, luego de la ocurrencia de accidentes catastróficos en tuberías de vapor de acero 1,25Cr0,5Mo (Strauss., 1989), lo que trajo como resultado la edición especial de la norma ASTM ES 12-87. Posterior a la publicación de trabajos clásicos sobre el tema (Neubauer, 1984), a partir de 1985 y hasta la fecha se desarrollaron múltiples investigaciones dirigidas a identificar los cambios fundamentales de la microestructura que ocurren en componentes de generadores de vapor durante el servicio y a correlacionar estos cambios con el tiempo de vida consumido (Weber y col., 2022); (Monika y col., 2022); (Pivdiablyk y col., 2023).

Los resultados de tales investigaciones hicieron más efectivo el alcance de la réplica metalográfica en el estudio de la vida residual, hasta el punto en que se han elaborado documentos normativos de amplia aplicación a nivel internacional, como es el caso de la norma (ASTM E1351-01., 2020). Aunque dicha norma contempla el uso de la Microscopía Electrónica de Barrido, aún no tiene concebido el uso de la Microscopía Electrónica de Transmisión, a pesar de resultar conveniente y factible desde el punto de vista práctico.

En este sentido el presente trabajo tiene como objetivo, establecer el estado microestructural del material de una tubería de vapor de acero SA335 Grado P11 con más de 20 años de servicio a 480 oC, empleando la réplica metalográfica.

MATERIALES Y MÉTODOS

Se emplearon muestras tomadas de una tubería de vapor, fabricadas con acero clasificado por la norma (ASTM A335/A335M-23., 2023) como SA335 Grado P11. Esta tubería estuvo en funcionamiento durante aproximadamente 20 años a 480 oC.

La superficie de las muestras se preparó por la técnica convencional, aplicando: desbaste con abrasivo 120 - 2000, pulido con abrasivo 3 - 1 ((m y ataque con NITAL 0,5 % de acuerdo con las normas (ASTM E3-11., 2017) y (ASTM E407-07., 2016), respectivamente.

Se aplicó la réplica de extracción directa, consistente en: aplicación sobre la superficie de la muestra de “acetato” humedecido en acetona, secado y separación de la réplica, deposición de una fina película de carbono (mediante evaporación en vacío) sobre la superficie de trabajo de la réplica, disolución de la resina y montaje de la película de carbono en rejillas de cobre, utilizadas para Microscopía Electrónica de Transmisión. Las réplicas se analizaron en un microscopio electrónico de transmisión PHILIPS CM120.

RESULTADOS Y DISCUSIÓN

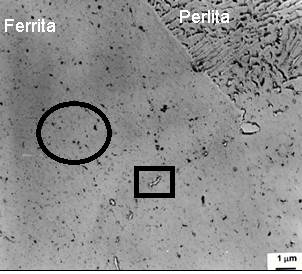

En la muestra envejecida en servicio se observó una microestructura ferrito-perlítica. La ferrita presentó precipitación intergranular e intragranular de forma regular y tamaño homogéneo (aproximadamente entre 50 y 100 nm). Una representación de esta microestructura se puede apreciar en la figura 1. Estos tipos de precipitados también fueron observados en una tubería de acero 2¼Cr1Mo expuesta al servicio por un largo período (Norris y Parker., 1996) y en una tubería de acero 2¼Cr1Mo nueva (Yang y col., 1993).

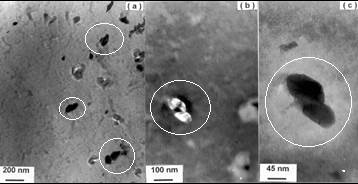

Se destaca que, los autores antes mencionados coincidieron al identificar los precipitados intragranulares como una fase intermediaria, básicamente del tipo M2C, que en condiciones satisfactorias se transforma en la fase estable M6C. En correspondencia con los resultados encontrados en la literatura y de acuerdo con el análisis de Difracción de Electrones y el microanálisis de las partículas intragranulares presentes en las réplicas del material envejecido en servicio (Figura 2), estas son precipitados del tipo M2C con alto contenido de Mo.

Figura 1 Imagen de Microscopía Electrónica de Transmisión tomada de la réplica, mostrando la ferrita, la perlita y la precipitación (intergranular dentro del cuadrado e intragranulares dentro del círculo)

Figura 2 (a) Diagrama de difracción de electrones y (b) espectro de composición química de los precipitados intragranulares

Las partículas intergranulares groseras generalmente son asociadas con precipitados más estables como por ejemplo M6C o M23C6 (Woodhead y Quarell., 1965). Esta diferencia de estabilidad termodinámica entre los precipitados intragranulares e intergranulares hace que generalmente sea dada mayor atención a la precipitación intragranular, responsable por la estabilidad microestrutural durante el servicio.

A pesar de no tenerse conocimiento de la microestrucctura inicial de la tubería analizada, el hecho de haberse observado partículas intragranulares en parejas (Figura 3) permite suponer que durante el servicio ocurrió una precipitación adicional de M2C sobre partículas inicialmente existentes. Además, el hecho de que estas partículas presenten tamaños aproximadamente iguales, es considerado como indicativo de haber ocurrido, posteriormente, el crecimiento del tipo Ostwald (Novikov., 1994), para sistemas donde aparecen fases intermedias, como se supone en el presente caso.

Figura 3 Imagen de Microscopía Electrónica de Transmisión tomada de la réplica con diferentes aumentos (a/c - campo claro y b - campo oscuro), mostrando partículas intragranulares en parejas (dentro de los círculos).

En hipótesis, lo anteriormente explicado significa que a la temperatura de servicio la ferrita habría alcanzado, con relación al M2C, una composición próxima a la de equilibrio, después de un proceso de nucleación y crecimiento de M2C, seguido del crecimiento competitivo. Este resultado puede ser interpretado como una característica del envejecimiento escalonado, con una primera etapa a una temperatura alta y tiempo corto (durante la fabricación) y una segunda etapa a una temperatura menor y tiempo prolongado (durante el servicio).

En el sistema Ni-Cr-Al-Ti el envejecimiento escalonado - de mayor temperatura (850 oC) para menor (750 oC) - se caracteriza por la nucleación y crecimiento en la primera etapa y apenas el crecimiento de las partículas en la segunda (Novikov., 1994). Sin embargo, en el sistema Fe-Cr-Mo-C ocurre la precipitación adicional en la segunda etapa, lo que soporta la suposición de la precipitación adicional en servicio de la tubería analizada (Klueh., 1978). Si se considera la existencia previa de precipitados, entonces, desde el punto de vista termodinámico, la precipitación adicional durante el servicio sería más probable en la superficie matriz-precipitado, o sea, en las partículas ya existentes.

La fase M2C durante la nucleación y crecimiento adopta una forma alargada con relación de orientación del tipo (001)M2C // (110)Fe( (Bhadeshia y Honeykombe., 2017); (Tanino y col., 1967), esta forma característica se debe al hecho de que apenas en la dirección (110)M2C // (001)Fe( se alcanza un valor mínimo de desorientación (4-5 %) con relación a otras direcciones (desorientación de aproximadamente 20 %), haciendo que el crecimiento de la fase M2C sea preferencial, dando lugar a partículas alargadas en esta dirección (Tanino y col., 1967). De acuerdo con este punto de vista, las partículas de M2C con forma regular y tamaños homogéneos (como se observó en el material envejecido en servicio), serían resultado del fenómeno de crecimiento competitivo y no de la precipitación, lo que permite confirmar la hipótesis anteriormente planteada.

Este resultado está de acuerdo con el de otros autores (Robert y Askins., 1989), quienes concluyeron que el daño fundamental durante el servicio de los componentes de acero 1Cr½Mo en las calderas de vapor se debe a la pérdida de soluto por la matriz y al crecimiento competitivo. Ha sido propuesto que este criterio puede ser extendido a toda la familia de aceros de baja aleación al CrMo (Chaudhuri y col., 1993).

CONCLUSIONES

En el acero SA335 Grado P11, luego de más de 20 años en servicio a 480 oC, se observó una microestructura ferrito-perlítica con precipitación grosera intergranular y fina precipitación intragranular en la ferrita.

La aplicación de la réplica de extracción combinada con la Microscopía Electrónica de Transmisión permitió identificar los precipitados intragranulares como del tipo M2C, con una composición metálica de 88% de Mo, 6% de Fe y 6% de Cr; así como la ocurrencia del fenómeno del crecimiento competitivo de los mismos por efecto del tiempo y la temperatura de servicio.

El empleo de la réplica metalográfica juega un papel importantísimo en la obtención de los resultados mostrados, y resulta fácil comprender cómo, también, es de gran importancia en la obtención de resultados a pie de obra para un análisis de campo durante la inspección de tuberías de vapor, asociada con el proceso de mantenimiento de generadores de vapor.