Introducción

Las tecnologías disponibles en Cuba para la combustión directa de biomasa 100% presentan limitaciones en cuanto a las dimensiones y características específicas de las partículas a quemar y por lo regular utilizan un alto coeficiente de exceso de aire, lo que incrementa las pérdidas térmicas y en general reduce la eficiencia del proceso de generación de vapor en las calderas. La implementación de quemadores desarrollados a partir de las tecnologías de las secciones de paso en rotación, por el bajo coeficiente de exceso de aire que utilizan, son una alternativa viable. Se ha desarrollado una metodología que permite diagnosticar el comportamiento de las diferentes alternativas de aplicación, que ayuda a la toma de decisión en el proceso inversionista, es por ello que se ha trazado como objetivo principal del estudio exponer la metodología elaborada por Carrasco, Rodríguez, López & Jiménez (2018), para las posibles combinaciones en la co/combustión de biomasas.

Según Sagastume, Cabello, Hens & Vandecasteele (2017), la generación de electricidad provoca alrededor de 25 % de las emisiones globales de GHG y otros impactos medioambientales. Desde que la biomasa es considerada como neutral en emisión de carbono, la generación de electricidad basada en esta fuente reduce las emisiones de GHG comparada con la generación a partir de combustibles fósiles. Sin embargo, la producción de biomasa causa varios impactos medioambientales asociados con el consumo de energía, fertilizantes, pesticidas y otras fuentes de producción de emisiones relacionadas con la plantación y el crecimiento de la caña de azúcar.

La conversión de la biomasa en energía de alta calidad puede favorecer a la utilización de este combustible como fuente de energía primaria. La extracción de energía de la biomasa reduce las emisiones globales porque el proceso de conversión de la misma genera menos emisiones de CO2 que los de las fuentes tradicionales de combustibles fósiles. Por ejemplo, un análisis de las emisiones de CO2 equivalente por kWh de electricidad mostró que, refiriéndose a las plantas energéticas de co-combustión, una reducción en las emisiones de CO2 de 0,59 kg/kWh puede ser alcanzada por términos de ciclos combinados (D’Ovidio & Pagano, 2009).

Materiales y métodos

Con las investigaciones realizadas por Rodríguez & Jristich (1987), se dieron los primeros pasos para el desarrollo de la tecnología aerodinámica de las secciones de paso en rotación (TSPR), que en principio se basa en una estructura de dos conos concéntricos unidos por álabes, que a partir de la combinación del giro con la velocidad del flujo de aire secundario, produce un enrarecimiento entre ambos conos, que succiona el flujo de aire primario y crea una zona de recirculación interna (ZRI) con características especiales.

La precámara del quemador rotatorio de doble cono, es el espacio donde tiene lugar el desarrollo del proceso de combustión, jugando un importante rol en el mezclado y en el proceso de estabilización de la reacción.

Como se explica anteriormente el uso energético de la biomasa sólida se espera que juegue un rol más importante en los conceptos futuros para la reducción de las emisiones de gases de efecto invernadero en la producción de calor y electricidad. De forma general, tres diferentes tecnologías para la conversión de la biomasa pueden aplicarse, la pirolisis, la gasificación y la combustión. La combustión es la avanzada con aplicaciones comercializables, mientras que la pirolisis y la gasificación están en desarrollo o en fase demostrativa. Por consiguiente, el uso energético de la biomasa, principalmente estará basado en la combustión, tanto en el presente como en el futuro está llamada a ser la tecnología dominante. Existe un amplio espectro de tecnologías de combustión para los diferentes tipos de biomasa (madera, biomasa combustible, herbáceos, desechos biodegradables y residuos) que cubren un amplio rango de capacidades de plantas disponibles en la actualidad.

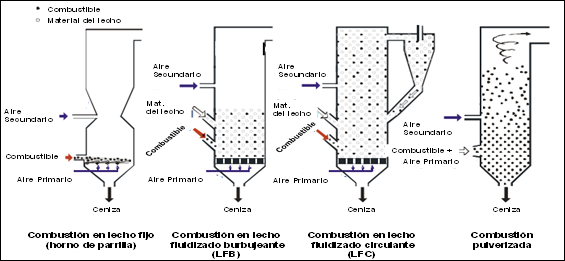

En principio las tecnologías de combustión pueden clasificarse (Figura 1) de la siguiente forma:

Fuente: Van Loo ( Korrejan (2002).

Fuente: Van Loo ( Korrejan (2002).Fig. 1 Visión general de las diferentes tecnologías de combustión.

Las mayores eficiencias se logran en los lechos fluidizados por su estabilidad para bajos excesos de aire y por su alta capacidad de transferencia de calor debido al régimen turbulento que se desarrolla en el interior de la cámara del horno, sin embargo por los altos costos de inversión y de operación, es interesante solo para plantas mayores de 20 MW.

Los hornos de combustible pulverizado pueden trabajar estables con excesos de aire inferiores a los lechos fijos y un poco superior a los lechos fluidizados, es una tecnología que logra buen control de la carga y rápida respuesta al cambio. Desde el año 2000, en Gran Bretaña, Dinamarca, Holanda y Canadá se ha incrementado la quema de biomasa en calderas de combustible pulverizado que usan 100 % de biomasa y combustión de biomasa con carbón (co-combustión) (Livingston, et al., 2016).

Teóricamente para obtener la mayor eficiencia en cualquier proceso de combustión, las cantidades de combustible y aire deben estar en perfecta proporción, es decir en relación estequiométrica. Sin embargo, en la práctica es necesario mantener una cantidad de aire por encima de la relación teórica, debido a las imperfecciones del proceso de mezclado. En los hogares de las calderas si no se adiciona un exceso de aire al proceso de combustión, se forman inquemados, hollines, humos, emisiones de monóxido de carbono y ensuciamiento de las superficies. La mayor eficiencia del proceso de combustión dentro del horno se logra con valores de exceso de aire que dependen del tipo de combustible y de la tecnología de combustión que se esté utilizando. (Rodríguez, et al, 2000).

La eficiencia del proceso de combustión crece con el incremento del exceso de aire, hasta que el incremento de las pérdidas de calor por exceso de aire sea superior al calor entregado por el incremento de la eficiencia.

La metodología utilizada para evaluar la incorporación de la quema pulverizada de biomasa a las calderas convencionales de lecho fijo (parrilla). Para ello se tomará como referencia la investigación realizada por Barroso, Barreras, Amavedac ( Lozano (2003), en la cual se presenta un análisis detallado para optimizar el proceso de funcionamiento de la caldera RETAL, donde, para lograr una optimización en el funcionamiento de la misma, los autores se plantean un fuerte proceso inversionista para la implementación de varias superficies de intercambio de calor tales como: un secador de bagazo; un economizador; un sobrecalentador y un calentador de aire, todo ello con el objetivo principal de lograr la disminución del coeficiente de exceso de aire y de la temperatura de los gases de salida (Tgs) debido a su influencia directa en la mayor de las perdidas térmicas, las pérdidas por los gases de salida (q2).

El objetivo de la investigación actual, como antes se expone, es desarrollar una metodología para evaluar la factibilidad de la quema de la biomasa seca pulverizada en la misma caldera RETAL para de esta forma poder reducir el exceso de aire de la parrilla convencional y por consiguiente disminuir las perdidas térmicas en los gases de salida. Al proceso se le ha denominado co/combustión y requiere de algunas inversiones para su implementación que no implican cambios estructurales en el interior de la caldera.

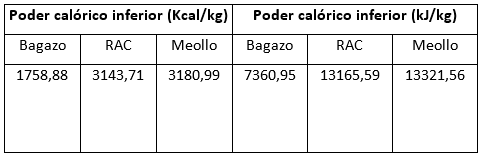

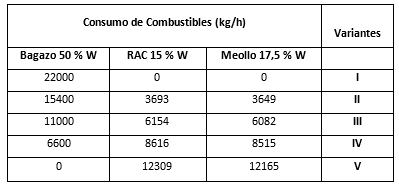

Los combustibles que serán utilizados en el presente estudio son el bagazo y los desechos agrícolas e industriales que se generan a partir de la producción de azúcar y de los derivados del bagazo, estos son: los RACs y el Meollo.

Las relaciones energéticas a utilizar para desarrollar la co/combustión que se muestran en la Tabla 1, estarán dadas por variantes porcentuales, las que, al desarrollarse el análisis gravimétrico para cada una, definirán el flujo de cada combustible de la combinación.

Tabla 1 Variantes de relaciones de energía (%).

| Variantes de relaciones de energía (%) | ||

|---|---|---|

| Bagazo | Comb. Adic. | Variante |

| 100 | 0 | I |

| 70 | 30 | II |

| 50 | 50 | III |

| 30 | 70 | IV |

| 0 | 100 | V |

Como se muestra en la Tabla 1, cada variante representa el porciento de cada combustible en la energía base de la combinación partiendo de la Variante I donde solo se quema bagazo hasta la Variante V donde solo se quema biomasa seca pulverizada.

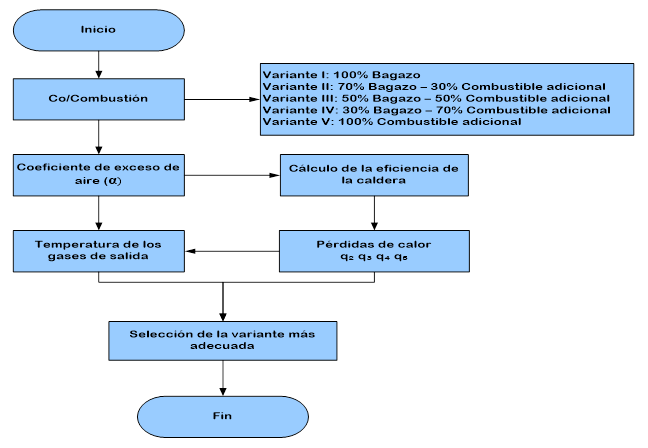

Un esquema de los pasos que definen la metodología así como los parámetros más importantes que aborda se representa en Figura 2 a continuación.

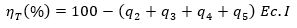

El método indirecto, además de garantizar más exactitud en los valores de ηT, es el desarrollado por Barroso, et al. (2003), en el estudio de optimización de la caldera Retal que será utilizado para demostrar las ventajas de la quema pulverizada en quemadores combinada con la quema en parrilla fija en la caldera convencional de bagazo (Abramovich, 1984). En el método indirecto la eficiencia de la caldera se determina por el balance térmico de la misma que consiste en:

Dónde:

ηT (%) |

- Eficiencia total de la caldera en tanto por ciento. |

q2 |

- Porcentaje de las pérdidas por los gases de escape. |

q3 |

- Porcentaje de las pérdidas por incombustión química. |

q4 |

- Porcentaje de las pérdidas por incombustión mecánica. |

q5 |

- Porcentaje de las pérdidas por enfriamiento exterior. |

En el caso de las combinaciones definidas anteriormente como co/combustión, se asumirán los valores de pérdidas como si fuera bagazo integral ya que se determinará el valor de q2 por la metodología desarrollada en el presente trabajo y para la eficiencia de caldera se asumirán los valores de pérdidas que aparecen referidos por Barroso J., et. al (2003), para bagazo integral, conociendo de antemano que se está introduciendo un error que afecta el resultado final sobre el incremento de la eficiencia por reducción del exceso de aire. Sin embargo, como las diferencias entre estos valores no son significativas el resultado puede considerarse correcto para cálculos y estimaciones de ingeniería. (Tabla 2)

Tabla 2 Valores de q3, q4 y q5 obtenidos por Barroso, et al. (2003), para los distintos coeficientes de exceso de aire de la quema del bagazo.

| ((c Bagazo ) | Pérdidas | ||

| q3 (%) | q4 (%) | q5 (%) | |

| 1,5 | 0,5 | 3 | 1,5 |

| 1,8 | 0,2 | 2 | 1,5 |

| 2 | 0,2 | 2 | 1,5 |

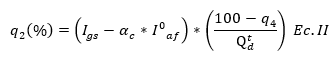

Dejando por definir solamente el calor que se pierde a través de la masa de gases que salen de la caldera, el cual representa la mayor pérdida del sistema y su valor relativo se determina como:

Dónde:

Igs |

- Entalpía de los gases de salida (kJ/kg). |

αc |

- Coeficiente de exceso de aire a la salida de la caldera. |

I0 af |

- Entalpía del volumen teórico de aire frío a la temperatura de 30 0C (kJ/kg). |

Qd t |

- Calor disponible de la masa de trabajo (kJ/kg). |

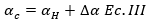

La determinación del exceso de aire es el factor fundamental del estudio actual ya que de su disminución dependerán los resultados deseados, según Barroso, et al. (2003), (c, para este caso, puede ser calculado como:

Las infiltraciones de aire, para la capacidad nominal de generación de las calderas (Dnom), fueron estudiadas y calculadas por Barroso, et al. (2003), en su investigación arrojando un valor constante de 0,2 mientras que el coeficiente de exceso de aire a la salida del horno depende del análisis gravimétrico entre el exceso de aire de la quema del bagazo en parrilla ((Hp) y el de la quema del combustible adicional en los quemadores rotatorios ((Hq).

Según Barroso, et al. (2003), en su investigación, el exceso de aire en el horno para la quema de bagazo en parrilla ((Hp) se representa con valores como 1,3 y 1,6 pero, como el autor propiamente también añade, está demostrado que en la práctica este valor llega a ser superior, por ello en la presente investigación se añadirá, a los valores tomados por la fuente de referencia, un tercer valor para el cálculo equivalente a 1,8 lo que lo hace más real y abarcador.

Los tres valores de exceso de aire para los quemadores fueron definidos a partir de los valores obtenidos por las investigaciones realizadas por Rodríguez, et al. (2000), siendo estos: 1,10; 1,13 y 1,16. La Tabla 3 muestra los valores a utilizar para el cálculo de ambos coeficientes ((Hp y (Hq).

Tabla 3 Valores de (Hp y (Hq a utilizar para el desarrollo del el análisis gravimétrico de las combinaciones.

| (Hp | (Hq |

| 1,3 | 1,10 |

| 1,6 | 1,13 |

| 1,8 | 1,16 |

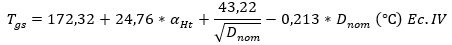

Otro de los parámetros importantes para la determinación de las pérdidas q2 es la Temperatura de los Gases de Salida (Tgs) la cual tiene también, como se muestra en la Ec IV, una relación directa con el coeficiente de exceso de aire a la salida del horno siendo así que la reducción del mismo garantizaría una reducción en la Tgs y por consiguiente un aumento en la eficiencia de la caldera por concepto de reducción de las pérdidas por los gases de escape (q2).

Resultados y discusión

Para la obtención de los resultados finales como aplicación de la metodología antes expuesta es necesario comenzar con el cálculo de los parámetros del proceso de generación partiendo sobre la base de tres combustibles individuales para determinar aquellos valores que no dependan de la combinación. (Tabla 4 y 5)

Tabla 5 Relación entre las energías de entrada al horno de la caldera de bagazo con el combustible adicional.

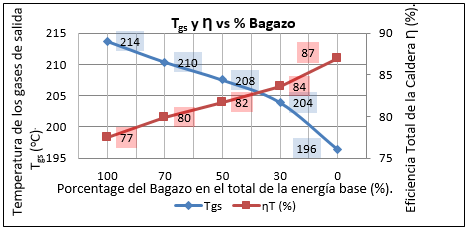

Una vez sentadas las bases para el cálculo se muestra una representación de manera gráfica de los resultados más importantes obtenidos. (Figura 3)

Fig. 3 Gráfico de Tgs y Ƞ contra % Bagazo en la energía de la carga base para la relación entre el exceso de aire mínimo del quemador y el máximo del bagazo para la combinación con RAC.

El gráfico de la Figura 3 desarrollado, como su nombre lo indica, para la relación entre el exceso de aire mínimo del quemador y el máximo del bagazo quemado en parrilla para cada porcentaje del bagazo en la energía de la carga base comenzando con 100 % del mismo hasta 100% de RAC, muestra como a medida que disminuye el porcentaje de bagazo en la combinación lo hace además la temperatura de los gases de salida y de forma inversa la eficiencia de la caldera incrementa su valor, llegando incluso, con 100% de RAC, hasta 87 %. Sin embargo, como el objetivo del trabajo no es sustituir el bagazo,sino mejorar la estabilidad y la eficiencia del proceso de combustión para lograr su mejor aprovechamiento, la sustitución de la carga base es factible ya a partir de 70 % de bagazo con 30 % de RAC. Para esta combinación la caldera eleva su eficiencia de 70 a 80%.

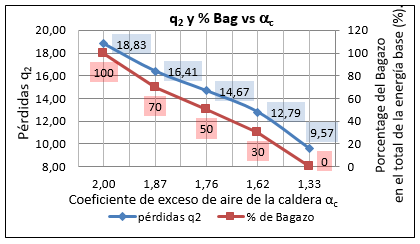

Como se puede apreciar en la Figura 4 de forma similar al análisis de la gráfica anterior, el comportamiento para 30% de RAC con 70% de bagazo, el coeficiente de exceso de aire alcanzó una disminución de 13 %, para una reducción aproximada de q2 de 2.42 %. Si se operara en la relación 50/50, se puede alcanzar una reducción del exceso de aire de 24 %, lo que significa un incremento aproximado de la eficiencia de la caldera de 4,8 %, ya que como se sabe, por cada 5% de reducción del exceso de aire, en una caldera la eficiencia se eleva aproximadamente 1%.

Fig. 4 Gráfico de pérdidas q2 y porcentaje de bagazo en la energía de la carga base contra coeficiente de exceso de aire de la caldera para la relación entre el coeficiente de exceso de aire medio del quemador y el coeficiente de exceso de aire máximo del bagazo en la combinación con RAC.

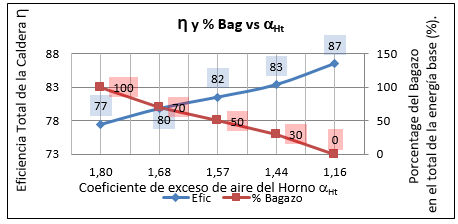

Fig. 5 Gráfico de eficiencia y porcentaje de bagazo en la energía de la carga base contra coeficiente de exceso de aire del horno para la relación entre el coeficiente de exceso de aire máximo del quemador y el coeficiente de exceso de aire máximo del bagazo en la combinación con RAC.

Un aspecto importante a destacar en esta serie de gráficos mostrados es que, teniendo en cuenta la diferencia entre los coeficientes de exceso de aire del quemador con el coeficiente máximo de la quema en lecho fijo, utilizado para las representaciones anteriores, es común que el primer cambio en la relación de energía de la carga base o sea de 100 % bagazo a 70 % bagazo, represente el cambio más significativo de los valores de eficiencia y pérdidas en los gráficos, junto con el último cambio en las relaciones donde se llega finalmente a 100 % biomasa seca por lo que el coeficiente de exceso de aire disminuye drásticamente. (Figura 5)

Análisis económico

Para la realización del análisis económico se partirá de la base de que las combinaciones serán equiparadas como combustible pelletizado ya que los combustibles del caso de estudio no son comercializables y la determinación de su precio no es precisa. Sin embargo esto no afectará la veracidad del estudio ya que este análisis económico pretende dar una idea de cuánto se puede ahorrar en materia de gasto por consumo de combustible si se aplicase la metodología descrita puesto que para ello se utilizan los resultados obtenidos a lo largo de la aplicación de la misma tomando como referencia la gráfica que se muestra en la tabla 6 para lo cual se han definido los siguientes parámetros dentro de los que encontramos el régimen con el que operan las instalaciones en cuestión. (Tabla 6)

Tabla 6 Datos para el cálculo económico.

| Zafra (d/año) | 140 |

| Trabajo (h/d) | 20 |

| PCI Pellet (MJ/kg) | 18,3 |

| Costo Pellet ($/MMBtu) | 18,5 |

| Costo Pellet ($/GJ) | 17,54 |

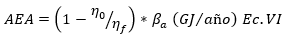

Una vez introducidos estos datos ya es posible determinar mediante la Ec. VI y Ec. VII el ahorro anual que representa la instalación de la tecnología propuesta para la quema por concepto de gasto de combustible como se describe a continuación.

Donde

AEA |

- Ahorro de energía anual (GJ/año). |

Ƞo |

- Eficiencia inicial de la caldera (%). |

Ƞf |

- Eficiencia de la caldera con la tecnología instalada (%). |

βa |

- Consumo de combustible anual (GJ/año). |

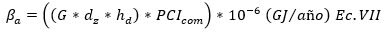

Para determinar βa se utiliza partiendo del consumo en kg/año la Ec. VII.

Donde

dz |

- Días de zafra (d/año). |

hd |

- Horas de trabajo diarias de la caldera (h/d). |

PCIcom |

- Poder Calorífico Inferior del bagazo (kJ/kg). |

G |

- Consumo de combustible bagazo para la generación nominal de 45 t/h de vapor (kg/h). |

Luego

Obteniéndose, para el caso de estudio, los valores de energía anual ahorrada expresados en la Tabla 7.

Tabla 7 Energía anual ahorrada para la combinación (GJ/año).

| Variante | I | II | III | IV | V |

|---|---|---|---|---|---|

| AEA | Base* | 17004 | 27648 | 32778 | 52119 |

*Variante inicial con 100% de bagazo utilizada como base de referencia para el cálculo económico.

Una vez calculado el ahorro de energía anual, se determina por la Ec. VIII el beneficio anual que este representa.

Finalmente. los valores de gasto reducido para cada variante en la relación de energía que se plantea se pueden apreciar en la Tabla 8 siendo estos de magnitudes representativas y nada despreciables por lo que se pueden concluir de manera general para la metodología resultados muy favorables.

Conclusiones

Se demostró que es posible disminuir el exceso de aire utilizado en la combustión implementando la quema combinada en la caldera RETAL al quemar el combustible adicional con los quemadores desarrollados por las Tecnologías de las Secciones de Paso en Rotación, lo que garantiza una reducción de las pérdidas por los gases de escape y por tanto un aumento en la eficiencia de la caldera y por tanto se demuestra que es posible mejorar significativamente el rendimiento de la caldera con una mínima implementación de recursos y además se realizaron los cálculos económicos que arrojaron resultados favorables y fortalecieron el valor de la investigación.