Introducción

La Refinería “Sergio Soto” de Cabaiguán comenzó su producción en el año 1947 procesando solamente crudo extraído de Jarahueca con una producción de 400 barriles/día. Actualmente se refina el crudo nacional originario de la cuenca central, además del crudo de Varadero, y costa norte de las provincias de Matanzas, Mayabeque y La Habana.

Esta empresa al presentar tantos años de explotación, y la falta de repuestos conllevó al deterioro de los equipos, los cuales presentan fallos y problemas en su mantenimiento y reparación, lo que trae consigo que la producción se vea afectada por interrupciones, debido a fallos en los equipos, al mismo tiempo, la empresa no cumple con los planes establecidos por lo que afecta su desempeño económico.

Por tal razón, se ha decidido realizar una inversión, que incluye la adquisición de nuevos equipos, reemplazar los que se encuentran en peores estados de trabajo, y mejorar el mantenimiento de aquellos que puedan continuar funcionando, garantizando la capacidad requerida de producción.

La estimación de las capacidades necesarias en el diseño de una instalación de la industria química, está vinculadas en primer término a las demandas de los productos, de ahí los balances de materiales y energía y las ecuaciones propias de diseño nos permiten estimar las capacidades de que debemos disponer para lograr una producción determinada de un producto deseado. Sin embargo, no debemos olvidar que la instalación en operación desafortunadamente no siempre estará disponible para la operación, dificultades tecnológicas y muchas veces en el estado técnico de los equipos impedirán que la instalación garantice con los requerimientos del proceso productivo su operación continua, por ello toda instalación diseñada debe tener un margen entre la capacidad que se requiere anualmente del producto y sus capacidades de diseño, debiendo ser esta última lo suficiente mayor para que se garantice la primera aun con las pérdidas de tiempo de que hemos hablado antes. Este es un problema que debe ser resuelto a través, de métodos matemáticos.1)

Aquí se consideró que la inclusión de la fiabilidad de los equipos y con ello la de los sistemas tecnológicos en los análisis técnico económicos a través del efecto que tienen en la disponibilidad de la instalación, enriquece el enfoque multilateral de la estimación de la eficiencia de una inversión en etapa preliminar, pues brinda nuevos elementos que en muchos casos modifican decisiones tomadas sin estas consideraciones.2)

La disponibilidad anual de una instalación para ser empleada eficientemente desde el punto de vista tecnológico depende de la fiabilidad del sistema que la compone, visto esto en la de los equipos que no garantizan la operación tecnológica para la cual han sido instaladas por lo que debe ser un interés de los diseñadores de instalaciones de la industria de procesos químicos garantizar altos niveles de disponibilidad anual. Las características de fallo en muchos casos es el principal factor que gobierna la economía de un proceso. Por esto, para reducir el efecto adverso de las fallas, pueden realizarse inversiones en ciertas redundancias, las cuales deben aportar beneficios medibles económicamente al proceso, el costo de diseño y operación de tales redundancias debe ser menor que la ganancia obtenida por este concepto.

Como se comprende es necesario poder estimar con exactitud los valores de las inversiones tanto del proceso principal como de las redundancias y otras alternativas para incrementar la fiabilidad general del sistema tecnológico lo cual requiere una adecuada base de datos técnico económicos y métodos de estimación de costos de los equipos de la industria química como la mostrada en la literatura científica.3,4,5

Materiales y métodos

El procedimiento utilizado en el estudio consideró el efecto de incrementar la fiabilidad del sistema tecnológico mediante el uso de redundancia en los equipos de más probabilidad de fallos, en la disponibilidad operativa de la instalación y con ello de los niveles de producción y la ganancia anual, valorando a la vez los gastos inversionistas que se originan a través de la estimación de las inversiones que se requieren para lograr cada incremento de la fiabilidad del sistema tecnológico.

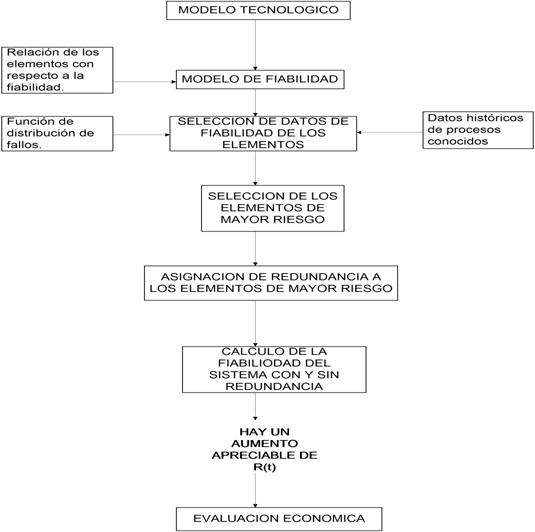

La propuesta incluyó, en el diagrama heurístico para el análisis de inversiones en la industria el análisis de fiabilidad, como ya se explicó, se trató de maximizar la fiabilidad y por tanto la disponibilidad con un costo mínimo. El diagrama de trabajo para el análisis de la fiabilidad que se utilizó en el ejemplo de la planta analizada se muestra en la figura 1

Para el estudio de la fiabilidad de los componentes se utilizaron las funciones continuas de probabilidad, en el caso de la planta estudiada la distribución más usada fue la exponencial.

Para la obtención de la función de fiabilidad se confeccionó previamente el diagrama correspondiente

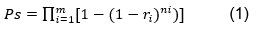

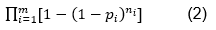

Y como función de fiabilidad (Ps) se utilizó la siguiente:

ni - Número de equipos que deben colocarse en cada módulo

ri - Fiabilidad de cada tipo de equipo.

Mediante la obtención de datos de costo y fiabilidad se realizó la formulación del modelo matemático basado en las combinaciones de costo y fiabilidad según lo planteado, en este modelo se incorporaron los resultados aportados en la cota mínima de cada uno de los elementos del sistema.

Para la optimización del proceso se utilizó la Programación No Lineal de Enteros. (PLNE), siendo el objetivo maximizar la fiabilidad, entonces la función a optimizar fue: 6

Maximizar

es la función de fiabilidad del sistema.

es la función de fiabilidad del sistema.

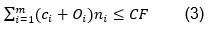

Sujeto a las restricciones de costo que se expresarán por:

donde

Ci es el costo de Adquisición

Oi es el costo de Operación

CF es la cantidad de capital disponible para la inversión

Y a las restricciones

ni ≥ Ki

En este caso Ki es el número de unidades que deben funcionar en cada módulo.

Una vez realizada la optimización se obtuvo el número óptimo de equipos en cada una de las etapas y la fiabilidad del sistema, lo cual se logró sustituyendo los valores óptimos obtenidos en la ecuación de fiabilidad del sistema que estaba en función de los mismos; posteriormente se calculó el tiempo medio entre fallos y la disponibilidad del sistema, sin la cual no era posible calcular el verdadero valor de ingresos anuales.

Los resultados que hasta este momento se habían logrado no permitían sin embargo obtener una información global sobre la rentabilidad de la futura instalación pues solo ha había sido optimizada la planta desde el punto de vista de su repuesta ante los fallos de operación, pero no se habían contabilizado el efecto de los ingresos que se obtenían y los costos de operación, razón que condujo a la selección del método de evaluación más conveniente.

Teniendo en cuenta las dificultades de los métodos convencionales y en particular el % de retorno simple se decidió el uso de los métodos dinámicos por las ventajas que ofrecen en la toma de decisiones de inversión.7

Una vez realizada la optimización por el método planteado se calculó el valor de la fiabilidad del sistema de acuerdo a la ecuación, sustituyendo los valores de cada una de las variables por el valor de redundancia óptimo.

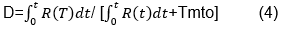

También se permitió el cálculo de la disponibilidad de la planta (D) utilizando la siguiente expresión:

Siendo:

Tmto: tiempo entre mantenimientos

R (t): fiabilidad en el tiempo t

Por ultimo para el análisis de alternativas se calculó el valor de la inversión y el costo de producción, y el valor de los ingresos a partir del valor de disponibilidad, para luego obtenerse el valor de la ganancia.

Resultados y discusión

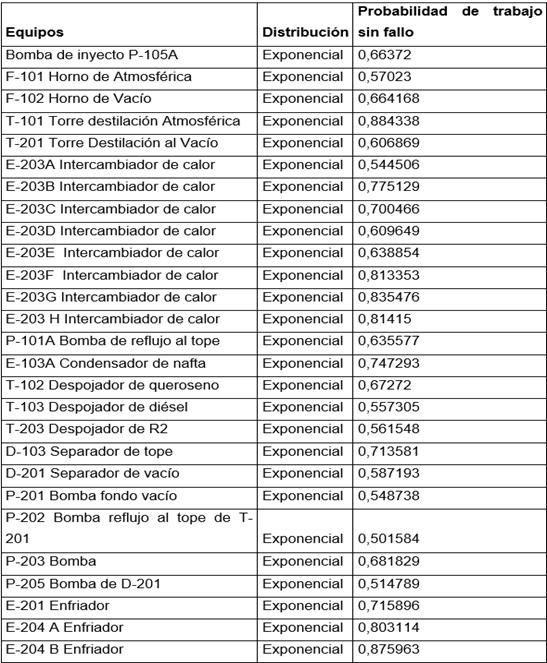

En este caso se recopilo la información de la refinería “Sergio Soto Valdés”, para obtener la historia de fallos en los equipos esta se obtuvo a través de un programa presente en la industria denominado SAGERMAN , en el cual se tomaron datos de 3 años consecutivos de trabajo de la planta (2017-2019).En cada uno de los equipos se obtuvo los tiempo de fallos y los de trabajo sin fallo con el objetivo de determinar la funciones de distribución a que responden los mismos y la probabilidad de trabajo sin fallo la cual se obtuvo utilizando el programa STATGRAPHICS.Centurion.XV.

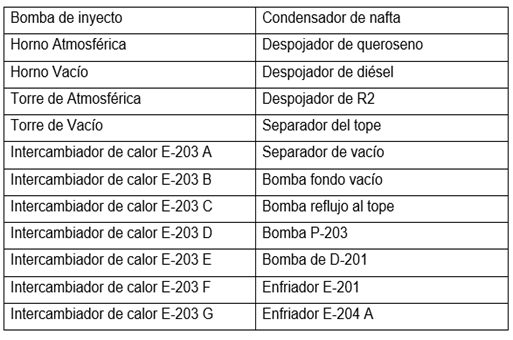

La información obtenida a su vez se incorporó a un fichero que contiene los parámetros de cada una de las funciones de distribución de los tiempos de trabajo sin fallo por unidad de estos resultados en futuros análisis de plantas con características similares. Ver tabla 1.

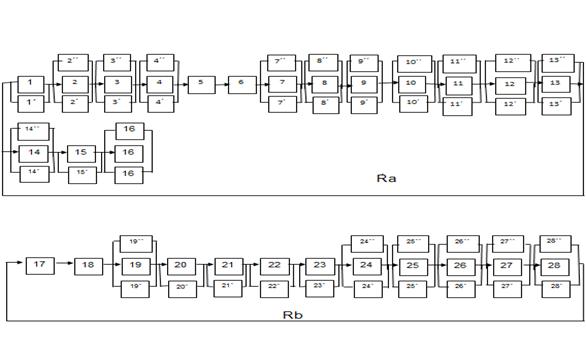

Como puede apreciarse, en la tabla aparecen todos los equipos de la planta, menos el tanque de almacenamiento de asfalto el cual se obtuvo su fiabilidad (R) a través de la ecuación:

donde:

MTBF: tiempo medio entre fallos

MDT: tiempo medio entre paradas

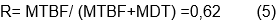

Diagrama de Fiabilidad

Después de realizado el análisis cualitativo sobre la respuesta del sistema ante el fallo de uno de sus elementos se obtiene, como ha sido descrito,9,10) el diagrama de fiabilidad, que tiene como característica una estructura serie paralelo bien definida con varias variantes de operación. En la figura 2 se presenta el diagrama de fiabilidad.

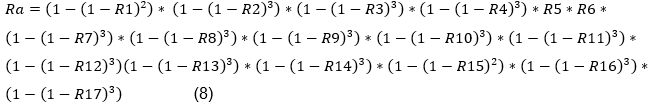

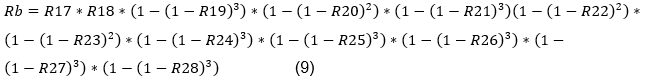

Los datos de fallos de la tabla y la configuración del sistema con respecto a la fiabilidad permiten, utilizando la ecuación, obtener la función de fiabilidad del sistema.

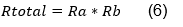

Posteriormente para más facilidad se dividió el esquema en partes A y B como se muestra en el diagrama de fiabilidad (R) obteniéndose la siguiente función resultante

Una vez calculada la fiabilidad del sistema se procedió al cálculo de la disponibilidad (D) de acuerdo con la expresión siguiente:

Siendo:

Ttrabaj: tiempo de trabajo

Tmto: tiempo de mantenimientos

D=0,58

Luego se determina el valor de la inversión ($1 265 848,22) y el costo de producción ($31 059 547,996), así también como los ingresos ($31 580 869,43) los cuales son para un año de trabajo en la planta

Para luego calcular la ganancia a partir de la ecuación siguiente:

Ganancia=4 237 206,8$/año

Luego de obtenida la optimización a través del modelo seleccionado este nos mostró los valores de la fiabilidad óptima del sistema y su disponibilidad, así como el valor de la ganancia que presentara la empresa en él.

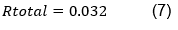

Fiabilidad del sistema óptima: Rtotal=0,080

Disponibilidad: D=0,79

La ganancia óptima que se determinó por el programa es:

Ganancia =6 460 933,94$/año mientras que la actual es de: 4 237 206,8$/año por lo tanto el incremento de la ganancia es de 2 223 727,94 y los indicadores son de: VAN=$16 925 585,95, TIR= 40%, PRD= 3 años.

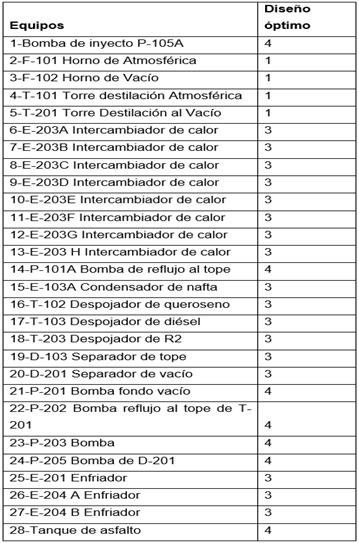

Los resultados de la optimización se muestran en la tabla 2, donde se obtuvo los números de equipos óptimos que se necesitan instalar en la planta.

Plan de mantenimiento

Se requiere la programación de un plan de mantenimiento para los equipos que se analizó su probabilidad de fallo, el cual consiste en realizar una reparación un mes antes de la fecha de probabilidad de fallo, y una reparación general una semana antes de dicha fecha, para garantizar su óptimo funcionamiento. Los equipos analizados fueron: Ver tabla 3

Conclusiones

1. Los métodos de la ingeniería de procesos químicos y el conocimiento de las características de los procesos tecnológicos obtenidos de las investigaciones o de información de la literatura deben complementarse para lograr una estimación adecuada de los valores de la inversión y el costo de producción.

2. La inclusión de la fiabilidad de los equipos y con ello la de los sistemas tecnológicos en los análisis técnicos económicos a través de su efecto en la disponibilidad de la instalación, enriquece el enfoque multilateral de la estimación de la eficiencia de una inversión brindando nuevos elementos que en muchos casos modifican decisiones realizadas sin estas consideraciones.

3. En la búsqueda del número óptimo de equipos en cada etapa puede ser utilizado el método de programación no lineal en enteros. La de este depende de las características del problema a analizar con respecto al número de equipos mínimos que deben operar en cada una de las etapas del proceso.

4. Es importante considerar en la evaluación económica de alternativas métodos dinámicos de evaluación de inversiones, pues la utilización simultánea de los mismos proporciona claridad en la rentabilidad de la planta.

5. La metodología propuesta puede ser usada en cualquier industria de procesos químicos, también sucede lo mismo con el programa de computación, pues el mismo está diseñado con flexibilidad e independencia en cada uno de los módulos.