Introducción

La caña de azúcar es una planta de características excepcionales, capaz de sintetizar carbohidratos solubles y material fibroso a un ritmo superior al de otros cultivos comerciales.1 A partir de la sacarosa se pueden producir fructo-oligosacáridos (FOS), carbohidratos de cadena corta obtenidos por la degradación de inulina o por acción enzimática. El producto posee muchas aplicaciones en las industrias alimentaria, farmacéutica y agrícola 2,3 y altos indicadores económicos, tanto de producción como de consumo a nivel mundial. El mercado de FOS a partir de la sacarosa se evaluó en 2,59 billones de USD en 2022, con un crecimiento annual de 8,8 % del 2023 al 2030. La forma líquida (sirope) predomina en el mercado.4

Existen antecedentes de investigaciones relacionadas con la obtención de FOS en Cuba.5 En el año 2012, en el Centro de Ingeniería Genétíca y Biotecnología de Santi Spíritus se desarrolló una tecnología basada en una enzima libre recombinante expresada en Pichia pastoris que logró sintetizar 1- kestosa a concentraciones superiores al 45 %, logrando más de un 55 % en FOS totales. Posteriormente se han realizado estudios del comportamiento de la reacción de síntesis de los fructo-oligosacáridos, a partir de azúcar crudo y licor decolorado, bajo los mismos pará metros de operación ya definidos para la tecnología a partir de azúcar refino y se demuestra que se puede producir FOS con los mismos rendimientos (55 %) y similares niveles de 1-kestosa, debiendo profundizarse en los estudios de remoción de color, fundamentalmente.6

Por otra parte, en la Unidad Empresarial de Base (UEB) “Ignacio Agramonte” se produce sorbitol por hidrogenación catalítica utilizando glucosa como materia prima pero, debido a la poca disponibiidad de glucosa, opera aproximadamente 90 días, quedando sin producir el resto del tiempo. Esto crea una oportunidad en infraestructura, tiempo y mano de obra para convertir la entidad en una planta multipropósito.

En este trabajo se evaluó la propuesta de incorporación de una línea de producción de FOS en la Unidad Empresarial de Base (UEB) “Ignacio Agramonte”, aprovechando las capacidades instaladas en la planta, así como los recursos humanos y materiales de los que se dispone. Se utilizó el simulador de procesos SuperPro Designer v10, como herramienta para facilitar el análisis de procesos para la evaluación de parámetros y la toma de decisiones.

Materiales y métodos

Tecnología de obtención de FOS a partir de sacarosa

La tecnología de elaboración del sirope de FOS utilizadas en el trabajo se basa en la transformación enzimática de la sacarosa en fructooligosacáridos (FOS), utiizando la enzima recombinante 1-SST (1-sacarosa: sacarosa fructosiltransferasa) expresada en Pichia pastoris, obtenida en el Centro de Ingeniería Genética y Biotecnología de Sancti Spiritus.7 Los catalizadores enzimáticos 1-SST constituyen alternativas atractivas para la conversión del azúcar de caña en FOS de cadenas cortas del tipo inulina. Con este proceso se obtienen FOS de cadena corta, en particular 1-kestosa y nistosa en proporción 9:1, cuya suma representa de 55 % a 60 % (p/p) del contenido de carbohidratos.6

El proceso declarado en (5) consta de seis etapas.

En la primera etapa la sacarosa se disuelve en agua desmineralizada para obtener una solución azucarada de concentración 50 % de sólidos solubles. El proceso se realiza a una temperatura de (75-85) 0C mediante la aplicación de vapor saturado a 300 kPa. Al alcanzar 50 0Brix, de ser necesario se ajusta el pH a 5,5±0,1. En dependencia del pH de la disolución se emplea ácido fosfórico o hidróxido de sodio para ajustarlo.

En la segunda etapa, para eliminar las impurezas y suciedad que puedan afectar etapas posteriores, como son el bagacillo, la tierra, así como elementos metálicos (insolubles), se realiza una filtración en un filtro a presión de placas verticales. Se utiliza tierra infusoria, previamente añadida a temperatura entre 60 0C y 65 0C; el jarabe se filtra a un flujo de 2,3 m3/h.

Como tercera etapa se realiza la síntesis de FOS en el reactor de hidrogenación catalítica que se emplea para la producción de sorbitol. Se añade la sacarosa a 50 oBrix y se regula la temperatura a 45 0C. Se ajusta el pH a 5,5±0,1, de ser necesario. Se adiciona la enzima 1-SST a razón de 8,3*10^-4 kg/L. La reacción se desarrolla en un tiempo de 16 horas. El sistema se agita con aire a intervalos de 30 minutos de duración. Al terminar el proceso se obtiene un jarabe de FOS de color ámbar claro.

Para la cuarta etapa, el jarabe se trata con una mezcla de tierra infusoria y carbón activado preparada previamente en proporción 2:1. El proceso se realiza en un tanque donde se añaden 500 g de mezcla por cada m3 de jarabe. El objetivo de esta etapa es la eliminación de olores y colores indeseados en el producto final.

En la quinta etapa del proceso el jarabe de FOS se filtra a través de un filtro a presión de placas verticales. La filtración se lleva a cabo a un flujo de 2,3 m3/h, debiendo lograrse los parámetros de calidad establecidos: pH = (5-7), oBrix ≥ 45, color =0 ICUMSA y conductividad ≤ 2 (S/cm.

En la sexta etapa el jarabe de FOS se concentra hasta 75 ± 1 oBrix en un sistema integrado por un evaporador de película descendente, un separador de arrastres, un condensador, una bomba de vacío y un sistema de bombeo. Con flujo de entrada entre 2,0 m3/h y 2,4 m3/h, se elimina el agua y se prolonga la estabilidad del producto terminado en el tiempo. El producto concentrado es un sirope de FOS mezcla con más de 55 % de FOS totales (1 kestosa + nistosa), parámetro indispensable para su posterior comercialización9.

Finalmente, el FOS mezcla se bombea hacia los tanques de almacenamiento para distribuir en toneles de peso neto aproximado de 260 kg, o a granel.

Simulación de la tecnología de obtención de FOS a partir de sacarosa: caso base

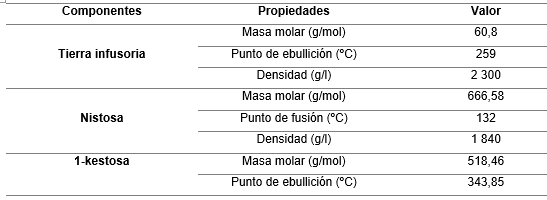

Para realizar la simulación de la planta de obtención de FOS, que procese 1 500 kg de sacarosa en cada ciclo se seleccionó el modo de operación discontinuo y el tiempo de operación de 90 días al año, lo que permite que se aproveche la instalación instalada. Se empleó el programa SuperPro Designer v10.0. Para la selección de los componentes se crearon algunos componentes hipotéticos que no existen en la base de datos del simulador. Los componentes creados y sus propiedades se reportan en la tabla 1.

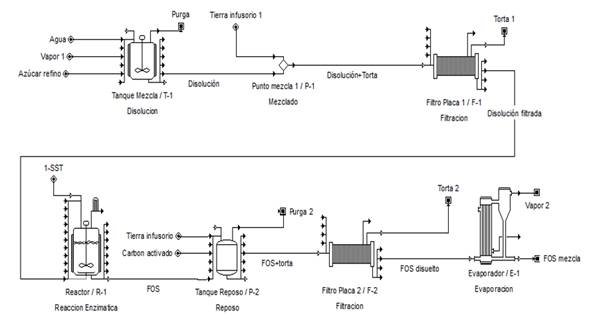

Para representar el proceso se utiizaron los siguientes módulos: en la etapa de disolución se utilizó un tanque de mezclado; en las etapas de filtración se utilizaron filtros de placas verticales; para las etapas de enfriamiento se utilizaron intercambiadores de calor; en la etapa de reacción se utilizó un reactor discontinuo y en la etapa de evaporación se utilizó un evaporador.

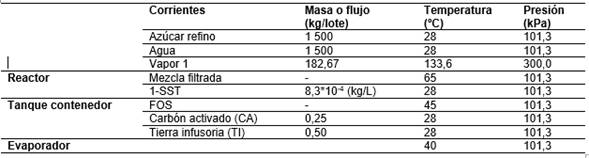

Al simular la disolución de la materia prima se utilizaron tres corrientes de entrada al módulo, que consisten en agua desmineralizada (agua), sacarosa (azúcar refino) y vapor de agua (vapor 1).

Para la etapa de filtración en la simulación se definieron las corrientes de entrada a este módulo formadas por la corriente proveniente del tanque de disolución y la corriente de tierra infusoria. Además, se establecieron los componentes a eliminar en la operación (tierra infosorio, insolubles), así como el tiempo de duración (1,10 h) y el flujo de filtrado (2,3 m3/h).

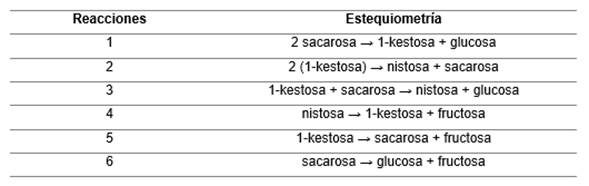

En la simulación de la etapa de reacción enzimática se establecieron las corrientes de entrada, una proveniente del filtro con la disolución y la otra con el flujo de enzima a utilizar en el reactor (1-SST). También quedaron especificados los siguientes parámetros: temperatura de reacción (45 ºC), estequimetría de las reacciones y el porcentaje de completamiento (80 %), así como el tiempo de duración de la operación (16 h) .

En las tablas 2 y 3 se muestran los parámetros de las corrientes de entrada a los módulos de operación y las reacciones químicas que ocurren en el reactor.

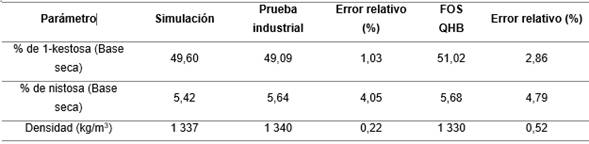

Para la validación del modelo de simulación se utilizaron los datos obtenidos en una prueba en planta y la información suministrada por la firma Quantum Hitech Biotechnology (QHB).5) Se calculó el error relativo al comparar los valores obtenidos al simular con los suministrados por los datos de la producción y de la firma QHB. Se consideró validado el modelo para un error relativo menor que 5 %.8

Se quiere utilizar la planta para la producción de FOS el tiempo que esté en parada por la falta de glucosa, materia prima del proceso de producción de sorbitol. Como este tiempo varía en dependencia de la disponibilidad de glucosa se estableció para el estudio un tiempo de producción de 90 días/año.

Simulación de la modificación tecnológica: alternativa 1

La primera modificación consistió en aumentar la escala productiva del FOS teniendo como referencia los volúmenes manejados para obtener sorbitol. El cambio permitiría además de suplir la probable demanda nacional, generar un excedente con fines de exportación. Para llevar a cabo la propuesta se alimentan al proceso 25 000 kg tanto de sacarosa como de agua. Las restantes corrientes se modifican proporcionalmente al caso base.

Simulación de la modificación tecnológica: alternativa 2

Se evaluó una propuesta de mejora que modifica la concentración inicial de sustrato disminuyendo la masa de agua en la disolución de la sacarosa con el fin de utilizar menos agua, vapor, energía eléctrica y tiempo, con lo que aumenta el rendimiento energético de la planta.

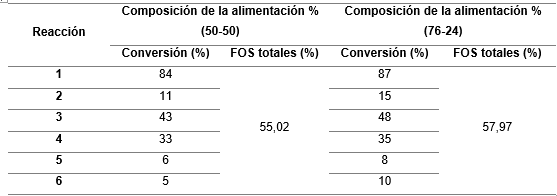

Es conocido de ensayos realizados5 que la inhibición por sustrato no es una interpretación acertada para la interacción enzima-sustrato, sin embargo, la modificación en la concentración inicial de sacarosa puede provocar cambios en las conversiones de las reacciones involucradas para un mismo tiempo de reacción. Para determinar el valor mínimo de la relación sacarosa/solvente a modificar se evaluó la solubilidad de la sacarosa a 50 ºC, temperatura cercana a la de la etapa de reacción, siendo 2,69 kg de sacarosa/kg de agua.9 Se realizaron corridas de simulación para determinar el contenido de FOS totales alcanzado para las relaciones másicas del caso base (sacarosa/agua de 50:50) y una cercana a la minima calculada (3,16 kg de sacarosa/kg de agua que corresponde a sacarosa/agua 76:24).

Evaluación económica

Para la evaluación económica se calculó la ganancia anual a partir de los egresos e ingresos que se pudieran generar si la planta operara 90 días al año produciendo FOS (10). Se utiizaron las ecuaciones (1-3)

donde:

ANCI: ingresos de caja anuales netos; ACI: ingresos de caja anuales; AIT: importe anual por impuestos; AS: ventas anuales; ATE: costos totales anuales; AD: cargos anuales por depreciación; AA: monto anual de otros cargos; t: razón fraccional de impuestos (0,35).

Se evaluó la relación beneficio/costo por la ecuación (4).

Resultados y discusión

El esquema del proceso tecnológico para la obtención de FOS a partir de sacarosa se presenta en la figura 1.

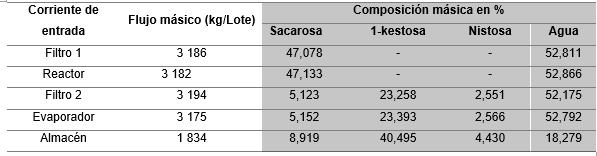

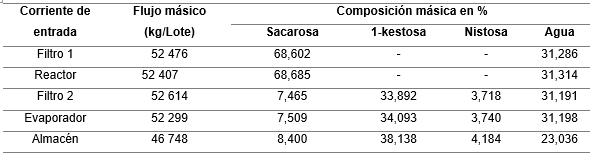

El resultado del balance de materiales para el caso base arrojados por el simulador en las principales etapas del proceso se muestra en la tabla 4, para un ciclo con una duración de 21,17 h. Se obtiene una relación de 1,22 t de FOS / t de sacarosa. Para 90 días de operación sería posible realizar 102 ciclos.

Luego de evaporar el 75 % de la masa de agua de la mezcla se obtiene un producto final con un 54,8 % de FOS totales en base seca, parámetro que cumple con los estándares internacionales para la comercialización. En la tabla 5 se presenta el resultado de la validación del modelo de simulación, que permite afirmar que el modelo utilizado representa adecuadamente la producción industrial de FOS, al obtenerse errores de validación menores del 5 %. Al quedar validado el modelo, es posible su utilización para evaluar modificaciones en el proceso.

Resultados de la simulación de la producción de FOS: alternativa 1

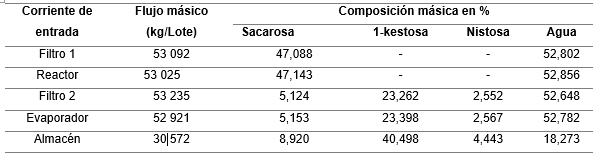

Los resultados que se obtuvieron en la simulación se muestran en la tabla 6.

En este ciclo se producen 30,572 t de FOS con 25 t de sacarosa. El ciclo tiene un tiempo de duración de 124 horas por lo que en 90 días de producción se pueden completar 17 ciclos. Las modificaciones no cambian la composición del producto final, con lo que se logran los estándares de calidad requeridos para su comercialización.

Resultados de la simulación de la producción de FOS: alternativa 2

En la tabla 7 se aprecia que existe un ligero aumento del grado de conversión y del contenido de FOS totales al aumentar la concentración de sacarosa, al menos en la proporción estudiada.

Los errores relativos se calcularon comparando los FOS totales de ambas corridas simuladas con los del FOS de HBQ. Se obtuvo un error de 3,03 % para la proporción 50:50 y un 2,19 % para la proporción 76:24, ambos errores menores que un 5 %, por lo que se aceptaron para la realización de la simulación de la alternativa.

Los resultados obtenidos para la alternativa 2 se muestran en la tabla 8.

En esta alternativa se disminuye el agua de alimentación del proceso a la condición límite de solubilidad de la sacarosa a esa temperatura con lo que disminuye el tiempo de operación y provoca que aumente el número de ciclos para un año de trabajo. Por otra parte, el aumento de la concentración de la sacarosa en el reactor provoca variaciones en los porcentajes de conversión que favorecen la formación de los componentes de interés en las reacciones involucradas en el proceso.

Con la modificación se pueden producir 46,748 t de FOS con 36 t de sacarosa (1,3 t de FOS /t de sacarosa). El tiempo de duración del ciclo es de 117 horas, por lo que en 90 días se pueden completar 18 ciclos de producción.

Evaluación económica

Se calcularon los ingresos obtenidos a partir del precio de venta del FOS en el mercado internacional, teniendo en cuenta que la planta opera 90 días al año y 24 horas al día. Dada la producción en cada ciclo y el número de ciclos para cada una se obtienen ingresos de 1 559 172 USD para la aternativa 1 y 2 524 392 USD para la alternativa 2. Los mayores ingresos se generan con la alternativa 2 con un incremento de producción de un 52,9 %.

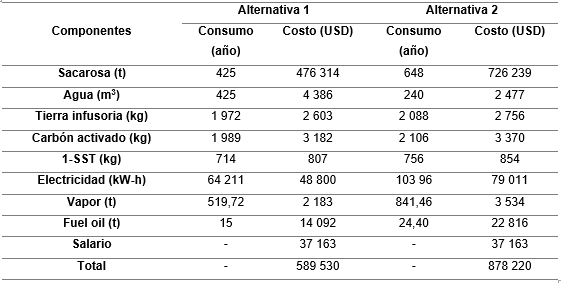

Para el cálculo de los egresos del proceso de producción de sirope de FOS a partir de sacarosa se tuvieron en cuenta los componentes que se muestran en la tabla 9.

Se aprecia que la sacarosa, la electricidad y el salario son los componentes fundamentales en la estructura del egreso. Para la alternativa 1, la sacarosa representa el 80,8 % y para la alternativa 2 el 82,7 %, mientras que la electricidad representa el 8,3 % para la alternativa 1 y el 9 % para la alternativa 2.

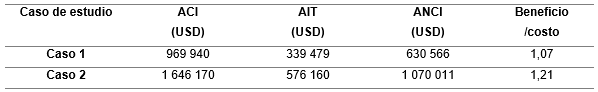

El cálculo de las ganancias obtenidas a partir de los ingresos y egresos para cada caso de estudio se muestra en la tabla 10, así como la relación beneficio/costo.

Ambas alternativas tienen una relación beneficio/costo mayor que 1, pero la mejor alternativa es la 2 ya que, a pesar de generar un aumento en los gastos para la producción, son mayores las ganancias generadas por concepto de venta de sirope de FOS, con lo que la ganancia neta es superior.

Conclusiones

Se desarrolló un modelo de simulación de la tecnología de producción de sirope de fructo-oligosacáridos a partir de sacarosa. La validación del modelo arrojó errores relativos menores que el 5 % al comparar los resultados de la simulación con los datos de una prueba industrial y de un producto similar fabricado en China. Para el caso base la producción obtenida fue de 187 t/año de producto terminado. Empleando el modelo de simulación se analizaron dos alternativas de mejora a partir de aumentar la producción de FOS al utilizar la capacidad real instalada en la fábrica de sorbitol (alternativa 1) y además aumentar la concentración inicial de la solución de sacarosa (alternativa 2). La alternatva de mejores resultados resultó la segunda, con la que se pueden realizar en los 90 días de trabajo 18 ciclos/ año, que arrojarían 841,5 t de producto. Con la segunda alternativa se obtiene una relación beneficio/costo de 1,2.