Mi SciELO

Servicios Personalizados

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Ingeniería Energética

versión On-line ISSN 1815-5901

Energética vol.38 no.2 La Habana may.-ago. 2017

TRABAJO TEÓRICO-EXPERIMENTAL

Importancia para el mantenimiento de elementos mecánicos y fallos en turbinas de vapor. Análisis de históricos

Maintenance importance of mechanical elements and faults in steam turbines. Data history analysis

Joel Pino Gómez1, Fidel E. Hernández Montero2, María E. Montesinos Otero3, María Antonia Téllez4, Julio González Martínez4, Yuritza Cruz Guzmán4, Jorge C. Arce Miranda4

1Instituto Superior Politécnico José Antonio Echeverría, Cuba

2Universidad de Mondragón, España,

3 Instituto Superior de Tecnologías y Ciencias Aplicadas, Cuba

4 Central Termoeléctrica Máximo Gómez, Cuba.

RESUMEN

El diagnóstico de fallos en las turbinas de vapor tiene una gran importancia por su incidencia en la maniobrabilidad y confiabilidad de las Centrales Termoeléctricas (CTE), sin embargo, no es posible encontrar trabajos publicados específicamente orientados a la determinación de sus elementos mecánicos y fallos más críticos. Este trabajo se propone como objetivo determinar cuáles son los elementos mecánicos y los fallos más importantes para las tareas de mantenimiento en las turbinas de vapor de una CTE cubana durante un largo período de su tiempo de explotación. Para esto se realizó el estudio de los datos históricos de tres turbinas de vapor de 100 MW en el período comprendido entre los años 1999 y 2014. La relevancia del trabajo radicó en la obtención de los elementos mecánicos más importantes, atendiendo a su tasa de fallos y costos de mantenimientos, y de los fallos más significativos del elemento mecánico más importante durante el período estudiado, para lo cual se introdujo el cálculo de un nuevo índice dadas las limitaciones impuestas por las condiciones de organización específicas de la planta.

Palabras clave: Turbina de vapor, elementos mecánicos, tasa de fallos.

ABSTRACT

Fault diagnosis in steam turbines is a very important task in power industry maintenance due to its influence on the reliability of power stations. However, research papers that specifically are referred to the determination of the most critical mechanical components and faults in steam turbines cannot be found. This work is focused to determine the most important components and faults in steam turbines in a Cuban power plant. For this purpose, the analysis of history data, since 1999 to 2014, of three 100 MW steam turbines was accomplished. The main achievement of this work was the definition of the most important components and faults, and that was attained by defining a new index (called as "importance" index), which intends to overcome limitations imposed by the specific characteristics of available data.

Key words: steam turbines, mechanical elements, faults.

INTRODUCCIÓN

Muchas industrias dependen grandemente de una operación de la maquinaria confiable y libre de problemas. Entre esas industrias está la generación de electricidad, procesos petroquímicos, transportación por tierra, aire y mar, propulsión aeroespacial, discos duros de computadoras, etc [1]. La industria de la energía eléctrica es una parte básica en el desarrollo económico de cualquier país. En la economía China, una de las primeras del mundo, la energía térmica es la principal fuente del desarrollo de la industria energética y a pesar del crecimiento en la utilización de fuentes de energías renovables se prevé que en los próximos años la energía térmica continúe dominando el mercado energético [2].

La turbina de vapor es uno de los equipos más importantes de las centrales eléctricas [2, 3]. Una parte numerosa y creciente de la energía eléctrica está siendo producida por viejas centrales termoeléctricas con turbinas de vapor construidas con materiales de primera calidad [4]. Las turbinas de vapor tienen una estructura dinámica compleja que consistente en múltiples etapas de expansión de vapor [5]. Además, son máquinas críticas caracterizadas por un alto costo unitario. Se caracterizan por tener una razón de fallo elevada y provocar grandes daños, a causa de su complejidad estructural y del ambiente de operación [2,6]. Si bien es altamente deseable establecer un mecanismo de diagnóstico y detección de fallo online que sea capaz de detectar anomalías e identificar tipos de fallos en un estado temprano [3], con él se debe lograr que el sistema de diagnóstico y detección de fallo sea lo más efectivo posible. Este compromiso exige considerar varios factores, entre ellos, el determinar a qué grupo de fallos se deben dedicar los mayores esfuerzos. El estudio de este tema mantiene su vigencia y es objeto de investigación por diferentes grupos a nivel nacional e internacional sobre la base de diversos criterios. Una revisión realizada sobre los fallos de turbinas en vapor más tratadas en artículos publicados en revistas y congresos constató que no existen reportes de estudios sobre la criticidad de los elementos mecánicos de las turbinas de vapor y sus fallos [7-11]. Este trabajo se desarrolló con el objetivo de determinar los elementos mecánicos más importantes y los fallos más importantes ocurridos en las turbinas de vapor de una CTE cubana durante un largo período de explotación. Para esto se analizaron los históricos de fallos de tres turbinas de vapor de 100 MW. Los históricos recopilados y empleados para el estudio se corresponden el período comprendido entre los años 1999 y 2014. La novedad del trabajo radica en identificar los elementos mecánicos y los fallos más importantes durante el período estudiado, así como por introducir un nuevo índice de importancia para el mantenimiento dada las limitaciones impuestas por las condiciones de organización específicas de la planta.

Apuntes sobre un análisis de criticidad

El enfoque de mantenimiento centrado en la confiabilidad (RCM) ha proporcionado las principales herramientas para determinar cuáles son los requerimientos de mantenimiento de cualquier activo físico en su contexto operacional [12]. Uno de los clásicos del RCM, J. Moubray, plantea que han sido desarrolladas un gran número de técnicas con la intención de proporcionar una base cuantitativa para decidir cuáles activos son más probables de beneficiarse con la aplicación de diferentes políticas de mantenimiento [12].

Algunas veces conocidas como 'evaluaciones de criticidad', muchas de esas técnicas emplean alguna variación del concepto conocido como 'número de probabilidad-riesgo', o PRN [12]. Luego de conceder un valor numérico a la probabilidad de fallo o razón de fallo de un activo y otro valor de severidad para las consecuencias de la fallo, estas dos magnitudes son multiplicadas para obtener un tercer número, el cual es el PRN [12] (ecuaciones (1) y (2)):

donde:

TF: tasa de fallo

CF: consecuencia de fallo

CS: Consecuencias para la seguridad

CA: Consecuencias para el medio ambiente

CO: Consecuencias para la operación

CR: Costos de reparación

Variaciones más sofisticadas la construyen PRN compuestos, al adjudicar diferentes pesos numéricos para diferentes categorías de consecuencias de fallo (típicamente, altas para consecuencias ambientales o de seguridad, intermedias para consecuencias operacionales y bajas para costos de reparación directos) (véase la ecuación (2)) [12]. Si están disponibles datos de históricos de fallo y costos, esos rankings pueden ser más refinados empleando análisis de Pareto. Rankings sistemáticos de este tipo pueden ser útiles ayudando a clarificar y construir consensos en sistemas largos y complejos, los cuales son particularmente vulnerables. Sin embargo, el criterio y los pesos relativos empleados en la evaluación de severidad y probabilidad varían ampliamente, tanto que muchos procesos de evaluación de criticidad emplean escalas y valores únicos para organizaciones específicas [12].

Modificaciones necesarias para el cálculo del Número de probabilidad-riesgo

Los datos que se emplean para el cálculo de criticidad, así como para el desarrollo de otros análisis estadísticos, se corresponden con los históricos de los fallos en tres turbinas de 100 MW de una CTE cubana durante 15 años de su explotación. Los históricos de fallo son el resultado de una revisión detallada de los documentos Informe Técnico del Mantenimiento para el área o equipo Turbina. Los referidos documentos contienen las evidencias de los defectos encontrados, así como las acciones correctoras realizadas en la ejecución de cada mantenimiento.

En este estudio se aprecia que los registros que existen de las fallos de los elementos mecánicos de las turbinas son solo los que están incluidos en los reportes de los mantenimientos realizados, pues los registros de interrupciones no presentan tal grado de especificación, lo que imposibilita el cálculo de su impacto para la producción (energía dejada de producir). Esto provoca que la visión de los técnicos y especialistas sobre qué parte de la energía dejada de producir durante el mantenimiento se debe al elemento mecánico que se analiza sea subjetiva, toda vez que se acomete su mantenimiento simultáneamente con un grupo de tareas de mantenimiento de otros elementos. El estudio de los históricos demostró además que la ocurrencia de las fallos de más de 15 años no generó consecuencias directas para el medio ambiente o la seguridad (ocurrieron sin causar daños de este tipo). Además sería incorrecto ponderar la frecuencia de fallo según la experiencia de técnicos y especialistas de la central, pues existen datos numéricos que permiten el cálculo de la misma para el período analizado.

Los argumentos planteados determinan la necesidad de adaptar el cálculo del PRN a las condiciones concretas de la planta y a los datos históricos disponibles de su explotación. Por cuanto hay argumentos de significación suficiente para no incluir, dentro del cálculo del PRN de los fallos, las consecuencias para el medio ambiente o la seguridad, así como tampoco la energía dejada de producir. Entonces se considera que no sería correcto llamar PRN o valor de criticidad al índice introducido a partir de tal variación de las ecuaciones y conceptos originales. Luego el índice que se propone en este trabajo, que relaciona la probabilidad y el costo asociado con el mantenimiento y la reparación de la fallo, ha sido nombrado como número de probabilidad-costo (PCN). El PCN se define como (ecuaciones (3) y (4):

donde: NF: Cantidad de fallos

Al calcular la razón de un fallo de un elemento mecánico se determina qué parte representa el fallo analizado del total de fallos, ecuación (4). Entonces, como se expresa en la ecuación (3), las consecuencias de la fallo se reducen únicamente a los costos asociados con el mantenimiento y la reparación.

Se debe resaltar que la existencia de un grupo de especialistas en diagnóstico y de un sistema de monitoreo de la condición de los elementos mecánicos de las turbinas contribuyen en gran medida a garantizar que nunca se hayan desarrollado, y que no se desarrollen, fallos o secuencias de fallos catastróficas. El grupo de especialistas, en conjunto con los operadores de la planta, han garantizado que la turbina y sus elementos mecánicos operen dentro de las normas y especificaciones técnicas adecuadas, siendo capaces de detectar una parte numerosa de los fallos presentes en estos elementos y reportarlas oportunamente para su reparación o mantenimiento.

Elementos mecánicos más significativos como resultado del cálculo del número de probabilidad/costo

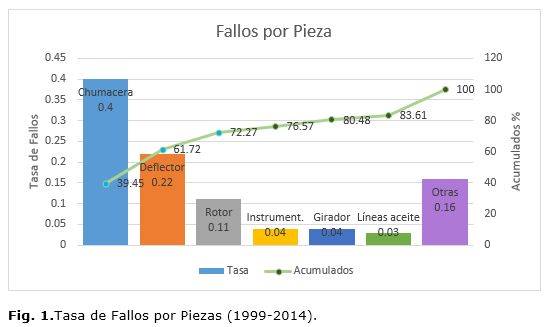

Los resultados del análisis de los fallos de tres turbinas de 100 MW en el período comprendido entre los años 1999 y 2014 se describen a continuación. La figura 1, muestra la tasa de fallos por piezas, esto es qué parte representan los fallos de la pieza respecto a la suma de los fallos de todas las piezas. En la figura 1, se muestra el análisis de Pareto de estos resultados, demostrando que las chumaceras, deflectores y rotores son causantes de más del 70 % del total de los fallos. Luego, el cálculo del PCN se realizará para estos tres elementos mecánicos que constituyen los más frecuentes por mucha superioridad, tal como se demuestra en análisis de Pareto de la figura 1.

Luego para el cálculo del PCN de las chumaceras, deflectores y rotores la media de los costos de reparación para cada pieza se calcula como (ecuación (5):

donde: Cantidad de modos de fallos de la pieza

Esta ecuación es útil para el cálculo del PCN de una pieza, que indicará la medida en la que una pieza o elemento mecánico es importante tomando en cuenta el historial de todos sus fallos y además la historia de fallos del resto de las piezas.

Obsérvese en la ecuación (3), que para calcular el PCN de una pieza dada se deberá multiplicar la razón de fallo de la pieza dada, esto es la cantidad de fallos de la pieza dividido por el número total de fallos del conjunto de piezas analizadas (ecuación (4)), por la consecuencia media de los fallos de la pieza. La consecuencia media de fallos (ecuación (5)), se calcula como la sumatoria de la multiplicación de la razón de cada fallo de la pieza analizada por los costos de mantenimiento asociados con ese fallo. Para calcular la razón de cada fallo de la pieza también se emplea la ecuación (4).

Para aplicar esas ecuaciones se realizó un estudio de los fallos que ocurrieron entre los años 1999 y 2014 para cada pieza analizada, y se calculó la tasa que corresponde a cada fallo. Se hizo necesario además desarrollar un análisis de cuáles fueron las tareas necesarias para reparar cada fallo, así como el costo asociado con cada tarea.

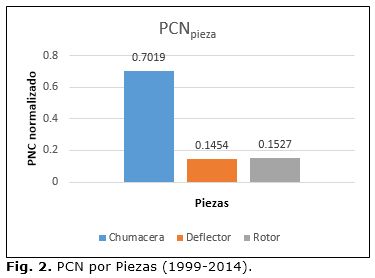

En la figura 2, se muestran los resultados del cálculo del PCN para las chumaceras, los deflectores y rotores. Se aprecia que el PCN de las chumaceras supera cuatro veces el PCN de los deflectores y de los rotores en el período analizado, demostrando que sin dudas desde este criterio son las chumaceras los agregados mecánicos más importantes de las turbinas en el período analizado.

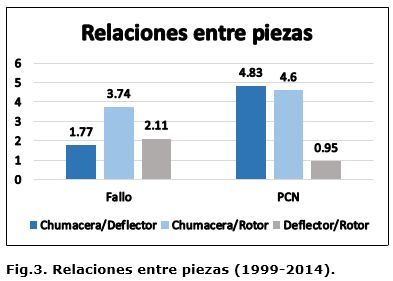

Observando la figura 1 y 2, se puede reconocer que la diferencia entre el índice de las chumaceras y de los deflectores aumentó significativamente, así sucede también con la diferencia entre el índice de las chumaceras y de los rotores. Sin embargo también se aprecia que la diferencia del índice de los deflectores con el de los rotores disminuyó. Estas observaciones serán más evidentes si se atiende la figura 3, donde se encuentran expresadas las relaciones entre las piezas para los fallos y para el PCN. En la figura 3, en el grupo Fallo se observa que la cantidad de fallos de las chumaceras son 1,77 y 3,74 veces la cantidad de fallos de los deflectores y de los rotores, respectivamente. Además, que la cantidad de fallos de los deflectores son 2,11 veces la cantidad de fallos de los rotores. En el grupo PCN se observa que el número de probabilidad-costo de las chumaceras es 4,83 y 4,6 veces el PCN de los deflectores y de los rotores, respectivamente. Sin embargo, el número de probabilidad-costo de los deflectores es solo 0,95 veces el PCN de los rotores.

En resumen, las chumaceras aumentan en el PCN la diferencia que ya tenían sobre los deflectores y los rotores en la tasa de fallos. Pero los deflectores, que eran superiores a los rotores en la tasa de fallos, en el PCN son inferiores. Esto permite concluir que el índice PCN ratifica parte de los resultados del análisis de la razón de los fallos, acentuando considerablemente la importancia de las chumaceras. Pero señala que aunque la cantidad de fallos de los deflectores supera por mucho la cantidad de fallos de los rotores, son los últimos más importantes que los primeros de cara al mantenimiento.

Por tanto, los históricos de mantenimiento de 15 años de trabajo de las turbinas de vapor de 100 MW en la CTE Máximo Gómez indican, según el criterio empleado, que los elementos mecánicos más importantes son las chumaceras, los rotores y los deflectores, manteniendo ese orden.

Fallos más significativas como resultado del cálculo del número de probabilidad/costo

Como quedó comprobado en la sección anterior fueron las chumaceras los elementos mecánicos más importantes en las turbinas de vapor de 100 MW analizadas durante el período comprendido entre los años 1999 y 2014, el resto de los análisis se realizarán sobre los fallos de las chumaceras.

En el período analizado se reportan seis fallos o defectos en las chumaceras de las turbinas, ellos son:

- holgura superior fuera de norma (HS),

- holguras laterales fuera de norma (HL),

- apriete fuera de norma (A),

- roturas en el babbitt de la mitad superior (BS),

- roturas en el babbitt de la mitad inferior (BI) y

- zona de asentamiento del muñón desplazada (MA).

En la tabla 1, se observa una distribución de los defectos por chumaceras expresados en porciento. Las diferentes chumaceras de la turbina se identifican como: CH i, donde i es el número de la chumacera que se analiza, y que puede tomar valores enteros entre 1 y 11.

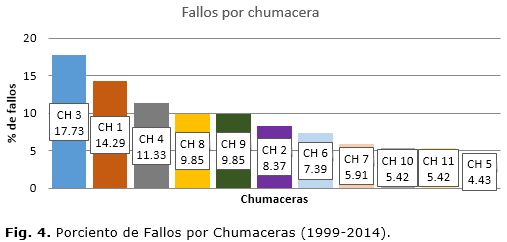

En la figura 4, se muestran gráficamente y ordenados de forma decreciente los porcientos de fallos de las chumaceras. Mostrando que solo las chumaceras # 3, 1 y 4 tienen tasas de fallos superiores al 10 % según los históricos de las turbinas de vapor de 100 MW analizadas. Entre ellas destaca la chumacera # 3, que se aproxima a la 5ta parte del total de fallos.

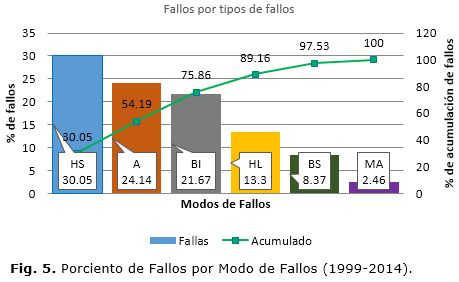

Asimismo, la figura 5, muestra que los fallos más frecuentes son: HS, A y BI, respectivamente. Cada uno de estos fallos presenta tasas de ocurrencia superiores al 20% del total de los fallos en chumaceras, lo que resulta en que sólo por esas causas ocurran más del 75% del total de los fallos, como muestra el análisis de Pareto de la figura 5.

Bastará observar mejor la tabla 1, para percatarse de que la holgura superior fuera de norma se manifiesta con mayor frecuencia en las chumaceras # 3, 8, 9, 1, 4, 10 y 11, en ese orden. Por su parte, el apriete fuera de norma se repite más en las chumaceras #8, 9, 1 y 3, por ese orden, mientras que las roturas de babbitt de la mitad inferior son más comunes en las chumaceras #1, 3, 2, 4 y 6, en ese orden. Este análisis resulta en que es en las chumaceras #1 y 3 donde se manifiestan con mayor probabilidad los fallos más frecuentes, HS, A y BI.

Resumiendo, se le debe prestar mayor atención a las chumaceras No.1 y 3, dado que tienen mayor probabilidad de presentar los fallos más frecuentes. Las fallos que presentan una probabilidad de ocurrencia significativamente más elevada son las HS, A y BI, lo que justifica que el cálculo del número de probabilidad-costo se realice para esos modos de fallos que son ampliamente más frecuentes, según se demostró.

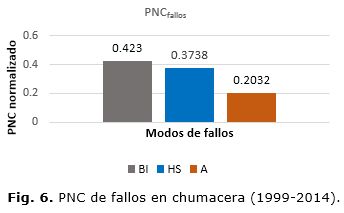

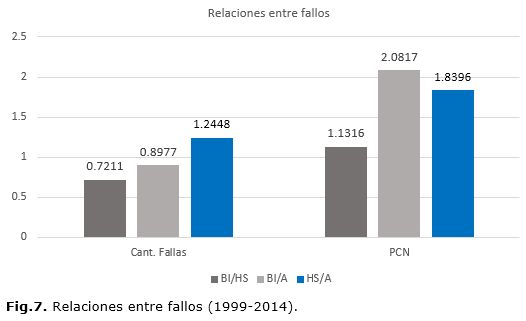

En la figura 6, se muestran los resultados del cálculo del PCN para las fallos antes seleccionadas, holguras superiores fuera de norma, aprietes fuera de norma y roturas de babbitt en la mitad inferior de la chumacera. En ella se aprecia que el BI aventaja en el número de probabilidad-costo a las HS y al A, a pesar de que las HS y A fueron más frecuentes que el BI, según la figura 5. Así mismo se aprecia una mayor diferencia entre la HS y el A en el PCN de la figura 6, que en la cantidad de Fallos en la figura 5. Para representar la magnitud de tales diferencias se muestra en la figura 7.

En la figura 7, se muestran las relaciones entre los fallos atendiendo a dos criterios, la tasa de fallo y el número de probabilidad-costo calculado para cada tipo de fallo, evidenciando que aunque las roturas de babbitt en la mitad inferior son menos frecuentes que las holguras superiores fuera de norma y que los aprietes fuera de norma, en cuanto al cálculo del PCN el BI supera tanto a HS como al A. Así como la holgura superior es más frecuente que el apriete, también se demuestra que es más importante de acuerdo al criterio empleado, el PCN. La proporción en la que A es superado por HS en el PCN es mayor que la proporción en la que A es superado por HS en la frecuencia de fallo, denotando un aumento en la importancia de HS respecto de A.

Por tanto, los históricos de mantenimiento de las turbinas de vapor de 100 MW constatan, según el criterio empleado, que los modos de fallo más importantes del elemento mecánico más importante para el mantenimiento, la chumacera, son las roturas de babbitt de la mitad inferior, las holguras superiores fuera de norma y los aprietes fuera de norma en ese orden.

CONCLUSIONES

La importancia de los resultados alcanzados tras el análisis de las evidencias acumuladas durante 15 años de explotación de tres turbinas de 100MW es elevada porque señalan cuáles son los elementos mecánicos más importantes para el mantenimiento, así como los principales modos de fallos de estos componentes mecánicos.

Se propuso el cálculo del número de probabilidad-costo (PCN) como resultado de varias modificaciones realizadas al número de probabilidad-riesgo (PRN) para su adaptación a las características del entorno industrial concreto. Los resultados del cálculo del PCN mostraron que:

- Los elementos mecánicos más importantes para el mantenimiento son las chumaceras, los rotores y los deflectores en ese orden.

- Los fallos más importantes para el mantenimiento en las chumaceras son las roturas de babbitt inferior, las holguras superiores fuera de norma y los aprietes fuera de norma.

El trabajo realizado también sirvió para identificar las chumaceras que manifestaron con mayor frecuencia los fallos de más importancia para el mantenimiento.

AGRADECIMIENTOS

Se agradece la colaboración de los compañeros Osniel J. Hernández Artiga, Hilario Reyes Pacheco y Dayme del Monte Acosta ingenieros del grupo de diagnóstico de la CTE Máximo Gómez, así como el apoyo brindado por los directivos de la central termoeléctrica, en especial a Edier Guzmán Pacheco.

REFERENCIAS

1. Maurice L. Adams. Rotating machinery vibration: from analysis to troubleshooting. CRC Press. 2010. ISBN 978-1-4398-0717-0.

2. Yufeng M, Yibing L., Hongwen A. Statistical Analysis of Steam Turbine Faults. IEEE International Conference on Mechatronics and Automation. 2011. pp. 2413-2417.

3. Zhang X., Chen S., Zhu Y., Yan W. Fault Detection and Diagnosis for Steam Turbine Based on Kernel GDA. International Conference on Modelling. Identification and Control. 2011. p. 58–62.

4. Barella S., Bellogini M., Boniard IM., Cincera S. Failure analysis of a steam turbine rotor. Engineering Failure Analysis. 2011;18(6):1511-1519.

5. J.fen Wu et al. Application of SOM Neural Network in Fault Diagnosis of the Steam Turbine Regenerative System. First International Conference on Machine Learning and Cybernetics. 2002. pp. 184-187.

6. Kubiak JS et al. The diagnosis of turbine component degradation. Case histories. Applied Thermal Engineering.2002;22(2):1955–1963.

7. Ga³ka T. Vibration-Based Diagnostics of Steam Turbines. Mechanical Engineering. 2012;34(5):315-340.

8. Karlsson C., Arriagada J. Genrup M. Detection and interactive isolation of faults in steam turbines to support maintenance decisions. Simulation Modelling Practice and Theory.2008;16(10):689–1703.

9. Experimental studies on high-cycle fatigue and damping properties of R2MA rotor steel in torsion. Strength of Materials. 2011;43(4):455–463.

10. Bovsunovskii AP. Fatigue damage and failure of steam turbine rotors by torsional vibrations. Strength of Materials. 2010;42(1):108–113.

11. Yang N. et al. An Expert System for Vibration Fault Diagnosis of Large Steam Turbine Generator Set. 3rd. IEEE International Conference on Computer Research & Development. Shanghai. 2011. 217-221.

12. Moubray John. Reliability-centered Maintenance. Reed Elsevier. 1997. ISBN 0 7506 3358 I.

Recibido: enero 2016

Aprobado: diciembre 2017

AUTORES

Joel Pino Gómez. Ingeniero en Telecomunicaciones y Electrónica, Profesor Asistente, Instituto Superior José Antonio Echeverría, Habana, Cuba, correo electrónico: joelpg@electrica.cujae.edu.cu.