Mi SciELO

Servicios Personalizados

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Ingeniería Energética

versión On-line ISSN 1815-5901

Energética vol.38 no.3 La Habana set.-dic. 2017

APLICACIONES INDUSTRIALES

Análisis de criticidad en los sistemas mecánicos de los grupos electrógenos

Analysis of criticality in the mechanical systems of the generators

Ing. Yaima Alfonso Padura1, MSc. Alejandra Elena García Tol1, Armando Díaz Concepción1, MSc. Alberto J. Rodriguez Piñeiro2, MSc. María Bárbara Hourné Calzada3, Ing. Grenda Cedrón Pérez2

1 Universidad Politécnica de La Habana. Centro de Estudios en Ingeniería de Mantenimiento, CEIM. La Habana, Cuba.

2Universidad Politécnica de La Habana. Facultad de Ingeniería Mecánica. La Habana Cuba.

3 Universidad Politécnica de La Habana. La Habana Cuba.

RESUMEN

La investigación se desarrolló en una central eléctrica que consta de 6 baterías con 4 motores de 2,5 MW de potencia cada uno. El objetivo que se persiguió fue jerarquizar los sistemas mecánicos que componen los motores de combustión interna (MCI), en una central eléctrica, empleando un modelo de criticidad. La jerarquización de los sistemas se realizó con ayuda del modelo de análisis de criticidad en los grupos electrógenos. Este modelo permitió mostrar una lista jerarquizada de todos los sistemas, que permitió dar un criterio de dirección de los recursos y mejorar la gestión del mantenimiento. Para aplicar este modelo se recogieron todos los datos de los fallos de cada motor en un período de un año. Se obtuvo como resultado que los sistemas más críticos fueron los sistemas de inyección de combustible, admisión y gases de escape y enfriamiento del motor.

Palabras clave: análisis de criticidad; gestión del mantenimiento; grupos electrógenos; sistemas mecánicos.

ABSTRACT

The research was develope in a power plant consisting of 6 batteries with 4 motors of 2.5 MW of power each. The goal was to hierarchize the mechanical systems that make up the MCI in a power plant, using a criticality model. For the hierarchization of the systems was done with the help of the Criticality Analysis Model in the generating sets. This model allowed to show a hierarchical list of the systems in high, medium and low criticity to give a criterion of direction of the resources and to improve the management of the maintenance. In order to apply this model, all the data of the failures of each engine were collected in a period of one year. As a result, the most critical systems were the fuel injection, intake and exhaust systems, and engine cooling.

Key words: criticality analysis, generator sets, maintenance management, mechanical systems.

INTRODUCCIÓN

La central eléctrica donde se realizó la investigación, cuenta con un total de 24 sistemas de generación con una capacidad de 2,5 MW de potencia cada uno. Este emplazamiento está compuesto por 6 baterías, cada batería posee 4 motores. En esta central existe un insuficiente conocimiento entre el personal técnico de operación y mantenimiento, del orden de jerarquía de los sistemas mecánicos que componen los motores de combustión interna (MCI),en cuanto al impacto de las fallas que ocurren en estos sistemas, lo que dificulta una correcta toma de decisión en la gestión de mantenimiento [1].

Los sistemas requieren de una adecuada jerarquización, para la que se utilizaron herramientas definidas en el Mantenimiento Centrado en la Confiabilidad. En esta investigación se analizaron 4sistemas, el de inyección de combustible, el de lubricación, el de enfriamiento, el de admisión y gases de escape, pues fueron los que mayores incidencias presentaron el período analizado, aunque también el sistema de fuerza se considera de alta criticidad debido al impacto que produce en las esferas funcional, económica, social y ambiental según los criterios de los especialistas de la central eléctrica.

El Mantenimiento Centrado en la Confiabilidad (Reliability Centered Maintanance, RCM), es un enfoque que combina prácticas y estrategias de mantenimiento correctivo, preventivo y predictivo con la finalidad de maximizar la disponibilidad de los activos [2]. Los análisis de confiabilidad operacional ofrecen muchos beneficios, como: reducción del tiempo y optimización de la frecuencia de las paradas programadas y no programadas, mejora la efectividad del mantenimiento, mejora la calidad de los procesos y servicios, entre otros [3]. Una de las herramientas del sistema integrado de confiabilidad operacional y del RCM es el Análisis de Criticidad,herramienta que inicia un cambio en las plantas, permite organizar, planificar, ejecutar y controlar el mantenimiento dentro de los mejores índices de costo, seguridad, tiempo y confiabilidad.

Los criterios para realizar un análisis de criticidad están asociados con: seguridad, ambiente, producción, costos de operación y mantenimiento, frecuencia de fallas y tiempo de reparación principalmente [4]. El objetivo de un análisis de criticidad es establecer un método para la determinación de la jerarquía de procesos, sistemas y equipos de una planta compleja, permitiendo subdividir los elementos en secciones que puedan ser gestionadas de manera controlada y auditable.

El análisis histórico de la información relacionada con los estudios de criticidad permite conocer que:

El análisis de criticidad se aplica en cualquier conjunto de procesos, plantas, sistemas, equipos y/o componentes que requieren ser jerarquizados en función de su impacto en el proceso o negocio donde formen parte. Sus áreas comunes de aplicación se encuentran en los siguientes campos: mantenimiento, inspección, materiales, disponibilidad de planta, personal [5-7].

La criticidad tiene una relación directa con los parámetros económicos de cualquier empresa y está basada en riesgo. La escasez actual de los recursos hace necesario lograr la mayor efectividad que permita dirigir los esfuerzos hacia aquellos puntos donde se logre una relación máxima entre los resultados obtenidos y los recursos utilizados [1].

Para realizar un análisis de criticidad se debe definir un alcance y propósito para el análisis, establecer los criterios de evaluación y seleccionar un método de evaluación para jerarquizar la selección de los sistemas objeto del análisis [2].

La técnica del análisis de criticidad tiene dos variantes en su aplicación, la primera como una aproximación cualitativa y la segunda de forma cuantitativa [8-10].

Es necesario contar con modelos contextualizados a los campos de investigación [11- 13].

Del análisis de estudios realizados [1, 3, 5, 12] se concluyó que la aplicación de un modelo de análisis de criticidad que contenga los elementos que caracterizan la operación, mantenimiento y seguridad, permiteobtener una lista ordenada de acuerdo a la importancia de los sistemas. Esto facilitó dirigirlos recursos humanos, materiales y monetarios atendiendo al grado de impacto de los mismos. En el emplazamiento de grupos electrógenos de tecnología fuel-oil donde se realizó esta investigación, se utilizaron tradicionalmente diferentes maneras no formalizadas para jerarquizar los sistemas en las cuales se obvian factores importantes en el contexto operacional como el impacto medioambiental y disponibilidad de piezas de repuesto.Para la aplicación de un modelo de criticidad se tuvieron en cuenta aspectos como: la frecuencia de fallos, impacto a la producción, impacto ambiental, impacto a la salud y la seguridad personal, tiempo promedio para reparar (TPPR), costo de reparación: (incluyendo la mano de obra, materiales, transporte, energía, etc.), incumplimiento con el objeto social, redundancia y la detectabilidad. El objetivo que se persiguió con la aplicación de este modelo fue establecer un método para la determinación de una jerarquía entre los sistemas mecánicos que intervienen en el proceso de generación de electricidad. Entre los principales resultados obtenidos estuvo que los sistemas más críticos fueron los sistemas de inyección de combustible, admisión y gases de escape y enfriamiento del motor.

MÉTODOS

El análisis de criticidad que se realizó en esta investigación pretende priorizar órdenes de trabajo de operaciones y mantenimiento, proyectos de inversión, diseñar estrategias, seleccionar una política de manejo de repuestos y materiales para las actividades de mantenimiento a los sistemas más críticos dentro de una central eléctrica como la que se muestra en la figura 1.

Los sistemas de generación estudiados se muestran en la figura 2, son diseñados para una aplicación estacionaria. Están compuestos por un motor y un generador, montados en una estructura común junto con los equipos auxiliares. El motor posee 9 cilindros en línea, puede trabajar con combustible diesel y combustible pesado de viscosidad de hasta 700 cSt a 50 °C, funciona a una velocidad de operación, entre los 720 rpm a 1000 rpm; la potencia por cilindro es de 240 kW a 300 kW, tiene una razón de compresión de 17:1. Cada motor consta de 5 sistemas mecánicos:

Sistema de Inyección de combustible.

Sistema de Lubricación.

Sistema de Enfriamiento.

Sistema de Admisión y gases de escape

Sistema de fuerza del motor.

El modelo matemático de criticidad obtenido y validado, para grupos electrógenos se definió como sigue [1]; dado en la ecuación (1):

Donde para el período que se analiza:

FF: Factor por frecuencia de fallas.

CP: Factor por capacidad productiva.

TPPR: Factor por tiempo promedio para reparar.

IP: Factor por impacto a la producción.

IOS: Factor por incumplimiento del objeto social.

R: Factor por redundancia.

CR: Factor por costos de reparación.

IA: Factor por impacto ambiental.

ISSP: Factor por impacto a la salud y seguridad personal.

Dtt: Factor por detectabilidad.

Para determinar el valor de las variables antes citadas se emplea la tabla de ponderaciones que se determina a partir de criterios de los expertos de centrales eléctricas. Los datos de decisión en las matrices fueron obtenidos de los valores anotados en las órdenes de trabajo y los registros de la central eléctrica, referentes a los imprevistos, costos de actividades de mantenimiento y el comportamiento de los equipos en operación; durante el año 2015.Las variables empleadas para la determinación de los valores de criticidad se definen a continuación:

Factor por frecuencia de falla: es el valor en puntos que se obtiene a partir de contar todos los fallos,de un mismo sistema, que ocurren en el período de tiempo definido en el estudio y se establece en qué rango de frecuencia de fallas se encuentra.

Factor por capacidad productiva: se determina buscando el valor en puntos que se define en función de la capacidad instalada expresada en potencia.

Factor por tiempo promedio para reparar: es el valor en puntos, que se corresponde con el intervalo en que se encuentra el promedio de las horas empleadas para la solución de las fallas del sistema analizado.

Factor por impacto a la producción: es la puntuación que se otorga considerando los niveles de afectación que produce la falla del sistema a la producción, entrega de energía.

Factor por incumplimiento del objeto social: es el valor en puntos que se obtiene a partir de poder cumplir o no con el objeto social para el cual está destinada la central eléctrica, con la ocurrencia de una falla en el sistema.

Factor por redundancia: es el valor en puntos que se adquiere considerando la posibilidad de sustitución de la función que realiza el sistema que presenta el imprevisto. Factor por cos

tos de reparación: se determina buscando el valor en puntos, que se corresponde con el intervalo de costos en que se encuentra el gasto de las actividades de mantenimiento ejecutadas, para solucionar cada falla del sistema analizado.

Factor por impacto ambiental: es el valor en puntos que estima el grado en que influye sobre el medio ambiente, el fallo de un sistema.

Factor por impacto a la salud y la seguridad personal: es el valor que se determina considerando la severidad y probabilidad de ocurrencia eventos no deseados que puedan provocar daños a personas por un fallo en el sistema.

Factor por detectabilidad: es el valor en puntos que se obtiene a partir de la facilidad que tiene un sistema para permitir la detección de fallas funcionales.

RESULTADOS y DISCUSIÓN

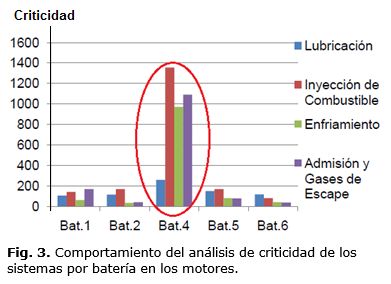

Luego de aplicar el modelo, utilizando los datos registrados para cada batería sin diferenciar el comportamiento de cada sistema por motor, se obtuvo la jerarquización de los sistemas analizados como se muestra en la figura 3.Para el análisis no se examinó la batería 3 pues en una parte del período estudiado (7 meses), estuvo fuera de servicio, en la investigación solo fueron objetos de análisis los 4 sistemas por ser los de mayor incidencia en las fallas en el periodo analizado, el sistema de fuerza no fue analizado pero se puede considerar crítico por el impacto funcional que puede ocasionar una avería en este sistema.

Como se observa en la figura 3, en tres de las cuatro baterías, el sistema de combustible toma los mayores valores de criticidad. Excepto para la batería 4, todos los sistemas estudiados presentan valores de criticidad semejantes. Se destaca que la batería 4 arrojó los mayores valores de criticidad de los sistemas, lo que hizo necesario que se realizara un análisis más profundo motor a motor del comportamiento de los sistemas en dicha batería.

Los valores de criticidad obtenidos para los sistemas de la batería 4, fueron notablemente mayores que el resto, exceptuando el sistema de lubricación. Se considera importante analizar el comportamiento de los sistemas de cada motor en dicha batería, para esto se aplicó nuevamente el modelo, pero en este caso se tomaron los datos para cada motor.

Análisis de criticidad en los MCI de la batería 4

Para realizar el análisis de criticidad a los motores de combustión interna pertenecientes a la batería 4, se recogieron los fallos más frecuentes para el período estudiado con el fin de encontrar el sistema más crítico. Además se realizó un análisis comparativo del comportamiento de cada uno de los sistemas en cada motor de la batería.

El sistema más crítico de la batería 4 es el de inyección de combustible y toma el mayor valor es para el motor 15 aunque muestra el mismo comportamiento con menor puntaje en los demás motores. Así mismo el sistema de admisión y gases de escape tiene una tendencia a elevar su valor en el período analizado debido a las fallas producidas en el sistema de combustible, esto es consecuencia de la mala calidad del fuel-oil que ingresa a la cámara de combustión (presencia de agua, insolubles y los asfáltenos).

Realizando la comparación de los resultados obtenidos con los expuestos en [1], como se muestra en la tabla 1, se aprecian coincidencias como son la alta criticidad de los sistemas de combustible y de admisión y gases de escape del motor. En cuanto a la criticidad del sistema de enfriamiento en el caso de estudio con el que se realiza la comparación, el análisis asocia a este sistema como de baja criticidad, obteniéndose un resultado similar en el análisis de esta investigación para el contexto operacional descrito. A pesar de que el sistema de enfriamiento es vital para el buen funcionamiento del motor, presenta menor valor de criticidad que el sistema de combustible aunque posee una frecuencia de fallas semejante. Esto ocurre debido a que el sistema de enfriamiento cuenta con un valor menor del tiempo promedio para reparar. Además puede observarse que el sistema de lubricación no presenta el mismo comportamiento en las dos investigaciones.

La comparación entre ambos casos muestra que el modelo utilizado presenta sensibilidad en el análisis de los datos obtenidos. Los sistemas 1 y 4 demostraron el mayor grado de criticidad en el estudio realizado, ambos sistemas en el análisis realizado por [1] resultaron de alta criticidad. Es decir los resultados obtenidos presentan similitud.

Como limitaciones del trabajo se pueden decir que los resultados en el estudio realizado están sesgados por la imposibilidad de analizar el comportamiento de los sistemas en un período mayor que el estudiado. Además se propone para próximos estudios ampliar el tiempo de análisis e incluir los demás sistemas mecánicos que no fueron analizados en este trabajo.

CONCLUSIONES

De acuerdo al objetivo del trabajo se diseñó un modelo que permitió jerarquizar los sistemas mecánicos que componen los motores de combustión interna (MCI), en una central eléctrica. Este modelo demostró que los sistemas más críticos fueron los sistemas de inyección de combustible, admisión y gases de escape y enfriamiento del motor.

REFERENCIAS

1. Hourné MB. Análisis de criticidad de grupos electrógenos de la tecnología fuel oil en Cuba. Revista Ciencias Técnicas Agropecuarias. 2012;21(3):55-61. ISSN 1010-2760.

2. Materán L., Elisaúl J., Rojas M. et al. Aplicación de la Tecnología de Inspección Basada en Riesgo (IBR) para la Generación de Planes Óptimos de Inspección a Equipos Estáticos en la Industria del Petróleo y Gas. Tabasco, Mexico: Reliability and Risk Management S.A. 2014. [Citado 12 de noviembre de 2016] Disponible en: http://documents.mx/documents/paper-aplicacion-tecnologia-inspeccion-basada-en-riesgo-ibr.html

3. Díaz A., Castillo A. Propuesta de un modelo para el análisis de criticidad en plantas de productos biológicos Ingeniería Mecánica. 2012;15(1):34-43. ISSN 1815-5944.

4. Zaldívar Salazar MC. La confiabilidad operacional y su perspectiva para mejorar la explotación de las máquinas agrícolas. Ingeniería Agrícola. 2013;3(1):54-60. ISSN 2227-8761.

5. Enrico Zio NP. Risk analysis literature review of methods for representing uncertainty. Tolouse, Francia:FONCSI, Foundation for an Industrial Safety Culture. ISBN 2100-3874 2013. [Citado 5 de octubre de 2016] Disponible en: http://documents.mx/documents/csi-uncertainty-representation.html

6. Garcia Palencia O. Gestión Moderna del Mantenimiento. Bogotá. Colombia: Ediciones de la U; 2012. ISBN 978-958-762-051-1.

7. Viveros P., Stegmaier R., Kristjanpoller F. et al. Propuesta de un modelo de gestión de mantenimiento y sus principales herramientas de apoyo. Revista Ingeniare. 2013;21(1):125-138. ISSN 0718-3305.

8. Marko E. Assessment of Power System Reliability: Methods and Applications. USA: Springer. 2011. ISBN 13 978-0857296870.

9. Haaria L, Koskinen M, Hirvonen R. et al. Transmission Grid Security: A PSA Approach (Power Systems). USA: Springer. 2011. ISBN 13: 978-0857291448.

10. Goran Kovacevic JD. Analysis of the Operational Reliability of the Rotary Cup Burner of a Marine Boiler. International Journal of Mechanical Engineering. 2016;1:55-61. ISSN 2367-8968.

11. Díaz CA, Benítez MR. Los análisis decriticidad en el MCC: Particularidades de diferentes modelos. Revista Mantenimiento en Latinoamérica. 2012;4(4):24-32. ISSN 2357-6840.

12. Watkins NW., Pruessner G., Chapman SC. Years of Self-organized Criticality: Conceptsand Controversies. Space Sci Rev. 2015;198(1):3-44. ISSN 0038-6308.

13.Toledo M, Díaz C A. Obtención de un modelo de criticidad para los equipos y sistemas tecnológicos de una termoeléctrica Ingeniería Energética.37(3):217-27. ISSN 1815-5901.

Recibido: marzo de 2017

Aprobado: junio de 2017

AUTORES

Yaima Alfonso Padura. Ingeniera Mecánica, Profesora Instructora, Centro de Estudios en Ingeniería de Mantenimiento CEIM, Universidad Tecnológica de La Habana, La Habana, Cuba.

e-mail: yalfonso07@mecanica.cujae.edu.cu

Alejandra Elena García Tol. Ingeniera Mecánica, Profesor Auxiliar. Msc. Centro de Estudios en Ingeniería de Mantenimiento CEIM, Universidad Tecnológica de La Habana, La Habana, Cuba.

e-mail: agarciat@ceim.cujae.edu.cu

Armando - Díaz Concepción. Ingeniero Mecánico, Profesor Auxiliar. MSc. Centro de Estudios en Ingeniería de Mantenimiento CEIM, Universidad Tecnológica de La Habana, La Habana, Cuba.

e-mail: adiaz@ceim.cujae.edu.cu

Alberto J. Rodriguez Piñeiro. Ingeniero Civil, Profesor Asistente. MSc. Facultad de Ingeniería Mecánica, Universidad Tecnológica de La Habana, La Habana, Cuba.

e-mail: alberto@mecanica.cujae.edu.cu

María Bárbara - Hourné Calzada. Ingeniera Mecánica, Profesor Asistente, MSc. Facultad de Ingeniería Mecánica, Universidad Tecnológica de La Habana.La Habana, Cuba.

e-mail: decano.ext@tesla.cujae.edu.cu

Grenda Cedrón Pérez. Ingeniera Mecánica, Instructora, Centro de Estudios en Ingeniería de Mantenimiento CEIM, Universidad Tecnológica de La Habana. La Habana, Cuba.

e-mail: ygrenda@gmail.com