Introducción

La actividad de mantenimiento ha pasado de una concepción reactiva a una proactiva que tiene al negocio y al cumplimento de la demanda del cliente en su enfoque fundamental, sobre la base del cumplimiento de los requisitos de seguridad y eficiencia económica [1]. En la actualidad uno de los problemas más serios que afecta la generación distribuida es el alto índice de consumo de combustible de las Centrales Eléctricas de la tecnología Hyundai 1,7MW. Estas plantas operan sincronizadas (régimen paralelo) al sistema electro energético o de forma aislada (régimen isla) en los horarios de extremo consumo cuando existe déficit de generación o ante contingencias que clasifiquen como situaciones excepcionales [2, 3].

En la investigación [4], se realiza un estudio de los factores que afectan el índice de consuno de combustibles tales como: Diseño y construcción, Explotación, Mantenimiento y reparación. Se dan a conocer las ecuaciones de los modelos ajustados que muestran la relación de la potencia (N) con la masa (M); consumo horario de combustible (Gh) con la masa (M) y potencia (N) con consumo horario (Gh) para motores diésel pero la misma se limita a motores diésel de uso agrícola donde no se tuvo en cuenta la influencia de la temperatura del agua de enfriamiento y del medio ambiente, así como la producción de lodo en el sistema de purificación del combustible y su impacto en el consumo de combustible quedando este elemento como una insuficiencia de la investigación.

En el artículo [5], se realiza un análisis integral acerca del método de cálculo del índice de consumo específico de combustible (g/kWh) en una batería de grupos electrógenos diésel, se concluye que no se considera el error referido a la medición del consumo de combustible, las pérdidas de combustible y energía eléctrica, lo cual constituye una insuficiencia en el método de cálculo que afecta directamente la evaluación de la eficiencia energética de estas plantas, pero a la vez no tiene en cuenta las perdidas en los sistemas de purificación del combustible esto es una deficiencia de la investigación.

En los últimos 15 años los estudios realizados en relación con los grupos electrógenos se centran en un análisis de la eficiencia operacional, en [5], se propone un método para evaluar la eficiencia desde atendiendo a los 3 elementos antes mencionado que arroja una mejor solución al considerar el factor de potencia en el sistema. En estos trabajos [2-5], no se tienen en cuenta las pérfidas por los sistemas de depuración de combustibles, la influencia de la temperatura dentro del contenedor, la presión de combustible y la temperatura del agua a la entrada del motor en la operación eficiente de los grupos.

El presente trabajo tuvo como objetivo analizar las causas de la desviación del índice de consumo de combustible de los generadores Hyundai 1,7 MW. En la investigación se demuestran las principales causas de la desviación del índice de consumo, pero se centra la atención en la contribución del porciento de la producción de lodo contra el consumo de combustible fuel oil a la desviación del índice de consumo y la influencia de las condiciones ambientales y la eficiencia del radiador en la potencia del motor y con ello en el índice de consumo de combustible.

Materiales y métodos

Este trabajo se llevó a cabo en una central eléctrica de la tecnología Hyundai 1,7 MW donde se consultó a un grupo de especialistas de las mismas compuesto por profesionales en materias de servicios y de operación, además se nutrió de la base de datos de la centrales eléctrica y con el empleo de la tormenta de idea se pudieron identificar los principales factores que contribuyen a la desviación del índice de consumo de combustible.

Fue utilizado el método hipotético deductivo para la confección del diagrama de Ishikawa para mostrar los principales factores que afectan el consumo específico de combustible [6]. Se empleó el método estadístico de análisis de componentes principales y un software de estadística para la determinación de la influencia del porciento de producción de lodo contra consumo de fuel en el consumo específico del motor.

La razón más importante para hacer un Análisis de los Componentes Principales, ACP, (PCA, principal components analysis), es para usarlo como herramienta para seleccionar los datos de las variables múltiples. En el análisis de componentes principales se usa un procedimiento matemático que transforma un conjunto de variables respuesta correlacionadas en un nuevo conjunto de variables no correlacionadas conocidas como componentes principales [7]. El ACP es una técnica multivariada que permite examinar la relación existente entre diversas variables cuantitativas y puede ser usada para reducir el número de variables en regresión, agrupamiento y así sucesivamente [7, 8].

El control de la producción de lodo es imprescindible para mantener el índice de consumo en los niveles adecuados. Teniendo en cuenta que cada purificadora de fuel oil en cada descarga libera aproximadamente 3,5 lts de lodo y esto lo hace cada 1 hora, la purificadora de aceite realiza 2 descargas de igual magnitud en 1 hora, podemos afirmar que en 1 hora deben producirse aproximadamente 10,5 lts de lodo por HTU; si normalmente estos grupos se operan a un 85 % de la carga y para esta carga consumen 362 lts/hr, los 4 motores de la batería consumen 1448 lts/hr para un índice de producción de lodo de 0.72 % de lodo producido contra combustible consumido. Teniendo en cuenta esto y la ganancia o pérdida en la recepción se diseñó una base de datos que recoge el resultado de la medición diaria de 23 variables que tienen afectación en el índice de consumo.

Análisis del índice de consumo

El análisis se realizó en el año 2018 debido a las afectaciones ocurridas, los datos se obtuvieron de la base de datos de las centrales eléctricas, esta base cuenta con 365 instancias de mediciones y 23 variables, luego de eliminar los valores nulos en cada variable, de evitar la ambigüedad en los datos y seleccionar las variables con mayor variabilidad se obtuvieron 349 instancias de mediciones y 8 variables interrelacionadas que posteriormente fueron transformadas y recogidas en 8 variables no correlacionadas en 3 componentes principales donde radica el 71 % de la variabilidad de las variables.

El índice de consumo en las centrales eléctricas de la tecnología Hyundai 1,7 MW se calcula por la ecuación (1), establecida en la instrucción UJ-IG 0445 Rev.002 del manual de gestión de GDECU como sigue:

Las toneladas físicas consumidas se calculan usando la ecuación (2):

Donde la densidad corregida del combustible (g/lt) es el resultante de la ponderación de los valores de densidad del combustible (multiplicación de la sumatoria de los volúmenes de combustible (lt) por la densidad (g/lt) que le corresponde entre el volumen total de combustible (lt)), llevados a la temperatura del combustible por la norma ASTM D1250-04 [7]. La densidad ponderada dp se calcula por la ecuación (3):

Para el cálculo de la densidad ponderada se suman cantidades en unidades de masa, no cantidades en unidad volumen (lt) y se divide entre el volumen total. La densidad corregida se halla en función de la densidad ponderada y la temperatura del combustible.

Corrección del índice de consumo de combustible

La fórmulas siguientes se emplean para la corrección del índice de consumo de combustible dada por el fabricante basado en la norma ISO 3046-1 [9], ecuaciones (4) y (5):

dSFOC se calcula por la ecuación (5):

Donde:

SFOCamb - consumo específico de combustible en las actuales condiciones de operación, g/kWh.

SFOCISO - consumo específico de combustible en condiciones estándares ISO 3046-1, g/kWh.

dSFOC - desviación de SFOC

Tamb - temperatura ambiente del aire en las actuales condiciones de operación, ℃.

Pamb - presión ambiental en las actuales condiciones de operación, mBar.

TCW - temperatura del agua de enfriamiento antes del enfriador de aire de carga en las actuales condiciones de operación, ℃.

LCV - mínimo valor calórico del combustible, kJ/kg.

En la ecuación (6), se muestra la influencia de la temperatura dentro del contenedor y la eficiencia del radiador en la potencia del motor.

La influencia de la temperatura dentro del contenedor y la eficiencia del radiador en la potencia del motor se calculan mediante la ecuación (6):

Dónde:

P - potencia en el sitio de la central, kW.

Po - potencia nominal del motor, kW.

A - factor de corrección de las condiciones del sitio de la Central, se calcula por la ecuación (7):

El coeficiente k se calcula por la ecuación (8):

Donde

Px - Presión ambiental en la Central Eléctrica, mBar.

Tx - Temperatura del aire dentro del contenedor, °K.

Tcx - Temperatura del agua a la entrada del motor, °K.

Resultados y discusión

Mediante la consulta de especialistas, con la ayuda de la tormenta de ideas, se pudieron determinar las causas del sobreconsumo de combustible que a continuación se relacionan:

Estado técnico del motor

Derrames o fugas por los sistemas de depuración.

Equipos de medición defectuosos.

Deficiencias en las mediciones.

Cumplimiento de procedimientos de recepción de combustible.

Cambio en las propiedades del combustible.

Cargabilidad.

Relación arranques/tiempo de operación

Aditivación del combustible con PentoMag 4400

Causas operacionales

1. Estado técnico del motor

Según [11], los sistemas que más inciden en la eficiencia del motor son: el de inyección de combustible, el de lubricación, el de enfriamiento, el de admisión y gases de escape, así como el sistema de fuerza que se considera de alta criticidad debido al impacto que produce en las esferas funcional, económica, social y ambiental según los criterios de los especialistas de la central eléctrica.

Los elementos que más impactan son:

Desgaste en partes móviles y mala regulación de brazos de cremalleras de los motores.

Grupos con problemas de baja presión de aire de carga, lo que evidencia un mal estado de los turbocompresores, por lo que se hace necesario prestar especial atención a la limpieza del turbocompresor, tanto por el lado turbina, como por el lado compresor.

Filtros de admisión sucios, es necesario comprobar que el vacío de la admisión no supere los 120mm de la columna de agua (Realizar medición 2 veces por semana).

Enfriadores de aire de carga sucios, se debe garantizar que la diferencia de temperaturas entre la temperatura del agua a la entrada del enfriador del aire de carga y la temperatura del aire de carga sea menos de 2°C.

Mala calibración de las válvulas de admisión y escape de los motores.

Junta de expansión de lona a la salida del generador rota, lo que provoca la recirculación de aire caliente dentro del contenedor.

Salideros de gases de escape que existen dentro del contenedor lo que provocaba la recirculación dentro del contenedor y es uno de los factores que más afecta la eficiencia de la unidad ya que trae consigo la suciedad en los filtros de admisión.

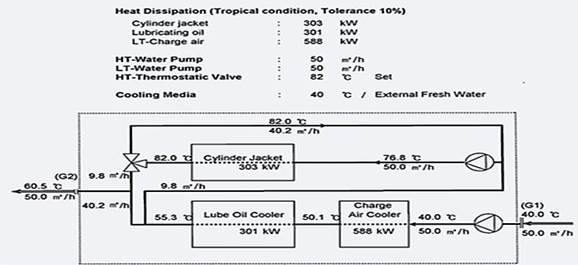

Como se puede observar en el diagrama de cálculo térmico del motor, figura 1, la mayor parte del calor se disipa en el enfriador del aire de carga con 588 kW por eso la importancia de su limpieza y sobre todo que el agua le entre al motor con una temperatura no mayor de 8 ºC - 10 ºC por encima de la temperatura ambiente.

Radiadores de agua sucios, se debe garantizar una diferencia de temperatura entre la temperatura del agua de salida del radiador y la temperatura del aire a la entrada del radiador igual o menor de 8-10 °C.

Ventiladores de tiro forzado e inducido del contenedor en mal estado.

Ventiladores del radiador en mal estado.

2. Derrames o fugas por los sistemas de depuración

Para controlar los derrames por los sistemas de depuración y evitar estas pérdidas de combustible se deben mantener en todo momento las bombas de lodo en posición manual y solo una vez al día se bombea al tanque de almacenamiento de lodos. Cada 1 hora los operadores toman lectura del nivel en los tanques de lodo de los generadores, de esta manera si ocurre algún problema se detecta a tiempo y se evita enviar una gran cantidad de combustible al tanque de lodos.

Es necesario cambiar el tiempo de descarga de las purificadoras de ½ hora a 1 hora para con ello reducir a la mitad la producción de lodo. Está demostrado que con la aditivación del combustible con PentoMag 4400 se puede hacer el cambio del tiempo de descarga en las purificadoras para reducir la producción de lodo.

Con el empleo de la técnica estadística de Análisis de Componentes Principales se puede determinar la influencia del porciento de producción de lodo contra consumo de combustible fuel, la producción de lodo y la desviación por lodo, descartando el consumo de fuel oil y la generación, en la variabilidad de la desviación del índice de consumo, resultado que se diferencia de lo expuesto por [2], pues en su trabajo no tiene en cuenta las perdidas en los sistemas de purificación del combustible.

En la tabla 2, se muestra el valor medio en porciento de la contribución de las variables a la variabilidad del componente principal, el consumo de combustible.

Tabla 2 Contribución de las variables a la variabilidad del componente principal

| Valor medio de la contribución de las variables en el año 2018 (%) | |

|---|---|

| Producción de lodo | 15 |

| Consumo de fuel oil | 21 |

| % de producción de lodo | 18 |

| Desviación por lodo | 16 |

| Desviación por recepción | 3 |

| Generación | 19 |

| Consumo diésel de arranque | 6 |

| Consumo diésel generación | 3 |

| Total | 100 |

De lo antes expuesto se concluye que de las tres variables (Producción de lodo, % de producción de lodo, Desviación por lodo) con más incidencia en la variabilidad del índice de consumo se debe dedicar especial atención al porciento de producción de lodo contra consumo de combustible fuel pues constituye un índice de eficiencia en el sistema de purificación y es la variable sobre la cual puede influir el operador. Se hace necesario revisar todas las purificadoras de fuel oil para verificar que el disco de gravedad que tienen es el adecuado.

Se debe seleccionar el disco de gravedad de acuerdo a la densidad del combustible a procesar y la temperatura a la que se procesa este. Se debe tener un control estricto de la temperatura de entrada del combustible a las purificadoras y así garantizar la eficiencia del trabajo de las mismas. Para verificar el buen funcionamiento es necesario hacer un análisis químico al combustible, fundamentalmente % de agua según ASTM D95-62 [12], y sedimentos por extracción según norma ASTM D473-02 [13], antes y después de las purificadoras.

4. Deficiencias en las mediciones

Errores de mediciones de combustible.

Tanques de recepción de combustible y tanques de lodo sin aforar.

Cuando se opera de forma continua, suceden con más frecuencias los errores de medición, la toma de lectura de los metros a la hora exacta y con todos los tanques de los HTU, Contenedor de Tratamiento de Combustible (Heating Treatment Unit),. llenos y al mismo tiempo medir los tanques de recepción de combustibles y tomar la lectura de todos los metros contadores de energía.

5. Cumplimiento de procedimientos de recepción de combustible

Lo más importante es la sistematicidad en la comprobación de la temperatura del combustible fuel recepcionado y su comparación contra la temperatura con que se factura. Cuando se recepciona el combustible con temperaturas más altas que la facturada se tiene una perdida en la recepción del combustible o disminuye drásticamente la posibilidad de una ganancia. Siempre que se recepcione combustible fuel oil de esta forma se obtienen buenos resultados, esto está dado porque el combustible fuel oil se factura por temperatura corregida a 15 °C con un factor de corrección calculado por las tablas 54B de ASTM [14], el cual es menor que 1, lo que indica que la cantidad facturada siempre será menor que la capacidad de la paila.

6. Cambio en las propiedades del combustible

El combustible se recepciona con su certificado de calidad y se somete a análisis químicos que avalan su calidad, este debe enviarse al tanque de recepción hasta tanto el tanque que está en operación tenga disponibilidad de combustible, cuando este último se agote se le debe hacer análisis al combustible del tanque que se encuentra en recepción para verificar la calidad y los parámetros del combustible antes de ponerlo en operación y es entonces que el tanque que anteriormente estaba en operación pasa a ser de recepción. Es de vital importancia conocer la calidad y principalmente la densidad y viscosidad del combustible antes de poner el tanque en operación según instrucción UJ-IG 0405 Rev:002 del Manual de GDECU; la densidad, para la selección de un adecuado disco de gravedad de las purificadoras de fuel oil pues una mala selección del disco de gravedad automáticamente conlleva a la fuga de combustible.

Además, si observamos las ecuaciones de la (2-5), se puede concluir que la calidad del combustible y en especial el valor calórico del combustible tiene un peso determinante en la desviación del índice de consumo por lo que hay que tener un chequeo sistemático del mismo, pues una disminución provoca baja calidad de la combustión.

7. Cargabilidad

La cargabilidad es un factor que incide en el índice de consumo de combustible (1-4 g/kWh), cuando se opera a bajas carga los motores son ineficientes. Se hace necesario tener un control de la cargabilidad de las centrales diariamente. Las centrales eléctricas de la tecnología Hyundai 1,7 MW se operan al 85 % de la carga nominal, pero en ocasiones el Despacho Nacional de Carga les ordena bajar la carga hasta el 60% con el objetivo de mantener una potencia rodante disponible si fuera necesaria rápidamente antes alguna eventualidad y además se hace para ahorrar diésel necesario para el arranque, pues es un combustible más caro; también durante el proceso de arranque los motores de combustión interna sufren mayor desgaste al estar las piezas y agregados expuestos a grandes variaciones térmicas. La operación a bajas cargas de los motores de combustión interna es dañina, por lo que se recomienda no operar los motores al 60% más de 4 horas continuamente, después de 4 horas es necesario que el motor suba carga hasta el 85 % 1 hora como mínimo y después baje carga si es necesario o se apague.

8. Relación arranques/tiempo de operación

Por cada arranque y parada se consumen 150 lts de combustible diésel que no se tienen en cuenta para el cálculo del índice de consumo específico de combustible fuel ya que el proceso de arranque y toma de carga hasta el cambio de combustible de Diésel a fuel oil demora aproximadamente 20 minutos. En la ecuación (1), que está indicada para el cálculo del índice de consumo no se incluye el diésel que se utiliza durante la generación de energía durante los arranques. Cuando sean menos los arranques y se trabaje de forma continua 18-20 horas ininterrumpidamente provoca un incremento en el índice de consumo.

9. Aditivación del combustible con PentoMag 4400

La aditivación del combustible con PentoMag 4400 es de mucha importancia para la buena calidad de la combustión, reducción de la producción de lodo por las purificadoras de combustibles y para la elevación de la eficiencia de los turbocompresores.

10. Causas operacionales

La presión del combustible debe estar entre 10-11 Bar. Cuando se opera con combustible diésel de forma continua por el sistema de combustible independiente con una presión de 5-6 Bar esto provoca ineficiencia en la combustión.

La viscosidad se determina por la norma ASTM D445-17ª [13], y es de suma importancia. Se necesita determinar con exactitud con qué temperatura el fuel oil alcanza los 1,2 x 10⁻⁵ m²/s -1,4 x 10⁻⁵ m²/s de viscosidad que necesita el combustible para su entrada al motor, pues si no se le suministra el combustible con estos parámetros provoca ineficiencias en la combustión y puede traer graves consecuencias a los agregados del sistema de alimentación del motor.

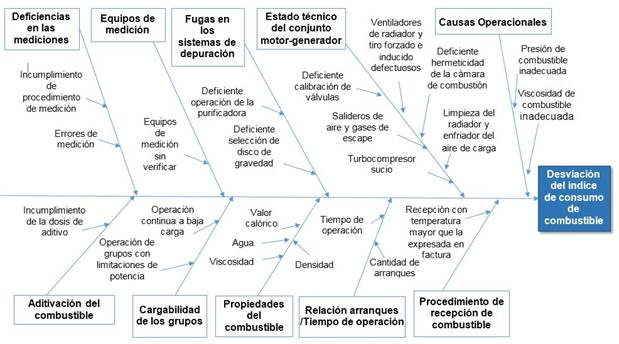

Con el método hipotético deductivo se confeccionó el diagrama Ishikawa a partir de las principales causas de desviación del índice de consumo de combustible, aportadas en la tormenta de ideas figura 2.

En la tabla 3, se muestra la influencia de la eficiencia del radiador y la temperatura del aire dentro del contenedor en la potencia del motor, utilizando la ecuación (5), tomando como temperatura dentro del contenedor 36 °C y que la temperatura del agua a la entrada del motor varía desde 40 °C hasta 62 °C utilizando la ecuación (5).

Tabla 3 Influencia de la temperatura del agua y del ambiente en la potencia del motor

| Presión ambiental m Bar | Temperatura dentro del contenedor °K | Temperatura del agua de baja °K | Coeficiente K | Coeficiente A | Potencia Nominal kW | Potencia del motor kW | Potencia del generador kW | % Carga máxima |

|---|---|---|---|---|---|---|---|---|

| 977,90786 | 309 | 313 | 1,0060 | 1,0064 | 1800 | 1812 | 1703 | 100 |

| 977,90786 | 309 | 318 | 0,9902 | 0,9894 | 1800 | 1781 | 1674 | 98 |

| 977,90786 | 309 | 323 | 0,9748 | 0,9728 | 1800 | 1751 | 1646 | 97 |

| 977,90786 | 309 | 328 | 0,9600 | 0,9568 | 1800 | 1722 | 1619 | 95 |

| 977,90786 | 309 | 333 | 0,9456 | 0,9412 | 1800 | 1694 | 1593 | 94 |

| 977,90786 | 309 | 338 | 0,9316 | 0,9261 | 1800 | 1667 | 1567 | 92 |

De la tabla anterior se deduce que cuando la temperatura del agua a la entrada al motor aumenta por causa de la disminución de la eficiencia del radiador ya sea por suciedad o por falta de algún ventilador la potencia del motor se ve afectada y con ello el índice de consumo de combustible. Lo mismo ocurre al aumentar la temperatura dentro del contenedor, ya sea por aumento de la temperatura del medio ambiente o por falta de algún ventilador de tiro forzado o inducido del contenedor.

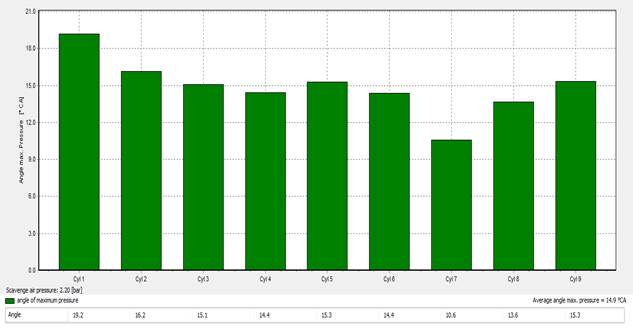

En la figura 3, se muestran los ángulos de presión máxima cuando se genera con diésel a baja presión, se puede observar que oscila entre 14-19 ° cuando debe de estar por los 12,8 - 13,5°. Esto nos indica que la presión máxima se alcanza 14-19°después de que el pistón pasa por el punto muerto superior, hay combustible que no se quema dentro de la cámara de combustión, se va quemando en su recorrido por el múltiple de escape. La combustión es incompleta, provoca altas temperaturas de los cilindros, así como humo negro en las chimeneas y alto contenido de monóxido de carbón, afectando la potencia del motor y así mismo el índice de consumo de combustible.

Según [5], evaluó el comportamiento operacional de los grupos electrógenos diésel, esto trajo como conclusión que estos deben operarse a niveles de carga de 80 % o 90 % haciendo énfasis en la supervisión de las temperaturas y presiones del diésel y el aire, que son los subsistemas que deciden en mayor grado la eficiencia operacional. Con el análisis del comportamiento de la influencia de la temperatura del agua del sistema de baja temperatura y el medio ambiente en la potencia desarrollada por el motor (tabla 3), así como el análisis de la influencia de la presión de combustible en la variación del ángulo de presión máxima de la combustión (figura 4), se demuestra que tiene influencia en la variación del índice de consumo de combustible, siendo este resultado similar al obtenido por [4, 5, 15, 16], en el trabajo antes mencionado.

Conclusiones

Se pudieron identificar las principales causas de la desviación identificándose el porciento de producción de lodo como una de las principales variables que afectan la variabilidad del índice de consumo. Se pudo demostrar la influencia de la temperatura del agua a la entrada al motor y de las condiciones ambientales (temperatura y presión) en la potencia del motor