Introducción

En un entorno empresarial tan cambiante y competitivo, es vital que las empresas adopten medidas de control y prevención con las cuales puedan optimizar sus procesos y reducir gastos [1]. En este sentido, la mejora continua es tema central para alcanzar la calidad y la sostenibilidad en un contexto de crisis, globalización, revolución tecnológica y la tan mencionada pandemia por Coronavirus Disease 2019 (COVID-19), que pone a prueba la resistencia y la adaptabilidad de todos los procesos empresariales y exige contar con estrategias orientadas al logro de la excelencia organizacional [ 2, 3].

Existen modelos de gestión que se enfocan en minimizar los gastos y las pérdidas, al mismo tiempo que maximizan la creación de valor para el cliente final. Desde los proveedores, pasando por todos los procesos que tiene la organización, la mejora continua busca convertirse en un programa dentro de las empresas, cuyo enfoque sea lograr la eficacia y la eficiencia de toda la operación para obtener ventajas competitivas que se vean reflejadas en las decisiones del consumidor [ 2, 4].

El Lean Manufacturing o Manufactura Esbelta, en español, más que un modelo de gestión, se ha convertido en una filosofía del sector manufacturero actual. A través de diversas herramientas, propone la eliminación o reducción de todas las actividades que no añaden valor al proceso de producción y por las cuales el cliente no está dispuesto a pagar, es decir que centra su atención en la optimización de los recursos de la empresa [3, 5]. Las organizaciones, entendiendo el desafío de ser económica y productivamente competitivas, descartan el antiguo estilo de fabricación en masa pues ya no tiene éxito y adoptan el Lean para obtener junto a sus ventajas, el crecimiento económico 9]. Sin embargo, la gran mayoría de empresas que se acercan a esta filosofía fracasan en lograr resultados sostenibles a largo plazo y eventualmente regresan a sus métodos de trabajo tradicionales [6].

En esta investigación, la creación de una guía para la implementación de la mejora continua pretende responder a la necesidad que tienen las empresas de optimizar sus procesos comenzando por el reconocimiento y adaptación de sus trabajadores a las nuevas formas de trabajo [7, 8]. El modelo planteado, se aplica inicialmente en una empresa del sector de alimentos en la ciudad de Bogotá. En dicha empresa, se vuelve indispensable implementar mejores prácticas en la ejecución de los procesos, debido a que, como muchas otras, se dejó de considerar factores internos como la limpieza, el orden, el aprovechamiento de los espacios y de los recursos, así como el deterioro de los activos (maquinaria, equipo e instalaciones) [2].

Una vez definido el enfoque y los objetivos a alcanzar, se hace necesario contar con indicadores que ayuden a medir la gestión del proyecto y lograr el resultado [10]. Entre los beneficios de tener indicadores se encuentran:

La priorización de tareas para lograr la eficacia

El seguimiento constante a temas claves del negocio

Las evaluaciones periódicas de desempeño tanto en procesos como en equipos

La agilidad y facilidad en la toma de decisiones

La capacidad de analizar los resultados y realizar acciones de mejora

La construcción de indicadores parte de los objetivos estratégicos y el seguimiento a los indicadores es el que permitirá alcanzar los resultados, por lo tanto, estos tienen que ser medibles, relevantes, alcanzables, específicos y tener el tiempo definido [3].

El objetivo del estudio se basa en la creación de indicadores de gestión, a partir de las premisas del Lean Manufacturing, para la reducción y/o eliminación de desperdicios en la producción, comprometiendo a los trabajadores para lograr la continuidad y la permanencia de las mejores, alcanzando la eficiencia en el proceso. Los indicadores y las pautas dadas por la filosofía de mejora continua, constituirán la guía de aplicación de la técnica.

Métodos

La implementación de herramientas de Lean Manufacturing no es algo nuevo. Las empresas, ante la necesidad de solucionar el problema del desperdicio entienden que deben realizar acciones para eliminar: los tiempos improductivos, los inventarios innecesarios, los reprocesos y las malas prácticas. Dichos elementos llevan al desorden, la falta de limpieza y el inadecuado uso del espacio; que agravan los problemas y generan fuertes impactos económicos para la organización [11]. Por lo anterior, se establece que la metodología 5’s es la adecuada para disminuir o eliminar el despilfarro y se crea una serie de pasos, para que pueda ser aplicado en cualquier empresa sin importar cuál sea su actividad productiva [12]. Iniciando con un diagnóstico que permita identificar las falencias y probar si la técnica es la adecuada, pasando por la ejecución del programa y terminando con el análisis de los resultados, esta guía permite la adaptación del programa 5’s a las especificidades de cada empresa (fig. 1).

El éxito de las organizaciones resulta de la planeación adecuada para evitar gastar tiempo en acciones innecesarias para su sector de mercado [4]. Uno de los aspectos fundamentales para la planeación y la mejora continua lo constituye el diagnóstico o análisis situacional, ya que permite conocer el estado de la operación de una empresa en un momento dado, y a partir de ello establecer un objetivo y un plan de acción para el diseño e implementación de estrategias orientadas a mejorar la productividad y a alcanzar la competitividad [5].

El diagnóstico es un instrumento de gran valor para aquellas organizaciones que apuestan por el crecimiento, representa una herramienta básica para detectar cualquier amenaza hacia la empresa y facilita la creación y posterior implementación de herramientas que sirven como mecanismo de defensa ante cualquier situación [6].

La matriz DOFA (Debilidades, Oportunidades, Fortalezas y Amenazas), el árbol de problemas, la entrevista, el diagrama causa-efecto o la observación directa son algunas de las herramientas comúnmente utilizadas para realizar el diagnóstico organizacional. Independientemente de la estrategia de análisis que se utilice, al terminar la etapa diagnóstica se debe haber dado respuesta a las siguientes preguntas:

¿La empresa está perdiendo dinero?

¿Cuál es la raíz de esa pérdida?

¿Qué actividades se están realizando alrededor de la pérdida?

¿Existen malas prácticas en el desarrollo de las actividades?

¿Cuál es la causa principal de las malas prácticas?

Las respuestas a esas preguntas, deben dar las pautas para conocer el área, el proceso y las actividades específicas sobre las que debe plantearse la mejora.

Atributo 1. Factor Utilización (Seiri)

Se clasifica y elimina del área de trabajo los elementos innecesarios para la tarea que se realiza. Es decir, se separa lo necesario de lo que no se necesita, y se controla el flujo de materiales para evitar estorbos y elementos inútiles que originan despilfarros [14]. Según Seiri (2020) en el área de trabajo se debe utilizar lo que se necesita, en la cantidad necesaria y solo cuando se necesita [16]. Al clasificar, los lugares de trabajo se vuelven más seguros y productivos. Estudios demuestran que, ante la presencia de elementos innecesarios, el ambiente de trabajo es tenso. Es por eso que el primer atributo del indicador 5’s, consiste en la utilización.

Se asume la utilización, para esta investigación, como la eficiencia en el uso de los materiales disponibles en el área de trabajo. El objetivo es lograr una utilización del 100 %, es decir que el material proyectado sea igual al que se utilizó durante el mes de producción. Los autores del este artículo describen el factor utilización como aquel atributo actitudinal de los trabajadores, donde saben que la forma en que se utiliza el material define en gran medida los costos que tendrá la empresa, por eso, evitan el despilfarro y los errores que generan reprocesos. Si un producto necesita más de un material para su producción, la totalidad de sus materiales (envases, imagen, empaque, etc.) se tienen en cuenta como una unidad. Cuando el material utilizado corresponde a la cantidad de producto terminado el resultado es ideal.

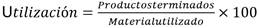

El factor es cuantitativo, por esto se plantea una fórmula 1 para poder medir la eficiencia en su ejecución:

Si el resultado en la utilización es menor al ideal, se deben aplicar programas, capacitaciones y en general planificar el trabajo para lograr un buen resultado en el factor de utilización. Considerando la posibilidad de errores en la producción y cambios en la demanda que necesite sustituciones en el material utilizado, se consideran malo, regular, bueno o excelente dependiendo el porcentaje que se obtenga al utilizar la fórmula.

Atributo 2. Factor Orden (Seiton)

Seiton consiste en organizar los elementos necesarios, de manera que se puedan encontrar con facilidad. Se define la ubicación de estos elementos necesarios y se identifican para facilitar la búsqueda y retorno a su posición [17, 18]. Esta investigación considera que la falta de orden en las empresas es un factor contributivo a la desmotivación laboral y por consiguiente a la baja productividad. Medir el nivel de orden dentro del área de trabajo, permite controlar dicho aspecto y, en caso de necesitarlo, proponer e implementar acciones de mejoras y planes estratégicos que fomenten hábitos de trabajo relacionados al orden y su relación con el logro de los estándares de calidad. La medición del orden implicados aspectos principales: el almacenamiento y el lugar de trabajo. Esta investigación considera que el factor orden se cumple cuando hay claridad por parte de todos los trabajadores, de que existe un lugar para cada cosa y cada cosa debe estar en su lugar. Los espacios donde se almacena el material están debidamente referenciados lo que facilita su ordenamiento. Además, cuentan con la capacidad suficiente para guardar la materia prima y el producto terminado asegurando la calidad. Por su parte el lugar de trabajo tiene condiciones óptimas para realizar la labor. Por lo tanto, en el área de trabajo y en los puestos específicos donde se realizan las actividades, o sobre la maquinaria y/o equipo tecnológico, está presente únicamente lo necesario para el trabajo. Cualquier material u objeto innecesario (incluyendo el que está dañado u obsoleto) es identificado oportunamente y se desecha o recicla en caso de ser posible.

Para este factor, lo ideal es cualitativo y consiste en qué tan organizada se mantenga el área de trabajo. El evaluador, a través de la observación, determina qué tan ordenado se encuentra el lugar de trabajo y asignar un porcentaje de cumplimiento. Considerando la posibilidad de fallas derivadas de la misma actividad, se consideran malo, regular, bueno o excelente dependiendo de su resultado y cuando estos no son favorables se deben aplicar programas, capacitaciones y en general planificar el trabajo para mejorar el factor.

Atributo 3. Factor Limpieza (Seiso)

Se identifican y eliminan las fuentes de suciedad y de vectores. Para esto, se deben establecer y aplicar procedimientos de limpieza. En japonés, Seiso significa prevenir defectos por causas de limpieza en el entorno de trabajo [17]. Los creadores de la metodología 5’s afirman que la limpieza debe integrarse como parte del trabajo diario, asumirse como una tarea necesaria y recurrente y darle mayor importancia a la prevención desde las fuentes de suciedad en lugar de asumir y reparar las consecuencias [5]. El factor limpieza para esta guía se cumple cuando cada uno de los miembros de la empresa reconoce que la limpieza es parte vital de todas las operaciones que se realizan. Se dispone de elementos, sistemas y/o equipos que permiten limpiar con mayor eficiencia. El área de trabajo, los puestos específicos donde se realizan las actividades, y la maquinaria y/o equipo tecnológico, están libres de elementos innecesarios, basura generada por la producción y/o restos de comida, causante principal de los vectores.

Para este factor, al igual que el anterior lo ideal es cualitativo y consiste en qué tan limpia se mantenga el área de trabajo. El evaluador, a través de la observación, identificar si existen factores de suciedad o fuentes de vectores en el área de trabajo y asignar un porcentaje de cumplimiento a la limpieza. Considera la posibilidad de fallas propias de la actividad, se consideran (malo, regular, bueno o excelente) dependiendo de su resultado. Una evaluación no favorable requiere que se apliquen programas, capacitaciones y en general planificar el trabajo para mejorar el factor.

Atributo 4. Factor Seguridad (Seiketsu)

Dentro de la metodología 5’s, Seiketsu da las pautas para consolidar las metas alcanzadas aplicando los tres primeros pasos, pues sistematizar lo hecho anteriormente es básico para asegurar la perdurabilidad de los efectos [5, 17]. Esta investigación, considera que luego de asegurar una buena utilización y un área de trabajo limpia y organizada, el paso a seguir está relacionado con la seguridad, el uso adecuado de los implementos de trabajo y en caso de ser necesario, el de los elementos de protección personal. El uso de varios métodos para mejorar el orden, la precisión la seguridad y reducir los accidentes, resulta en un aumento de la productividad y reduce riesgos operativos [18]. La gestión de seguridad y salud en el trabajo permite a las empresas enfocarse en los riesgos críticos identificados, reduciendo exponencialmente la tasa de accidentes de cualquier tipo, estableciendo estrategias para asegurar condiciones y ambientes de trabajo seguros, que cumplan con los requerimientos legales, incentivando a la mejora continua de los procesos y a la rentabilidad de la organización [19]. Los autores de esta investigación consideran que el factor seguridad se cumple desde todas las áreas de la empresa cuando los trabajadores y directivos reconocen la importancia de implementar un programa de seguridad y salud en el trabajo. En dicho programa, identifican los diferentes factores de riesgo a los que los trabajadores están expuestos y se crean actividades de promoción y prevención con el fin de evitar accidentes laborales. La ejecución adecuada de los tres primeros atributos es clave para lograr los objetivos de este.

Como el factor es cuantitativo, se plantea una fórmula 2 para que, a través de un porcentaje, se pueda conocer la eficiencia en su ejecución:

En este caso, el resultado nunca debería ser menor al ideal, pues significa que hay trabajadores que no están utilizando sus elementos de protección y hay un riesgo alto de que ocurran accidentes laborales relacionados. Se debe tener en cuenta que, al presentar accidentes, la desmotivación por parte de los demás trabajadores aumenta y como efecto colateral, baja la productividad. Para evitar esto, se deben aplicar programas, capacitaciones y en general planificar el trabajo para lograr un buen resultado en el factor de seguridad. Considerando la posibilidad de descuidos en la utilización de los elementos de protección, se consideran: malo, regular, bueno o excelente, dependiendo el porcentaje que se obtenga al utilizar la fórmula.

Atributo 5. Factor Disciplina (Shitsuke)

Shitsuke se puede traducir como disciplina o normalización y tiene por objetivo convertir en hábito y aceptar los métodos estandarizados. El que los miembros de la organización apliquen la autodisciplina para hacer perdurable el programa 5’s, puede llegar a ser la fase más complicada. Parece la más fácil ya que consiste en aplicar regularmente las normas establecidas y mantener el estado de las cosas, pero se convierte en la más difícil pues su aplicación depende del grado de aceptación del cambio a lo largo de la implantación de los factores anteriores [5, 16, 17]. El factor de disciplina quiere que los trabajadores acojan las características de los cuatro factores anteriores. Este factor se cumple cuando los trabajadores aceptan los cambios y adoptan un estilo de trabajo eficiente, cumpliendo con los estándares de utilización, orden, limpieza y seguridad. La disciplina se refleja cuando el trabajador actúa con autonomía, controlando y previniendo errores que puedan terminar en reprocesos. Independientemente de la actividad, el trabajador se vuelve más productivo y genera un producto de mayor calidad.

La disciplina, al igual que algunos factores anteriores, se mide de manera cualitativa. El evaluador debe observar la actitud de los trabajadores durante la jornada laboral y determinar, a través de la evaluación de los factores anteriores, si se está respondiendo al cambio o, por lo contrario, las malas prácticas continúan. El objetivo de medir la disciplina está ligado a la aceptación del cambio y a los beneficios para la empresa entorno a productividad, calidad y, por ende, competitividad. Es el último paso dentro del programa de mejora continua, no porque sea el menos importante, sino porque su resultado depende de la correcta aplicación de todos los demás.

Un grupo conformado por un número impar de miembros internos, preferiblemente de la junta directiva, deberá evaluar el estado inicial de los factores del programa 5’s y a partir de los resultados, plantear opciones para la mejora de los mismos.

Cada uno de los factores se mide en porcentajes de cumplimiento que pueden estar entre 0 y 100. Con la utilización y la seguridad es más sencillo, ya que para estos factores la observación es indirecta y se necesitan datos específicos derivados de la actividad, que pueden ofrecer algunas áreas de la empresa y que se obtienen a través de entrevistas o encuestas [20]. Con los factores cualitativos, la observación es directa y por eso el grupo evaluador necesita separarse, dar una opinión en forma de porcentaje y luego promediar esos resultados para obtener un valor neutro y alejado de posibles resultados afectados por opiniones meramente personales [20]. Dado lo anterior, se ofrecen algunas pautas para asignar el porcentaje de cumplimiento (tabla 1).

Tabla 1 Porcentajes de cumplimiento.

| 0 %-30 % | 31 %-60 % | 61 %-90 % | 91 %-100 % |

|---|---|---|---|

| La situación en el área de trabajo no se identifica con la descripción del atributo. Esto está generando sobrecostos para la empresa y se necesita tomas acciones para controlar y mejorar de inmediato | La situación en el área de trabajo se identifica levemente con la descripción del atributo, pero las malas prácticas representan sobrecostos para la empresa. Es necesario mejorar la planeación para controlar y prevenir más gastos | La situación en el área de trabajo se identifica con la descripción del atributo. Es bueno, pero hay aspectos a mejorar y las estrategias de mejora continua deben reforzarse para alcanzar la excelencia | La situación en el área de trabajo se identifica completamente con la descripción del atributo. La productividad es alta y la eficiencia hace que se cumplan los estándares de calidad |

| Malo | Regular | Bueno | Excelente |

La implementación del programa debe pronosticarse para un tiempo inicial entre 3 y 6 meses. En una tabla similar a la que se muestra a continuación, se integran los resultados mes a mes. Los porcentajes de cumplimiento obtenidos en cada uno de los factores se suman y tienen una posibilidad máxima de 500. El resultado de la división entre los 5 factores, indica el cumplimiento total del programa para ese mes. Se busca que, mes a mes, se vea el aumento en el cumplimiento de cada uno de los factores, y de igual forma, la eficiencia en la aplicación del programa (tabla 2).

Resultados

Se presenta lo obtenido en cada etapa:

Etapa 1. Diagnóstico

La empresa sobre la cual se probarán los atributos de la guía, está ubicada en la ciudad de Bogotá y se dedica a la elaboración de bebidas entre las cuales se encuentran las gaseosas, el agua embotellada y los jugos.

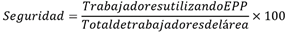

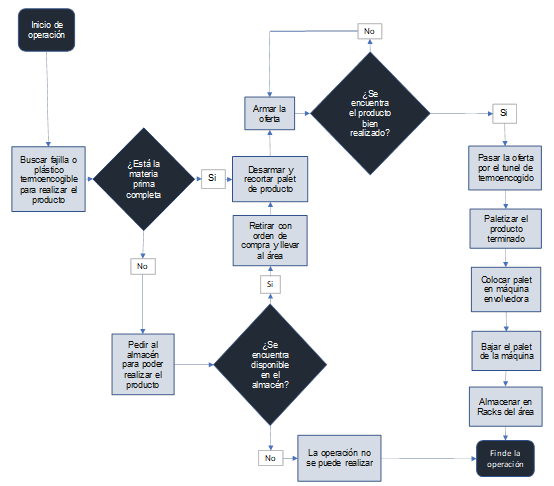

Actualmente, los sobrecostos en la empresa se están generando por la obsolescencia en: la materia prima y en el producto terminado. Sobre ese problema, se establecen las posibles causas, relacionadas principalmente al modelo de rotación que se maneja en la empresa, a la planeación y a la disposición de la materia prima y producto terminado por parte de los trabajadores (Fig. 2).

Por medio de entrevista al analista de inventarios de la empresa, se identificó que el porcentaje que manejan de materia prima obsoleta, tiene un promedio anual de 3% a 4%. Se considera material obsoleto cuando el producto principal cambia de imagen, cuando la demanda disminuye por los cambios de temporada y cuando el producto vence (Fig. 3).

Como se mencionaba, el producto terminado es una gran fuente de obsolescencia en la empresa y su origen se encuentra en las devoluciones. Dentro de la empresa, las devoluciones tienen varios destinos posibles según las condiciones:

Si el producto regresa a la planta en condiciones óptimas de inocuidad e imagen, irá directamente al área de picking.

Si el producto regresa a la planta en condiciones de inocuidad que no cumplen los parámetros de calidad, pero su imagen se conserva, debe ir al área de reempaque para asegurar las pautas del producto y luego va al área de picking.

Si el producto regresa a la planta en condiciones críticas de inocuidad e imagen, se traslada al área de clasificación; donde se escoge el producto que pueda volver a ofrecerse, se organiza, se envía al área de reempaque y termina en el área de picking.

Si el producto regresa a la planta por tener una fecha de vencimiento menor a 25 días y tiene características para venderse como oferta, se dirige al área de reempaque, donde se marca como producto con fecha corta y luego va al área de picking.

Entendiendo el cargue, como los envíos o la cantidad de producto que la empresa vende, se realiza una aproximación mensual según los informes de venta del último año, los encargados de logística nos ofrecen un promedio del porcentaje de devoluciones que se han presentado en el mismo periodo de tiempo (Fig. 4).

Los cambios de diseño y las condiciones de mercado son las principales causas de que el producto se convierta en obsoleto, aumentando los costos por reprocesamiento o peor aún, obligando a una cancelación financiera completa [6]. Por otro lado, se encuentra la vida útil de un alimento, representada por el periodo de tiempo durante el cual se conserva apto para el consumo desde el punto de vista sanitario, manteniendo las características sensoriales, funcionales y nutricionales por encima de los límites de calidad previamente establecidos como aceptables [7]. Con base en lo anterior, la primera hipótesis que se plantea está relacionada al modelo de rotación que la empresa maneja y a que, su mala implementación es la causante del problema.

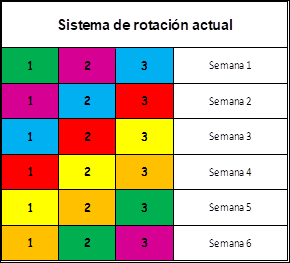

Se considera el modelo de rotación según el producto que se realiza en la empresa [17]. Para la empresa de estudio, la forma en que el producto rota está estructurada bajo el modelo de gestión de inventarios FIFO (First in, first out) y está planeado para una producción de 6 semanas, donde al inicio de cada una, se marcan los productos con un color diferente (Fig. 5).

Para la rotación de los productos se tienen una planeación de tres semanas debido a que, por el tipo de producto, la fecha óptima que asegura calidad y el mantenimiento de sus propiedades iniciales, es de 3 meses y la fecha de caducidad mínima con la que debe salir a la venta es de 25 días (Fig. 6).

Por lo tanto, se analiza la tercera causa posible al problema raíz, ligada a la forma en que los trabajadores disponen de los materiales y el área de trabajo. Para el proceso, está estandarizado adecuar el puesto de trabajo sin asegurar anteriormente la existencia de los materiales necesarios para la producción. Si algún material no está disponible en área o en el almacén, el trabajo se convierte en un reproceso.

Específicamente en el área de producción, se observan deficiencias como:

la inadecuada separación del material obsoleto

ausencia de orden de materiales

escasez de limpieza antes, durante y después de terminar sus actividades

falta de señalización en almacenaje, poco compromiso por parte de los trabajadores

ausencia casi total del trabajo en equipo

Todos estos aspectos contribuyen a la disminución de la productividad y al aumento en los errores que provocan la obsolescencia de los materiales y los productos terminados (Fig. 7).

El área de producción presenta fallos principalmente por la desorganización en el puesto de trabajo, la falta de clasificación en el área de almacenamiento, y la mala planificación, también producto de la falta de organización. Al no saber lo que se tiene, no es claro lo que se debe pedir y así que se confirma la necesidad de implementar un modelo de organización, donde la técnica 5’s es una de las herramientas más adecuadas para lograrlo ya que se enfoca en mejorar el rendimiento del sistema [24]. Luego del diagnóstico inicial, de la aplicación de entrevistas y el reconocimiento por observación, se establece que los puntos críticos a trabajar son: orden, aseo, utilización y disciplina.

Etapa 2: Desarrollo e implementación del programa.

En conjunto con los directivos de la empresa, quienes conformaron el grupo o comité evaluador, se implementó el programa durante cuatro meses y se evaluó de manera periódica para plantear acciones estratégicas que permitan disminuir las pérdidas por la mala ejecución de los procesos.

Al iniciar la ejecución del programa 5’s y realizar la primera medición, se observó que al área de trabajo estaba desorganizada, lo cual disminuía la eficiencia. Los resultados iniciales no fueron buenos y se determinó que en los meses siguientes se debían reforzar los factores de orden, aseo, utilización y disciplina.

En los meses posteriores, se aplicaron capacitaciones y mediciones constantes, donde se recalcó la importancia del orden y el aseo en el puesto de trabajo como método para alcanzar la calidad y la eficiencia en la organización. La disciplina es uno de los factores más complejos para aplicar, ya que es natural que los trabajadores se resistan al cambio al estar adaptados a sus prácticas habituales. Sin embargo, con la correcta aplicación de la técnica y las capacitaciones sobre la misma, el trabajo autónomo se convierte en cooperativo y el porcentaje de cumplimiento aumenta, demostrándose en el rendimiento de los procesos.

La marcación del área de trabajo, en especial de los racks de almacenamiento de materia prima fue parte importante del programa 5’s en esta empresa. Solo con esta acción, la utilización aumentó su eficiencia en un 80%, pues los trabajadores identificaban de manera rápida dónde estaba el material que necesitaban y mejor aún, si estaba disponible. Esto evitó desplazamientos innecesarios al almacén, y disminuyó la cantidad de material en el área a punto de convertirse en obsoleto.

En el último mes de la prueba del programa, el foco estuvo en el aseo y la disciplina, factores que seguían representando el menor porcentaje de cumplimiento dentro del programa. Para este periodo de evaluación, un aspecto clave fue ver como los trabajadores, después de todas las actividades de capacitación, integración y concientización adaptaron la filosofía de mejora a sus necesidades y capacidades personales, y en caso de necesitarlo, buscaban sus propios métodos para mantener el área de trabajo limpia y organizada.

Etapa 3. Análisis de resultados

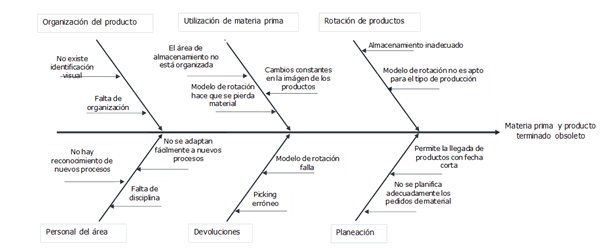

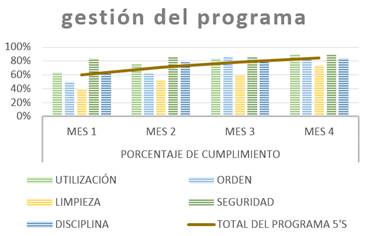

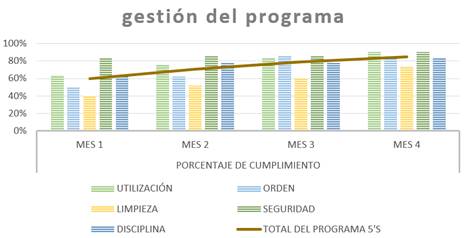

En la (tabla 3) se observa la medición del programa 5’s en la empresa de bebidas.

Tabla 3 Medición del programa 5’s en la empresa de bebidas

| GESTIÓN DEL PROGRAMA 5 S | ||||

|---|---|---|---|---|

| FACTOR | PORCENTAJE DE CUMPLIMIENTO | |||

| MES 1 | MES 2 | MES 3 | MES 4 | |

| Utilización | 64% | 76% | 84% | 90% |

| Orden | 50% | 62% | 86% | 86% |

| Limpieza | 40% | 52 | 60% | 74% |

| Seguridad | 84% | 86% | 86% | 90% |

| Disciplina | 62% | 78% | 78% | 84% |

| = Sumatoria de factores/5 | 60% | 71% | 79% | 85% |

Durante el transcurso de la implementación, todos los aspectos mejoraron entre 6% y 36%. Se espera que para los próximos meses los aspectos sigan mejorando hasta que el programa alcance la excelencia.

La figura 8 refleja la gestión del programa 5’s durante los primeros 4 meses

Discusión

En la empresa donde se probó la guía de implementación del programa 5’s, se logró un crecimiento aproximado del 26% en el factor de utilización, del 36% para el factor de orden, del 34% para el indicador de limpieza, del 6% para el indicador de seguridad y, del 22% para el indicador de disciplina. Estos resultados se consideran favorables, pero la empresa debe seguir trabajando en alcanzar la excelencia.

El programa 5’s es una herramienta frecuentemente utilizada al demostrar efectividad en sus resultados con la implementación a corto plazo. Investigaciones confirman que la herramienta es mayormente utilizada en empresas productoras y el sector de bebidas como prueba de la técnica [25, 26, 27, 28, 29]. Las herramientas que brinda la filosofía Lean, mejoran la disposición de lugar de trabajo, disminuyen los despilfarros y la obsolescencia, así los resultados en el aumento de la productividad son notables, lo que ratifica la necesidad de contar con programas de mejora continua dentro de las empresas para la evolución de sus procesos internos y el aumento de su competitividad.

La filosofía ha evolucionado de emplearse en procesos de producción y a aplicarse a lo largo de la cadena de suministro y sus avances actuales enfocados a la cadena de valor [2, 5, 24, 27, 30].

Teniendo en cuenta la situación actual del mercado y la necesidad de buscar la excelencia, es necesario que los organismos cuenten con programas de mejoramiento continuo a partir de un plan estratégico que se adapte a las necesidades propias de cada uno [3]. Las juntas directivas deben crear manuales de proceso y colocarlos a disponibilidad de todos los trabajadores, e insistir para que los nuevos acaten todas las instrucciones y así darles continuidad a estos programas de mejora. Con esto se evitaría las disminuciones en los factores de disciplina y aseo, los más complicados de atender cuando se está iniciando una actividad.

La metodología utilizada para la implementación de la técnica demostró resultados eficientes, por lo tanto, se debe probar si puede ser utilizada en cualquier empresa independientemente de su sector productivo.

Conclusiones

Las herramientas del Lean Manufacturing son de gran utilidad para mejorar la productividad de la empresa cuando existen malas prácticas en el trabajo. La aplicación de las 5’s, confirma que pequeñas acciones contribuyen no solo a mejorar la productividad, sino también a la reducción de costos e inventarios.

En el cumplimiento y alcance de los objetivos empresariales sobre eficiencia y competitividad, el factor humano cumple un papel sumamente importante pues determina en gran medida el logro de los mismos. La herramienta del lean manufacturing ofrece una técnica de trabajo sencilla, adaptable y de fácil gestión que, con la correcta implementación, asegura excelentes resultados en cuanto a las formas de trabajo. Queda entonces, por parte de la organización, aplicar otras técnicas y/o utilizar diferentes herramientas que promuevan la eficiencia de todos los factores que componen la organización.

En la empresa del estudio, el programa 5’s responde a la problemática inicial sobre el aumento de los costos por materia prima y reprocesos. La organización del área de trabajo y la eliminación de acciones y material innecesario, optimiza la operación y disminuye los costos en un 60% aproximadamente. Lo mismo sucede con los costos por reprocesos, los cuales, después de la implementación del programa, disminuyeron en un 98,6% aproximadamente.

Los porcentajes de cumplimiento (malo, regular, bueno y excelente) dependen en gran medida de la actitud de los trabajadores y la aceptación de los mismos a los cambios.

Se demuestra que el mejoramiento continuo tiene efectos positivos en la calidad, la eficiencia y la rentabilidad de las empresas.

La planeación estratégica y la mejora continua se convierten en los principales aliados del sector empresarial actual, donde los clientes demandan productos que, además de satisfacer sus necesidades y cumplir con sus expectativas, brinden una nueva experiencia a sus sentidos. El proceso de producción, o en general, los procesos que componen la cadena de suministro deben cumplir con todos aquellos requisitos que le permitan alcanzar la competitividad y de esta manera se pueda brindar al cliente la mejor alternativa de producto o servicio en cuanto a calidad, tiempo y costos.