Introducción

En todo país para las empresas es de vital importancia la mejora de la productividad, ya que es la principal fuente del crecimiento económico de los mismos, el sector manufacturero lo que busca principalmente es producir más productos en el menor tiempo posible, y de esta manera incrementar sus utilidades, por eso es necesario llevar un control de la producción con la toma de tiempos para luego estandarizarlos ENT#091;1ENT#093;. Cuando se ha implementado un sistema de fabricación, la empresa debe llevar a cabo una mejora continua del rendimiento para mejorar la eficiencia de producción de los sistemas en funcionamiento. Esta actividad es obligatoria para que las empresas mantengan su competitividad, porque siempre hay factores de disminución de la productividad en los sistemas, como cambios de trabajadores/productos, desarrollo de nuevas tecnologías y revisión de la planificación de procesos ENT#091;2ENT#093;.

El uso eficiente de las instalaciones de fabricación depende de la programación adecuada de los trabajos, la misma que está sujeta a la naturaleza del producto, el tamaño del lote, su transferencia de energía y material, además de la implementación de funciones intangibles como la planificación de la producción y de los procesos, el control de inventario y la gestión de la cadena de suministro ENT#091;3ENT#093;. La productividad se mide por el grado de eficiencia con que se emplean los recursos humanos y otros para alcanzar los objetivos empresariales. Esto quiere decir que se debe aplicar técnicas que permitan medir este grado de eficiencia. Para equilibrar la línea de trabajo, eliminar o reducir los movimientos no efectivos y acelerar los efectivos, se debe emplear un método ENT#091;4ENT#093;.

Una de las técnicas para la Medición del Trabajo, es la ya conocida técnica de Estudio de Tiempos y Movimientos. El estudio de tiempos es una técnica de medición del trabajo empleada para registrar los tiempos y ritmos de trabajo correspondientes a los elementos de una tarea definida, efectuada en condiciones determinadas, y para analizar los datos a fin de averiguar el tiempo requerido para efectuar la tarea según una norma de ejecución preestablecida ENT#091;5ENT#093;. El propósito de la medición es recopilar datos que "son", es decir, datos reales de eventos reales. Para obtener estándares de tiempo "precisos", los datos se convierten normalmente en datos objetivo o datos que "deberían ser", es decir, datos que predicen eventos futuros en condiciones conocidas ENT#091;6ENT#093;.

La importancia del estudio de tiempos y movimientos, es obtener un mayor conocimiento que aporte a diversas áreas, donde se realice algún proceso que pueda ser mejorado desde el punto de vista del esfuerzo humano, uso de recursos materiales, consumo de energías y calidad del resultado o producto final, cuidando que el desempeño de cada persona y su eficiencia impacten favorablemente en un incremento de la producción sin tener que recurrir a un esfuerzo o tiempo mayor en la obtención del resultado final ENT#091;7ENT#093;.

La Industria Manufacturera es el principal sector de generación de valor agregado de la economía ecuatoriana, representa el 13,6% del PIB y registra el 8% del total de las empresas del país 1. El sector industrial manufacturero cuenta con sectores que han crecido, mantenido y decrecido su nivel de valor agregado bruto (VAB), en comparación de 2019 y 2020. A nivel sectorial, todas las actividades económicas, excepto las relacionadas con la construcción para 2021 y la administración pública para 2021 y 2022, presentarían tasas de crecimiento positivas, según las proyecciones presentadas por el Banco Central del Ecuador ENT#091;8ENT#093;.

La industria láctea en el Ecuador se ha desarrollado como tal desde 1900, sin embargo, la pasteurización de la leche, el proceso por el cual se eliminan los microbios que puede tener, solo comenzó en 1938 en Quito. Desde entonces, la cadena productiva de la leche ha ganado espacio y generado ingresos para familias y comunidades enteras. Existen 298 mil productores, de los que la gran mayoría son medianos y pequeños, con propiedades menores a 100 hectáreas, en las que se produce 65% de la leche que se consume a nivel nacional. La Organización Mundial de la salud recomienda que una persona consuma un mínimo de 130 litros de leche al año. En el Ecuador muchas instituciones manejan cifras distintas, pero calculan que, en promedio, cada ecuatoriano consume menos de 100 litros al año. Los productores y los empresarios ganaderos están enfocados en aumentar el consumo local, exponiendo las ventajas del consumo de la leche y todos los aportes nutricionales que este alimento brinda ENT#091;9ENT#093;.

Esta Industria láctea tiene diferentes procesos productivos en su planta industrial, en los que prevalecen tecnologías atrasadas, con bajo nivel de automatización y controles, por lo que se generan pérdidas por retrabajo, rechazos, paradas de la producción, tiempos improductivos, excesivo costo por mantenimiento correctivo, mermas, desperdicios por la alta variabilidad de llenado de los envases, entre otros elementos que constituyen ineficiencias y costos por fallos y que deben ser atendidos para un mejor aprovechamiento de los recursos empresariales. A esto se suma que en muchas ocasiones las actividades carecen de estándares actualizados y se realizan de forma empírica, sin un estudio que avale las normas y procedimientos adecuados para su realización. Lo anterior demuestra la necesidad latente de estudiar a fondo dichos procesos productivos con el fin de establecer mejoras que permitan una mayor organización y productividad del trabajo.

Consecuentemente, el objetivo de la investigación es desarrollar un procedimiento que contribuya a la mejora de la productividad en los procesos de obtención de leche condensada en plantas ecuatorianas. Para el alcance de dicho fin se plantea el empleo de técnicas conocidas y utilizadas comúnmente dentro de la Ingeniería Industrial, tales como el estudio de tiempos, de métodos y el análisis operacional, esperando disminuir tiempos de ciclos productivos, y, además, evitando mermas en las etapas del proceso, así como el aumento de las unidades producidas.

Métodos

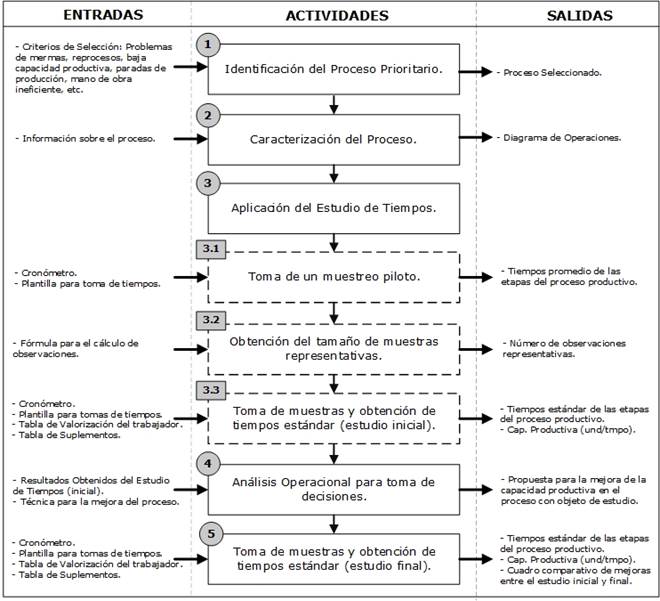

La actual propuesta metodológica se fundamenta en los precedentes de Bello Parra, Murrieta y Cortes; Hauser y Muñoz Choque, en la consideración de herramientas para la mejora de procesos desde el estudio de tiempos y movimientos; dando lugar a la metodología mostrada en la figura 1 ENT#091;10, 11, 12ENT#093;.

Se establece el predominio del enfoque cuantitativo, dado que se utiliza la recolección y el análisis de datos para contestar las preguntas de investigación establecidas previamente, la medición numérica, y frecuentemente el uso de la estadística para establecer con exactitud patrones de comportamiento dentro del proceso productivo.

Se considera un trabajo de campo, dado que, la toma de muestras de tiempos del proceso productivo se realizó dentro de la planta de producción, específicamente en la línea de envasado de leche condensada, en el período comprendido entre septiembre de 2021 y agosto de 2022. Dentro de las técnicas esenciales a utilizar se precisan las siguientes:

De acuerdo con lo expresado por Hernández, Fernández y Baptista (2014) el estudio de tiempos es una técnica aplicada para determinar con la mayor exactitud posible, partiendo de un número de observaciones, el tiempo que debe asignarse a una persona, conocedora de su trabajo, para llevar a cabo una tarea determinada ENT#091;13ENT#093;.

El procedimiento propuesto para la mejora de la productividad de procesos (figura 1), considera 5 pasos esenciales con dos sub-pasos, correspondientes al estudio de tiempos.

1.

Identificación del Proceso Prioritario.

Caracterización del Proceso.

Aplicación del estudio de tiempos.

3.1. Toma de muestras iniciales (muestreo piloto).

Luego se procede a una toma inicial de muestras, también conocido como un muestreo piloto, con la ayuda de un cronómetro y una plantilla para anotar los tiempos obtenidos. El promedio de los ciclos tomados en cada una de las etapas del proceso servirá como dato para calcular el número adecuado de observaciones representativas.

3.2. Obtención del tamaño de muestras representativas.

Una vez obtenidos el tiempo promedio del muestreo piloto, en las etapas del proceso, se calculó el número de observaciones representativas, utilizando la siguiente fórmula ENT#091;4ENT#093;:

Donde:

t |

(probabilidad de ocurrencia) |

s |

(desviación estándar), k (margen de error) |

|

(promedio o media de los tiempos de ciclo en cada una de las etapas del proceso productivo) |

3.3. Toma de muestras finales y obtención de tiempos estándar.

Una vez determinado el número de observaciones representativas, con la ayuda de un cronómetro, además, de una plantilla para la anotación de los datos obtenidos, la tabla de valorización del trabajador y la tabla de holguras en un estudio de tiempo, se obtendrán los tiempos estándar de todas las etapas del proceso productivo. El proceso para llegar a obtener el tiempo estándar en cada una de las etapas se realizará de la siguiente manera:

Tiempo Promedio = La media de todas las observaciones realizadas (muestras de ciclo).

Tiempo Normal = Tiempo Promedio x % Valorización del Ritmo del Trabajo (figura 2).

El tiempo normal, es el tiempo que emplea una persona a ritmo normal ENT#091;14ENT#093;.

El tiempo estándar es el tiempo por considerar globalmente de la operación ENT#091;15ENT#093;.

Análisis Operacional para toma de decisiones.

Toma de muestras y obtención de tiempo estándar (final)

La mejora del proceso se establece en términos de tiempo necesario por operación estudiada, en un contraste del antes y el después, así como la mejora de la capacidad real productiva, marcado por la productividad, medida en unidades producidas por hora, del mismo modo, en un análisis dinámico.

Resultados

El caso que se presenta corresponde al desarrollo del procedimiento establecido para la mejora de operaciones en una línea de envasado de leche condensada ubicada en la ciudad de Latacunga, Provincia de Cotopaxi, Ecuador.

1.

Identificación del Proceso Prioritario.

Caracterización del Proceso.

Aplicación del estudio de tiempos.

Análisis Operacional para toma de decisiones.

Toma de muestras y obtención de tiempos estándar (estudio final).

Luego de analizado el proceso e implementadas las acciones propuestas, la nueva medición de tiempos y de las capacidades productivas de las etapas se muestran en la tabla 5.

Tabla 5 Capacidad Productiva de las Etapas del Proceso (estudio final).

| Estudio de Tiempos: Línea de Envasado de Leche Condensada. | ||||||

| Cálculo de las Capacidades Productivas de las Etapas del Proceso. | ||||||

| N° | Actividades | Tiempo Promedio (minutos). | Tiempo Normal (minutos) | Tiempos Estándar (minutos/persona) | Número de Personas | Capacidad Productiva (uni/hora). |

| 1 | Llenado del tanque de dosificación (tanque pulmón). | 24 | 24 | 27,12 | 1 | 1 314 |

| 2 | Apertura, Llenado y Sellado del Envase (doypack). | 1 | 1 | 1 320 | ||

| 3 | Empaquetado del producto terminado, en cajas de cartón corrugado. | 1,52 | 1,52 | 1,71 | 1,1 | 925 |

El análisis dinámico (tabla 6) muestra resultados favorables dado el aumento de la productividad, esencialmente en la apertura del empaque.

Tabla 6 Comparación entre capacidades productivas.

| Proceso de Envasado de Leche Condensada. | ||||

|---|---|---|---|---|

| Capacidades Productivas (unidades/hora). | ||||

| Estudio Inicial | Estudio Final | Productividad | ||

| 911 | 1314 | 44% | ||

| 537 | 1320 | 146% | ||

| 854 | 55% | |||

| 730 | 81% | |||

| 841 | 925 | 10% | ||

Discusión

La presente investigación comparte varios aspectos importantes con estudios precedentes, a la vez que se aporta algunos elementos nuevos.

Se coincide con Muñoz (2021) en el origen marcado por procesos no estandarizados que generan ineficiencia, cuyo examen mediante las técnicas del estudio de métodos y de tiempos permitió el rediseño, para una mejora en los tiempos estándares, aunque en dicho caso la acción más marcada de mejora fue el desarrollo de un adecuado mantenimiento programado, lo que incidió favorablemente en los tiempos de producción ENT#091;12ENT#093;. En la planta analizada se alcanzó una mejora, basada en la automatización de etapas del proceso, así como la modificación de las capacidades de la línea mediante mejoras tecnológicas, lo que refuerza la importancia de la gestión de los medios de producción como factor esencial de la productividad.

Autores como Bello, Murrieta y Domínguez (2020) aplican el estudio de tiempos para determinar la productividad, sin comprometerse con la realización de mejoras, lo que refuerza el aporte práctico de esta investigación, al contribuir a la mejora de la capacidad productiva respecto al resultado inicial, mediante la combinación de herramientas como el análisis operacional y el diagrama hombre máquina ENT#091;10ENT#093;.

El desarrollo de mejores métodos no solo favorece la productividad, también contribuye a la humanización del trabajo al realizar las actividades de la forma más simplificada posible, evitando la fatiga muscular y con ello la ocurrencia de accidentes o enfermedades profesionales ENT#091;17ENT#093;.

Andrade, Del Río y Alvear (2019) presentan en su investigación una mejora de la capacidad productiva, sin embargo, no son explícitos al enunciar las técnicas que aplicaron para la mejora en la línea de producción de calzado ENT#091;18ENT#093;, sin embargo la actual propuesta ofrece un procedimiento que integra herramientas como el diagrama hombre máquina, el análisis operacional, el cronometraje, entre otras, como vía para la disminución de los tiempos estándares de una de las etapas del proceso y así contribuir al balance de la capacidad productiva en la línea de envasado de leche condensada.

La tecnología es quizás el factor que en mayor grado determina la productividad de una empresa. Con esta se automatizan las operaciones con lo cual se podrían alcanzar niveles más altos de producción. Vale la pena resaltar también el aporte de la tecnología en el aumento de la productividad de las empresas, pues esta agiliza los procesos y disminuye los tiempos de las actividades, haciendo que se produzca más rápidamente. Esta aseveración de Fontalvo-Herrera, Tomás, De La Hoz-Granadillo, Efraín & Morelos-Gómez, José (2017) ha sido evidenciada en esta investigación al asumir como mejoras esenciales la automatización y la sustitución de herramientas por otras más eficientes ENT#091;19ENT#093;.

Conclusiones

Las principales conclusiones a las que se llegó luego de la realización del estudio fueron:

La industria láctea ecuatoriana presenta operaciones con bajo nivel de automatización y varios años de utilización, lo que genera ineficiencias desde la ocurrencia de retrabajos, producción dejada de hacer, desperdicios, etc.; en dicho contexto, las herramientas del estudio y la medición del trabajo demuestran su valor para contribuir a la mejora da la productividad.

Se propuso un procedimiento que consta de cinco pasos y dos subactividades, que contribuye a la mejora de la productividad de procesos, basado en la aplicación de técnicas como, el estudio de tiempos con cronómetro, el análisis operacional y el diagrama hombre-máquina.

La aplicación del procedimiento propuesto en el proceso de apertura del empaque en una planta productiva ecuatoriana evidenció una dinámica favorable de la productividad del 58 %; medida en unidades producidas por hora, lo que muestra la factibilidad de aplicación del proceder propuesto y su utilidad práctica, puede ser generalizable y valioso en empresas con condiciones discretas de desarrollo tecnológico.