Introducción

Los recubrimientos han sido aplicados ampliamente en la industria aeroespacial, electrónica, biomédica y otras más. El desempeño y tiempo de servicio de un recubrimiento es dictado por la adherencia de este al sustrato, por tanto el nivel de adherencia debe ser conocido para una aplicación dada.

Para medir la adherencia del recubrimiento al sustrato se reportan en la literatura diferentes técnicas de ensayo: Tensión adhesiva [1], adhesión por cinta [2], por flexión [3], por indentación [4], por abrasión [5], por impacto con láser [6] y por rayado [7]

El ensayo de rayado ha sido una técnica ampliamente utilizada para la evaluación de la adherencia del recubrimiento desde su invención por Heavens en 1950, debido a que es un método rápido y efectivo para obtener las cargas críticas que están relacionadas a las propiedades de adhesión del recubrimiento.

A nivel internacional se comercializa este tipo de tecnología a elevados costos haciendo inaccesible esta para el país, por lo que contar con ella permitirá realizar investigaciones en el campo de la ingeniería de superficie por investigadores de la universidad y fuera de ella.

En este método se utiliza un indentador de diamante, el mismo que es empleado en los ensayos de dureza Rockwell, cónico con una punta de ángulo 120° y radio esférico de 200 µm. Este cono es arrastrado a través de la superficie recubierta a una velocidad constante con una fuerza normal aplicada constante o incrementada progresivamente para una distancia definida hasta que ocurra la delaminación del recubrimiento. (ASTM C-1624-05 Standard Test Method for Adhesion Strength and Mechanical Failure Modes of Ceramics Coatings by Quantitative Single Point Scratch Testing)

La fuerza normal aplicada que produce un nivel específico de daño es definida como carga crítica. El daño en el recubrimiento es evaluado por microscopia óptica y electrónica. La fuerza tangencial y señales de emisión acústica pueden también ser medidas y grabadas durante el ensayo y usadas como datos complementarios para identificar diferentes niveles de daño en el recubrimiento.

El objetivo del presente trabajo consistió en diseñar y construir una máquina para determinar la adherencia por rayado de diferentes sistemas recubrimientos-sustratos. Como conclusión principal se desarrolló un equipo, que puede utilizarse para medir adherencia en recubrimientos depositados sobre sustratos, pues su diseño se basó en la norma que rige este tipo de ensayo.

Métodos y Materiales

A partir de un equipo existente en el laboratorio, que era utilizado para medir alargamiento y estricción en probetas sometidas a ensayos de tracción; el cual fue modificado con el objetivo de poder utilizarlo para medir adherencia por rayado. Para lograr lo anterior se diseñaron y construyeron cuatro sistemas: indentador y su sistema de montaje, porta muestra, sistema de aplicación de la carga y reductor de velocidad.

Soporte del indentador y Porta muestra

El sistema de montaje del indentador fue diseñado de manera que sostenga a este de forma firme y segura. Esta condición es importante para evitar las vibraciones que ocurren durante el ensayo. Para soportar el indentador fue necesario diseñar un soporte cuya modelación se muestra en la figura 1. El material utilizado fue acero AISI 1030 en estado de recocido. Para su elaboración se usó un torno modelo C11MT de fabricación Rumana y una fresa modelo FSS 250X1000 de fabricación alemana.

El porta muestra fue diseñado para sostener muestras circulares de 19 mm de diámetro y 1 mm de espesor.

La norma citada anteriormente plantea que pueden realizarse varios ensayos sobre una muestra siempre que haya 1 mm de separación entre cada uno. Para cumplir con este requerimiento fue acoplado al porta muestra un tornillo con paso de 1 mm, el cual al girar 360° permite que la muestra se desplace 1 mm en la dirección transversal.

El material porta muestra utilizado es similar al del soporte. Para que no exista ningún tipo de movimiento en el momento de realizar el ensayo el porta muestra fue fijado a la base mediante grapas. En la figura 2 se muestra la modelación de todo el sistema.

Sistema de aplicación de la carga

La norma que rige el ensayo plantea que puede realizarse con una carga de hasta 150 N para los recubrimientos más duros. En el laboratorio se cuentan con pesas cilíndricas con valor de 1 N. El soporte fue diseñado para sostener veinte de estas unidades y el equipo está diseñado para realizar el ensayo con carga constante.

Reductor de velocidad

El material seleccionado para la fabricación de los engranajes es el Polimetilmetacrilato (PMM) cuyas propiedades mecánicas satisfacen los requerimientos de un sistema que está sometido a cargas bajas. Para su elaboración se utilizó un equipo laser con control numérico.

Los valores de los diferentes parámetros de las cremalleras referidas al módulo según la norma AGMA e ISO pueden ser consultados en [7].

Por norma, la base debe moverse a una velocidad lineal de 10 mm/min y por tanto se hace necesario diseñar y construir un reductor de velocidad, el cual obligatoriamente deberá tener varias etapas para cumplir con este requerimiento. Los reductores de velocidad son sistemas que permiten reducir las altas velocidades de los motores acoplados a una máquina para entregarle las condiciones de operación que la misma requiere.

En este caso se hizo necesario diseñar completamente el reductor ya que el equipo original no disponía de dicho sistema, este solo contaba con una polea para hacer que la mesa se desplazara manualmente.

Para seleccionar el motor a utilizar fue determinado el torque para lo cual se acopló una polea de diámetro 180 mm al eje del piñón que mueve la cremallera de la base del equipo. Actuando una carga de 20 N sobre la superficie de la muestra, se fue incrementando la fuerza tangencial aplicada a la polea mediante pesos hasta que la base logra salir del reposo, ocurriendo a un valor de 3 N; asumiendo que esta fuerza es la única que actúa sobre el sistema. Al multiplicar este valor por el brazo tenemos un torque de 0,23 Nm.

El piñón que mueve la cremallera de la base posee un diámetro de referencia de 18 mm, si esta debe moverse a una velocidad tangencial de 10 mm/min entonces, aplicando la relación entre velocidad lineal y angular de una partícula podemos determinar esta última.

A partir de los valores de velocidad angular y momento torsor se determina que la potencia requerida es de 0,0043 W.

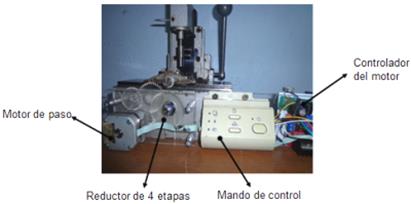

Debido al valor de potencia tan bajo se selecciona un motor de paso bipolar EM-257 el cual posee una potencia de 0,71 W [8] , a través de un controlador se pudo fijar la menor velocidad constante paso a paso de forma tal que tuviera un movimiento continuo y a la vez lograr la menor relación de transmisión. La velocidad a la cual el motor dejó de hacer perceptibles sus movimientos no continuos fue de 20 rpm; a partir de este valor se calculó cual debía ser la relación de transmisión para satisfacer la norma.

Conociendo las velocidades de entrada y de salida se puede determinar la relación de transmisión a partir de la siguiente expresión:

Sustituyendo valores: U = 113,1

Para esta relación de transmisión descartamos el montaje de utilizar tornillo sinfín, porque las dimensiones de las ruedas dentadas serían muy grandes y el montaje del sistema requiere elementos más complejos. Esta relación de transmisión se distribuirá en varias etapas y para facilitar las iteraciones se tomará una u de 120, además esta permite elevar ligeramente la velocidad de rotación del motor permitiendo que este gire con un movimiento más continuo. La nueva velocidad de rotación del motor pasa a ser de 21,2 rpm.

En engranajes cilíndricos se recomienda una razón de transmisión de 10:1 [10], teniendo en cuenta este criterio se puede utilizar tres etapas pero las dimensiones de las ruedas serían muy grandes lo cual provoca que interfiera con el sistema porta muestra y se pierde la operatividad del equipo, por lo que se decide utilizar 4 etapas: en la primera etapa se utilizan engranajes de 10 y 20 dientes, en la segunda de 10 y 30 dientes, en la tercera de 10 y 40 dientes, y en la cuarta de 10 y 50 dientes.

El módulo seleccionado fue 1 mm ya que para módulos mayores, el espesor del diente aumenta y como el reductor trabaja a bajas cargas no es necesario y además pueden generar complicaciones en la fabricación; módulos menores debilitan al engranaje. En la figura 3 se muestra la modelación en Autodesk Inventor del reductor.

En el diseño de la caja reductora se tuvo en cuenta el soporte de los dispositivos de control electrónico que controlan que el motor se mueva a una velocidad constante y además gestionar el movimiento de este a través de un panel de mando.

Dispositivo electrónico

Se utilizó un controlador marca Atmel modelo Atmega 328P que opera en la plataforma Arduino Uno R3. Como controlador del motor se utilizó un L298N, regulador de voltaje basado en un 7805. Como se mencionó anteriormente los motores de pasos funcionan con una secuencia de pulsos eléctricos que actúan sobre las bobinas que el mismo tiene en su interior y provocan el movimiento rotatorio del mismo, pero la forma en la que gira el rotor depende de la secuencia y la frecuencia de dichos pulsos. En este caso la orden del movimiento es orientada por un controlador de la marca Atmel que opera en la plataforma Arduino UNO R3, el mismo es también el encargado de procesar las señales enviadas desde el panel de mando.

La señal de mando del motor no puede ser enviada directamente desde el arduino, ya que este opera con 5 V y utiliza una corriente máxima de 50 mA, lo cual no es suficiente. Se hizo necesario que el sistema dispusiera de un controlador de motores, en este caso un L298N, que permite enviar los pulsos eléctricos al motor con mayor potencia para así permitir que el motor se mueva como es necesario.

La fuente de energía utiliza la tensión de corriente alterna de la red eléctrica y entrega a la salida una tensión de 12 V y 10 A. La tensión entregada es suficiente para alimentar el motor pero es mayor que la tensión de operación del arduino (5 V). Por ello se hizo necesario utilizar un regulador de voltaje 7805, el cual tiene la característica de entregar a su salida la tensión de 5 V utilizada para alimentar el arduino.

En la figura 4 se muestra un esquema del dispositivo de control del motor

Resultados y Discusión

Equipo desarrollado

En las figuras 5 y 6 se muestran la vista frontal y lateral del equipo diseñado y construido para realizar ensayos de rayado

Fue realizada una prueba que se muestra en la foto de la figura 7, tomada en un microscopio óptico NJF-120A marca Novel de fabricación China, donde se observa el rayado sobre un sustrato de titanio recubierto con una capa de óxido de titanio de 0,5 µm al ser aplicada una fuerza normal de 10 N. En la figura se observa que la carga aplicada provocó la delaminación del recubrimiento, lo cual indica que la carga crítica es menor a esta.

Validación del equipo construido

Al validar el equipo desarrollado se comprobó su repetitividad, la distancia de separación entre distintos ensayos, así como la comparación con otros equipos que existen en el mercado.

Para comprobar que el indentador se desplaza sobre el sustrato a una velocidad de 10 mm/min fue grabado el ensayo dos veces obteniéndose los mismos resultados. En la figura 8 y 9 se muestran fotos donde se observa el desplazamiento al transcurrir un minuto.

Comprobación de la distancia de separación entre diferentes ensayos

Para que el resultado de un ensayo no interfiera con el otro debe haber una separación de 1 mm entre uno y otro. Se hicieron tres ensayos de rayados sobre un sustrato de titanio recubierto con una capa óxido de titanio de 0,5 µm de espesor, empleándose una carga de 1N separados a 1 mm uno del otro como se muestra en la figura 11, en la que se observa que la morfología de la trayectoria del rayado y la separación entre las huellas es uniforme, lo cual es otra confirmación que el equipo se encuentra apto para realizar ensayos de adherencia.

Comparación con otros resultados

En la figura 11 se observa que con una carga de 1N, el recubrimiento de óxido de titanio presenta daños lo cual está en correspondencia con resultados reportados por otros investigadores como J.M. Fernández-Prada et al [10] donde para una capa de óxido de titanio de 0.3 µm se obtuvo una carga crítica de 0.7 N. Otros autores [11] reportan para capas entre 3,6 - 4,1 µm una carga crítica entre 0,22 - 0,28 N. E.M Szesz et al [12] reportan una carga crítica de 0,4 N para una capa de 670 nm. Esto demuestra que los resultados del equipo fabricado están en correspondencia con equipos comerciales utilizados por otros autores.