Introducción

Los materiales fabricados a base de cemento son ampliamente utilizados en la construcción civil. El fibrocemento es un ejemplo de este tipo de material muy utilizado en la producción de tejas y tanques de agua. En su forma original, éste estaba compuesto por cemento, amianto y agua. El fibrocemento es considerado la mejor solución para las viviendas destinadas al segmento de la población con menor poder adquisitivo, en razón de su menor costo frente a otras soluciones constructivas convencionales para cubiertas.

Varios son los trabajos donde se estudian las propiedades tóxicas del asbesto cemento [1,2], demostrándose la alta incidencia de enfermedades en la vías respiratorias incluido el cáncer debido a la exposición a esta sustancia, sobre todo cuando se producen fracturas de las tejas debido a una mala manipulación o a fenómenos naturales.

Desde el descubrimiento del asbesto cemento, se han realizado estudios para la mejora de sus componentes y propiedades, utilizándose fibras naturales de origen animal y vegetal, como refuerzo, para mejorar sus propiedades resistentes, así como la búsqueda de materiales alternativos como el yeso reforzado con fibras naturales [3-5].

Dentro de los elementos constructivos de las edificaciones, las cubiertas ligeras constituyen el punto más vulnerable ante el efecto de los fuertes vientos y las intensas lluvias que traen consigo estos eventos naturales.

Para disminuir el riesgo al que están sometidas las cubiertas ligeras es necesario realizar investigaciones encaminadas a estudiar los factores que inciden en la baja resistencia que tienen estos elementos ante sucesos de esta naturaleza, lo cual permitirá llegar a conocer las causas que originan los elevados índices de vulnerabilidad y proponer soluciones para mitigar el impacto sobre las mismas.

Varios son los trabajos donde se aplica el análisis por el Método de los Elementos Finitos (MEF) para el estudio del comportamiento resistivo de elementos estructurales. En Mitigación del colapso de las cubiertas ligeras de fibrocemento ante vientos huracanados, [6] se determinan las causas que producen el colapso de este elemento fabricado de asbesto cemento con diferentes configuraciones geométricas de las tejas.

En [7-9] se realiza el estudio numérico para determinar la vulnerabilidad de la estructura de una casa de cultivo utilizada en Cuba y en México cuando actúan vientos de un huracán de alta categoría.

Varios son los trabajos donde se realizan estudios para la utilización de materiales compuestos a base de resinas de poliéster reforzados con fibras naturales para su utilización en industrias como la del calzado, componentes en neumáticos, sector del transporte, la construcción, maderas plásticas, entre otros [10-12].

El tucumá (Astrocaryum aculeatum) es una palmera generalmente solitaria y se distribuye en los estados brasileños del Amazonas: Acre, Rondônia, Roraima, Pará y Mato Grosso así como en Colombia, Perú y Bolivia y también en las Guayas, Venezuela. Su fruto contiene una pulpa anaranjada y rica en vitamina A y β-caroteno, siendo consumida en el cotidiano de la culinaria local por los habitantes del Amazonas. La utilización de la semilla de este fruto como elemento componente de materiales compuestos representa una alternativa prometedora para la fabricación de diferentes elementos estructurales y decorativos a partir de las propiedades físico mecánicas que posee la misma.

El objetivo de la presente investigación ha sido la caracterización de las propiedades mecánicas de un material compuesto por una matriz polimérica de polipropileno mezclado con partículas trituradas de la corteza de la semilla del fruto del tucumá y el estudio comparativo del comportamiento resistivo de tejas onduladas fabricadas de este material y de fibrocementos sometidas a cargas de viento moderados empleando para ello el análisis por elementos finitos

Métodos y Materiales

Las cubiertas ligeras que se utilizan en las construcciones civiles son disímiles en función de distintos factores que pueden ser, desde el desarrollo económico y social de cada lugar, hasta los materiales disponibles que se tengan en la localidad. Entre las cubiertas ligeras del tipo plancha más empleadas se destacan las de fibrocemento, las cuales adoptan distintas formas y dimensiones.

Se resalta en [13], un conjunto de variables muy importantes que caracterizan las cubiertas ligeras, entre las que se destacan: los materiales, formas y dimensiones, uniones, los elementos de fijación y su geometría, así como el proceso tecnológico de fabricación, especificaciones y métodos de ensayo.

Los materiales constituyen un elemento fundamental de una cubierta, los cuales le ofrecen resistencia, durabilidad, confort, impermeabilidad, aislamiento térmico y peso reducido, entre otros aspectos.

Caracterización de las propiedades mecánicas del material compuesto a base de matriz polimérica y semillas trituradas de tucumá

La semilla de tucumá se rompió con la ayuda de un cilindro metálico y fue separada en pequeños pedazos manualmente, para posteriormente ser triturados hasta ser convertida en polvo en un molino de cuchillas Marconi con apertura de tamiz 30, con una granulometría de 577 ± 134 μm. En la fabricación del compuesto de polipropileno (PP) con el polvo de la semilla de tucumá (PST), se utilizó el proceso de inyección directamente, evitando la utilización del proceso intermedio de extrusión. Se obtuvieron diferentes composiciones de este material con las siguientes proporciones: 100% de polipropileno (PP100); 90 % de PP y 10 % de PST (PP90); 80 % de PP y 20 % de PST (PP80); 70 % de PP y 30 % de PST (PP70); 60 % de PP y 40 % de PST (PP60); 50 % de PP y 50 % de PST (PP50).

Las probetas de los compuestos fueron elaboradas según las normas ASTM D-638/14 (resistencia a la tracción, deformación en la tracción y módulo de elasticidad en la tracción), ASTM D-638-02 (resistencia a la compresión, módulo de elasticidad en la compresión) y ATM D790-03 (resistencia a la flexión) para la determinación de sus propiedades mecánicas. La temperatura de referencia para las pruebas fue de 23 ± 2 °C y la humedad relativa del aire de 50 ± 10 %. Se utilizó una máquina de ensayo universal modelo Instron 5984, equipada con una célula de carga de 150 kN con una velocidad de desplazamiento de 10 mm/min, figura 1. Para esta prueba, se ensayaron cinco probetas para cada composición.

Confección de los modelos por elementos finitos de las tejas onduladas

En [6] se realizó el estudio comparativo del comportamiento resistivo de tejas de asbesto cemento con diferentes formas de su sección transversal, en el mismo se concluye que las de tipo onduladas son las de mayor resistencia, se selecciona esta forma para las tejas que serán estudiadas en esta investigación.

Para la confección del modelo geométrico de la teja objeto de estudio, se tuvieron en cuenta las formas y dimensiones generales de las mismas según la Norma Cubana 206-2002: Láminas acanaladas de fibrocemento y sus piezas accesorias. Especificaciones y métodos de ensayo. El modelo geométrico de la teja ondulada, figura 2, se obtuvo a través de una operación de extrusión de la curva que define su sección transversal utilizando un espesor de 5,5 mm (similar al de la teja de asbesto), posteriormente a través de una operación de extruir corte se perforan los agujeros correspondientes a la sujeción de las tejas.

En esta investigación se supone que los modelos tienen un comportamiento lineal. Los materiales del modelo (asbesto o compuesto de polipropileno y polvo de tucumá) cumplen con la Ley de Hooke, los desplazamientos inducidos son lo suficientemente pequeños como para ignorar el cambio en la rigidez causado por la carga. Las condiciones de contorno (restricciones a los desplazamientos) no varían durante la aplicación de las cargas. Las cargas máximas aplicadas serán constantes en cuanto a magnitud, dirección y distribución, no deben cambiar mientras se deforma el modelo.

Cálculo de la carga de viento extremo

En este trabajo se realizará un estudio con las cargas estáticas ponderadas por diferentes coeficientes que originan el valor máximo de la carga instantánea actuante a partir de la metodología expuesta en la Norma Cubana 285-2013: Cálculo de las cargas del viento, donde se tuvieron en cuenta diferentes factores que influyen sobre la carga del viento como son: la presión básica del viento, el coeficiente de recurrencia, el coeficiente de topografía o sitio, el coeficiente de altura, el coeficiente de ráfaga, el coeficiente de reducción por área expuesta y el coeficiente de forma.

Las cargas introducidas al modelo en esta investigación son las del viento de 100 km/h (27,77 m/s), característica de tormentas tropicales comunes en el Caribe y en el litoral sur brasileño, así como en la ciudad de Manaus, Brasil en la temporada de verano, el estudio se realiza para construcciones de 10 m de altitud.

En la investigación citada [6], utilizando la ecuación 1, se obtuvo una carga del viento de:

Para una presión básica del viento (q10) igual a 3 kN/m2 producto a un viento de 69,44 m/s2, ecuación 2:

Donde:

V10 |

-velocidad característica del viento para un período básico de recurrencia y a una altura de 10 m sobre el terreno, (m/s). |

1,6 |

- factor empírico. |

Por lo que puede calcularse sin ninguna dificultad que el produto de los diferentes coeficientes que aparecen em la ecuación de la carga del viento (1) que llamaremos de Ctot es igual a 0,46.

La presión básica del viento, ecuación 2, para una velocidad de 100 km/h (27,77 m/s2) será de: 0,482 kN/m2

Con lo que la carga del viento en el presente estudio será igual a:

Aplicación de las restricciones y mallado de las planchas

En ambos modelos las restricciones se colocaron en el lugar donde van ubicados los tornillos, seleccionándose la sujeción radial en el interior de los agujeros y en la ubicación de la arandela se limitan los desplazamientos en el eje vertical, simulando las sujeciones de la plancha cuando se encuentra sometida a succión (estado de carga más crítico).

Se realizó un mallado general en las planchas utilizando elementos finitos tipo tetraédrico de alto orden con 10 nodos y 3 grados de libertad por nodo, con un tamaño de elementos inicial de 20 mm, luego 15 mm, hasta disminuir a 5,5 mm y una tolerancia de 0,3 mm para el mallado global, con un control en el mallado en los agujeros y en la superficie correspondiente al contacto con la arandela, lugar donde van ubicadas las sujeciones con un tamaño del elemento de 0,5 mm con un coeficiente de crecimiento de 1,1, alcanzándose una convergencia de 2,7 %, obteniéndose finalmente un mallado con 2 343 316 nodos y 1 163 115 elementos.

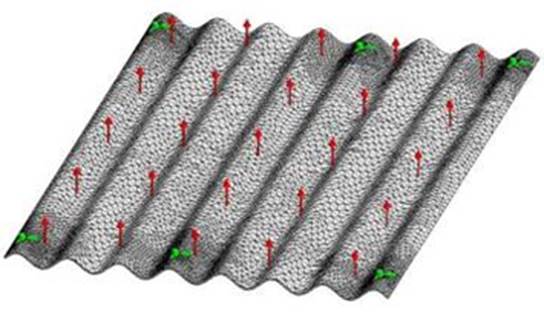

En la figura 3 puede apreciarse el modelo numérico de la plancha ondulada con las cargas actuantes (en rojo), las sujeciones (en verde) y el mallado aplicado al modelo.

Resultados y Discusión

Propiedades mecánicas del material compuesto a base de matriz polimérica y semillas trituradas de tucumá

Como se puede apreciar en la tabla 1, los resultados muestran que dependiendo de los porcientos de PST en el material compuesto la resistencia a la tracción de los compuestos de PST-PP se encuentra en el rango de 9,36 - 18,21 MPa, , la resistencia a la compresión se encuentra en el rango de 7,61-17,85 MPa, la resistencia a la flexión se encuentra en el rango de 41,08 - 57,25 MPa, con todas las composiciones presentando valores ligeramente inferiores al PP puro.

Tabla 1 Resultados de los ensayos mecánicos de tracción, compresión y flexión en las muestras de PP y de los compuestos

| Muestra | Resistencia Tracción (MPa) | Módulo Elasticidad Tracción (GPa) | Alargamiento Rotura (%) | Resistencia Compressión (MPa) | Módulo Elasticidad Compresión (GPa) | Resistencia Flexión (MPa) | ||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Media | DE | Media | DE | Media | DE | Media | DE | Media | DE | Media | DE | |

| PP100 | 23,06 | 0,56 | 0,73 | 0,02 | 11,75 | 1,17 | 7,61 | 0,43 | 0,58 | 0,04 | 57,25 | 3,01 |

| PP90 | 18,21 | 0,93 | 0,73 | 0,02 | 11,75 | 1,17 | 8,85 | 0,59 | 0,49 | 0,06 | 54,57 | 3,19 |

| PP80 | 17,84 | 1,2 | 0,73 | 0,04 | 11,89 | 3,02 | 12,28 | 3,36 | 0,5 | 0,12 | 56,39 | 4,06 |

| PP70 | 14,13 | 2,38 | 0,83 | 0,05 | 9,64 | 5,73 | 16,83 | 1,05 | 0,37 | 0,04 | 53,68 | 7,07 |

| PP60 | 10,09 | 2,72 | 0,94 | 0,07 | 5,49 | 0,77 | 17,85 | 1,61 | 0,43 | 0,05 | 48,68 | 6,56 |

| PP50 | 9,36 | 1,51 | 0,94 | 0,07 | 9,36 | 1,51 | 13,19 | 1,71 | 0,33 | 0,05 | 41,08 | 6,31 |

Determinación de las tensiones y los desplazamientos producto a la carga equivalente máxima

A partir de [14] se obtienen las propiedades mecánicas del fibrocemento, las que se muestran en la Tabla 2 conjuntamente con las del material compuesto a base de una matriz polimérica con refuerzo a partir de la semilla del tucumá datos que serán usados para el cálculo del modelo numérico. En ambos casos se asumió un modelo constitutivo isotrópico elástico lineal, característico de ambos materiales.

Tabla 2 Propiedades mecánicas de los materiales estudiados

| Nomenclatura | Denominación | Valor | |

|---|---|---|---|

| Fibrocemento | PP80 | ||

| E (GPa) | Módulo elástico | 26 | 0,61 |

| µ | Coeficiente de Poisson | 0,15 | 0,19 |

| σft (MPa) | Resistencia a la flexo-tracción. | 30,00 | 56,39 |

La modelación de una cubierta completa requiere de altos recursos computacionales, por otra parte no existe un límite en cuanto a las dimensiones que pueda tener una obra industrial o social y de la cantidad de tejas o planchas que llevará la cubierta, surge por tanto la necesidad de comparar los resultados del estado tensional para varias tejas y en caso de obtenerse resultados similares, podrá trabajarse en lo adelante con una plancha con el ahorro computacional que esto representa. En [6] se hace un estudio sobre modelos con diferentes cantidades de tejas con ensamblajes de las mismas en sentido longitudinal y transversal apreciándose como los resultados de las tensiones principales para un número diferente de planchas con variadas disposiciones, muestra una tendencia lineal con cierto decrecimiento, lo que se justifica, ya que al realizar el montaje de las cubiertas con varias tejas, el área total expuesta de la cubierta disminuye con el ensamblaje, por lo que al actuar la misma presión la carga total actuante es un tanto menor. Concluyendo que se puede trabajar con una sola plancha como estado más crítico en el montaje de la cubierta ligera.

En las figuras 4 y 5 se muestran la distribución de las tensiones principales en la plancha de fibrocemento y de material compuesto con fibras de tucumá y a la derecha un acercamiento isocromático donde se muestra como las tensiones superan el límite de resistencia en la primera y valores por encima de 40 MPa en la segunda.

En la tabla 3 se muestran los resultados de las tensiones principales máximas, el coeficiente de seguridad y los desplazamientos verticales máximos para ambos modelos de tejas.

Tabla 3 Tensiones principales, coeficiente de seguridad y desplazamientos verticales máximos en las planchas para una velocidad del viento de 100 km/h

| Tipo de plancha | Espesor (mm) | Largo (mm) | Ancho (mm) | Tensión principal (MPa) | Factor de seguridad | Desplazamiento vertical (mm) |

|---|---|---|---|---|---|---|

| Ondulada de fibrocemento | 5,5 | 1.750 | 1.130 | 40,92 | 0,73 | 0,38 |

| Ondulada de material compuesto | 5,5 | 1,750 | 1.130 | 41,59 | 1,35 | 14,88 |

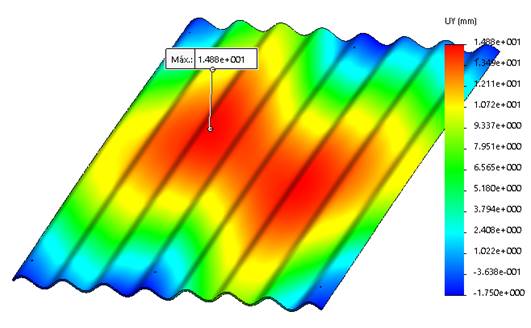

La distribución de los desplazamientos verticales en ambas planchas puede apreciarse en las figuras 6 y 7 respectivamente.

A partir de los resultados de los ensayos experimentales realizados a las probetas de material compuesto se aprecia, tabla 1, como los valores de la resistencia a la tracción, la resistencia a la compresión y la flexión se encuentra en un rango cuyos valores son superiores a los del asbesto cemento, con todas las composiciones presentando valores ligeramente inferiores al PP puro.

Según las figuras 4 y 5 y la tabla 3, se puede observar la distribución de las tensiones principales en ambas tejas, las cuales superan el límite de resistencia en el caso de la fabricada de fibrocemento para una presión equivalente generada por una velocidad del viento de 100 km/h. En el caso de la plancha con material compuesto a base de Polipropileno con un 20 % de polvo de la semilla de tucumá, las tensiones máximas están por debajo del límite de resistencia a flexo-tracción de dicho material, obteniéndose un coeficiente de seguridad de 1,35. En los acercamientos realizados a la zona de las máximas tensiones para una representación ISO de las mismas por encima del límite de resistencia en caso de la plancha de fibrocemento y de 40 MPa en el caso del PP80, puede apreciarse que las zonas donde ocurren los valores máximos de las tensiones se hallan en ambos casos en una pequeña zona en la periferia de la sujeción de la arandela con el tornillo que fija la teja en su parte superior a las vigas o purling, en el resto de la teja las tensiones se encuentran por debajo del límite de resistencia incluso en las de fibrocemento.

En las figuras 6 y 7 y la tabla 3, se muestra la distribución de los desplazamientos verticales en ambas tejas, siendo muy superior el desplazamiento vertical en una franja central que se extiende hasta los bordes intermedios en la teja de material compuesto.

Con el objetivo de disminuir el valor de las tensiones y los desplazamientos verticales en el caso del material compuesto utilizado se realizan dos variantes de modificación al sistema de sujeción de la plancha, siendo estos:

a) Colocación simétrica de las sujeciones intermedias de las tejas al techo.

Las tensiones principales disminuyen ligeramente a 40,19 MPa.

Los desplazamientos verticales en este caso disminuyen ligeramente a 14,17 mm como se puede ver en la figura 8.

b) Colocación de dos sujeciones adicionales asimétricas en los puntos intermedios entre las sujeciones habituales.

Las tensiones principales disminuyen a 27,78 MPa, mientras que los desplazamientos verticales en este caso disminuyen a 10,40 mm, como puede apreciarse en la figura 9.

Fig. 9 Desplazamientos verticales en la plancha del nuevo material compuesto con dos sujeciones adicionales

Las tensiones máximas en todos los casos ocurren en una pequeña zona alrededor de las arandelas de sujeción, lo cual no pone en peligro de colapso la estructura ante la acción de un viento de 100 km/h en el caso de la teja de material compuesto.

Las tensiones y los desplazamientos verticales en las tejas de material compuesto son superiores a las de las tejas de asbesto cemento, por lo que se recomienda realizar nuevos estudios con variaciones en las mezclas de las fibras de semilla de tucumá y el material polimérico donde se obtengan propiedades mecánicas superiores.

La colocación de una sujeción simétrica en el centro de la teja no mejora el estado tensional - deformacional de la teja bajo la acción del viento, pero no significativamente, la colocación de dos sujeciones adicionales de forma simétrica en la teja de material compuesto, mejora ostensiblemente el estado tensional-deformación de la misma.

Conclusiones

Se determinaron experimentalmente las propiedades mecánicas de un nuevo material compuesto a base de polipropileno y semillas trituradas del árbol de tucumá, obteniéndose valores de estos parámetros cercanos o superiores a los del asbesto cemento, lo que muestra la factibilidad de su uso como elemento estructural con diversas aplicaciones.

El análisis numérico ejecutado evidenció que las planchas de material compuesto a base de Polipropileno y un 20 % de polvo de la semilla de tucumá, presentan un comportamiento adecuado desde el punto de vista resistivo para ser utilizado en la fabricación de las tejas para las cubiertas de construcciones civiles.