Introducción

Los equipos frigoríficos son fundamentales en la industria pesquera, para la conservación de la materia prima, ya que eliminan muchos problemas relacionados con la aparición de organismos patógenos en los alimentos. Lo anterior evidencia la importancia del mantenimiento de este tipo de equipos, para evitar que problemas como retrasos en el almacenamiento de la materia prima por daño parcial o total de algún equipo o instalación, que conlleven al deterioro de la misma y al incumplimiento de los programas de producción.

La empresa, objeto de estudio cuenta con 3 generadores de vapor, de los cuales, la caldera Cleaver Brooks CB-LE tabla 5, es el pilar fundamental de la producción de vapor ya que su operación es modulable en función de la demanda, operando la mayor parte del tiempo a su capacidad máxima para la generación de vapor cumpliendo con los diferentes procesos productivos que requieran vapor constantemente como son: la cocción de materia prima, calentadores de aceite, calentadores para la limpieza eficaz de coches y sobre todo para uno de los procesos más críticos de la planta, el proceso de esterilización.

En vista de lo expuesto, el análisis de los indicadores de confiabilidad, mantenibilidad y disponibilidad aparece como una poderosa herramienta que permite aumentar y optimizar la eficiencia, productividad y la calidad de los procesos. Esta metodología o sistema, de amplio empleo, permite configurar, verificar y pronosticar el comportamiento del sistema de una manera más práctica, además de guiar hacia la selección de políticas de mantenimiento correctas.

El análisis de los indicadores RAM es un elemento vital en el mantenimiento de la función de un equipo o instalación, siendo uno de los campos cruciales para mejorar la rentabilidad, el rendimiento medioambiental y la seguridad, al aportar una base de datos real y actualizada sobre el estado del sistema. El análisis RAM es diferente en cada sistema industrial debido a varios factores: las condiciones de operación del sistema, el nivel de capacitación de los empleados (operadores, técnicos y gerentes), la política de mantenimiento existente, etc.

Actualmente la mayoría de las organizaciones se preocupan por adoptar estrategias de mejora de procesos como la calidad y el mejoramiento continuo, y el aprovechamiento de sus beneficios en la optimización de recursos le permite a dichas organizaciones alcanzar sus metas [1].

Las industrias se ven cada vez más obligadas a optimizar sus costos de producción, optimizando los procesos y operación de los equipos, y consecuentemente disminuyendo los gastos asociados a mantenimiento [2], donde a la vez obliga a desarrollar nuevas directrices en la gestión, iniciando con la evaluación de los procesos, sobre todo el de mantenimiento, que es lo que se pretende con este trabajo de investigación, donde se calculan los indicadores para comprobar la eficacia de la gestión del mantenimiento, la que es registrada en un software donde se generan las actividades preventivas y correctivas en el área de generación de vapor, teniendo en cuenta que la gestión es la variable que más repercute en el desempeño de la función mantenimiento [3].

La confiabilidad es la probabilidad de que un sistema produzca los resultados esperados, para sus cálculos se involucra el intervalo entre fallas en un determinado tiempo, entre menos ocurrencia de fallas más alta será la confiabilidad de un equipo. La disponibilidad es la probabilidad de que un equipo esté en funcionamiento o cuando se lo requiera para su uso, lo que también puede decirse que es el periodo de tiempo en que el equipo debe de estar en funcionamiento.

El momento de la falla de un equipo no puede determinarse con certeza, sin embargo, existen en la literatura científica varios trabajos que utilizan el comportamiento histórico de las fallas y la probabilidad y estadística, para estimar la probabilidad de ocurrencia del evento [4]. Las fallas deben de perturbar el funcionamiento de la planta lo menos posible. La facilidad con la que se puede reparar el equipo es su mantenibilidad. Una mantenibilidad alta se debe al bajo tiempo medio de reparación.

Una parte de las actividades de mantenimiento que se aplica actualmente en esta caldera, está basada en la experiencia adquirida del personal encargado del mantenimiento y operación, mientras que la otra parte se basa en la sustitución de piezas a intervalos de tiempo fijos como demanda el fabricante. Por tanto, el objetivo del presente trabajo de investigación es evaluar el estado de la gestión del mantenimiento de la caldera, a través de la aplicación de indicadores de Confiabilidad, Mantenibilidad y Disponibilidad, aplicando el denominado análisis RAM. Como resultado de la investigación se detectó que: la Confiabilidad es relativamente baja, la Mantenibilidad es media y la Disponibilidad es alta.

Métodos

Está reconocido que la función mantenimiento aporta valor a la organización productiva, cuando esta es realizada de forma adecuada, o sea, que sus objetivos estén definidos en concordancia con el negocio de la organización [5].

Las actividades de mantenimiento correctivo en la caldera son registradas por el software de mantenimiento SMPRO (Sistema de Mantenimiento Programado), adquirido por la planta desde el 2012 y por la bitácora de los operadores, que facilitó conocer la evolución histórica de las actividades de mantenimiento que se han venido realizando en la caldera. El mantenimiento correctivo consiste en intervenir con una acción de reparación cuando el fallo se ha producido, restituyéndole la capacidad de trabajo a la máquina. Concibe también acciones de limpieza y lubricación con carácter preventivo y acorde en general con recomendaciones y exigencias de los fabricantes. Las acciones de reparación se pueden clasificar en pequeñas, medias y generales [6]. Se realiza el seguimiento de las fallas desde el 1 enero de 2016 hasta el 31 de diciembre de 2019. La importancia de la identificación radica en que un peligro que no es identificado es un peligro que no va a ser considerado en etapas posteriores del análisis.

Datos técnicos de la caldera marca Cleaver Brooks CB-LE, modelo 4WI-600-600-150:

| Potencia: 600 BHP | SDT recomendados por el fabricante: 4 500 ppm |

| Capacidad: 20 700 lb/h | Capacidad: 6 000 kg/h |

| Presión de operación: 110 psi, 7,5 kg/cm² | Año de fabricación: 2006 |

| Presión máxima: 10 kg/cm² |

Cálculo de los indicadores de Confiabilidad, Mantenibilidad y Disponibilidad (análisis RAM)

Esta metodología o sistema permite configurar, verificar y pronosticar el comportamiento del sistema de una manera más práctica, además de guiar hacia la selección de políticas de mantenimiento correctas [7].

En la actualidad el mantenimiento ha pasado de una concepción reactiva a una proactiva [8]. Para el desarrollo del análisis RAM, se requiere de una base de datos de los fallos acontecidos en la caldera Cleaver Brooks CB-LE, en un tiempo determinado por el contexto operacional de las necesidades de vapor de la planta.

El tiempo de recopilación de datos seleccionado para efectuar el análisis RAM fue de cuatro años, debido a que, es el tiempo del que se tiene datos confiables registrados en el software de mantenimiento de la planta. Se tomaron en cuenta los datos desde 2016 hasta 2019 ya que es la frecuencia en que se realiza el mantenimiento preventivo del equipo.

La base de datos de fallos ocurridos en dicho periodo de tiempo se elaboró en base a reportes diarios de operación y mantenimiento junto con los datos obtenidos del software de mantenimiento SMPRO.

El análisis RAM se desarrollará en base a la Distribución Exponencial, ya que el equipo se encuentra en la etapa de vida útil.

Es necesario establecer una estrategia que permita evaluar las consecuencias que la presencia de estas trae en la fiabilidad no solo durante el diseño sino durante la explotación, sobre todo en estos momentos de reestructuración y reconversión por los que está transitando esta industria [9].

Cálculo de Confiabilidad

La confiabilidad de un equipo es la probabilidad de que desempeñe satisfactoriamente las funciones para las que fue diseñado, durante el período de tiempo especificado y bajo las condiciones de operación dadas [10], a mayor confiabilidad menor riesgo de que el sistema o equipo falle [11].

La metodología para llevar a cabo el cálculo de este índice no aparece con claridad en los textos especializados o se remiten al empleo de la distribución de Weibull, el cual es complejo por el cálculo de sus parámetros y por la necesidad de implementación de programas de mantenimiento, por eso, sólo se limitan al cálculo de variables [7] como el MTBF (Mean time between failures) Tiempo Medio entre Fallas y el MTTR (Mean time to repair) Tiempo Medio para Reparación, como un indicativo de la Confiabilidad y no hacen ninguna referencia directa al cálculo de ésta.

El cálculo de Confiabilidad requiere el registro histórico de fallas generadas en los periodos de tiempo ya mencionados. Mediante la tasa de fallo o el MTBF se obtienen los porcentajes de confiabilidad.

El tiempo de análisis será de un año o 4 000 horas que es el tiempo promedio que trabaja el equipo durante el año, ya que a esta frecuencia se realiza el mantenimiento preventivo de la caldera en el cual es necesario poner el equipo fuera de servicio.

Los tiempos de buen funcionamiento entre falla y falla permiten calcular el valor de MTBF y posteriormente estadísticamente el porcentaje de confiabilidad, basado en el tiempo medio entre fallos y el tiempo de análisis que de igual manera es de 4 000 horas de operación.

La confiabilidad que se va a adoptar es la basada en el criterio de la tasa de fallos, debido a la existencia de todos sus datos y se tomará como horómetro inicial de cada año el registrado en los reportes de control diario de las calderas, el primer día de trabajo de cada año y como final el horómetro registrado en la última falla si esta ocurriera en el mes de diciembre de cada año.

En algunos casos en que el mismo día se realizan varios mantenimientos correctivos, se toma en cuenta para el cálculo de Confiabilidad la falla que originó la parada del equipo.

La tabla 1 contiene la siguiente información detallada: número de falla o ítem, descripción de la falla, área o departamento de mantenimiento encargado de solucionar la falla, fecha de ocurrencia, horómetro de la caldera, horómetro de buen funcionamiento entre falla y falla.

Tabla 1 Cálculo de la Confiabilidad, periodo 2016-2019. T = 4 000 h. Fuente: registro histórico de fallas de la planta

| CÁLCULO DE CONFIABILIDAD | FECHA | HORÓMETRO | ||||

|---|---|---|---|---|---|---|

| AÑO 2016 | ||||||

| ITEM | Falla | |||||

| 0 | 05/01/2016 | 37 265 | ||||

| 1 | Mantenimiento completo del quemador y sistema de combustión se limpian los solenoides, difusor, damper, electrodo, fotocelda, boquilla | 16/05/2016 | 38 595 | 1 330 | ||

| 2 | Desmontar, desarmar válvula, rectificar asiento y fabricar sello de válvula | 20/08/2016 | 40 216 | 1 621 | ||

| 3 | Cambio de presostato de trabajo y seguridad | 14/09/2016 | 40 524 | 308 | ||

| 4 | Cambio de electrodo de ignición | 12/11/2016 | 41 550 | 1 026 | ||

| 5 | Cambio de empaquetaduras lado de agua | 04/12/2016 | 41 990 | 440 | ||

| 6 | Alineación y cambio de matrimonio motor y compresor de aire | 16/12/2016 | 42 102 | 112 | ||

| Tasa de fallo | 0,00124 | |||||

| MTBF | 806,17 | |||||

| Confiabilidad | 0,70 % | |||||

| AÑO 2017 | ||||||

| ITEM | Falla | |||||

| 0 | 05/01/2017 | 42 242 | ||||

| 1 | Cambio de los tubos deteriorados de paso de vapor del precalentador de combustible | 06/04/2017 | 43 814 | 1 572 | ||

| 2 | Cambio de válvula check deteriorada por una de disco de acero inoxidable | 07/07/2017 | 44 724 | 910 | ||

| 3 | Abrir la caldera para detectar la filtración y reparar | 21/12/2017 | 45 512 | 788 | ||

| Tasa de fallo | 0,00092 | |||||

| MTBF | 1 090 | |||||

| Confiabilidad | 2,55 % | |||||

| AÑO 2018 | ||||||

| ITEM | Falla | |||||

| 0 | 02/01/2018 | 49 433 | ||||

| 1 | Reparación del control de nivel (retiro y cambio de espárragos partidos) | 23/01/2018 | 49 643 | 210 | ||

| 2 | Limpieza de los tubos - espejo y hogar parte de fuego (con cepillo metálico y agua a presión) | 11/05/2018 | 50 693 | 1 050 | ||

| 3 | Cambio del kit de reparación de válvulas de combustible | 17/08/2018 | 51 603 | 910 | ||

| 4 | Cambiar el control de nivel de agua Mc Donnell | 18/10/2018 | 52 233 | 630 | ||

| 5 | Cambio del motor y compresor | 05/12/2018 | 52 723 | 490 | ||

| Tasa de fallo | 0,00152 | |||||

| 658 | ||||||

| Confiabilidad | 0,23 % | |||||

| AÑO 2019 | ||||||

| ITEM | Falla | |||||

| 0 | 02/01/2019 | 52 933 | ||||

| 1 | Cambio de las válvulas de seguridad | 01/06/2019 | 54 028 | 1 095 | ||

| 2 | Revisión y reparación de la filtración | 25/06/2019 | 54 238 | 210 | ||

| 3 | Reparación de la chimenea de la caldera | 31/07/2019 | 55 208 | 970 | ||

| 5 | Cambio de los vidrios visores de nivel | 12/10/2019 | 56 442 | 1 234 | ||

| Tasa de fallo | 0,00114 | |||||

| MTBF | 877,25 | |||||

| Confiabilidad | 1,05 % | |||||

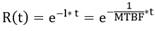

La fórmula 1 se usó para el cálculo de la Confiabilidad:

Donde:

R(t): |

e: |

Número de Euler (2,718) |

t: |

periodo especificado en funcionamiento libre de fallos. |

l: |

Tasa de fallo. |

MTBF = 1 / l: |

Tiempo promedio para fallar o tiempo promedio entre fallas |

Tiempo medio de buen funcionamiento entre fallas MTBF, fórmula 2

Es preciso reconocer que una intervención, sea reparación por sustitución o restauración, no tienen que necesariamente devolver al activo, o sistema, a un nivel de confiabilidad igual, o presumiblemente superior, al que tenía cuando nuevo. Existen diferentes estados en que puede quedar un activo después de labores preventivas o correcciones. Un activo puede manifestarse en cualquiera de los siguientes estados:

Tan bueno como nuevo.

Cálculo de la Mantenibilidad

El cálculo de la Mantenibilidad requiere el registro histórico de fallas generadas en los periodos de tiempo ya mencionados. Mediante la Tasa de Reparación y el MTTR se obtienen dos porcentajes de Mantenibilidad.

La Tasa de Reparación permite obtener, estadísticamente un porcentaje de mantenibilidad basado en el promedio del número de fallas solucionadas en el tiempo de reparación total en un año y el tiempo de análisis que, en este caso es de 72 horas, debido a que es la meta impuesta para reparaciones del equipo y es el mayor tiempo estimado para la puesta en marcha de la caldera.

Mediante el cálculo del MTTR se puede obtener, estadísticamente, un porcentaje de Mantenibilidad basado en el promedio de tiempos de reparación de las fallas y en el tiempo de análisis, que en este caso es de 72 horas.

La tabla 2 contiene la siguiente información detallada: número de falla o ítem, falla, área encargada de solucionar la falla, fecha de ocurrencia, tiempo total de reparación de cada falla en horas, horómetro del equipo al momento de la falla.

Tabla 2 Cálculo de la Mantenibilidad, periodo 2016 - 2019. T = 72 h. Fuente: registro histórico de fallas de la planta

| CÁLCULO DE LA MANTENIBILIDAD | HORÓMETRO | TIEMPO DE REPARACIÓN (HORAS) | TIEMPO ENTRE FALLAS (HORAS) | |||||

| AÑO 2016 | ||||||||

| ÍTEM | Falla | |||||||

| 0 | 37 265 | |||||||

| 1 | Mantenimiento completo del quemador y del sistema de combustión, se limpian: los solenoides, difusor, dámper, electrodo, fotocelda, boquilla | 38 595 | 12 | 1 330 | ||||

| 2 | Desmontar, desarmar la válvula, rectificar el asiento y fabricar el sello de la válvula | 40 216 | 8 | 1 621 | ||||

| 3 | Cambio de los presostatos de trabajo y seguridad | 40 524 | 3 | 308 | ||||

| 4 | Cambio del electrodo de ignición | 41 550 | 2 | 1 026 | ||||

| 5 | Cambio de las empaquetaduras lado de agua | 41 990 | 32 | 440 | ||||

| 6 | Alineación y cambio motor y compresor de aire | 42 102 | 3 | 112 | ||||

| Total | 60 | MTTR = 10 | m = 0,1 | Mantenibilidad | 99,92 % | |||

| AÑO 2017 | ||||||||

| ÍTEM | Falla | |||||||

| 0 | 42 242 | |||||||

| 1 | Cambio de los tubos deteriorados de paso del vapor del precalentador de combustible | 43 814 | 30 | 1 572 | ||||

| 2 | Cambio de la válvula check deteriorada por una de disco de acero inoxidable | 44 724 | 6 | 910 | ||||

| 3 | Abrir la caldera detectar la filtración y reparar | 45 512 | 60 | 788 | ||||

| Total | 96 | |||||||

| MTTR = 32 | m = 0.03125 | |||||||

| Mantenibilidad | 89,46 % | |||||||

| AÑO 2018 | ||||||||

| ÍTEM | Falla | |||||||

| 0 | 49 433 | |||||||

| 1 | Reparación del control de nivel (retiro y cambio de los espárragos partidos) | 49 643 | 30 | 210 | ||||

| 2 | Limpieza de los tubos - espejo y hogar parte de fuego (con cepillo metálico y agua a presión) | 50 693 | 48 | 1 050 | ||||

| 3 | Cambio del kit de reparación de las válvulas de combustible | 51 603 | 4 | 910 | ||||

| 4 | Cambiar el control de nivel de agua Mc Donnell | 52 233 | 26 | 630 | ||||

| 5 | Cambio de matrimonio motor y compresor | 52 723 | 3 | 490 | ||||

| Total | 111 | |||||||

| MTTR = 22.2 | m = 0,04505 | |||||||

| Mantenibilidad | 96,10 % | |||||||

| AÑO 2019 | ||||||||

| ÍTEM | Falla | |||||||

| 0 | 52 933 | |||||||

| 1 | Cambio de las válvulas de seguridad | 54 028 | 28 | 1 095 | ||||

| 2 | Revisión y reparación de la filtración | 54 238 | 64 | 210 | ||||

| 3 | Reparación de la chimenea de la caldera | 55 208 | 72 | 970 | ||||

| 4 | Cambio de los vidrios visores de nivel | 56 442 | 4 | 1 234 | ||||

| Total | 168 | |||||||

| MTTR = 42 | m = 0,02381 | |||||||

| Mantenibilidad | 81,99 % | |||||||

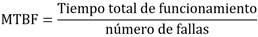

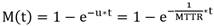

La fórmula 3 se usó para el cálculo de la mantenibilidad:

t: tiempo determinado

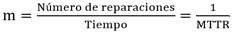

Tasa de reparación, fórmula 4:

Tiempo medio de reparación, fórmula 5:

Cálculo de la Disponibilidad

El cálculo de la Disponibilidad requiere el registro histórico de fallas analizado anteriormente. Se emplearán dos métodos para la obtención de un porcentaje de forma estadística:

En el primer caso se emplearon los valores de MTBF y MTTR para un análisis en base a tiempos promedios de buen funcionamiento y tiempos promedios de reparación.

En el segundo caso, se relacionó el tiempo estimado de funcionamiento con el tiempo total de parada del equipo por reparación.

El criterio a adoptar es el basado en valores de MTBF y MTTR.

La tabla 3 contiene la siguiente información detallada: MTBF, MTTR, Tiempo total de Reparación (Ttr) en horas, Disponibilidad en base a MTBF y MTTR, Disponibilidad en base a horas estimadas de funcionamiento y tiempo total de parada en el año de análisis.

Resultados y Discusión

A continuación se presenta en la tabla 4 los resultados de los cálculos realizados.

Tabla 4 Resumen de los índices de Confiabilidad, Mantenibilidad y Disponibilidad. Fuente: autores

| Índice | Año | |||

|---|---|---|---|---|

| 2016 | 2017 | 2018 | 2019 | |

| Confiabilidad | 0,70 % | 2,55 % | 0,23 % | 1,05 % |

| Mantenibilidad | 99,92 % | 89,46 % | 96,10 % | 81,99 % |

| Disponibilidad | 98,52 % | 97,66 % | 97,23 % | 95,97 % |

En la tabla 1 se observa que la confiabilidad en el año 2017 es de 2,55 %, la más alta del periodo de estudio, debido a que las ocurrencias de fallas fueron 3.

En la tabla 2 se puede observar que el año 2016 se obtuvo un MTTR de 10, dando como resultado el 99,92 % de mantenibilidad, deduciendo que a pesar del número de ocurrencia de fallas que fueron 6, se las resolvió en el menor tiempo posible.

En la tabla 3 el tiempo de parada total en el 2019 fueron de 168 horas, en este tiempo de parada están incluida las horas por mantenibilidad y las horas por tiempo de apagado por la demanda de vapor o fuera de servicio, obteniendo una disponibilidad en este año de 95,97 % como la más baja en el periodo de estudio.

La evaluación de la gestión del mantenimiento, a través de la aplicación del análisis RAM, de la caldera de la Planta Procesadora de Conservas de Atún, muestra que: la Confiabilidad durante los años 2016, 2017, 2018 y 2019 es relativamente baja, dado que el intervalo de estudio es anual, donde se ha reportado un promedio de 4,75 fallas por año, obteniendo una probabilidad de falla anual por el mismo valor; la Mantenibilidad mantiene un promedio del 92,00 %, debido a que la gestión actual de mantenimiento promueve estrategias de mantenimiento preventivo efectivas, dado al número de horas que son dedicada a las reparaciones, obteniendo una Tasa de Mantenibilidad alta; y la Disponibilidad muestra como valor promedio 97,34 %, lo que demuestra que la caldera tiene un margen de Disponibilidad alto, como se demostró en los cálculos donde se relacionan el número de horas de buen funcionamiento y las horas totales de reparación, manteniendo una tasa sobre el 97,00 %.

Conclusiones

Se evaluó el estado de la gestión del mantenimiento en el generador de vapor de la caldera Cleaver Brooks CB-LE, aplicando el análisis RAM, y como resultado de la investigación se detectó que: la Confiabilidad es relativamente baja, la Mantenibilidad es media y la Disponibilidad es alta. Fueron evaluadas las actividades de mantenimiento que en actualidad se aplican, determinando que por la severidad de la ocurrencia de las fallas según este estudio, estas no son un factor que logre crear desviaciones de consideración al momento de manejar este tipo de indicadores. Este resultado permite que la gestión de mantenimiento enfoque los recursos necesarios para que las actividades se ejecuten de forma correcta.