1. Introducción

El control de proceso estadístico (SPC) puede ser aplicado no sólo para monitorear procesos de manufactura pero también puede ser aplicado al Sistema de Detección de Intrusión (las cédulas de identidad) [1] [2]. En este estudio se demuestra la importancia de la aplicación del SPC.

En [3] se presentan las bondades del empleo del análisis multivariante en los procesos de producción y propone en su trabajo el monitoreo de más de dos variables a partir del estadístico T2 de Hoteling para identificar variables fuera de especificación. También presenta una simulación de futuras corridas donde se puede observar que al modificar o aumentar la muestra es mucho más fácil detectar puntos fuera de control devenidos del proceso.

Herrera Acosta R [7] presenta en su trabajo el control estadístico multivariado como herramienta que permite evaluar el cumplimiento de las especificaciones de un producto, cuando para determinar su conformidad este tiene dos o más características relacionadas. Su objetivo es medir la capacidad del proceso de fabricación de resortes de compresión en acero inoxidable, teniendo en cuenta que este producto es conforme si se cumplen en simultáneo diferentes características.

En [8] proponen el estudio de los factores de un proceso de manufactura para analizar el impacto que tienen sobre algunas de las variables de respuesta del proceso. En este trabajo se analiza el proceso de corte de metal en un Torno CNC, mediante la implementación de diseño estadístico de experimentos (DOE) y el estadístico T2 Hotelling. Como variables independientes se consideraron tres parámetros de maquinado: el avance, revoluciones por minuto y profundidad de corte. Por otro lado, mediante la aplicación del estadístico T2 Hotelling se llegó a la conclusión de que el proceso está bajo control estadístico

Mashuri, Muhammad, et al [9] proponen en su trabajo, la combinación del análisis de componentes principales y la gráfica T2 de Hotelling para solucionar problemas causados por las muchas características de tráfico de la red altamente correlacionadas y reducir el tiempo computacional, sin reducir la exactitud en su detección. Expone la dificultad de que las observaciones de tráfico de la red sigan la distribución normal multivariable según se requiera en la gráfica T2 de Hotelling.

La investigación presentada en este trabajo tuvo como objetivo la evaluación del comportamiento mecánico dinámico funcional en turbinas a vapor de 100 MW de potencia de generación eléctrica, a partir de un modelo de control estadístico multivariable de proceso, que emplea el estadístico T2 de Hotelling's [4, 5, 6] como parámetro síntoma para la detección de la condición normal del funcionamiento de estas turbinas. Se creó un modelo grupal de parámetros síntomas de la turbina empleando los datos almacenados durante el período de operación analizado comprendido entre los años 2006 a 2008.

Como principal resultado se muestra la obtención de un modelo estadístico matemático que utilice el estadístico T2 de Hotelling’s y su gráfica de control asociada, para la evaluación del comportamiento mecánico dinámico funcional de turbinas a vapor de 100 MW, que permita estimar en un valor numérico la integración de las variables de proceso y tecnológicas. Se logró identificar la correspondencia entre el estadístico T2 de Hotelling’s y los eventos históricos ocurridos durante el tiempo de operación analizado, correlacionando el evento conocido ocurrido con el valor del estadístico y su relación con la condición normal de la turbina. Los resultados obtenidos permiten aseverar la factibilidad de éste modelo para esta rama de la industria.

2. Métodos y Materiales

En las centrales termoeléctricas se emplean diferentes procedimientos y técnicas para la evaluación del comportamiento mecánico dinámico funcional de turbinas a vapor de 100 MW, sin embargo uno de los problemas fundamentales es la dificultad del análisis integrado de los parámetros de proceso y tecnológicos. En este trabajo se estudia la integración de parámetros síntomas de la condición de la turbina a partir del análisis integrado de parámetros de proceso y tecnológicos, como una vía para la determinación de la condición de la turbina, a partir de identificar los cambios anómalos respecto a un patrón de condición normal de funcionamiento de la turbina.

Los materiales empleados en esta investigación fueron las bases de datos que genera el sistema de monitoreado on line instalado en las turbinas a vapor de 100 MW de las centrales termoeléctricas.

El método empleado fue el de crear un modelo de control estadístico multivariado de proceso [6, 7] para la evaluación del comportamiento mecánico dinámico funcional de las turbinas a vapor de 100 MW. Este modelo consiste en la determinación del estadístico T2 de Hotelling’s, cuya formulación es referida en y su graficación, empleando la carta de control estadístico tipo Shewhart para procesos multivariables. El estadístico T2 engloba el análisis conjunto de la variabilidad de los parámetros de proceso y tecnológicos de la turbina.

El alcance del modelo MSCP tuvo en cuenta las siguientes definiciones:

Evaluación del comportamiento mecánico dinámico funcional de la turbina: Detección de la desviación de la condición normal estándar del comportamiento mecánico dinámico funcional.

Comportamiento mecánico dinámico funcional de la turbina: Manifestación conjunta de cambio cuantificable de la variabilidad de los valores de los parámetros síntomas como resultado actual del proceso funcional, que involucra la interacción de los elementos mecánicos y la acción de las fuerzas dinámicas.

Parámetro síntoma: variable sensible, fiable y medible cuyo cambio durante el proceso tecnológico, caracteriza el comportamiento o condición de la turbina.

Muestra de datos patrón representativa de la condición normal de la turbina: conjunto de datos (grupo de instancias de medición para todas las variables, medidas en el mismo instante de tiempo) seleccionadas de una misma fuente, durante el período de tiempo de operación normal entre mantenimientos, cuya variabilidad de los valores de las variables síntomas del comportamiento mecánico dinámico funcional de la turbina, se corresponda con el rango de cambios aleatorios normales inherentes a la operación normal o estado funcional estable estacionario de la turbina, donde no esté evidenciado algún problema de origen mecánico, tecnológico, dinámico o de operación que modifique este estado.

Actualización del modelo MSCP: durante el período de operación considerado, volver a calcular para una nueva muestra de datos patrón la media, covarianza, LCS para el estadístico T2, así como la verificación de los requerimientos de datos.

Actualización de la muestra de datos patrón: obtener una muestra de datos patrón, para otro grupo de instancias diferente al ya evaluado, dentro del período de tiempo objeto de estudio.

Rango de cambios aleatorios normales inherentes a la operación normal de la turbina: rango definido por los valores máximos y mínimos de operación normal que puede alcanzar la variable cuantificada.

Modelo grupal de la turbina

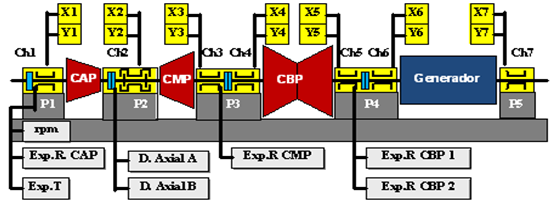

Se generó un modelo grupal de la turbina analizada, formado por los valores de 22 parámetros identificados como síntomas de comportamiento mecánico dinámico funcional de la turbina. Los parámetros síntomas analizados fueron: vibración relativa del rotor respecto a su alojamiento (representados por la dirección de medición X y Y); expansión diferencial axial relativa del rotor respecto al cilindro, lado regulador (D. Axial A) y lado generador (D. Axial B); expansión axial absoluta del conjunto turbo grupo (Exp.T.); expansión relativa del rotor respecto al cilindro de alta (Exp.R CAP) y media (Exp.R CMP); expansión relativa del rotor respecto al cilindro de baja presión, lado regulador (Exp.R CBP 1) y lado generador (Exp.R CBP 2) y revoluciones a las que rota el rotor de la turbina. El modelo grupal de los parámetros síntomas de la turbina se muestra en la figura 1.

De la población de datos observada de los valores de los parámetros síntomas incluidas en el análisis, se obtuvo una muestra de datos de trabajo a partir de la cual, se conformó una muestra de datos patrón representativa de la condición normal de variabilidad del proceso y validada a partir de evaluar para la misma, la detección de la condición normal por el estadístico T2 de Hotelling’s, [10, 11] de muestras simuladas representativas de diferentes condiciones de variabilidad y de condiciones específicas anormales de variabilidad.

El umbral del estadístico T2 [8, 9] es el encargado de reconocer si la señal de entrada (grupo de instancias de medición simuladas para todas las variables) se corresponde o no con el comportamiento mecánico dinámico funcional de variabilidad normal definido como patrón. Esto no significa detectar un patrón anómalo correspondiente o asociado a un defecto de la turbina en particular, sino detectar que el grupo de instancias de mediciones para todas las variables analizadas se corresponde o no con el patrón de comportamiento normal de la turbina.

La obtención de la muestra de datos de trabajo y la posterior obtención de la muestra de datos patrón, se regirá de igual forma para todas las turbinas de 100 MW, particularizando su obtención a la fuente de datos de la turbina analizada, sin embargo la obtención de la muestra de datos patrón correspondiente a la muestra de datos de trabajo es particular para cada turbina.

Obtención de la muestra de datos de trabajo para el modelo MSCP

La muestra de datos de trabajo se obtuvo descargando de la fuente de datos, la base de datos histórica en el período de operación analizado correspondiente al 23/06/06 hasta el 03/11/08. El acondicionamiento y limpieza de esta base de datos observada, permitió obtener una muestra de datos de trabajo semi-elaborada para su posterior procesamiento. La obtención de la muestra de datos de trabajo tuvo en cuenta el cumplimiento de los requerimientos para la instalación, calibración, mantenimiento y verificación de la instrumentación, así como del proceso de lectura y registro de datos, tomándose como guía la normativa asociada a estos aspectos, ya que cualquier deterioro, imperfección o fallo de la automática invalida las condiciones o inferencias que se realicen sobre los datos obtenidos de estos sistemas de monitoreado.

La selección, limpieza y transformación de la base histórica de datos para la obtención de la muestra de datos de trabajo tuvo en cuenta el análisis de: valores perdidos o campos faltantes (missing value), valores erróneos, duplicados, inconsistentes e irrelevantes, valores nulos y los valores anômalos, atípicos o extremos (outliers). Se obtuvo una muestra de datos de trabajo 2798-21 consistente en 2798 instancias de medición y 21 atributos (parámetros síntomas), donde se identifico en un primer análisis, los períodos de operación con posibilidades de comportamiento normal, para su posterior procesamiento.

El establecimiento de un patrón de variabilidad de comportamiento normal durante la operación normal presupone las siguientes condiciones para la aplicación del modelo MSCP [1, 2, 3]:

Las condiciones que generan un comportamiento normal ó condición normal de funcionamiento de la turbina durante el tiempo de explotación entre mantenimientos, bajo condiciones de operación normal y velocidad de deterioro constante de los elementos de máquina de la turbina, suponen que la variabilidad en las lecturas de las mediciones de las variables se deba sólo a causas aleatorias normales inherentes al proceso mecánico dinámico funcional particular de la turbina.

Las causas aleatorias que provocan variación durante el proceso mecánico dinámico funcional normal de la turbina, generan valores de las variables cuya distribución es considerada normal.

Se asume que la velocidad de deterioro de los elementos de máquina durante el tiempo de explotación ocurre de forma uniforme y constante, por lo que se presupone que la velocidad de deterioro constante implique una variación lineal de los parámetros síntomas involucrados en el análisis.

Para la turbina analizada se tuvo en cuenta que al elaborarse un solo patrón, por ejemplo, para un punto operativo de carga determinado, la existencia de una secuencia de mediciones para todas las variables correspondiente a otro punto operativo diferente, generaría una desviación que pudiera ser reconocida por el patrón como un cambio anormal en el comportamiento de la variabilidad del proceso, por lo que la muestra de datos patrón de la condición normal de la turbina fue entrenada para diferentes puntos operativos, que permitieron el reconocimiento de los cambios normales en la variabilidad de los valores de las variables analizadas y la detección de condiciones anormales. Si el patrón elaborado abarcara diferentes puntos operativos, no requerirá de entrenamiento.

El alcance y validez de la muestra de datos patrón, así como de su entrenamiento, estará restringido al período de explotación normal entre mantenimientos, es decir, al perderse la condición normal de la turbina debido a la evidencia de algún problema que requiera de reparación o mantenimiento, la muestra de datos patrón perderá su estatus de ser representativa de la condición normal de la turbina, debiendo ser re calculada, al ser restablecido el estado o condición normal estándar de variabilidad natural de los valores que toman los parámetros síntomas durante el proceso, como resultado del comportamiento mecánico dinámico funcional de la turbina.

El procesamiento de la muestra de datos de trabajo 2798-21, para la obtención de la muestra de datos patrón tuvo en cuenta la selección de las instancias de medición que formaron parte de la muestra de datos patrón a partir del análisis de valores anômalos, atípicos o extremos (outliers), obteniéndose una muestra de datos patrón denominada 442-21 con 442 instancias de medición y 21 atributos correspondiente al período de análisis. Se realizó la verificación de la normalidad en la distribución de los atributos de la muestra de datos patrón y la verificación de la cantidad de datos requerida por la muestra de datos patrón para la aplicación del modelo MSCP. Obteniéndose finalmente una muestra de datos patrón denominada 173-15 representativa de la condición normal de la turbina, compuesta por 173 instancias de medición y 15 atributos, los cuales fueron tomados como referencia para el cálculo del límite de control superior (LCS) del estadístico T2 de Hotelling’s y la evaluación de la condición de la turbina a partir de la muestra de datos de trabajo 2798-21. La muestra de datos patrón obtenida 173-15, no cubre todos los parámetros iníciales involucrados, por lo tanto, la aplicación del modelo MSCP será realizado sólo para las variables contempladas en dicho patrón, por lo que de la muestra de datos de trabajo 2798-21 serán eliminadas los parámetros no contemplados en el patrón, quedando una muestra de datos de trabajo evaluable 2798-15 compuesta por 2798 instancias y 15 atributos.

Con los datos de la muestra patrón 173-15, se calculó el umbral (Límite de Control Superior LCS) del estadístico T2 de Hotelling’s. Éste umbral, detectará los cambios en la condición de la turbina para cada instancia de la señal de entrada (instancias de la muestra de datos de trabajo 2798-15, para cada uno de los parámetros considerados), es decir, detectará los cambios en la variabilidad del comportamiento mecánico dinámico funcional de la turbina, en el período evaluado.

Resultados y Discusión

Validación del modelo MSCP

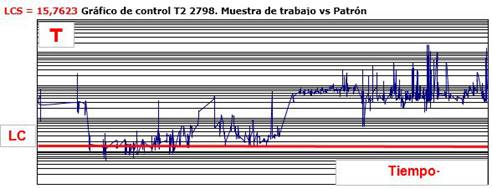

La validación del modelo MSCP se realiza al aplicar el modelo MSCP al modelo grupal turbina, el cuál requirió del calculó el estadístico T2 de Hotelling’s para cada instancia de la muestra de datos de trabajo 2798-15 y su graficación para el período de operación analizado 23/06/06 al 03/11/08, confrontándola con el LCS del estadístico T2 de Hotelling’s obtenido de la muestra de datos patrón 173-15.

El modelo MSCP, como herramienta de control estadístico multivariable de proceso, evalúa el comportamiento mecánico dinámico funcional a partir de la detección de la desviación de la condición normal estándar de variabilidad del proceso, detectando cambios de comportamiento no inherentes a la operación normal o estado funcional estable estacionario de la turbina, por lo que se obtuvo una muestra de datos patrón representativa de la condición normal estándar de variabilidad del proceso. La variabilidad de los valores de las variables síntomas del comportamiento mecánico dinámico funcional, constituyen una característica propia, particular e inherente a cada turbina, independientemente de la identidad tecnológica y constructiva de las mismas. En la figura 2, se muestra la gráfica tipo shewhart para control estadístico multivariable de proceso, en el período completo de operación analizado.

Fuente: autores

Fuente: autoresFig. 2 Graficación del estadístico T2 de Hotelling’s para cada instancia de la muestra de datos de trabajo 2798-15.

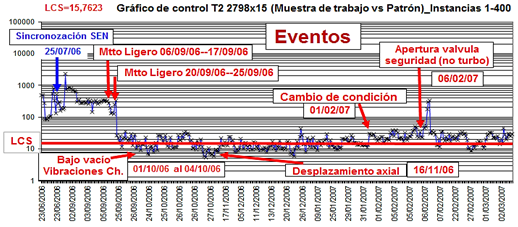

Para mejorar la visualización de la correspondencia entre el estadístico T2 de Hotelling’s y los eventos históricos ocurridos durante el tiempo de operación analizado, se graficó el estadístico para grupos de instancias de medición de la muestra de datos de trabajo 2798-15, correlacionando el evento conocido ocurrido con el valor del estadístico y su relación con la condición normal de la turbina. En la figura 3 se muestra la graficación del estadístico T2 de Hotelling’s para las instancias de medición de la 1 a la 400 correspondiente a la muestra de datos de trabajo 2798-15.

Fuente: autores

Fuente: autoresFig. 3 Graficación del estadístico T2 de Hotelling’s para las instancias 1 a la 400 de la muestra de datos de trabajo 2798-15.

Se observa en la figura No 3 que desde la fecha de sincronización de la turbina al sistema electro energético nacional, el valor calculado del estadístico T2 refleja que la condición de la turbina no es normal. Posterior a dos mantenimientos correctivos ligeros se observa el restablecimiento de la condición normal de la turbina y los períodos de tiempo en que se manifiestan cambios de comportamiento no inherentes a la operación normal o estado funcional estable estacionario de la turbina donde no se cumple la normalidad en la condición de la turbina. Es observado también que eventos determinados como por ejemplo, la apertura válvula de seguridad no turbo, aunque no tenga una relación directa con la turbina, puede ser capaz de provocar picos en el valor del estadístico T2, reafirmándose la factibilidad del análisis integrado de parámetros. También se observa que se manifestaron casi la totalidad de los valores del estadístico T2 reportados por el patrón como condición normal de variabilidad del comportamiento mecánico dinámico funcional de la turbina.

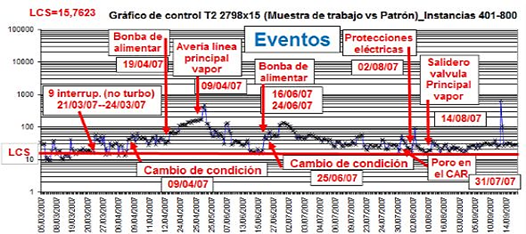

En la figura 4 se observa que el valor del estadístico T2 está por encima del LCS para la gran mayoría de las instancias de medición de la 401 a la 800, lo cual indica que la condición de la turbina no es normal, además se observa que aún por encima del LCS, el estadístico T2 sigue siendo sensible a cambios producidos por eventos inducidos por el comportamiento mecánico dinámico funcional de la turbina.

Fuente: autores

Fuente: autoresFig. 4 Graficación del estadístico T2 de Hotelling’s para las instancias 401 a la 800 de la muestra de datos de trabajo 2798-15.

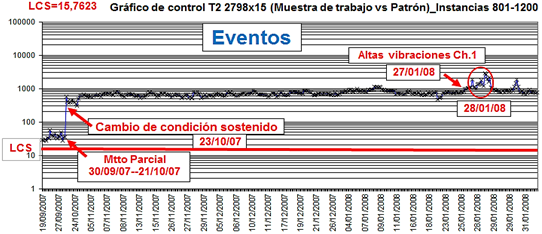

En la figura 5 se observa que posterior a un mantenimiento parcial realizado a la turbina, el comportamiento mecánico dinámico funcional lejos de mejorar y restablecerse a una condición normal (caso en que el estadístico T2 tomara valores por debajo del LCS), se deterioró aún más, reflejado por el alto valor que toma el estadístico T2 (muy por encima del valor del LCS). Se observa además que la nueva condición de la turbina se mantuvo sostenida durante el resto de las instancias de medición consideradas en esta gráfica. Además se observa cómo un evento reportado de altas vibraciones en la chumacera No1, correspondiente al día de operación 27/01/08, es detectado por el estadístico T2 como un aumento en el valor del mismo, aun estando por encima del LCS.

Fuente: autores

Fuente: autoresFig. 5 Graficación del estadístico T2 de Hotelling’s para las instancias 801 a la 1200 de la muestra de datos de trabajo 2798-15.

Teniendo en cuenta que de 22 variables del modelo grupal turbina, sólo 15 pudieron ser consideradas en el análisis integrado de parámetros síntomas, el estadístico T2 como herramienta de control estadístico multivariable de proceso, es sensible a los cambios de la condición de la turbina provocados por eventos que influyen en el comportamiento de la turbina. Además de la suficiencia del patrón para detectar la condición normal y desviación de la condición normal estándar de variabilidad del proceso, detectando cambios en el comportamiento no inherentes a la operación normal de la turbina, por lo que la gráfica de control T2 contempla la verificación y seguimiento del comportamiento del nivel global del estadístico T2 como caracterización de la variabilidad de los parámetros síntomas, sin brindar información alguna que proporcione indicios sobre la causa o las causas del problema que han alterado el nivel del estadístico T2, como consecuencia de cambios en la condición de la turbina.

Se demuestra que el estadístico T2 de Hotelling’s refleja la manifestación conjunta global de cambio cuantificable de la variabilidad de los valores de los parámetros síntomas como resultado de éste comportamiento. Por lo tanto se valida que la evaluación del comportamiento mecánico dinámico funcional del proceso de la turbina puede realizarse mediante la detección de la desviación de la condición normal estándar de la turbina (detección de la desviación por el estadístico T2, a partir de la comparación contra una referencia umbral que delimita la condición normal), tomando como referencia para la condición normal, el patrón de variabilidad natural inherente de los valores que toman los parámetros síntomas durante el proceso, como resultado de éste comportamiento.

En la literatura divulgada en internet no consta la publicación de un modelo estadístico matemático que utilice el estadístico T2 de Hotelling’s y su gráfica de control asociada, para la evaluación del comportamiento mecánico dinámico funcional de turbinas a vapor de 100 MW que permita estimar en un valor numérico, la integración de las variables de proceso y tecnológicas.

Conclusiones

En este trabajo se definió un modelo de control estadístico multivariado de proceso que incluye la determinación del estadístico T2 de Hotelling’s y su carta de control asociada. Se generó un modelo grupal de la turbina analizada y un patrón de variabilidad de comportamiento normal, formado por parámetros identificados como síntomas de comportamiento de la turbina. Se validó el empleo del estadístico T2 de Hotelling’s y su gráfica de control asociada, para la evaluación del comportamiento mecánico dinámico funcional de turbinas a vapor de 100 MW que permita estimar en un valor numérico, la integración de las variables de proceso y tecnológicas.