Introducción

En la industria alimentaria es típica la figura Combinado industrial, como es el caso de los lácteos, los pesqueros y otros; en nuestro país operan varios de estos combinados, que requieren de un proceso de remodelación y modernización.

Una característica de este tipo de industria es la operación simultánea de instalaciones de refrigeración y de producción y uso del vapor de agua, pues en sus producciones se combinan procesos de elaboración de alimentos con procesos de conservación frigorífica para su distribución posterior.

Estos combinados se han concebido con esquemas energéticos que no integran las producciones de frío y calor, pues los sistemas de refrigeración y de generación de vapor de agua no se complementan energéticamente, operando de forma independiente uno del otro.

La recuperación del calor de condensación en los sistemas de refrigeración es reconocida como una solución efectiva para elevar la eficiencia en el uso de los portadores energéticos en la industria [1, 2]; es una técnica ampliamente usada en los sistemas centralizados de climatización [3], siendo práctica común la oferta en el mercado de unidades enfriadoras de agua con recuperador de calor incluido. En este caso, el calor recuperado se emplea para calentar el agua sanitaria en edificaciones habitacionales, hoteles y hospitales, por solo citar los usos más frecuentes, ampliamente presentes en nuestro país.

Llama la atención que semejante método de recuperación de energía no cuente con igual presencia en las instalaciones industriales cubanas, como lo refleja el trabajo de los cubanos Imbert y Guillén [4], ni sea mencionado de forma explícita entre las alternativas para incrementar la eficiencia en el uso de los portadores energéticos en la industria nacional.

Es una realidad que el país necesita dedicar grandes esfuerzos y recursos a la recuperación de instalaciones y a la creación de otras nuevas que impulsen la producción nacional de alimentos y la sustitución de importaciones, por lo que puede pensarse en desarrollar proyectos que integren los sistemas de generación de vapor y de refrigeración, de forma que se alcancen superiores indicadores energéticos en las instalaciones, dando un empleo más racional a la electricidad y a los combustibles tradicionales.

Los datos tomados como muestra son típicos de instalaciones industriales, pero no corresponden a una en particular, por lo que el alcance de este trabajo se centra en que los resultados pueden servir para transmitir y fundamentar la idea de la posibilidad real de elevar la efectividad del uso de la energía por la vía de la integración de los sistemas energéticos en la industria cubana.

En este trabajo se planteó el objetivo de analizar lo que representa, desde el punto de vista energético, el aprovechamiento del calor recuperado en una instalación de refrigeración y la estimación de los costos involucrados en su implementación.

Métodos y Materiales

Para el cumplimiento de este trabajo se realizó un análisis básico de un sistema de refrigeración, se seleccionó una variante de las posibles para lograr la recuperación de energía y a partir de aquí se obtuvo el costo de la energía recuperada.

Se analizó el efecto del aprovechamiento parcial del calor de condensación del sistema de refrigeración para el precalentamiento del agua de alimentación del generador de vapor u otras aplicaciones; esta opción es válida para cualquier sistema de refrigeración que se emplee, ya sea el de compresión de vapor o el de absorción.

La variante analizada es más sencilla en su implementación, si se mantiene el sistema de refrigeración por compresión de vapor; hay que incorporar un lazo para la recuperación de la parte del calor de condensación que se determine, así como un recipiente almacenador de agua precalentada para su posterior uso en la industria; los condensadores y las torres de enfriamiento se benefician apreciablemente, además de obtenerse una disminución significativa del consumo de combustible dedicado a la generación del vapor o al calentamiento de agua.

Por ejemplo, cálculos elementales indican que 1 kW de calor recuperado equivale a 86400 kJ/día, energía térmica que requiere la combustión de 2,4 kg de combustible con VCI de 41800 kJ/kg, quemado en un generador de vapor con 85 % de eficiencia.

¿Cuántos kW pueden recuperarse en una instalación?

La respuesta depende de:

Los efectos energéticos y económicos del empleo de esta variante de recuperación de calor en una instalación industrial pueden obtenerse, en una primera aproximación, tomando como ejemplo un sistema de refrigeración convencional, con los parámetros siguientes:

Ciclo de una etapa con compresores de tornillo y circulación de amoniaco con bombas.

Temperatura de evaporación, -10 ºC.

Temperatura de condensación nominal, 36 ºC.

Temperatura media del refrigerante en la descarga del compresor, 70 ºC.

Flujo de calor rechazado en el condensador, 500 kW.

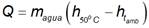

El flujo rechazado en el condensador se evaluó a partir de la ecuación (1) [5].

Donde:

m ref , h s,comp y h s,cond |

son el flujo, entalpía a la salida de compresor y la entalpía a la salida del condensador, respectivamente, del refrigerante. |

Atendiendo a los valores dados de las temperaturas del refrigerante en la descarga del compresor y de condensación, el calor de sobrecalentamiento del vapor representa el 9 % del total entregado en la condensación, por lo que podría recuperarse por esta vía la cantidad de 45 kW.

Esa energía recuperada para el precalentamiento de agua representa el ahorro de 108 kg de combustible por día, según las condiciones impuestas para el análisis.

Otra pregunta puede ser ¿Cuánta agua puede precalentarse con esa energía recuperada?

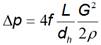

Puede asumirse precalentar el agua hasta 50 ºC, a partir de agua a temperatura ambiente de 25 ºC, lo que devuelve el resultado de 1546 kg/h. Para obtener este resultado se empleó la ecuación (2) [5]

¿Cuál sería el intercambiador de calor a instalar en el circuito para recuperar ese calor?

Para el cálculo de las características del intercambiador de calor debe partirse de las siguientes condiciones:

Flujo de calor a transferir, 45 kw

Temperatura de entrada del amoniaco, 70 ºC

Temperatura de salida del amoniaco, 36 ºC

Flujo de amoniaco, 0,42 kg/s

Temperatura de entrada del agua, 25 ºC

Temperatura de salida del agua, 50 ºC

Flujo de agua, 0,43 kg/s

El área de traspaso de calor del recuperador de calor se determina a partir de la ecuación (3) [6, 7].

Donde:

q |

es el calor a intercambiar en el recuperador. |

U |

es el coeficiente global de traspaso de calor. |

∆t |

es la diferencia de temperatura entre el refrigerante y el agua a calentar. Tomando un valor de coeficiente global de traspaso de calor de 150 W/(m2K), característico durante el intercambio gas-agua [8], el área de traspaso de calor es de 20 m2. |

El área depende de la intensidad con que se realiza el proceso de traspaso de calor en el mismo y ello es susceptible al tipo de intercambiador empleado. Los equipos comunes para esta función son el intercambiador de placas y el de tubos y coraza.

La efectividad y el coeficiente global de un intercambiador de placas son mayores que las de un intercambiador de calor de tubos y coraza, en magnitud aproximada de 1,3 a 1,5 veces para el caso de la efectividad y de 1,7 a 3 veces para el caso del coeficiente global. Ello conlleva a que el área de traspaso de calor del intercambiador de placas sea entre 0,3 a 0,7 veces el área del intercambiador de tubos y coraza.

La inclusión del recuperador también incorpora caída de presión en el sistema, la cual debe ser vencida por el compresor, lo que se traduce en mayor consumo energético. Para el cálculo de la caída de presión puede emplearse la ecuación (4) [9] y el modelo de Martin para la determinación del coeficiente de pérdidas f [10].

Esta caída de presión también es influenciada por el tipo de intercambiador empleado. Un análisis de la caída de presión en estos intercambiadores, bajo la consideración de igualdad de densidad de flujo de fluido, G [kg/sm2], arroja que la caída de presión en intercambiadores del tipo placa es mayor en 2 a 3 veces la de un intercambiador de tubos y coraza.

Otro aspecto a tener en cuenta con la incorporación del recuperador es que la temperatura del agua a calentar no debe exceder los 60 grados Celsius, ya que con ello se evita la formación de incrustaciones calcáreas, las cuales empeoran el proceso de transferencia de calor. Ello presupone la utilización de intercambiadores en flujo concurrente en vez de contracorriente.

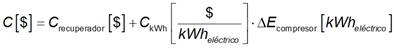

El costo estimado de intercambiadores de calor puede evaluarse según la ecuación (5) [9], donde los valores de k y n para intercambiadores de placas son 635,1 y 0,778 y para intercambiadores de tubos y coraza 1141,1 y 0,665, respectivamente.

De ello resulta que el costo del equipo de placas es un 50 % menor que el de tubos y coraza.

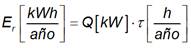

A partir del análisis planteado se puede determinar el costo de la energía recuperada. Para ello, se considera que un costo del kilowatt eléctrico de 21-25 c$/kWh y el tiempo de trabajo de 12 h/día.

La energía recuperada en el año viene dada por el calor intercambiado por el tiempo de trabajo del equipo, ecuación (6).

El costo incurrido para recuperar la energía viene dado por el costo del intercambiador recuperador y el costo de la energía eléctrica extra consumida por el compresor para vencer las pérdidas adicionales que introduce el recuperador, o sea, ecuación (7). El costo de instalación del recuperador se consideró un 2 % del costo del equipo y se adicionó al costo del equipo.

Resultados y Discusión

El resultado principal obtenido es el costo de la energía recuperada, que depende del tipo de intercambiador de calor que se emplee en la solución técnica; ese costo es una referencia para la valoración del efecto económico que se obtiene por concepto de ahorro de combustible.

La tabla 1 muestra el resumen de los cálculos realizados. En la misma se observa que el costo de la energía recuperada es de 4 y 2 centavos para el empleo de intercambiador de tubos y coraza y de placas respectivamente.

Tabla 1 Resumen de los cálculos. Fuente: autores

| Erecuperada [kWhtérmico] | Energía térmica recuperada | 197100 |

| CkWh eléctrico [$/kWh] | Costo de la energía eléctrica | 0,23 |

| ∆Ecompresor[kWheléctrico] | Sobreconsumo con tubular | 30,98 |

| Sobreconsumo con placa | 834,30 | |

| C∆E[$] | Costo por sobreconsumo Tubular | 7,13 |

| Costo por sobreconsumo Placa | 191,89 | |

| Crecuperador[$] | Costo recuperador tubular | 8395,85 |

| Costo recuperador de placas | 3798,59 | |

| C [$] | Costo incurrido recuperador tubular | 8570,89 |

| Costo incurrido recuperador de placas | 4066,45 | |

| CER [$/kWhtérmico] | Costo energía recuperada con recuperador tubular | 0,04 |

| Costo energía recuperada con recuperador de placas | 0,02 |

De los resultados se observa que la recuperación de energía es una vía importante para la integración energética de los sistemas ingenieros que operan en los combinados de la industria alimentaria, lo cual asegura incrementar la eficiencia tanto energética como económica de estas instalaciones.

Conclusiones

La recuperación parcial del calor de condensación de las instalaciones frigoríficas industriales constituye una fuente energética secundaria apreciable, que puede aportar significativa disminución en el consumo de combustible para la generación de vapor y el calentamiento de agua.

El costo de la energía recuperada, para el caso del sistema de recuperación estudiado, es de 4 o 2 centavos por el empleo de un recuperador de tubos y coraza o de placas, respectivamente.

En el trabajo se presenta una opción energética disponible, su aplicación en una instalación real debe ser resultado de la valoración económica de su efecto potencial en las condiciones específicas de los sistemas involucrados.