INTRODUCCIÓN

La mina de Catoca explota los yacimientos kimberlíticos de la chimenea diamantífera del mismo nombre y es la cuarta mina más grande del mundo en producción de diamantes (Martins-Pole 2016). En este yacimiento los principales minerales acompañantes están representados por diferentes variedades de ilmenita (se destaca la picroilmenita), piroxenos, granate, magnetita, zircón y otros (Melgarejo et al. 2006). Es por ello que las menas kimberlíticas de Catoca pueden ser consideradas menas multicomponentes, y la molienda de menas de este tipo ha sido estudiada por varios autores (Holmes y Paching 1957; Fuerstenau y Sullivan 1962; Tanaka 1966; Kapur y Fuerstenau 1988; Coello-Velázquez 1993; Coello-Velázquez y Tikjonov 1996; Coello-Velázquez et al. 2008).

Se estima que las operaciones de molienda de minerales suponen el consumo del 3 % de toda la energía que producen los países industrializados (Schonert 1979). Deniz, Gelir y Demir (2003) aseguran que, de toda la energía producida en el mundo, se consume en general entre el 3-4 % en la preparación mecánica. El caso particular de la molienda autógena (AG) no es una excepción. Se estima que solo el 10 % de todo el consumo es utilizado efectivamente en la fragmentación del mineral (Tano 2005). En términos de costos del procesamiento de los minerales, la molienda de minerales ocupa un lugar significativo en su economía, por lo que existen grandes reservas económicas en la optimización del régimen de operación (Menéndez-Aguado et al. 2006).

El uso de los molinos de automolienda (FAG o AG) y semi-automolienda (SAG) ha recibido una atención considerable por parte de los expertos e ingenieros por la reducción significativa de los costos capitales y de operación (Alatalo 2011; Pourghahramani 2012). Wills y Napier-Munn (2006) consideran que la introducción de la automolienda es uno de los cambios más importantes experimentado por la industria minera en los últimos años.

Al igual que en los molinos de bolas y de barras, en los autógenos la velocidad de giro del molino es uno de los parámetros operativos de mayor importancia, siendo habitual valores entre 70 % y 80 % de la velocidad crítica (Wills y Finch 2016).

Para este tipo de molinos, el rendimiento está severamente influenciado por las condiciones de operación (lifters, liners y la rejilla) y las características propias del mineral (Pourghahramani 2012). Los cambios en la mineralogía y en las propiedades físicas de la alimentación pueden influir en la variación de las condiciones óptimas de operación (Alatalo 2011). De acuerdo con Fahlström (1962), el rendimiento del molino depende de la distribución granulométrica de la alimentación. En la automolienda, los medios moledores se proceden de la alimentación (Delboni y Morrell 1996).

La densidad de la pulpa en la alimentación es otro de los factores que inciden en el rendimiento de los molinos. Los molinos de barras y de bolas operan con densidad de pulpa en orden de 65-85 % de sólido en la alimentación (Wills y Napier-Munn 2006).

El objetivo del presente artículo consiste en evaluar la influencia de la velocidad de giro del molino y la densidad de la pulpa en la alimentación en el comportamiento los indicadores energo-tecnológicos de la molienda autógena de las menas kimberlíticas.

MATERIAL Y MÉTODO

Características de las menas de Catoca

Las kimberlitas son silicatos que se encuentran formados por soluciones sólidas. Sus principales constituyentes son el olivino y la flogopita, además de diversos minerales silicatados clasificados como las serpentinas, formados por hidratación del olivino. Un aspecto particular de la kimberlita, es la presencia en su masa de cuerpos extraños en forma de inclusiones. De entre ellas la más importante son los diamantes, pero más frecuentemente son los xeonolitos (rocas extrañas) que proceden de los materiales arrancados de las paredes de las chimeneas (Melgarejo et al. 2006).

Las kimberlitas de Catoca están formadas por varias tipologías mineralógicas que se diferencian en cuanto a las propiedades físicas y físico-mecánicas. Se distinguen las kimberlitas de textura masiva (KMT), las autolíticas (KA), tobas kimberlíticas (KT), los esquistos kimberlíticos (KE), las kimberlitas de la zona de transición (KZT) y las kimberlitas de la zona del complejo vulcano-sedimentario (KVS). En la parte superior de la chimenea las kimberlitas tienen un color ocre, altamente meteorizadas y de baja dureza. La dureza crece con la profundidad (Prokopenko y Larionov 2007).

Actualmente en el yacimiento de Catoca se distinguen dos tipos de menas en explotación: de brecha masiva (KBM) y de toba brecha (KTB). La principal diferencia entre ambas es la dureza. El límite de dureza de las tobas kimberlíticas de Catoca supera en 1,7 veces el de las kimberlitas de textura masiva (9,2 MPa (94,2 kg/cm2) frente a 5,4 MPa (55,3 kg/cm2). El valor del coeficiente de tenacidad de Protodiakonov calculado, según Baron (1977) es de 3,5 y 2,0 respectivamente.

Las menas KBM además se diferencian por el carácter del material xeonolítico, cuyo tamaño fino constituye el 20-25 %. Este material está formado principalmente por rocas sedimentarias de forma irregular. Sus principales tipologías son las argilitas y las alebrolitas de color carmelita rojizo y amarillo-carmelita. Los xeonolitos, de color verde claro gris de forma angular con un tamaño 5-20 mm, conservan su estructura de capa y su textura granular. Están presentes en menor medida rocas de tipo metamórficas de anfibolitas, cuarzo y feldespato. La masa cementada se presenta de forma alterada con kimberlitas porfídicas y olivino de estructura autolíticas.

Equipos empleados

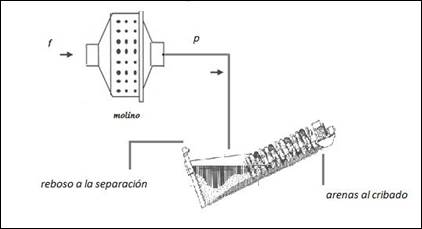

La evaluación de las condiciones de explotación de la mena KMB de la chimenea de Catoca se realizó en la unidad de molienda autógena industrial de la planta nº 2 de Catoca. El esquema tecnológico simplificado de la línea aparece en la Figura 1. El equipamiento básico está constituido por un molino AG D7,3X3,2 m EGL de la firma alemana Krupp, un clasificador de doble espiral y dos cribas inerciales de fabricación rusa.

Toma y preparación de muestra

El muestreo es una de las operaciones más importantes para la caracterización de los productos tanto en los procesos de conminución, como en los procesos de beneficio de minerales. Considerando que la investigación se desarrolló en el objeto real, donde los productos del circuito están en constante movimiento, el método seleccionado es el muestreo de productos en movimiento. Para la toma de una muestra representativa se consideraron tres elementos básicos: el destino de la muestra, el tamaño máximo del mineral en el producto y la heterogeneidad del producto muestreado.

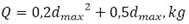

Las muestras tomadas tienen como destino principal la determinación de la composición granulométrica y de la densidad de la pulpa. Para la toma de la muestra para el análisis granulométrico se utiliza la fórmula de Lokonov (Prokopenko y Larionov 2007), expuesta a continuación:

Donde:

Q, tamaño de la muestra, kg.

, tamaño máximo del mineral, mm.

, tamaño máximo del mineral, mm.

Las muestras para los análisis granulométricos fueron tomadas en la descarga del molino. Las muestras siempre se tomaron a la caída de la descarga de forma transversal al flujo a velocidad constante en recipientes preparados para esta operación. En todos los casos las muestras sometidas al análisis mineralógico previamente son secadas en estufas a temperatura de 106 ºC por espacio de 24 horas.

Las muestras para la determinación de la densidad de la pulpa se toman en la descarga del molino de espiral en un recipiente de un litro de volumen. La densidad de la pulpa se determina de acuerdo con el diagrama de densidad ajustado a los minerales de Catoca (Prokopenko y Larionov 2007). Todas las muestras se tomaron durante el turno de ocho horas con una frecuencia de 40-60 minutos. A partir de las muestras parciales se conformaron las muestras primarias. Las muestras primarias fueron sometidas a sucesivas etapas de reducción y homogeneización por técnica del anillo y el cono.

El análisis granulométrico se puede realizar por vía húmeda y seca. La primera para las fracciones finas (menores de 1,4 mm) y la segunda para las muestras de tamaño grueso (mayores de 1,4 mm). La técnica del análisis de tamiz aparece detalladamente en Wills y Napier-Munn (2006). La cantidad mineral y la capacidad de alimentación fueron tomadas de los registros de los equipos de medición del cuarto de control de la instalación. De igual forma, fue registrada la potencia y corriente del motor del molino. Los resultados fueron promediados. La velocidad de giro del molino se varió en tres niveles 55 %, 65 % y 80 % de la velocidad crítica. La densidad de pulpa se movió en dos niveles: 45-50 % de sólido y 60-65 % de sólido. Las condiciones de construcción del interior del molino (liners y rejilla) se mantuvieron constantes; el resto de las variables de operación se mantuvieron constantes.

RESULTADOS Y DISCUSIÓN

Comportamiento de la composición granulométrica en la descarga del molino variando la velocidad de giro del molino y la densidad de la pulpa

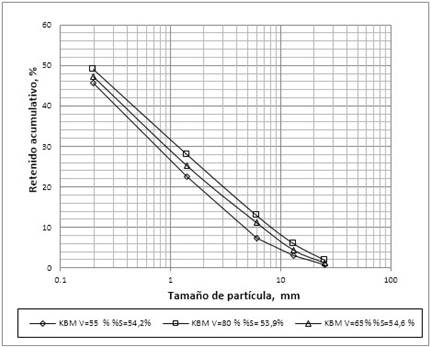

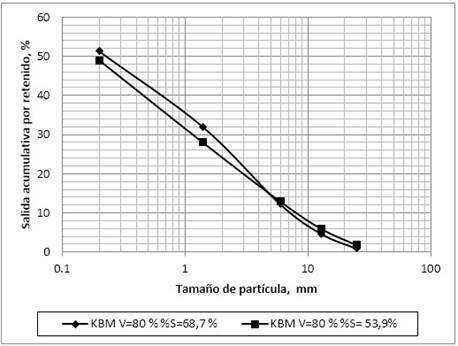

Para los tres niveles de velocidad crítica y el régimen de operación del molino con pulpa densa, la distribución granulométrica de las kimberlitas de brechas masivas tiene un comportamiento similar. La variación de la velocidad de giro del molino no produce efecto significativo alguno en este parámetro de control (Figura 2).

Figura 2 Distribución de tamaño de la descarga del molino variando la velocidad del molino para pulpas densas.

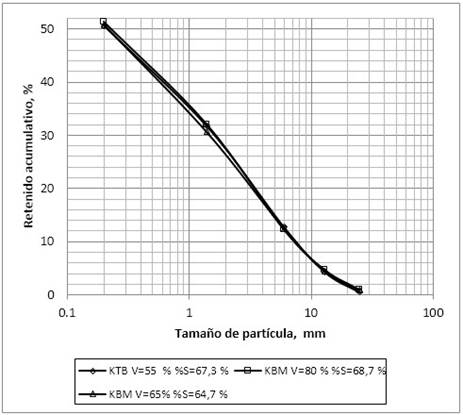

Otro cuadro ocurre con el régimen de operación de pulpas diluidas. Al variar la velocidad del molino se obtienen familias de curvas granulométricas (Figura 3). Con incremento de este parámetro se logran productos más gruesos. Resultados similares son reportados por Fahlström (1962).

En esta familia de curvas granulométricas, a la velocidad de rotación intermedia, le corresponde una distribución granulométrica intermedia, pero con cierto acercamiento a la más gruesa.

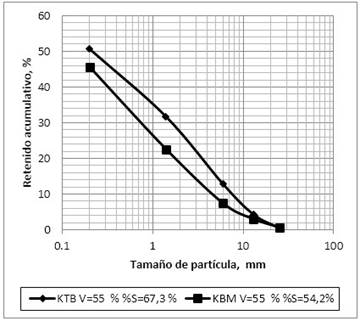

Comparando los dos tipos de regímenes de densidad de pulpa a velocidad de rotación constante, las tendencias de la distribución granulométricas son similares (Figuras 4, 5 y 6). En los tres niveles de velocidad de giro del molino, a pulpas más densas, le corresponde las distribuciones de tamaño más gruesas.

Así, la densidad de la pulpa define la distribución granulométrica a la descarga del molino. Mientras más densa es la pulpa de la descarga del molino, más grueso es el producto molido.

Influencia del régimen de densidad de la pulpa en la capacidad del molino

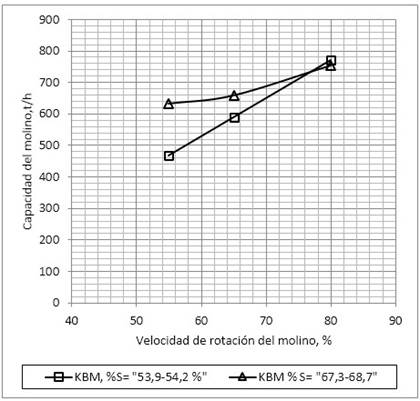

El rendimiento productivo del molino depende de las condiciones de operación (Coello-Velázquez 1993; Alatalo 2011). Para las kimberlitas de brechas masivas, los resultados de la variación de los parámetros tecnológicos estudiados aparecen en la Figura 7.

Tanto para las pulpas diluidas como las pulpas densas, al variar la velocidad de rotación del molino, la productividad del molino tiende a aumentar, correspondiendo al régimen operacional con la pulpa densa, los mayores resultados de la capacidad del molino; con la particularidad de que para los niveles más bajos de velocidad de rotación, la diferencia entre los resultados para las pulpas densas y diluidas es mayor. Ambas curvas se superponen para la velocidad de rotación de 80 %.

Comportamiento de la potencia y la energía específica consumidas por el molino

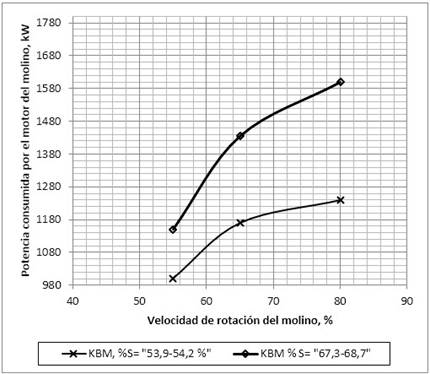

La potencia consumida por el motor del molino depende de la variación de la velocidad de rotación del molino y de la densidad de la pulpa. Para las menas KBM (Figura 8), la potencia sigue las mismas regularidades reportadas por King (2012). Alrededor del 65 % de la velocidad crítica del molino, para ambos regímenes de densidad de la pulpa en la descarga del molino, se muestra un punto de inflexión, a partir del cual, el crecimiento de la curva ligeramente se atenúa, indicando la posible existencia de un punto estacionario.

El motor del molino consume más potencia en el régimen de pulpa más densa. La diferencia entre ambos regímenes se acentúa para los niveles superiores de velocidad de rotación del molino.

Figura 8 Influencia de la velocidad de giro del molino en la potencia consumida por el motor del molino.

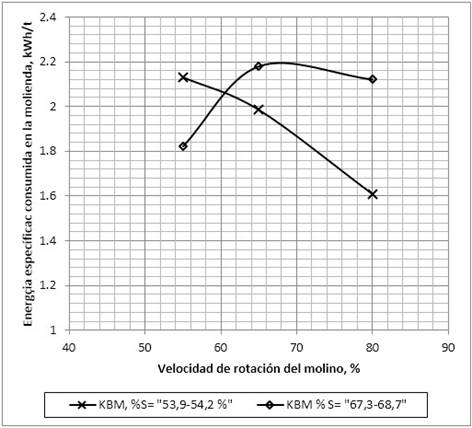

Las curvas que representan las tendencias de la variación de la energía específica consumida en la molienda, en dependencia de la velocidad del molino en regímenes de pulpas diluidas y densas, se muestran en la Figura 9.

Las regularidades del comportamiento de la energía consumida en la molienda en función de la velocidad de rotación del molino son totalmente diferentes para los regímenes de densidad de la pulpa estudiados. La molienda con las pulpas más densas es energéticamente más consumidora.

Resulta interesante el comportamiento de la mena KBM en regímenes de pulpas diluidas. La energía consumida en la molienda disminuye con el incremento de la velocidad de rotación del molino. Para una velocidad de 80 %, la molienda con pulpas diluidas consumen 0,51 kWh/t menos.

CONCLUSIONES

El trabajo demuestra que las variables de operación densidad de pulpa de la descarga del molino y la velocidad de giro del tambor del molino juegan un papel determinante tanto en la distribución granulométrica, como en el resto de los indicadores energéticos del sistema de molienda de la planta 2 de Catoca, lo cual constituye un aporte importante en la operación de dicha instalación.

Los regímenes de pulpas densas provocan la aparición de productos más gruesos en la descarga del molino, mayor productividad y mayores consumos de la potencia y energía específica del motor del molino.

La variación de la velocidad de giro del molino influye decisivamente en la operación de la instalación. Su incremento produce variaciones apreciables en la composición granulométrica de la descarga del molino, se aumentan las partículas gruesas en este producto, paralelamente, se amplía la capacidad del molino y la potencia consumida por el motor del molino.

En cuanto a la energía consumida por el molino, el efecto de la variación de la velocidad de giro del molino es diferente para los regímenes de densidad de pulpa estudiados. Para pulpas diluidas, el efecto es negativo; a medida que se incremente la velocidad de giro del molino, disminuye el consumo de energía específica. Para las pulpas densas, el consumo energético del molino sigue una tendencia de crecimiento con la particularidad de la presencia de un punto de inflexión en el punto de 65 % de la velocidad crítica.