INTRODUCCIÓN

En Cuba existen dos plantas para la fabricación de electrodos revestidos, con una capacidad instalada de cinco mil toneladas anuales. La producción no se corresponde con la capacidad instalada, fundamentalmente por la falta de materias primas (Empresa Derivados del Acero 2019); tampoco satisface la demanda, ni en variedad ni en cantidad, de los electrodos que requiere la economía del país. Además, los electrodos para el recargue no se producen por lo que es necesario importarlos.

La demanda de electrodos para la recuperación de piezas y, específicamente, para el recargue por soldadura manual por arco eléctrico no se satisface, debido a las limitaciones de financiamiento. Estos electrodos tienen un precio muy superior a los electrodos convencionales para soldadura (E6013 y E7018). Por ejemplo, el electrodo UTP 620 muy utilizado en la industria azucarera para el recargue de una amplia variedad de piezas (coronas de molinos, rueda de la cadena de caña, cuadrado de guijo, cuadrados de molinos, acoplamientos de molino, rueda de la cadena bagazo) tiene un precio 10 veces superior a los electrodos convencionales.

En Cuba existen antecedentes en la fabricación de electrodos para el recargue por soldadura manual destinados fundamentalmente a la industria azucarera (Álvarez-Paneque et al. 1998). Retomar la fabricación de estos electrodos a partir de utilizar las capacidades instaladas en las fábricas y emplear una parte de las materias primas de origen nacional para el revestimiento contribuye a reducir importaciones y costos.

A partir del estudio de los catálogos de firmas internacionales de amplia presencia en el mercado se constató que el cromo está presente en la composición química de la mayoría (95 %) de los electrodos para recargue (Indura 2018; Esab-Conarco 2018). Se conoce como un fuerte formador de carburos dentro de este sistema de aleación y el aumento de su contenido incrementa la dureza y resistencia al desgaste (Ortiz-Méndez 2017). La principal fuente de cromo en estos electrodos la constituye el FeCr que se introduce en el revestimiento, el cual es importado en su totalidad (Perdomo-González et al. 2018).

Esta ferroaleación no se produce en Cuba debido a que la mayoría de las cromitas son refractarias, lo cual encarece de manera significativa la producción del FeCr y, por otro lado, las ferroaleaciones obtenidas tendrían bajos contenidos de cromo (González-Ruiz et al. 2008).

Sin embargo, las grandes reservas de cromitas refractarias disponibles en el país y en particular en la provincia de Camagüey, donde existen yacimientos con más de 59 millones de toneladas, con contenidos de 30 % de Cr2O3 en su composición química (Iturralde-Vinent et al. 2015; Fuentes-Salas 2019; Chang-Rodríguez, Cabrera-Díaz y Toledo-Sánchez 2018), hacen atractiva la idea de estudiar la posibilidad de obtener cromo en el cordón de soldadura a partir de utilizar esas cromitas en lugar del FeCr.

Económicamente se fundamenta en el bajo costo de una tonelada de cromita refractaria a precio de exportación (cromita rajón USD 54,67/t y arena de cromita USD 48,67/t) (Empresa Geominera Camagüey 2019), mientras el costo del FeCr, en dependencia del contenido de carbono y la granulometría, es de 600 USD/t a 1 200 USD/t (AMVOS 2019).

De aquí que esta investigación tenga el objetivo de evaluar las potencialidades de las cromitas refractarias del yacimiento Victoria I de Camagüey como fuente de cromo para el desarrollo de electrodos para soldadura manual por arco eléctrico destinado al recargue de piezas.

MATERIALES Y MÉTODOS

Materias primas

Se empleó la mezcla de rutilo de importación que utiliza la fábrica de electrodos revestidos de la provincia de Camagüey para el revestimiento, sin variar la granulometría de los componentes de la mezcla. Igualmente se utilizó el alambre de 4 mm de diámetro empleado en esta fábrica para el núcleo de los electrodos, cuya composición química y propiedades mecánicas responden al acero AISI 1009.

A la mezcla de rutilo se le adicionó cromita refractaria previamente beneficiada industrialmente, proveniente del yacimiento Victoria I de la provincia de Camagüey, con la composición química que se muestra en la Tabla 1 (Empresa Geominera Oriente 2018). Como reductor se empleó carbono en forma de grafito de tipo plateado con pureza técnica. Los componentes (cromita y grafito granulado) fueron triturados en un molino de bolas y tamizados hasta un tamaño de grano 0,08≥X≤0,125 mm. Como aglutinante de los componentes de la mezcla del revestimiento se utilizó el silicato de sodio con módulo de 2,8 (Tabla 1).

Se empleó la siguiente dosificación de los componentes del revestimiento: mezcla de rutilo: 50 %; cromita refractaria: 30 %, grafito: 15 % y caliza: 5 %, para un 100 % de mezcla (Oñoz-Marín 2018).

Balance de masa

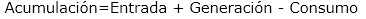

El balance de masa se realizó a partir de la aplicación del principio de Conservación de la Masa (Perdomo-González et al. 2009, 2018), según muestra la ecuación general (1):

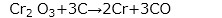

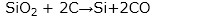

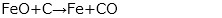

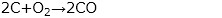

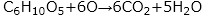

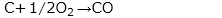

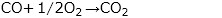

Para evaluar la posibilidad de obtener cromo en la composición del metal depositado en los cordones de soldadura, a partir de la reducción carbotérmica de la cromita por el carbono durante la fusión de los electrodos por el arco eléctrico, se utilizó como herramienta el balance de masa, basado en las diferentes reacciones de oxidación- reducción que deben ocurrir durante el proceso: (2), (3), (4), (5), (6), (7), (8), (9), (10), (11), (12).

Para desarrollar el balance de masa se asume que el 90 % del contenido de Cr2O3 y el 95 % de FeO son reducidos durante el proceso de fusión de los electrodos. De igual modo, se consideró que el 60 % del fósforo pasa a la aleación, un 20 % a la escoria y el otro 20 % se volatiliza y que el 10 % del azufre pasa al metal, el 30 % a la escoria y el 60 % se volatiliza (Arangurent y Mallol 1963; Perdomo-González et al. 2017).

Fabricación del prototipo de electrodo

Los componentes del revestimiento fueron dosificados mediante pesaje en una balanza técnica con una precisión de 0,01 g y el mezclado para su homogenización se realizó en una mezcladora de laboratorio. Luego de mezclada, la masa seca fue aglutinada con un 30 % (referido al 100 % de la masa seca) de silicato de sodio y con adiciones complementarias de agua. El mezclado de los componentes con el silicato de sodio se realizó de forma manual hasta lograr la homogeneidad y textura adecuadas de la mezcla para su aplicación al núcleo de los electrodos. Se asumió el método de prensado en un dispositivo con accionamiento manual. Los electrodos obtenidos poseen una longitud de 140 mm y un diámetro de 8 mm, para un espesor del revestimiento de 2 mm (Figura 1). Los electrodos revestidos fueron secados al aire durante 24 h y luego calcinados a 120 oC en una estufa, por un intervalo de 2 h.

Determinación de la composición química del depósito de soldadura

Las probetas para el análisis de composición química se fabricaron siguiendo las indicaciones de las normas AWS (AWS-A.13: 2000), a partir de un acero AISI 1010. El depósito de soldadura se realizó en seis pasadas hasta obtener una altura de 22 mm, un ancho y longitud de 40 mm. En la soldadura se empleó corriente directa con polaridad normal (electrodo negativo) con una intensidad de 140±5 A. Al terminar la soldadura las probetas se dejaron enfriar al aire hasta la temperatura ambiente y se esmerilaron para uniformar la superficie.

El ensayo de composición química se realizó en el equipo de espectrometría por emisión óptica de marca SPECTRO, modelo Spectromax, de fabricación alemana, año 2015.

RESULTADOS

Balance de masa

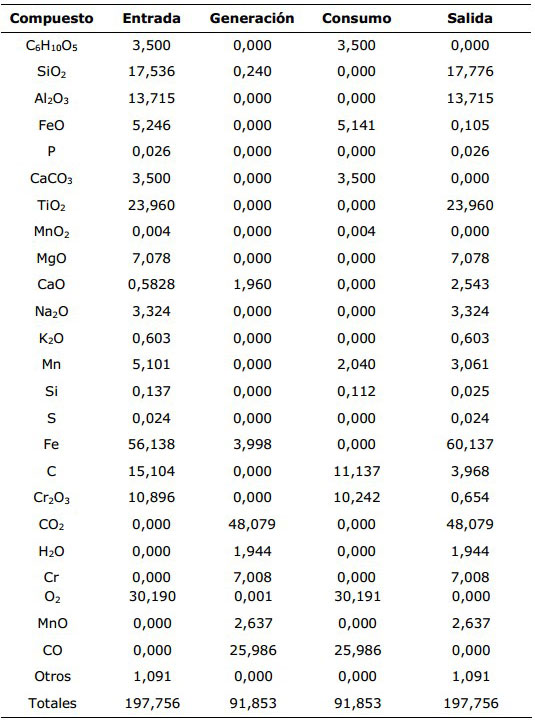

La Tabla 2 expone los resultados del balance de masa obtenido con los datos de composición química de los diferentes componentes (Tabla 1) y las reacciones químicas que deben ocurrir.

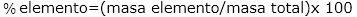

La composición de los productos que se obtienen del procesamiento metalúrgico puede ser predeterminada a partir de los resultados del balance de masa y usando la expresión (13) (Tabla 3).

La aplicación del balance masa permitió predecir la composición química más probable de los productos de la fusión del electrodo por el arco eléctrico, observándose en la Tabla 3 que a partir de la composición del revestimiento se puede obtener un depósito de soldadura (cordón) aleado con cromo (9,44 %) y carbono (5,35 %), además proporciona una escoria formada fundamentalmente por un sistema de óxidos del tipo TiO2-SiO2-Al2O3.

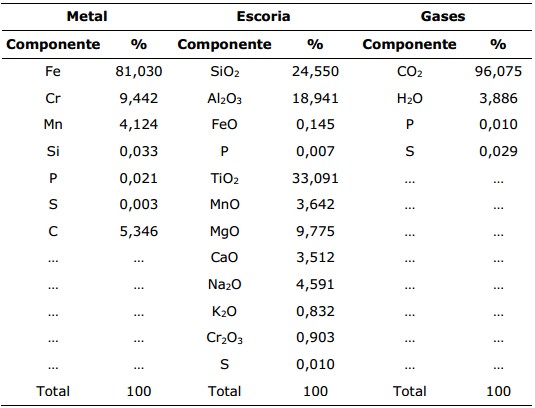

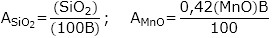

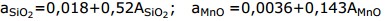

A partir de la composición química de la escoria se calculó su basicidad (B) y la actividad química (Ae) mediante las ecuaciones (14) y (15), (Volshenco et al. 1988; Cruz-Crespo et al. 2012, 2019).

De los resultados anteriores se calcularon las actividades químicas relativas y termodinámicas del MnO y SiO2, respectivamente según las ecuaciones (16) y (17) (Volshenco et al. 1988; Cruz-Crespo et al. 2012).

Los resultados de los valores obtenidos de la basicidad y actividades del sistema de escoria se muestran a continuación:

Basicidad (B): 0,70; actividad química (A): 0,71; actividad química relativa del ASiO2: 0,1071 y AMnO: 0,1006; actividad química termodinámica del aSiO2:0,1071 y aMnO: 0,0051.

El sistema de la escoria clasifica como muy activo 0,71 (según Volchenco 1988, el sistema es muy activo cuando Ae>0,6) y de carácter ácido (B=0,7<1). Además, presenta una actividad del manganeso limitada (aMnO=0,0051) y, en consecuencia, alta actividad del silicio (aSiO2=0,1071) lo que define las condiciones de transferencia de los elementos al depósito de soldadura.

Composición química del depósito de soldadura

Los resultados experimentales de la composición química del metal depositado (Tabla 4) muestran una diferencia respecto a lo previsto en el balance de masa. De esta forma se tiene que el contenido de cromo (2,89 %) representa el 30,6 % de lo previsto, utilizando solo cromita refractaria como fuente de cromo y el proceso de reducción carbotérmica bajo las condiciones del arco eléctrico de soldadura SMAW. Mientras el carbono, con una cuantía de 2,31 % representa el 43,2 % de lo previsto.

DISCUSIÓN

Los resultados están en correspondencia con la baja basicidad de la escoria, cuyo carácter ácido ocasiona una gran actividad química del oxígeno favoreciendo las pérdidas de elementos de aleación; aspecto corroborado en el cálculo realizado a partir del resultado del balance de masa.

Independientemente de los relativamente bajos niveles de reducción y transferencia de cromo registrados, se demostró que es posible alear el cordón de soldadura con cromo empleando como materias primas la cromita refractaria, la mezcla de rutilo de importación y el grafito como elemento reductor, bajo las condiciones del arco de eléctrico. Estos bajos niveles de reducción están relacionados con la utilización de un revestimiento de rutilo, el cual forma escorias ácidas de gran actividad química. Los niveles de transferencia del carbono son muy cercanos a los reportados para grafito electrolítico (45-50) (Quintana-Puchol 2016).

Esta estrategia constituye una oportunidad, ya que es el tipo de revestimiento que se utiliza en la actualidad en las plantas productoras en Cuba, por tanto, pueden fabricarse electrodos de recargue sin necesidad de importar una mezcla seca de otra naturaleza, resultando por tanto más económica. Como ventajas adicionales se tiene que no se requiere de control de hidrógeno en el revestimiento y se manejan menores temperaturas de secado.

Debe destacarse que se reporta la utilización de revestimientos de rutilo en electrodos comerciales para recargue (Ortiz-Méndez 2017; Esab-Conarco 2018; Indura 2018).

En las probetas preparadas para el ensayo de composición química se midió la dureza en la última capa depositada en condición de recién soldada después de esmerilar la superficie, obteniéndose un promedio de 52-54 HRC. Este resultado se fundamenta en el hecho de que tanto el carbono como el cromo ejercen una influencia significativa sobre las propiedades del cordón de soldadura, ya que incrementan la templabilidad de la aleación. Además, el cromo en estado de fusión es capaz de sustituir los átomos de hierro del acero y formar solución sólida que aumentan la resistencia mecánica y la dureza del metal depositado (Oñoz-Gutiérrez, Oñoz-Marín e Hidalgo-Tan 2020).

El estudio de los catálogos de varias firmas comerciales de amplia presencia en el mercado internacional permitió corroborar que los contenidos de cromo logrados en los depósitos de soldadura están en correspondencia con los producidos por electrodos de estas firmas, destinados para el recargue de piezas expuestas a desgastes metal-metal y por impacto moderado (Indura 2018; Esab-Conarco 2018). Como ejemplos se pueden citar los siguientes electrodos:

CONARCROM 350: Cr=1,19 %, C=0,22%. Dureza: 32-40 HRC; INDURA BUILD UP 4340: Cr=1,1 %, C=0,38 %. Dureza: 34-42 HRC; INDURA BUILD UP 24: Cr=1,05 %, C=0,12 %. Dureza: 21-32 HRC; INDURA ANFITRIX 37: Cr=2,27 %, C=0,22 %. Dureza: 24-40 HRC.

La dureza en estos electrodos es inferior a la obtenida con el electrodo experimental debido a que el contenido de carbono es significativamente inferior. Este aspecto puede ser corregido a partir de la dosificación del contenido de carbono en el revestimiento.

CONCLUSIONES

Las cromitas refractarias del yacimiento Victoria I de Camagüey constituyen una fuente potencial de cromo para la fabricación de electrodos con revestimiento de rutilo para el recargue de piezas mediante soldadura manual por arco eléctrico.

Es viable alear el cordón de soldadura con cromo mediante la reducción carbotérmica de la cromita refractaria, a partir del calor aportado por el arco eléctrico durante el recargue por soldadura manual con electrodos revestidos.

Los contenidos de cromo (2,89 %) y carbono (2,31 %) obtenidos en el cordón de soldadura permiten aplicar los electrodos en estudio para el recargue de piezas expuestas a desgaste por fricción metal-metal, a partir de la comparación con electrodos similares presentes en el mercado internacional.