INTRODUCCIÓN

El níquel es un metal con diversas aplicaciones en la producción de aceros inoxidables, aceros base níquel y en baterías recargables, entre otros usos (Barnett 2010). Sus principales fuentes son los minerales sulfurosos (40 %) o las lateritas, siendo estas últimas los principales contenedores del metal (60%) (USGS 2009). No obstante, las tecnologías para su recuperación han sido desarrolladas fundamentalmente para procesar los sulfuros debido a la complejidad requerida para extraer el metal de los minerales lateríticos. Sin embargo, la demanda de níquel a nivel mundial ha conllevado a un incremento en la explotación de estos minerales, con el consecuente incremento en el consumo energético y la emisión de gases de efecto invernadero con un impacto ambiental significativo (Norgate, Jahanshahi & Rankin 2007; Mudd 2010; Norgate & Jahanshahi 2011).

La tecnología CARON (Caron 1950) para la extracción de níquel permitió ampliar el rango litológico de explotación de los yacimientos lateríticos al considerar la mezcla de limonita y serpentina. Sin embargo, posee como desventaja el alto consumo de energía, involucrado mayoritariamente en los procesos de secado, molienda y la tostación reductora del mineral en hornos Herreshoff o de soleras múltiples (O’Kane 1979; Robert 1991), procesos previos a la lixiviación carbonato amoniacal y que definen significativamente la eficiencia de la tecnología.

En la tostación reductora de los minerales lateríticos se verifica un complejo proceso de interacciones y transformaciones físico-químicas, en correspondencia con el perfil de temperatura del horno y el tipo o sistema de reductor empleado (Chanders & Sharma 1981; Chandra, Siemens & Ruud 1980), así como de la composición de la atmósfera gaseosa (monóxido de carbono, hidrógeno, vapor de agua y dióxido de carbono) por cada hogar. Su incumplimiento conduce al incremento de las pérdidas de níquel debido a la formación de estructuras cristalinas de espinelas de hierro, olivinos y piroxenos que atrapan al níquel en forma de compuestos irreductibles y, en menor grado, en estado metálico y a la aparición de altos contenidos de hierro metálico en el mineral reducido, lo que trae como consecuencia la disminución de la extracción de níquel y cobalto en el proceso de lixiviación (Chang 1999; Miranda, Chaviano y Miranda 2002).

Para lograr el perfil de temperatura deseado, el horno dispone de cámaras de combustión con quemadores de baja presión para la combustión incompleta del fuel oil que además permite enriquecer la atmósfera reductora necesaria para la reducción de los óxidos. Esta operación requiere un alto consumo de fuel oil, lo que representa alrededor del 40 % del costo unitario por tonelada producida de níquel más cobalto (Alepuz y Legrá 2005), por lo que resulta de vital importancia determinar vías que propicien la reducción de tales costos.

En este sentido, el uso de la postcombustión resulta una alternativa viable al considerar la introducción de aire secundario en los hogares cuatro y seis (H4 y H6) del horno, con el propósito de lograr la combustión completa del monóxido de carbono residual y de otros gases combustibles que provienen de la combustión incompleta en los hogares inferiores (Alepuz y Legrá 2005). La generación de calor durante la postcombustión, de conjunto con el carácter exotérmico de las reacciones que se verifican, contribuyen al precalentamiento y secado del mineral (Chang 1999), además de disminuir los gases combustibles hasta valores permisibles.

Estudios sobre el proceso de tostación reductora de los minerales lateríticos en los hornos Herreshoff (Legrá y Ramírez 2014) han permitido recomendar un perfil térmico para estos hornos, a pesar de no evaluar la influencia del proceso de postcombustión con respecto al consumo de portadores energéticos, de aquí que el objetivo de este trabajo se enmarca en determinar la influencia de la postcombustión en los hogares H4 y H6 sobre el índice de consumo de fuel oil en cámaras, las extracciones de níquel y cobalto y el contenido de inquemados en los gases de salida para con ello contribuir al ahorro energético.

MATERIALES Y MÉTODOS

Instalación experimental

Como instalación experimental para efectuar las pruebas programadas se utilizó la sección de Preparación de Mineral (secado y molienda) y la de Tostación reductora, pertenecientes a una Planta Piloto en Moa (Cuba) que reproduce la Tecnología Caron utilizada en la Empresa Comandante Ernesto Ché Guevara, conocida mundialmente como Planta Punta Gorda.

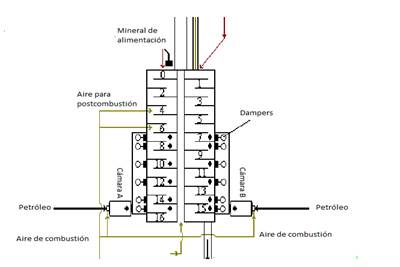

Los equipos básicos que la componen son: secador de tambor rotatorio de 7,5 m de largo y 1,2 m de diámetro, molino de bolas (cilíndrico-cónico) y horno Herreshoff de 11 m de altura total y diámetro interior de 2,51 m con recubrimiento interior de ladrillos refractarios. El horno cuenta con 17 hogares, cuya descarga ocurre por la periferia en los pares y en los impares por el centro. Los hogares se identifican desde el hogar superior como H0, hasta H16, como el último hogar. Dispone de dos cámaras de combustión acopladas directamente a ductos que distribuyen y regulan, a través de dampers, la entrada de los gases a los diferentes hogares (Figura 1).

Atendiendo al perfil térmico a alcanzar en el horno, se mantuvo una sola cámara de combustión en operación, la cual garantizó el caudal de gases necesario para mantener el balance térmico. Para la selección de las condiciones de la atmósfera del horno se tuvieron en cuenta los trabajos reportados por Castellanos, Castillo y García (1986). Se utilizó un coeficiente de aereación semejante a los obtenidos en los hornos industriales con tecnología Prior, 62 % del estequiométrico y el porcentaje de monóxido de carbono en cámara en el rango de valores de 12 % a 13 %.

El control de la temperatura se realizó mediante termopares acoplados en cada hogar, tipo K (Cromel-Alumel), y en la cámara, tipo B (platino-rodio), lo que permitió registrar la temperatura de cada hogar y en la cámara y a su vez operar el horno manteniendo el perfil térmico según el diseño experimental.

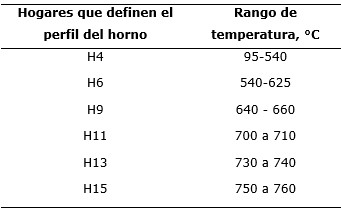

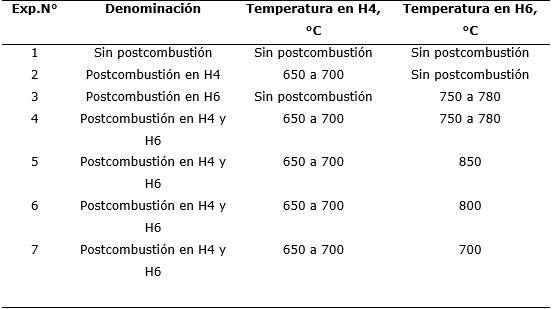

Procedimiento para evaluar la postcombustión

Para el desarrollo de las pruebas experimentales, el mineral es secado en el secador de tambor rotatorio, cuyos gases de salida se encuentran en un rango de temperaturas de 100 °C a 110 °C. Posteriormente, se muele hasta lograr una granulometría del 85 % a 88 % de la clase menor a 0,074 mm para lo cual se regula el régimen aerodinámico del circuito de molienda, así como la masa de mineral alimentada al molino de bolas (Coello y Tijonov 1996; Coello, Menéndez y Brown 2008). En el proceso de tostación reductora las condiciones de operación establecen un consumo de fuel oil aditivo de 2,5 %, el tonelaje de alimentación de 15 t/d y el tiempo de residencia de 75 a 80 min. Se garantizó un perfil térmico del horno de acuerdo con las recomendaciones realizadas por Legrá y Ramírez (2014), según se muestra en la Tabla 1.

Las variantes que conforman el diseño de experimentos se muestran en la Tabla 2. Para el desarrollo de la investigación inicialmente se realiza un experimento sin postcombustión y posteriormente para evaluar el proceso de postcombustión se modificó el perfil térmico del horno en los hogares H4 y H6. En el diseño se incluyen experimentos donde se aplica la postcombustión en uno u otro hogar o en ambos de manera simultánea y para este último caso se evalúa además el efecto de la variación de la temperatura en H6 sobre las extracciones de níquel y el consumo específico de fuel oil.

El mineral reducido posteriormente se mezcló con solución carbonato amoniacal para su lixiviación y determinación de los extractables.

Las principales variables que fueron controladas en el Horno Herreshoff para la tostación reductora fueron las siguientes:

Perfil de temperatura de los gases, hogares y la cámara de combustión.

Concentración de gases en el hogar 10, cámara de combustión y chimenea determinado mediante análisis en el equipo Orsat.

Composición química del mineral de alimentación al horno (Ni, Fe, Co, SiO2, MgO), determinado mediante espectrofotometría de absorción atómica a partir de muestras compósitos obtenidas durante un período de 6 horas.

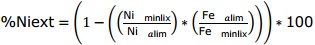

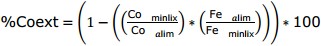

Los resultados de cada experimento se evaluaron a partir de las extracciones de níquel y cobalto producto de la lixiviación del mineral reducido, mediante las ecuaciones (1) y (2):

donde:

ext: extractable

min lix: contenido en el mineral lixiviado

alim: contenido en el mineral alimentado

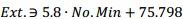

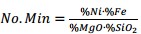

La ecuación (3) se utiliza para predecir el extractable de níquel tomando como referencia su uso por la planta de Punta Gorda, con igual tecnología. Para ello se requiere la determinación del número de mineral (No. Min.), según la ecuación (4), parámetro que se utiliza para evaluar la calidad de la mena tecnológica (Chang, Toirac y Arce 2006).

Todos los análisis se realizaron según las normas técnicas establecidas por la Planta Punta Gorda para el control de la calidad del proceso industrial.

RESULTADOS Y DISCUSIÓN

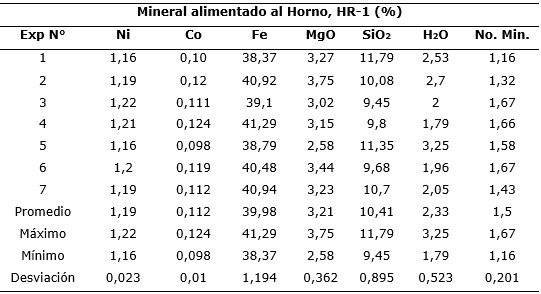

La composición química del mineral alimentado se muestra en la Tabla 3, a partir de la cual se calcula el número de mineral según la ecuación (4).

De estos resultados se puede inferir que para las pruebas analizadas las características químicas del mineral de alimentación al horno no varían significativamente y todos los elementos se encuentran en el rango de valores del mineral que se alimenta a la Planta Punta Gorda, (Ni: 1,185 %, Co: 0,105 %, Fe: 39,56 %, MgO: 4,07 %, SiO2: 11,81 %). En cuanto a los elementos nocivos óxido de magnesio y sílice, los valores promedios son ligeramente inferiores a los de referencia, si bien estos valores no distan en demasía favorecen el proceso de extracción y por consiguiente la eficiencia metalúrgica debido al incremento del número de mineral.

Con respecto a la humedad se puede comprobar que su valor varía en un rango de 1,9% a 3,25 % y es inferior en todos los casos al utilizado en la Planta industrial de Punta Gorda, de 5%. Esa diferencia de humedad apenas influye en el balance térmico del horno, ya que las pérdidas de calor por radiación, reacciones exotérmicas y convección son superiores al calor que se puede perder para evaporar el 2% de diferencia de humedad entre el mineral de entrada al horno en la Planta Piloto con respecto al horno industrial. De acuerdo con los resultados obtenidos por Alepuz y Legrá (2005) las pérdidas de calor por convección representan el 21,99% del total y el calor consumido para evaporar el agua el 2,82%. En cambio, la necesidad de mantener el porcentaje de humedad por debajo de 5% radica en la eficiencia operativa del proceso de molienda que se realiza previo a la tostación reductora, dado por las características arcillosas del mineral que provocan la formación de aglomerados del mineral con las bolas del molino que impiden su buen funcionamiento.

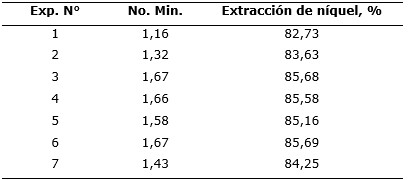

La predicción de las extracciones teóricas de níquel a partir del número de mineral, ecuación (4), se relacionan en la Tabla 4. Tales resultados confirman que un incremento del número de mineral permite lograr mayores extracciones, las que están en correspondencia con las extracciones permisibles en esta tecnología. El análisis granulométrico del mineral alimentado para el desarrollo de los experimentos se muestra en la Tabla 5.

La granulometría del mineral alimentado durante las pruebas se corresponde con el rango establecido en el diseño de experimentos. La fracción correspondiente a -0,074 mm debe encontrarse en un rango de 85% a 88 % para su abastecimiento a la industria, de acuerdo con el diseño de esta tecnología, lo cual se fundamenta en la interrelación que existe entre las condiciones hidrodinámicas del horno, el perfil térmico y las transformaciones físico químicas. En las pruebas realizadas se garantiza esta premisa y se reporta como valor promedio 86,60 %. Existieron pequeñas variaciones en la distribución del contenido en las fracciones +0,043 mm y -0,043 mm en las muestras 3 y 5, siendo menor al 3 %, pero la evaluación de la fracción -0,074 mm en la cual se incluyen estas fracciones de tamaño, cumple con los valores establecidos.

Durante el proceso de tostación, parte del mineral se aglomera debido a la existencia de silicatos ferrosos, que tienen bajo punto de fusión con respecto a otras fases minerales presentes, lo que provoca un incremento de la granulometría con respecto al mineral alimentado.

Evaluación de las condiciones de combustión

Comportamiento del perfil térmico del horno

El perfil de temperatura y la atmósfera reductora del horno para la tostación de los minerales lateríticos en la tecnología carbonato amoniacal responde a la variabilidad de distribución mineralógica del níquel y el cobalto. Estos no se encuentran en forma de minerales independientes en la mena, sino formando parte de minerales de hierro, sobre todo hidróxidos y silicatos hidratados en el caso del níquel, y el cobalto en minerales de manganeso (Rojas 2001; Agyei, Rojas y Flores 2010). La reducción del níquel y el cobalto debe lograrse por la descomposición de estos minerales complejos bajo el efecto de la temperatura, cuando estos componentes del mineral se liberan pueden reaccionar entre sí. Si el níquel se une a silicatos de magnesio o de magnesio y sílice no hidratados, no puede reducirse bajo estas condiciones, ya que estos nuevos compuestos formados atrapan en sus estructuras al níquel y se requieren de otras condiciones energéticas para lograr su reducción hasta la forma metálica. Las aleaciones del hierro con el níquel o cobalto metálico que pueden formarse se oxidan con facilidad en los licores amoniacales (Chang 1999). Para evitar las pérdidas de níquel y cobalto es necesario mantener en el horno una atmósfera reductora tal, que permita que los agentes reductores puedan competir favorablemente con los compuestos que se forman al descomponerse los minerales, ya que una vez en estado metálico el níquel no puede asociarse a otros minerales o fases metálicas para esas condiciones de operación.

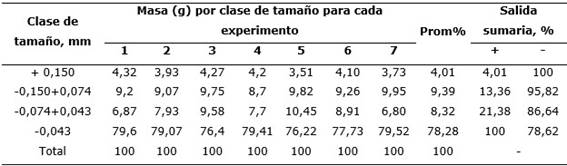

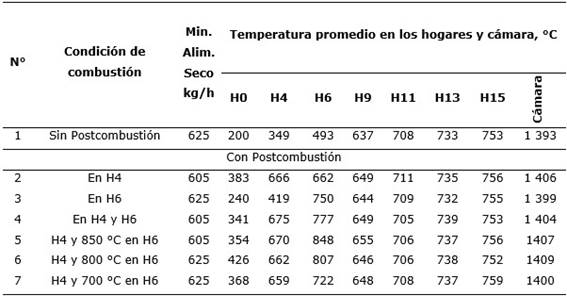

La investigación se desarrolló en un perfil térmico que se corresponde con las condiciones óptimas obtenidas por Legrá y Ramírez (2014) para las cuales se alcanzaron los mayores valores de extractable de níquel (82,87 %). El valor promedio de temperatura en el hogar H15 fue de 758 °C. La variación de las condiciones de combustión según la Tabla 2, da lugar a la modificación de los valores de temperatura en los hogares H4 y H6. En la Tabla 6 se muestra el perfil térmico del horno, por hogar y en la cámara, obtenido en cada experimento. Los valores de temperatura registrados indican condiciones adecuadas para la descomposición de la estructura cristalina y el desarrollo de las reacciones de tostación reductora, de acuerdo con las principales transformaciones físico-químicas propuestas (Chang 1999) para las zonas de calentamiento, de transición y de reducción.

De acuerdo con varios autores (Alepuz y Legrá 2005; Ramírez 2002; Angulo et. al. 2017), la introducción de la postcombustión genera un mejor aprovechamiento energético, hecho que se verifica con el calentamiento de los gases en los hogares superiores del horno, lo cual propicia un incremento de la transferencia de calor al mineral que desciende. A su vez, se requiere la introducción de menor volumen de gases de las cámaras para mantener el perfil térmico, lo que incide en el consumo específico de fuel oil del proceso.

Al no utilizar la postcombustión (experimento 1) los valores de temperaturas en los hogares H0 °C y H4, 200 y 349 °C respectivamente, son inferiores con respecto a los valores obtenidos en los experimentos para las diferentes condiciones de postcombustión; para H0 se registra un incremento en el rango de 40°C a 226 °C y en H4 de 70°C a 326 °C y en consecuencia se incrementa el consumo de combustible, al tener que añadir por la cámara suficiente calor para lograr la temperatura deseada. En correspondencia con el valor de temperatura en el hogar H0 de 200 °C, en el experimento 1, el registro de la temperatura de los gases en H6 (493 °C), es inferior a los experimentos donde se aplica postcombustión. Si se comparan los experimentos 2 y 3 que difieren en cuanto al hogar donde se aplica la postcombustión, la intensidad de la combustión en H4 es menor en el experimento 3, lo que se refleja en una menor temperatura en los gases en H0, 240 °C, con respecto al experimento 2 (383 °C) y por lo tanto el volumen de los gases que ascienden del H4 al H0 es menor.

Del hogar H9 hacia H15 la temperatura en los hogares depende de la temperatura del mineral que desciende y del calor aportado por la combustión. El perfil térmico para esta zona se puede ajustar por la operación, al regular la cantidad de gas de combustión que penetra en el hogar, por lo que se obtiene un perfil de temperatura sin diferencias notables entre cada prueba. La temperatura promedio de todas las pruebas en la cámara es de 1400 °C, similar al valor mantenido en las cámaras de los hornos de la Planta de Punta Gorda (1 380 °C -1 420 °C), la cual permite mantener el perfil térmico del horno, junto con la atmósfera gaseosa.

Si se comparan los resultados de los experimentos con postcombustión en H4 y H6 (experimentos 4, 5, 6 y 7) con valores de temperatura en H6 de 750 °C, 850 °C, 800 °C y 700 °C, se puede constatar en la Tabla 6 que independientemente del valor de la temperatura en el hogar H6, la modificación del perfil de temperatura en los hogares inferiores no es significativo, en el hogar H9 se incrementa la temperatura en 9 °C, pero en los hogares de H0 a H6 se logran valores superiores de temperatura con respecto a los experimentos 1-3, sin postcombustión y aplicando la postcombustión en un solo hogar, lo cual posibilita una mayor recuperación de calor en los hogares superiores.

El aporte de calor a través de la cámara, controlado durante la operación del horno, provoca que no exista relación entre el tonelaje de mineral alimentado al horno y las temperaturas mantenidas en los hogares y sí de la condición de postcombustión.

La variación de la velocidad de calentamiento en los hogares constituye otro de los aspectos a tener en cuenta durante el proceso de tostación reductora de los minerales lateríticos en hornos Herreshoff (Tabla 6). A partir de H5 comienza la zona donde se verifica el desarrollo de las reacciones de descomposición y reducción parcial de los óxidos, proceso que concluye en la tercera parte del horno y requiere del incremento lento y gradual de la temperatura. Los valores registrados muestran que en la zona superior del horno desde H0 hasta H6, se manifiesta cierta irregularidad en la velocidad de calentamiento por hogar (Tabla 7) la cual está relacionada con las condiciones de experimentación de acuerdo con el uso y las condiciones específicas de postcombustión, siendo mucho más apreciable cuando se aplica la postcombustión solamente en H6. En cambio, desde H9 hasta H15 la velocidad de calentamiento manifiesta una tendencia a la disminución y un comportamiento lento y progresivo, donde no se verifican diferencias significativas entre los diferentes experimentos.

Composición de la atmósfera gaseosa

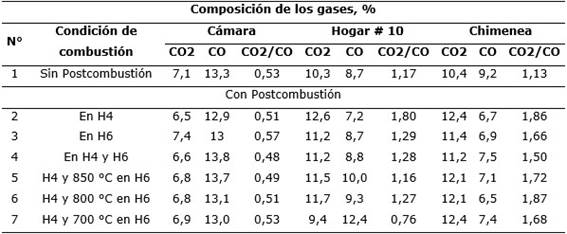

El uso de la postcombustión incide en las características de la atmósfera gaseosa en el horno y por ende en la composición de los gases de salida por la chimenea. Para evaluarlo se analizó la relación de dióxido de carbono (CO2) y monóxido de carbono (CO). Los resultados obtenidos se muestran en la Tabla 8.

El contenido promedio de los gases en la cámara de combustión en los experimentos con postcombustión fue de 13,25 % de monóxido de carbono y la relación CO2/CO de 0,52 %, valores ligeramente inferiores en 0,01 % en ambos casos, con respecto a la prueba sin postcombustión. La atmósfera reductora dentro del horno depende en gran medida de la concentración de estos gases en las cámaras (12,5 % a 13,8 % de monóxido de carbono), y su volumen depende además del generado por la combustión del fuel oil aditivo y de las reacciones secundarias entre los gases y las reacciones de tostación reductora del mineral.

El contenido de dióxido de carbono en el hogar H10 y en la chimenea se incrementa con respecto al proceso sin postcombustión de 1 % a 1,5 % respectivamente. Aunque la relación CO2/CO en el hogar H10 y en chimenea se mantuvo por encima de los valores sin postcombustión, como promedio en todas las pruebas es de 1,25 % lo cual es un indicativo de la baja concentración de gases reductores en el horno, cuyo valor se corresponde con las características de la Planta Piloto debido a que opera con un mayor volumen de gases en la cámara, con bajo contenido de monóxido de carbono comparado con la planta industrial. El contenido promedio de 9,3 % de este gas (CO) como principal gas reductor, es ligeramente superior al experimento sin postcombustión.

La diferencia en contenido de monóxido de carbono de los gases de salida en la chimenea, en la prueba 1 sin postcombustión y en las pruebas 2, 3 y 4 con postcombustión, es de 1,7 %; 2,5 % y 2,3 % respectivamente, valores que pueden considerarse altos e indican que sin postcombustión se produce un incremento notable en las pérdidas por inquemados en los gases de salida de los hornos, los cuales se correlacionan con el contenido de dihidrógeno y metano, demostrando el impacto significativo de este proceso no solo en el medio ambiente. Legrá y Ramírez (2014), demostraron en un estudio en hornos industriales que el contenido de monóxido de carbono en chimenea es de 2,6 %. En esta prueba sin postcombustión se obtiene un valor de 9,2 %, lo cual está en correspondencia con las características de la Planta Piloto en cuanto a la disposición de las cámaras de combustión y el volumen de gases con que trabaja para lograr el perfil de temperatura recomendado.

Extractable y consumo específico de fuel oil

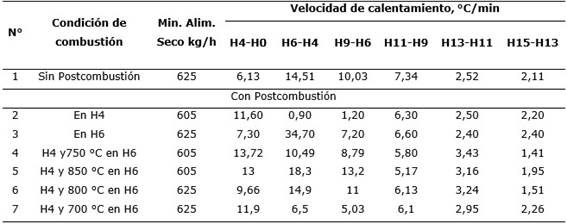

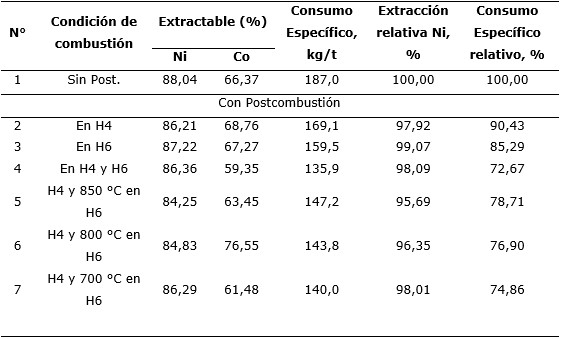

A partir de los valores promedio de la composición química de los minerales reducidos lixiviados, fueron determinados los valores de extracciones de níquel y cobalto obtenidos por las ecuaciones 1 y 2. Asociados a ellos aparecen además los datos del consumo específico de fuel oil para cada condición de combustión (Tabla 9).

Las variaciones en el consumo específico de fuel oil se explican por las diferencias de la temperatura en los hogares superiores en correspondencia con la variante de combustión y con ello la diferenciación en la velocidad de calentamiento del mineral. Estos resultados permiten considerar las diferencias relativas entre los valores de extracción de níquel y consumo específico de fuel oil para cada condición de experimentación, alcanzando su máximo valor en el experimento 1 cuando el proceso se verifica sin el uso de la postcombustión y los valores mínimos cuando se aplica esta de forma simultánea en los hogares H4 y H6, para una extracción relativa de níquel de 98,09 % y consumo específico relativo de fuel oil de 72,67 %, por lo que se verifica una reducción en el consumo de fuel oil de 51,1 kg/t para un 27,33 %.

Al comparar los valores de extracciones de níquel teóricos relacionados en la Tabla 4 con los resultados obtenidos en cada prueba, según la Tabla 9, se observa que se alcanzan valores superiores de extracción en todos los casos con respecto al valor determinado de forma teórica de acuerdo con el número de mineral, lo que confirma el hecho de que en la determinación de los valores de extracción teórica a partir del número de mineral solo se tiene en cuenta la composición química del mineral de alimentación y en el caso de la extracción real depende además, de los contenidos en el mineral reducido y de las condiciones de operación del horno de reducción.

El mejor resultado de extractable de níquel (88,04 %) se obtuvo durante la prueba realizada sin postcombustión. Es necesario destacar que en todos los casos estudiados de aplicación de la postcombustión se manifiesta una reducción de la extracción, alcanzando una disminución máxima de 3,79 %. Valores similares han sido reportados por Angulo et. al. (2017), al aplicar la postcombustión solo en H6. En el experimento 4 donde se aplica la postcombustión en H4 y H6, con temperatura en H6 de 750 °C, se registra el menor valor de consumo específico relativo de combustible, el que se reduce en 27,33 % y la extracción relativa de níquel en 1,98 %. La disminución del extractable es más acentuada con el incremento de la temperatura en H6 por encima de 800 °C, esta reducción en el extractable se encuentra estrechamente relacionada con la variación del perfil térmico del horno en los hogares de H0 a H6, por el incremento brusco de la temperatura que da lugar al aumento de la velocidad de calentamiento; ambas condiciones propician el incremento de las pérdidas de níquel en forma de espinelas NixFe(3-x)O4 debido a la cristalización brusca de la goethita hasta hematita y, en consecuencia, el níquel atrapado dentro de ella no logra su reducción posterior. Este comportamiento es más acentuado en las partículas menores a 0,020 mm (Chang 1999).

Con respecto al extractable de cobalto, la variabilidad que se manifiesta pudiera estar asociada con el comportamiento en el horno de algunas de las fases portadoras de cobalto, no coincidentes con los portadores de níquel. Es preciso destacar que en la determinación de estos valores incide en la relación entre los contenidos de cobalto en el mineral lixiviado y el alimentado, estos últimos indican bajos contenidos, alrededor de 0,1 %.

El análisis combinado de los valores relativos de extracción de níquel y consumo específico de fuel oil revelan que si bien en las pruebas con postcombustión, a excepción de los experimentos donde la temperatura en H6 es 800 °C o superior, los valores de extracción se encuentran entre 97 % y 98 %, en todos los casos se requieren menores índices de consumo de combustible. En cambio, en el experimento 1, sin postcombustión, se alcanzan los valores máximos de extracción de níquel, pero a su vez se requiere de valores máximos de consumo de petróleo, lo cual conlleva a mayor concentración de monóxido de carbono, hidrógeno y metano en los gases y con ello mayor posibilidad de afectaciones a los electrofiltros y al medio ambiente.

CONCLUSIONES

Las condiciones en las que se realiza la postcombustión tienen una incidencia directa en la eficiencia económica del proceso de tostación reductora en hornos Herreshoff, por su influencia en el perfil térmico del horno, la velocidad de calentamiento, el grado de reducción del níquel, el consumo específico de fuel oil y el contenido de inquemados en los gases de salida del horno.

La condición de postcombustión de menor consumo de fuel oil se alcanza cuando esta se aplica en los hogares H4 y H6, con temperatura en H6 de 750 °C para la cual la extracción del níquel con respecto a la no aplicación de la postcombustión se reduce en un 2 %, el consumo específico relativo de fuel oil en un 27,33 %, y el contenido de inquemados en los gases de salida, reflejado en el contenido de monóxido de carbono en chimenea, en un 1,7 %, disminuyendo así las afectaciones al medio ambiente.