Introducción

El agotamiento progresivo de las reservas de combustibles fósiles y la acelerada contaminación del medio ambiente, hacen que un cambio de la matriz energética con mayor participación de las fuentes renovables de energía sea un asunto de primera prioridad. Por otro lado, la búsqueda de soluciones que contribuyan al desarrollo sostenible también apunta en esa dirección. En Cuba, este tema cobra mayor significado por lo limitado de los recursos energéticos disponibles y los altos precios del combustible. Por estas razones, se llevan a cabo numerosos programas y proyectos, así como un control riguroso, tanto en el sector residencial como empresarial, del uso de los portadores energéticos. Una de las variantes más consideradas es el empleo del biogás para la generación directamente de energía térmica para diferentes usos o para la generación de electricidad (Barrera, et al., 2010; Panesso, et al., 2011; Bravo, 2015; Venegas, et al., 2019; Roslee, et al., 2021). El biogás puede generarse a partir de diferentes sustratos. En la literatura consultada, la mayoría de los reportes acerca de producción de biogás se basan en el empleo de residuos orgánicos provenientes de la actividad agropecuaria y humana (Chiriboga, 2010; González, et al., 2020; Chowdhury, et al., 2021).

Sin embargo, considerar los impactos medioambientales concernientes a su producción juega en estos tiempos un papel fundamental (Scaroni, et al., 1997; Hijazi, et al., 2019). Otra posibilidad es el empleo de residuos biodegradables procedentes de instalaciones industriales sometidos a digestión anaeróbica. Una alternativa estudiada en Cuba es la producción de biogás y biofertilizante a partir de la cachaza lo que constituye además una alternativa de diversificación de la industria azucarera nacional. De acuerdo con Delgado (2015), es factible la producción de electricidad a razón de 1,8-2,0 kWh/m3 de biogás, llegando a producir bajo tratamiento anaerobio alrededor de 130-155 m3 de biogás por tonelada de cachaza.

Suárez, et al. (2011), realizan un análisis de los biodigestores existentes en Cuba y las materias orgánicas utilizadas para la producción de biogás mencionando entre ellas la cachaza proveniente de la producción azucarera, pero se limita a dar información general que permitan elaborar una metodología de cálculo para el diseño de un biodigestor industrial. Otros autores como López & Villarrubia (2001); Martínez (2015); Suárez, et al., (2018); y Martínez (2020), realizan un estudio bibliográfico sobre la situación de producción de biogás en el mundo y en Cuba, haciendo énfasis en algunos aspectos relacionados con el biogás y ofrecen una metodología para calcular una planta de biogás que puede ser utilizada en comunidades de poca densidad poblacional para la cocción de alimentos, pero no consideran el empleo de la cachaza sino de residuos de cosecha y estiércol. Por otro lado, García, et al. (2015), realizaron un trabajo sobre las potencialidades de la cachaza como biogás para la cocción y bioabono en una fábrica de azúcar crudo en pequeña escala. El objetivo del presente estudio es evaluar las potencialidades de la cachaza para la producción de biogás y electricidad mediante biodigestores industriales.

Materiales y métodos

En la mayoría de los centrales azucareros del país se realiza el proceso de obtención de azúcar en un tiempo de cinco meses aproximadamente. En este proceso existe muchos desechos que no son aprovechados y que su vertimiento en las zonas cercas a la industria afectan el ecosistema del lugar. Dentro de estos residuos de la fábrica se encuentran las aguas residuales que no son tratadas como está establecido en ocasiones, y que pueden aprovecharse al igual que la cachaza para ser tratadas en un biodigestor industrial, una vez que su dimensionamiento depende de muchos factores.

Cálculo del volumen de digestión.

El biodigestor se compone de dos zonas, la parte gaseosa donde se acumulará el biogás generado por la biodigestión y la parte liquida que corresponde a la biomasa o sustrato, estas dos secciones que componen el volumen total del biodigestor se determina por la ecuación 1 (Botero & Preston, 1987; Guardado, 2007; Campos, 2011).

Ecuación 1. Cálculo del volumen de digestión.

Donde Vd.-Volumen de digestión (m3); TR. - Tiempo de retención (día); ρ mezcla- Densidad de la mezcla (kg⁄m3)

Determinación del volumen de construcción del digestor.

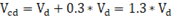

El volumen de construcción del biodigestor es un 30% más del volumen de digestión y se determinar por la ecuación 2 (Guardado, 2007; Ildefonso, 2018).

Ecuación 2. Determinación del volumen de construcción del digestor.

Donde Vcd- Volumen de Construcción del Digestor (m3); Vd.-Volumen de digestión (m3)

El volumen total de un biodigestor puede ser determinado mediante la ecuación 3 (Guardado, 2007).

Ecuación 3. Volumen total de un biodigestor.

Donde VTk- Volumen total del biodigestor (m3); D-Diámetro del biodigestor (m); h-Altura del biodigestor (m)

El número total de biodigestores se determina mediante la ecuación 4 (Guardado, 2007).

Ecuación 4. Cálculo del número total de biodigestores.

Donde N°-número total de biodegestores; VTk- Volumen total del biodigestor (Nm3); Vcd- Volumen de Construcción del Digestor (Nm3)

Calculo del volumen del biogás generado.

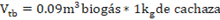

Se determina el volumen del biogás generado mediante la ecuación 5 (Guardado, 2007).

Ecuación 5. Cálculo del volumen de biogás generado.

Donde Vtb-Volumen de biogás generado. (Nm3/d)

Selección del motor para el grupo electrógeno a biogás.

En la selección del motor para la generación de electricidad mediante el biogás se considera la carga instalada de la planta de biodigestor que alimentará dicho equipo, también debe seleccionarse el nivel de tensión al que se genera la potencia de energía eléctrica ya que este estará conectado a las líneas de distribución para alimentar zonas urbanizadas o rurales cercanas a la planta o entregarla al sistema eléctrico nacional (SEN). Otro parámetro que debe considerarse es el volumen de producción de biogás al día, de tal manera que el motogenerador pueda operar las 24 horas. En general el funcionamiento es el mismo que usan los motores Diésel, la diferencia es que estos motores pueden operar compartiendo simultáneamente el combustible gaseoso con líquido sin afectar a la potencia de salida del motor. Esta versatilidad que presentan estos motores ha hecho que sea de gran aplicabilidad en la industria petrolera para operar usando como combustible gas asociado y petróleo, sin que las variaciones del suministro de gas sea un problema. El sistema de combustible compartido permite operar al motor con combustible gaseoso y líquido en diferentes proporciones de acuerdo a la disponibilidad de los mismos, siempre que se encuentren dentro de la ventana de operación específica de cada motor (Mago, et al., 2012; Arango, et al., 2014).

Determinación del número de motores necesarios

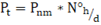

La generación de electricidad del motogenerador seleccionado en 1 día, se determinar por la ecuación 6 (Guardado, 2007; Novillo, 2010).

Ecuación 6. Determinación del número de motores necesarios.

Donde Pt-Potencia total generada en un día (kWh/d); Pnm-Potencia nominal del motor (kW); N°h⁄día- Número de horas que hay en un día (h/d)

Determinación del consumo de biogás por el motogenerador.

El consumo de biogás del motogenerador puede ser determinado por la ecuación 7 (Guardado, 2007; Novillo, 2010).

Ecuación 7. Consumo de biogás por el motogenerador.

Donde Cbm..Consumo de biogás por un motor en 1 día. (Nm3/d); Pt-Potencia total generada en un día (kWh/d); Cdtf-Consumo del fabricante para generar (m3/kWh).

Cantidad de motogeneradores necesarios.

Para determinar el número de motogeneradores se tiene en cuenta la cantidad de biogás generado por el biodigestor en 1 día, en la ecuación 8 se muestra la expresión para este caso (Guardado, 2007; Novillo, 2010).

Ecuación 8. Número de motogeneradores necesarios.

Donde N°m-Número de motores necesarios; Vtb-Volumen de biogás generado (Nm3/d); Cbm-Consumo de biogás por un motor en 1 día. (Nm3/d). El principio fundamental dentro del proceso tecnológico en una fábrica de azúcar crudo es la producción de este renglón exportable, dicha producción genera una gran cantidad de residuos que emiten mal olor al medio que lo rodea, entre ellos está la cachaza que en muchos casos esta se desecha dándole la menor importancia como fuente de energía, una solución viable seria la descomposición anaeróbica de este residuo en grandes digestores para la producción de biogás y abono orgánico. La tabla 1 presenta la producción de caña y cachaza en la fábrica para las últimas cinco zafras.

Tabla 1 - Caña molida y producción de cachaza del central en las ultimas 5 zafras.

| Años de Zafras | t de Caña molida | t de cachaza producida | % de cachaza en caña |

|---|---|---|---|

| 2013 | 428012,92 | 12033,025 | 3,76 |

| 2014 | 386331,13 | 12533,542 | 3,24 |

| 2015 | 421039,46 | 16257,757 | 3,86 |

| 2016 | 395520,81 | 12807,350 | 3,28 |

| 2017 | 432554,32 | 21730,674 | 5,02 |

La cachaza es un residuo del proceso de clarificación del guarapo, que incluye materias terrosas e impurezas orgánicas. Su composición es variable, en dependencia de las características del lugar, del tiempo de producida, de las sustancias empleadas en la fabricación del azúcar y de otros muchos factores. En la tabla 2 se presentan algunos equipos que utilizan biogás conjuntamente a su consumo medio.

Resultados y discusión

Para el cálculo del diseño de un biodigestor es de vital importancia conocer las características de la materia orgánica pues de ella parte la cantidad de biogás a generar y las características del tipo de planta posible a diseñar. En la tabla 3 se muestran las características de las diferentes materias orgánicas.

Tabla 3 - Características de las materias orgánicas presentes.

| Materia Orgánica | U/M | Cant. | Eq. en Biogás m3 | Dilución E/A | Tr. Días |

|---|---|---|---|---|---|

| Excreta porcina | kg | 1 | 0.031 | 1 :3-10 | 16 |

| Excreta vacuna | kg | 1 | 0.035 | 1 :1-3 | 14 |

| Excreta de pollos | kg | 1 | 0.045 | 1 :3 | 20 |

| Excreta de carnero | kg | 1 | 0.04 | 1 :3 | 30 |

| Cachaza | kg | 1 | 0.09 | 1 :3 | 25 |

| Excreta humana | kg | 1 | 0.05 | :1-3 | 16 |

Fuente: Martínez, et al. (2014).

La tabla 4 presenta los resultados de las características constructiva del biodigestor, cantidad, así como el volumen de biogás generado.

Tabla 4 - Resultados de las características constructiva del biodigestor, cantidad, así como el volumen de biogás generado.

| Vd | 17 384,4 Nm3/d |

| Vcd | 22 600 Nm3/d |

| Vtk | 4 239 Nm3/d |

| N° | 6 u |

| Vtb | 543,26 Nm3/h |

El modelo que se propone de motogenerador es el AQL220. Está formado por un motor de combustión interna de marca Cummins convertido de diésel a biogás de consumo de combustible 0,542 Nm3/kWh este modelo tiene una capacidad de generar una potencia eléctrica continua de 180 kW. En la tabla 5 se muestran los datos técnicos de este motor.

Tabla 5 - Características técnicas del motor a biogás AQL220 Cummins.

| Datos | Valores |

|---|---|

| Potencia primaria | 220kW |

| Potencia continua | 180kW |

| Frecuencia | 60 Hz |

| Factor de potencia | 0.8 |

| Combustible | biogás |

| Consumo de combustible | 0,542 Nm3/kWh |

La generación de electricidad del motogenerador seleccionado en 1 día, a partir de la ecuación 6 fue de 4 320 kWh/d. Por otro lado, el consumo de biogás en el motogenerador siguiendo la ecuación 7 es de 2 341,44 Nm3/d. Para determinar el número de motogeneradores se tiene en cuenta la cantidad de biogás generador por el biodigestor en 1 día y fue determinado mediante la ecuación 8, dando como resultado un total de 6 teniendo una capacidad de generación eléctrica de 24 056,07 kWh/d lo que es lo mismo 24 MW.

Características operativas del proceso de digestión

El diseño de la planta contara con un total de 6 biodigestores, se realizarán dos digestiones con el fin de optimizar la producción de biogás y así reducir al máximo los residuos de materia orgánica que puedan ser obtenidos. En una primera fase, la materia orgánica se someterá a una digestión anaerobia en dos digestores (digestores 1 y 2) conectados en paralelo. La temperatura del proceso será en esta primera digestión de 30°C, es decir, la digestión se llevará a cabo en un régimen mesofílico durante 29 días. Tras la digestión primaria, se procederá a realizar una segunda digestión en (4 digestores) conectado en serie con los dos primeros. Esta segunda digestión se realizará a 60°C, es decir, en régimen mesofílico durante 21 días.

Generalmente los proyectos de biogás pueden estar asociados a múltiples fuentes de sustratos, tales como residuos líquidos y sólidos de la agroindustria, plantas de tratamiento de aguas servidas que incluyan digestión anaerobia en su sistema, directamente de cultivos energéticos de la agricultura o de la captación del biogás producido en rellenos sanitarios. Debido a esa diversidad y a la naturaleza compleja del proceso de producción de biogás, es difícil entregar valores concretos para los parámetros relevantes en la evaluación económica en este trabajo lo cual los rangos de valores aquí entregados pueden ser considerados sólo para una primera aproximación en dicha evaluación. Solo un análisis riguroso, que tome en cuenta las particularidades del proyecto, será concluyente respecto de su viabilidad técnica y económica.

Como se ha señalado previamente, el biogás puede destinarse para la producción de energía eléctrica y/o térmica mediante equipos integrados en las plantas de biogás, o para la sustitución de otros combustibles mediante tratamiento y posterior transporte hasta los centros de consumo de dichos combustibles. En ambas situaciones, la demanda puede estar asociada a consumos propios del productor de biogás (autoconsumo) o bien a la de terceros. Adicionalmente, el digestato generado en las plantas de biogás también puede ser una fuente de ingresos para el proyecto, por su comercialización o autoconsumo como fertilizante orgánico. Similar situación ocurre con el tratamiento y manejo de los residuos usados como sustrato, más aún si se adicionan a los residuos propios, los de terceros. En la tabla 6 se presentan los costos aproximados de construcción por m3 de biogás generado en las plantas de diferentes países.

Tabla 6 - Costo de construcción por m3 en diferentes plantas a nivel internacional.

| Plantas de biogás | Costo de la inversión € | Biogás generado en m3/días | Costo de construcción en € por Nm3 generado |

|---|---|---|---|

| Central Loma Los Colorados, Chile | 40 600 000 | 194 400 | 209 |

| Planta de biogás Los Ángeles, Chile | 2 800 000 | 9 905 | 282 |

| Planta de biogás Werlte, Alemania | 6 600 000 | 22 904 | 288 |

| Planta de biogás Niederbayern, Alemania | 845 500 | 2 600 | 325 |

| Provincia de Castellón, España | 6 892 000 | 13 072 | 527 |

El equipamiento de tecnológico de las plantas de biogás en general viene dado por diferentes equipos que la componen. El valor de todos estos equipos está representado por el precio de construcción para generar un Nm3 de biogás, en nuestro caso se tomó 325 $, de ahí que se incluya todo el equipamiento necesario para la construcción de la planta. El costo de la inversión de la planta viene dado por la cantidad de metro cúbicos días que produce y aproximadamente está en el orden de 13 038 Nm3/d que, multiplicado por el valor de construcción, estos representan un total de 4 237 350 $ para satisfacer la instalación de la planta en su totalidad.

Los ingresos por generación de electricidad con la tecnología implementada en la fábrica vienen dados por la capacidad instalada en la planta de biogás, que cuenta con una generación de 24 056,07 kWh/d para una generación anual de 8 780 465,55 kWh/año lo que genera un ingreso por venta de energía eléctrica de 1 756 093,11 $/año. En la figura 1 se muestra el Van y PRI de la inversión de la planta de biogás para dicha fábrica.

En la fig. 1 se muestra que la inversión tendrá un periodo de recuperación de 6 años, este periodo de recuperación hace que sea muy factible económicamente la inversión ya que la planta diseñada tiene una vida útil de 20 años, sin considerar los ingreso que se pueden obtener por la venta de bioabono, combustible dejado de quemar en las centrales termoeléctricas y los beneficios por no emisión de CO2 a la atmósfera.

Conclusiones

A partir de la metodología propuesta fueron determinadas las características constructivas del biodigestor, la cantidad de estos necesarios para satisfacer la demanda de biogás, así como el volumen generado de este. El volumen de construcción del digestor fue determinado en 22 600 Nm3/d, siendo necesario un total de 6 biodigestores para satisfacer la demanda de biogás. El volumen total de biogás generado por la instalación es de 543,26 Nm3/d

Se propone para la generación de energía eléctrica un motogenerador de la marca Cummins modelo AQL 220 con una potencia continua de 180 kW, y un consumo de combustible de 0,542 Nm3/kWh. Fue determinada la generación de electricidad del motogenerador en 4 320 kWh/d, con un consumo de biogás de 2 341,44 Nm3/d. Considerando que se utilizarán 6 motogeneradores de acuerdo con la cantidad de biogás generado en un día, ello permitirá una capacidad de generación de 24 056,07 kWh/d.

Partiendo de considerar como referencia los costos de construcción por m3 de biogás en diferentes plantas a nivel internacional, fue fijado un costo de 325 $, para un costo total aproximado de la inversión de 4 237 350 $. Los ingresos por concepto de venta de energía eléctrica fueron de 1 756 093,11 $/año, para un período de recuperación de la inversión de 6 años, evidenciándose la factibilidad económica.